Изобретение относится к способу получения из древесины ее термическим разложением коптильных препаратов для жидкостного копчения пищевых продуктов.

Известен способ получения коптильного препарата, в основе которого получение древесного дыма с последующей его конденсацией и очисткой конденсата от нежелательных компонентов /1/.

Недостаток этого способа о том, что он не дает возможности одновременного получения из древесины коптильного препарата и древесного угля. Древесный дым, необходимый для получения коптильного препарата по известному способу, образуется при термическом разложении древесины в присутствии кислорода воздуха. При этом вся древесина сгорает, превращаясь в дым и золу /2/. Таким образом, известный способ полностью исключает возможность получения из древесины наряду с коптильным препаратом древесного угля важнейшего и традиционного продукта термической переработки древесины.

Известен способ получения коптильного препарата МИНХ, согласно которому исходную древесину подвергают термодеструкции при доступе окислителя - кислорода воздуха и температуре 400 600oC. Один из образующихся при этом продуктов термодеструкции, а именно твердый остаток древесный уголь, вторично подвергают термическому разложению в присутствии окислителя - кислорода воздуха, а другой продукт разложения исходной древесины - парогазовую смесь выводят из реакционной зоны, конденсируют, очищают от водонерастворимой смолы и упаривают до плотности 1,27 1,30 г/см3 /3, 4/. В известном способе термическое разложение одного из продуктов термодеструкции исходной древесины, а именно древесного угля, ведут при температуре 1000oC в присутствии окислителя кислорода воздуха, причем воздух для этого процесса подают с коэффициентом избытка более 1,5, т.е. уголь полностью сжигают при форсированном дутье. Горячие газообразные продукты горения, содержащие как минимум 7% избыточного кислорода, служат внутренним теплоносителем для термодеструкции исходной древесины.

Таким образом, известный способ не позволяет комплексно перерабатывать древесину, получая из нее в едином процессе коптильный препарат и древесный уголь.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения коптильного препарата, включающий термическое разложение исходной древесины сухой перегонкой, т.е. нагреванием без доступа воздуха, при температуре порядка 400oC и удаления из образовавшейся в процессе термического разложения подсмольной воды нерастворимых смол (5).

Недостатком известного способа является низкая окрашивающая способность коптильного препарата.

Технический результат, достигаемый при осуществлении изобретения, заключается в повышении качества коптильного препарата за счет снижения содержания фенолов и повышении окрашивающей способности, а также в упрощении способа.

Это достигается тем, что в известном способе, включающем термическое разложение древесины без доступа воздуха, конденсацию парогазов, удаление из конденсата водонерастворимой смолы и упаривание водной части конденсата до плотности 1,27 1,30 г/см3, согласно изобретению полученные после термического разложения древесины без доступа воздуха парогазы подвергают термическому разложению в присутствии окислителя.

Существенное отличие состоит в том, что в качестве продукта термодеструкции исходной древесины, подвергаемой термическому разложению в присутствии окислителя (кислорода воздуха), используют не твердый остаток (древесный уголь), а парогазовую смесь.

Кроме этого, термическое разложение продукта, образовавшегося при термодеструкции исходной древесины (парогазов), ведут при 350 500oC.

Поскольку в предлагаемом способе термодеструкцию исходной древесины проводят без доступа окислителя кислорода воздуха, образующийся уголь по качеству соответствует требованиям, предъявляемым к древесным углям.

С другой стороны, термическое разложение парогазов в присутствии окислителя кислорода воздуха и технологический режим этой операции - температура 350 500oC обеспечивают получение коптильного препарата высокого качества.

Сведения, подтверждающие возможность осуществления изобретения.

Для всех примеров в качестве сырья исходной древесины, брали проэкстрагированную и обычную сосновую щепу в соотношении 1:1.

Пример 1.

Для получения коптильного препарата и древесного угля исходную древесину массой 1 кг с влажностью 10% подвергали термическому разложению без доступа воздуха (пиролизу) в лабораторной реторте с регулируемым внешним обогревом. Выходящие из реторты парогазы поступали в реактор для их термического разложения в присутствии кислорода воздуха. Реактор был выполнен в виде цилиндра, заполненного инертной керамической насадкой, внутри и снаружи которого располагались электронагревательные элементы. Окислитель (воздух) подавали в реактор с помощью эжекторной насадки, расположенной на входе в реактор. Окисленные воздухом парогазы из реактора поступали в конденсационную систему, состоящую из охлаждаемого водой конденсатора холодильника и сборника конденсата. В сборнике конденсату давали отстояться 48 ч и затем удаляли из него отстойную смолу фильтрованием. Обессмоленный конденсат (фильтрат) упаривали до плотности 1,28 г/см3. Упаренный фильтрат представлял собой коптильный препарат. Выход коптильного препарата 7,9% от абсолютно сухой (а.с.) древесины. Скорость подъема температуры при термическом разложении (пиролизе) исходной древесины составляла 10oC в минуту, конечная температура 600oC, изотермическая выдержка при конечной температуре 30 мин.

Температуру в реакторе для термического разложения парогазов в присутствии окислителя (кислорода воздуха) на протяжении всего опыта поддерживали 450oC.

Выгруженный из реторты после окончания опыта твердый остаток представлял собой древесный уголь. Выход древесного угля 30,1% от а.с. древесины.

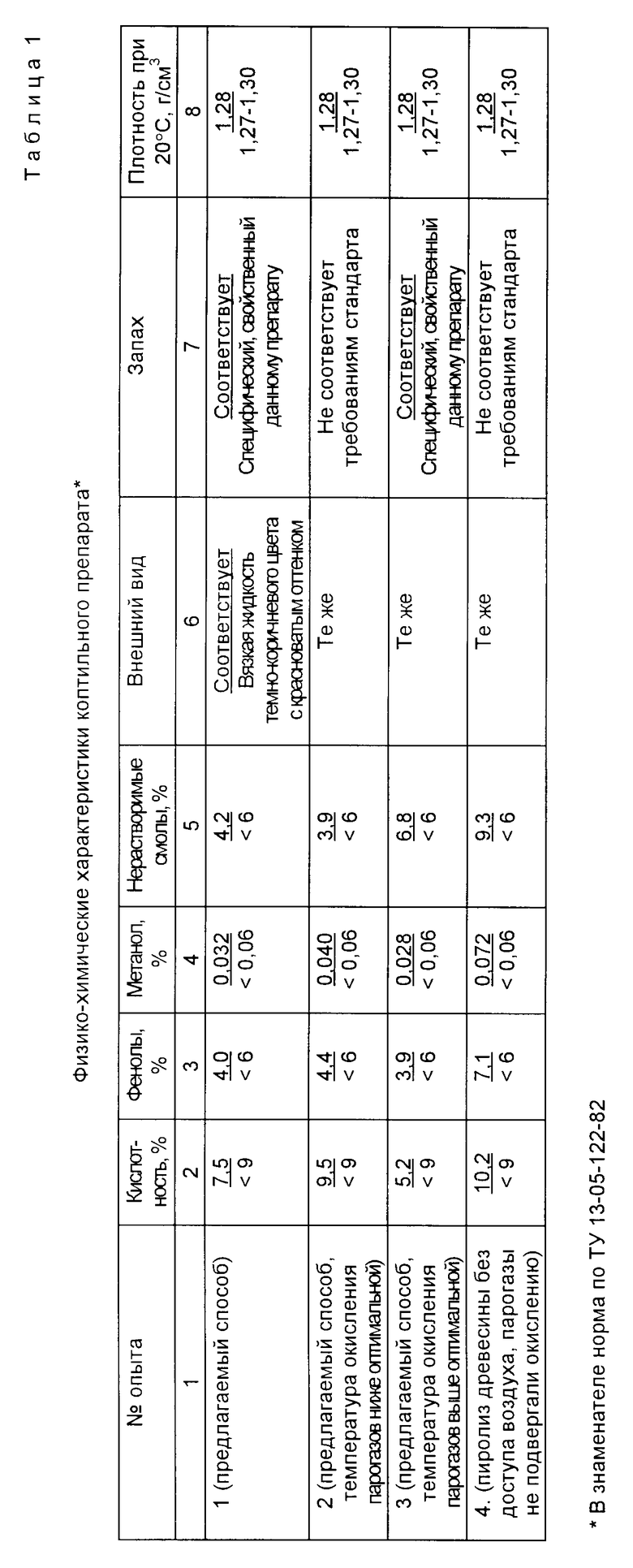

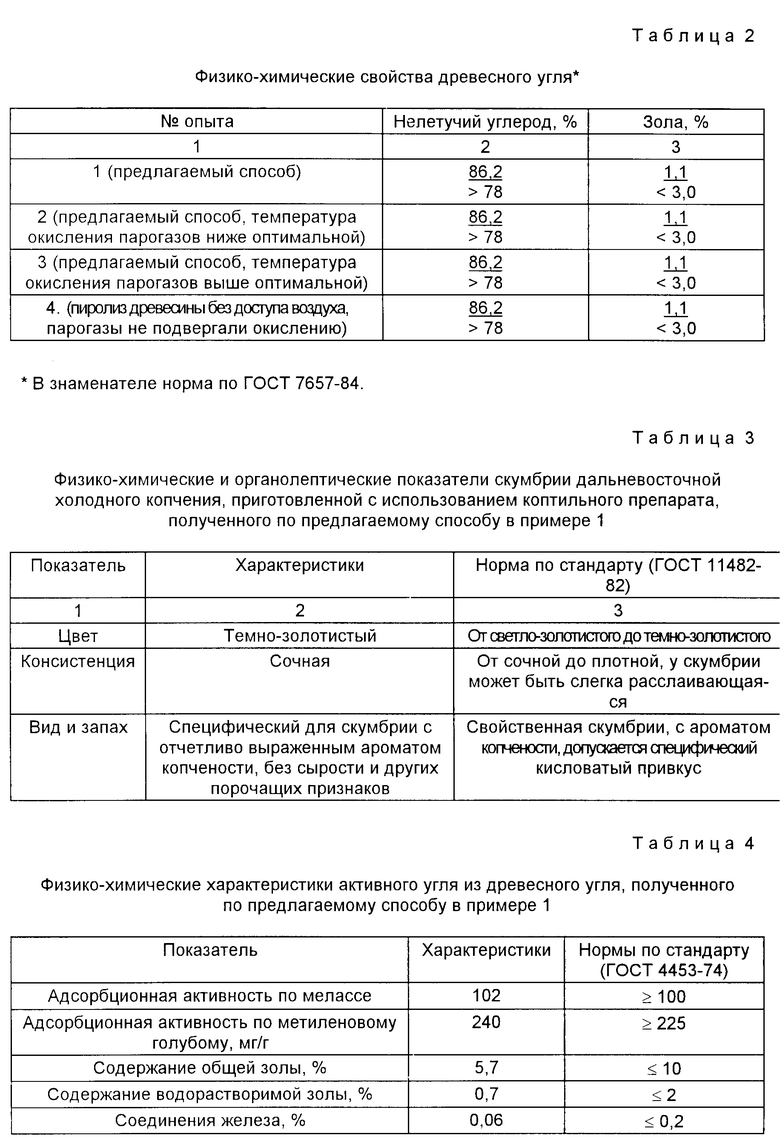

Качество коптильного препарата и древесного угля оценивали по стандартным общепринятым методикам. Результаты анализов даны в табл. 1 и 2.

Пример 2.

Коптильный препарат и древесный уголь получали так же, как в примере 1, но температуру в реакторе для термического разложения парогазов в присутствии кислорода воздуха поддерживали равной 300oC. Физико-химические характеристики коптильного препарата и древесного угля даны в табл. 1 и 2. Выход коптильного препарата 9,1% древесного угля 30,2% от а.с. древесины.

Пример 3.

Коптильный препарат и древесный уголь получают так же, как в примере 1, но температуру в реакторе для термического разложения парогазов в присутствии кислорода воздуха поддерживали равной 550oC. Физико-химические характеристики коптильного препарата и древесного угля даны в табл. 1 и 2. Выход коптильного препарата 5,9% древесного угля 30,2% от а.с. древесины.

Пример 4.

Коптильный препарат и древесный уголь получали так же, как и в примере 1, но парогазы, образовавшиеся в реторте при пиролизе исходной древесины без доступа воздуха, направляли сразу в конденсационную систему, т.е. не подвергали термическому разложению в присутствии окислителя (кислорода воздуха). Физико-химические характеристики угля и коптильного препарата даны в табл. 1 и 2. Выход коптильного препарата 10,3% древесного угля 30,2% от а.с. древесины.

Пример 1 характеризует предлагаемый способ, примеры 2 и 3 обосновывают оптимальный температурный интервал термического разложения парогазов в присутствии окислителя (кислорода воздуха). Если температура окисления парогазов кислородом воздуха ниже 350oC или выше 500oC, получить коптильный препарат не удается. Пример 4 подтверждает невозможность получения коптильного препарата из конденсата, образующегося при традиционном пиролизе - термическом разложении древесины без доступа воздуха.

Для дополнительной оценки качества коптильного препарата и древесного угля, получаемых по предлагаемому способу, коптильный препарат и древесный уголь были использованы для получения традиционных продуктов на их основе.

Коптильный препарат, полученный в примере 1, использовали для приготовления рыбы холодного копчения. Для этого коптильный препарат разводили водой в соотношении 1 ч. коптильного препарата на 10 ч. воды, перемешивали, давали отстояться и фильтровали. В приготовленной таким образом рабочей коптильной жидкости предварительно засоленную рыбу выдерживали 60 с, а затем провяливали на воздухе до готовности. Качество рыбы холодного копчения оценивали в соответствии с требованиями стандарта. Результаты даны в табл. 3.

Из древесного угля, полученного в примере 1, методом физической активации водяным паром до обгара 69% был получен осветляющий активный уголь марки ОУ-А. Качество активного угля оценивали по стандартным методикам. Результаты даны в табл. 4.

Как видно из табл. 3 и 4, коптильный препарат и древесный уголь, полученные по предлагаемому способу в оптимальном режиме, обеспечивают получение на их основе традиционной продукции высокого качества и полностью соответствующей требованиям стандартов.

Таким образом, как показали всесторонние испытания, предлагаемый способ дает возможность одновременно получать из древесины высококачественные коптильный препарат и древесный уголь.

Реализация предлагаемого способа планируется на Лесосибирском канифольно-экстракционном заводе (г. Лесосибирск, Красноярского края). В настоящее время ведется техническая разработка такого проекта по согласованию с потребителем коптильного препарата АО "Красноярскрыбпром".

Источники информации

1. А. С. СССР N 179180. В.Д. Гоблик, А.Ф. Филимонов, В.Г. Коцур. Способ производства коптильной жидкости. Бюл. N 23, 25.06.79.

2. А.С. СССР N 1017257. А.Н. Доронин, Э.Н. Ким, Ю.Д. Проскура. Дымогенератор. Бюл. N 18, 15.05.83.

3. ТУ 13-05-122-82. Коптильный препарат МИНХ, с. 3.

4. В.А. Выродов, А.Н. Кислицын, М.И. Глухарева и др. Технология лесохимических производств. М. Лесная промышленность, 1987, с. 233, 234, 343.

5. SU, авт. свид. N 43266, A 23 B 4/048, 1935.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНЫХ ПРЕПАРАТОВ | 1990 |

|

RU2007921C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2370520C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДСТИЛКИ ПТИЦЕФАБРИКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528262C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2008 |

|

RU2395557C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОПТИЛЬНОЙ ЖИДКОСТИ | 1999 |

|

RU2156071C1 |

| СПОСОБ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ И СУШИЛЬНО-РЕТОРТНЫЙ МОДУЛЬ ДЛЯ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ | 2007 |

|

RU2338770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2001 |

|

RU2201952C2 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2166527C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2175666C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 1995 |

|

RU2083633C1 |

Использование: изобретение относится к способу получения из древесины коптильных препаратов для жидкостного копчения пищевых продуктов. Сущностью изобретения является одновременное получение из древесины коптильного препарата и древесного угля в едином процессе термической деструкции исходной древесины. Это достигается тем, что термическое разложение исходной древесины проводят без доступа окислителя, а в качестве продукта термодеструкции исходной древесины, подвергаемого термическому разложению в присутствии окислителя, используют не твердый остаток (древесный уголь), а парогазовую смесь, причем этот процесс ведут при температуре 350 - 500oC. 4 табл.

Способ получения коптильного препарата, включающий термическое разложение древесины без доступа воздуха, конденсацию парогазов, удаление из конденсата водонерастворимой смолы и упаривание водной части конденсата до плотности 1,27 1,30 г/см3, отличающийся тем, что полученные после термического разложения древесины без доступа воздуха парогазы подвергают термическому разложениею в присутствии окислителя.

| SU, авторское свидетельство, 43266, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-20—Публикация

1995-08-01—Подача