Область использования изобретения - производство древесного угля.

Изобретение может быть использовано для получения качественного древесного угля-сырца, необходимого в черной металлургии (при выплавке чугуна в доменной печи), в цветной металлургии (в производстве алюминия, при рафинировании меди), в производстве ферросплавов (сплавов железа с магнием, кремнием), в производстве особо чистого кристаллического кремния (для промышленности полупроводников), как экологически чистое топливо в быту.

Качественный древесный уголь - это прочный продукт, содержащий нелетучего углерода не менее 85%.

Известны различные способы получения древесного угля, как отечественные, так и зарубежные. Известен способ (Франция, заявка 258342), включающий термическую обработку древесины в присутствии газообразного теплоносителя в непрерывном процессе с прохождением последовательно зон высушивания, пиролиза с образованием древесного угля, его прокалки и охлаждения в одной и той же внутренней емкости с древесиной, помещенными в наружную рубашку с крышкой, с источником газового тепла, с входным и выходным трубопроводами для подвода и вывода газового теплоносителя, средствами для перекрывания входного и выходного трубопроводов, штуцером для вывода парогазов пиролиза. Необходимое для высушивания тепло обеспечивается циркуляцией горячего газового потока снаружи закрытой емкости. Для увеличения прочности получаемого угля использовано сырье из эвкалипта - прочной древесной породы, обладающей большой плотностью (около 900 кг/м3, для сравнения: у дуба плотность составляет 640 кг/м3, а у березы - 580 кг/м3). В этом способе высушивание древесины производят в той же емкости, что и пиролиз, прокалку, охлаждение, а не в сушильной камере. Коренное отличие между ними состоит в том, что влага, испаренная в емкости, не выбрасывается в атмосферу, а поступает на дальнейшую переработку в составе жидких продуктов пиролиза. Эта влага является вредным балластом, от которого освобождаются за счет дополнительных затрат тепловой энергии, что является недостатком указанного способа. Кроме того, данный способ не обеспечивает повышения качества угля в части увеличения углеродности.

Известен другой способ пиролиза без выделения жидких продуктов (Выродов В.А., Кислицын А.Н., Глухарева М.И. "Технология лесохимических производств". -М.: Лесная промышленность, 1987, С.215). В этом случае парогазы от пиролиза древесины сжигают в выносной камере или в реторте. Сжигание парогазов осуществляют в две ступени. На первой ступени при температуре устойчивого горения (более 1100oС) проводят неполное сжигание газов при недостатке воздуха и получают бескислородные газы, которые охлаждают водой до 700oС, используя их затем в качестве теплоносителей для пиролиза. Часть газов после охлаждения до температуры 50oС используют для охлаждения угля. На второй ступени проводят дожигание избытков ретортных газов. Полученные кислородосодержащие дымовые газы используют для сушки древесины.

Недостатками данного способа являются неэффективное использование тепловой энергии на стадии получения горячего теплоносителя (из-за охлаждения дымовых газов на 400oС водой для возможности их транспортирования), отсутствие использования физического тепла от охлаждения древесного угля. Кроме того, данный способ не обеспечивает повышения качества угля в части его углеродности и прочности.

Наиболее близким аналогом изобретения является способ получения древесного угля (Патент РФ 2083633), включающий предварительную сушку древесины до влажности 10÷25% и ее последующую термическую обработку в присутствии газообразного теплоносителя в непрерывном процессе с прохождением последовательно зон досушивания, пиролиза с образованием древесного угля, его прокалки и охлаждения при противоточной подаче охлаждающего агента, в качестве которого использованы дымовые газы от полного сгорания топлива с содержанием в них кислорода 1,5÷7,0%, отобранные после предварительной сушки древесины, с использованием указанных газов после прохождения ими зоны охлаждения в качестве теплоносителя в зонах прокалки пиролиза и подсушки. Технологически сырую (влажностью до 50%) древесную чурку (размером 150÷350 мм) загружают в сушилку, которая обогревается теплоносителем по принципу прямотока. Высушенную древесину подают в реторту, где происходит термическая обработка древесины. Для сушки древесины используют дымовые газы с содержанием в них кислорода 1,5÷7,0%. Для охлаждения угля в зону его охлаждения в нижнюю часть реторты подают дымовые газы через холодильник при помощи вентилятора. В реторте указанные газы движутся противотоком к углю, охлаждая его и постепенно нагреваясь до 300oС. Нагретый таким образом газ поступает в зону прокалки угля, где начинается выгорание кислорода при его контакте с горючими газами, выделяющимися при прокалке угля. За счет выделившегося тепла температура газов в зоне прокалки повышается до 550oС. Далее парогазовые продукты, двигаясь противотоком к древесине, проходят зоны пиролиза и окончательной сушки древесины и с температурой 150oС выводятся из реторты в топку, где полностью сгорают при избытке воздуха. В случае технологической необходимости из парогазов перед их сжиганием в циклоне может выделяться смола, которая находится в газах в виде аэрозоля. Полученные горячие дымовые газы разбавляются отработанными газами после сушилки до температуры, при которой возможна их транспортировка дымососом. Для этой цели отработанные газы подают в камеру смешения. Необходимая температура теплоносителя для процесса сушки обеспечивается в камере смешения за счет подачи рециркулирующего теплоносителя, отбираемого из сушилки дымососом. Для выхода реторты на режимные параметры работы предусмотрена топка реторты для сжигания топлива. Прототип упрощает технологический процесс получения древесного угля за счет использования на всех ступенях термической обработки древесины единого теплоносителя. Однако в прототипе, вследствие действия на уголь раскаленных продуктов пиролиза при температурах более 450oС, древесный уголь получается иссеченным парогазами, трещинноватым и, следовательно, недостаточно прочным. Кроме того, прототип не предотвращает тепловые потери в процессе предварительной сушки древесины.

Поставленной задачей является повышение качества древесного угля в части увеличения его прочности и углеродности при сохранении выхода угля.

Поставленная задача решается тем, что в способе получения древесного угля, включающем предварительную сушку древесины до влажности 10÷25% и ее последующую термическую обработку в присутствии газообразного теплоносителя в непрерывном процессе с прохождением последовательно зон досушивания, пиролиза с образованием древесного угля, его прокалки и охлаждения при противоточной подаче охлажденных дымовых газов с использованием указанных газов после прохождения ими зоны охлаждения в качестве теплоносителя в зонах прокалки, пиролиза и досушивания, согласно изобретению древесину перед предварительной сушкой дробят до получения заготовок, размеры которых удовлетворяют диапазону 50 - 150 мм, а после предварительной сушки обрабатывают 20-40%÷ным раствором неорганической кислородосодержащей полиосновной кислоты общей формулы

НnКn, (1)

где n≥3 - показатель числа атомов водорода и валентность кислотного остатка;

Н - водород;

К - кислотный остаток,

а образующиеся при термической обработки древесины парогазы выводят из зоны прокалки угля и вводят их в зону пиролиза древесины, после чего из топки реторты в эту зону подают теплоноситель, представляющий собой дымовые газы от сгорания топлива.

Техническим результатом заявляемого изобретения является обеспечение равномерного прогревания древесины и прокаливания угля, предотвращение воздействия раскаленных парогазов на уголь, обеспечение высокотемпературного режима в зоне пиролиза древесины.

Технический результат достигается следующим.

Показатели физико-механических свойств древесины при любой температуре рассчитывают по формуле (Боровиков А.М. Уголев Б.Н. "Справочник по древесине". -М.: Лесная промышленность, 1989, С.228):

σt = σ20-β(t-20), (2)

где σt - показатели при любой температуре;

σ20 - показатели при температуре 20oС;

β - поправочный коэффициент, зависящий от породы древесины.

Для получения прочного угля древесина, из которой он выжжен, должна иметь высшие показатели таких физико-механических свойств как механическая прочность (кг/см2), плотность (кг/м3), твердость (н/мм2), но низшие показатели влажности (%). Древесину, подвергаемую термической переработке, выгодно отбирать с учетом удешевления работ на стадии подготовки древесины к предварительной сушке из вырезок, торцов, реек, горбылей и других кустовых отходов кольцесосудистых пород (например, дуба) и рассеянно-сосудистых пород (например, березы). При термической переработке раздробленного куска древесины (размером менее 150 мм) получается равномерное прогревание как наружной поверхности куска, так и внутренней сердцевины куска древесины, что обеспечивает недопущение трещин (так как трещины образуются вследствие напряжений, возникающих из-за неравномерного прогревания древесины). Однако, учитывая, что в результате термической переработки древесины теряется около 75% ее массы; учитывая, что в порах мелкого угля с размером частиц менее 10 мм за счет быстрого распада газов и паров отлагается паракристаллический углерод, ухудшающий реакционную способность угля; учитывая, что мелкий уголь с размером частиц менее 12 мм засоряет газопроводы при выплавке чугуна в доменной печи, что ухудшает ход домны, размер раздробленного куска древесины заготовки должен удовлетворять диапазону от 50 до 150мм.

Расход тепла, необходимого для термической переработки древесины, рассчитывается по уравнению (Козлов В.Н., Нимвицкий А.А. "Технология пирогенетической переработки древесины". -М.: Гослесбумиздат, 1954, С.223): (3)

(3)

где Wk - влажность древесины (%);

tn,tT - температура парогазов и теплоносителя (oС);

К - коэффициент теплопередачи (Дж•м2•К).

Анализ уравнения (3) показывает, что основной расход тепловой энергии происходит при испарении оставшейся в древесине влаги в процессе сушки. Большое влияние на сушку оказывает кора на древесине. У лиственных пород она составляет 12-15%. Вследствие плохой теплопроводности коры ухудшается теплопередача от поверхности куска древесины внутрь, т.е. происходит неравномерное нагревание древесины. Из-за неравномерного нагревания древесины, из которой выжжен уголь, возникают напряжения, вследствие которых образуются трещины. Трещины снижают сопротивление угля раздавливанию, т.е. уменьшают его прочность. Поэтому перед предварительно сушкой древесины предлагается производить окорку.

При обугливании раздробленной древесины увеличивается механическая прочность получаемого угля, но увеличивается и выход летучих продуктов. Это связано с большой потерей массы древесины в интервале 280÷345oС при быстром распаде древесного каркаса, образуемого целлюлозой, на мономерные структурные единицы с образованием в большей степени низкомолекулярных летучих продуктов и в меньшей степени твердого полимерного остатка - древесного угля. Для уменьшения потерь массы древесины необходимо создание условий, при которых структурные единицы будут сшиваться более прочными связями в нелетучий остаток. Создание таких условий возможно путем химической обработки древесины специальным реагентом после ее предварительной сушки. Так как целлюлоза наиболее реакционноспособна только в кислой среде, то в качестве реагента рассмотрены кислоты. Поскольку одноосновные кислоты (например, НС1) и двухосновные кислоты (например, H2S04) разрушают целлюлозу, в качестве реагента приняты полиосновные кислоты, не разрушающие целлюлозу, имеющие общую формулу (1)

НnКn,

где n≥3 - показатель числа атомов водорода и валентность кислотного остатка;

Н - водород;

К - кислотный остаток (например, фосфорная кислота Н3РO4) 20÷40%-ного раствора.

Фосфорная кислота данного раствора (Н3РO4) взаимодействует со звеном целлюлозы (С6Н10O5) при температуре свыше 200oС с образованием угля (С), стекловидной пирофосфорной кислоты (H4Р2О7) и воды (H2O) по реакции

С6Н10O5+2Н3РO4=6С + Н4Р2O7 + +6Н2O - (4)

Повышение качества древесного угля в части увеличения его прочности достигается в предлагаемом способе благодаря прекращению иссечения угля в зоне его прокалки раскаленным углекислым газом, входящим в состав парогазов, выделяющихся в процессе удаления из угля летучего углерода в виде углеводородов (углекислого газа CO2, метана СH4 и других), по реакции, идущей при температуре выше 450oС:

С+СО2=2СО (5)

(5)

В результате действия на уголь (С) раскаленного углекислого газа (СO2) древесный уголь получается иссеченным парогазами, трещиноватым и его механическая прочность ухудшается. Для недопущения реакции (5) в изобретении выводят горячие парогазы с температурой 600oС из зоны прокалки угля и вдувают через патрубок винтилятором в верхнюю часть зоны пиролиза древесины, где температура 280oС (т.е. намного ниже 450oС), при которой реакция (5) не идет.

Повышение качества древесного угля в части увеличения его углеродности достигается в предлагаемом способе благодаря повышению температуры в зоне пиролиза древесины следующим образом.

Как уже указывалось ранее, горячие парогазы с температурой 600oС выводят из зоны прокалки угля и вдувают через патрубок вентилятором в верхнюю часть зоны пиролиза древесины, где температура 280oС. В результате температура в зоне пиролиза древесины усредняется и становится равной 440oС. Затем из топки реторты в зону пиролиза древесины подают теплоноситель (в качестве которого используют дымовые газы от сгорания топлива), после чего начинается выгорание кислорода О2 (входящего в состав дымовых газов) при контакте с метаном СН4 (входящим в состав парогазов) с выделением тепла (Q) по реакции

СН4+2O2=СO2+2Н2O+Q (6)

За счет выделившегося тепла (Q) температура в зоне пиролиза древесины повышается с 440 до 550oС, увеличивая углеродность угля на 3% (с 89 до 92%).

При термической переработке древесины происходят тепловые потери на ступени предварительной сушки древесины в сушильной камере из-за потери части тепла через ее стенки наружу. Для защиты сушильной камеры от теплообмена с окружающей средой предлагается снабдить ее размещенным снаружи теплоизолирующим покрытием комбинированного типа из вяжущей обмазки, смешанной с минеральным волокном (например, вяжущей обмазки из диатомита, смешанной с волокном из асботермита).

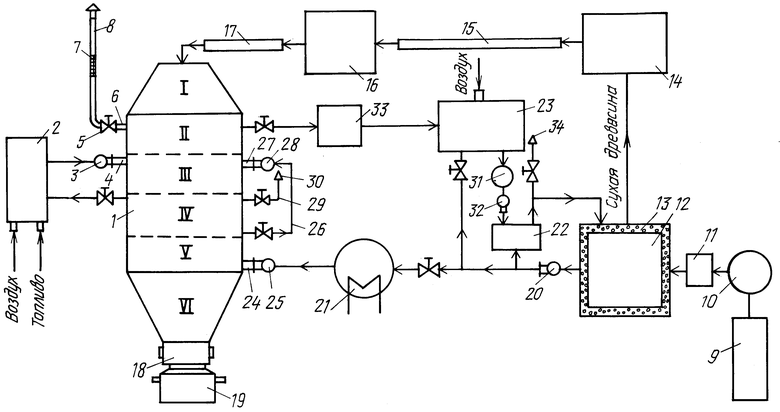

Сущность изобретения поясняется чертежом, на котором показана принципиальная схема получения древесного угля.

Предлагаемый способ осуществляется следующим образом.

Запуск реторты 1 и выход ее на режимные параметры работы выполняют при помощи топки реторты 2, где сжигают топливо, от сгорания которого образуются дымовые газы, используемые в качестве теплоносителя. Теплоноситель поступает в реторту 1 через патрубок 4 при помощи вентилятора 3. Отработанные дымовые газы при открытой заслонке 5 уходят в дымопровод 6, откуда после прохождения газоочистки от примесей в электрофильтре 7, который не ухудшает тягу, выбрасываются в атмосферу за счет тяги дымовой трубы 8.

Загрузку реторты 1 производят в такой последовательности. Из склада отходов лесопиления 9 кусковые отходы древесины (вырезки, торцы, рейки, горбыли и т. д. ) влажностью до 50% из кольцесосудистых (например, дуба) и рассеянно-сосудистых (например, березы) лиственных пород направляют в корообдирочный барабан 10 для окорки. Окорка производится потому, что кора имеет плохую теплопроводность, которая ухудшает теплопередачу от поверхности куска древесины внутрь. Затем окоренную древесину подвергают дроблению, так как при термической переработки раздробленных древесных кусков вследствие лучшего обугливания получается более прочный уголь, чем при термической переработки крупных кусков.

Дробление осуществляют в дробильной машине 11 до получения заготовок, размеры которых удовлетворяют диапазону от 50 до 150 мм. После этого окоренную и раздробленную древесину подают для предварительной сушки в сушильную камеру 12, которая обогревается теплоносителем по принципу прямотока. Для защиты сушильной камеры 12 от теплообмена с окружающей средой и предотвращения потерь тепла через ее стенки сушильная камера 12 снабжена размещенным снаружи теплоизолирующим покрытием 13 комбинированного типа из вяжущей обмазки, смешанной с минеральным волокном (например, вяжущей обмазки из диатомита, смешанной с волокном из асботермита). Окоренную, раздробленную и высушенную древесину влажностью 10÷25% направляют в камеру химической обработки 14, где для уменьшения потерь массы древесины (в процессе термической обработки) и обеспечения сшивания структурных единиц более прочными связями в твердый полимерный нелетучий остаток (древесный уголь) ее пропитывают 20÷40%-ным раствором неорганической полиосновной кислородосодержащей кислоты общей формулы (1)

НnКn,

где n≥3 - показатель числа атомов водорода и валентность кислотного остатка;

Н - водорода;

К - кислотный остаток (например, фосфорная кислота Н3РO4).

Из камеры химической обработки 14 при помощи ленточного конвеера 15 древесину доставляют в бункер-накопитель 16, откуда ее скиповым подъемником 17 подают в зону поступления древесины реторты 1 (в зону I). Древесина медленно движется сверху вниз в реторте 1 и проходит следующие зоны: зону досушивания древесины (зону II) при 150÷280oС, зону пиролиза древесины (зону III) при 280÷480oС, зону прокалки угля (зону IV) при 480÷600oС, зону охлаждения угля (зону V) при температуре от 600 до 70oС и зону выходящего угля (зону VI), откуда с помощью выгружателя 18 полученный уголь ссыпается в кюбель 19, в котором направляется на склад для сортировки и отгрузки потребителям.

Формирование теплоносителя для предварительной сушки древесины в сушильной камере 12 осуществляется следующим образом.

Отработанный теплоноситель из сушильной камеры 12 (содержащей до 7% кислорода О2) подают дымососом 20 частично в холодильник 21 и далее в зону охлаждения угля, а частично в камеру 22, в которой он смешивается с дымовыми газами, образующимися от сжигания парогазов в топке сушильной камеры 23. Указанное сжигание парогазов, отбираемых из зоны досушивания древесины (зоны II), осуществляют в условиях избытка воздуха с содержанием кислорода в теплоносителе 1,5-7,0%.

Газовые потоки организованы следующим образом.

В нижней части реторты 1 (в зоне охлаждения угля), куда подается теплоноситель через патрубок 24 при помощи вентилятора 25 из холодильника 21, происходит разделение потока: меньшая часть холодных дымовых газов выходит прямотоком с охлажденным углем через зону выходящего угля (зону VI) в атмосферу, производя при этом насыщение угля кислородом, что стабилизирует уголь против его самовозгорания, а большая часть холодных дымовых газов движется противотоком к углю, охлаждая его в зоне охлаждения угля (зоне V) и нагреваясь от 70 до 350oС. В зоне прокалки угля (зоне IV) из предварительно нагретых дымовых газов, поступивших из сушильной камеры 12, начинается выгорание кислорода при контакте с метаном СH4, входящим в состав парогазов, выделяющихся при прокалке угля. Температура газов повышается до 600oС. Однако при температурах свыше 450oС в результате действия на уголь (С) раскаленного углекислого газа (СО2), наряду с метаном (CH4), входящим в состав парогазов, древесный уголь становится иссеченным парогазами, трещиноватым. Поэтому для недопущения этого горячие парогазы с температурой 600oС выводят из зоны прокалки угля (зоны IV) в газопровод 26 и вдувают через патрубок 27 при помощи вентилятора 28 в верхнюю часть зоны пиролиза древесины (зоны III), где температура 280oС и угля нет, а есть термически разлагающаяся древесина. В результате температура в зоне пиролиза усредняется и становится равной 440oС. Затем из топки реторты 2 в зону пиролиза древесины (зону III) подают дымовые газы (образующиеся от сгорания топлива), после чего начинается выгорание кислорода О2 (входящего в состав указанных дымовых газов), при контакте с метаном СH4 (входящим в состав парогазов). За счет выделившегося тепла температура в зоне пиролиза древесины повышается с 440 до 550oС, увеличивая углеродность получаемого угля. Для полноты использования тепловой энергии парогазов их направляют из зоны пиролиза древесины (зоны III) противотоком в зону досушивания древесины (зону II). Здесь парогазы отдают тепло древесине, а сами охлаждаются до 150oС, после чего их выводят из верхней части реторты (зоны II) в топку сушильной камеры 23, где они сжигаются при 1200÷1300oС и небольшом избытке воздуха (содержание кислорода с газами 1,5÷7,0%). При этом избыток парогазов выбрасывается через трубу 29 в свечу 30, где горит в виде факела, что исключает попадание в атмосферу вредных по составу парогазов, так как продукты от их горения в факеле не содержат никаких вредных примесей. Что касается избытка тепла горячих дымовых газов, полученных в топке сушильной камеры 23 от сгорания парогазов, то указанный избыток тепла отдают в котле-утилизаторе 31 и транспортируют дымососом 32 в камеру смешения 22.

Необходимая температура теплоносителя для процесса сушки древесины в сушильной камере 12 обеспечивается в камере смешения 22 за счет подачи отработанного теплоносителя, отбираемого из сушильной камеры 12 дымососом 20. Указанный избыток тепла может быть утилизирован также выделением товарной смолы в циклоне 33 или выбросом дымовых газов в атмосферу через свечу 34.

Таким образом, в данном способе получения древесного угля предложен технологический процесс, позволяющий обеспечить производство качественного древесного угля с повышением его углеродности и прочности за счет оптимизации технологического процесса на ступенях предварительной сушки и последующей термической обработки древесины, при одновременном уменьшении тепловых потерь и увеличении выхода целевого продукта без загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 1995 |

|

RU2083633C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2175666C1 |

| СПОСОБ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ И СУШИЛЬНО-РЕТОРТНЫЙ МОДУЛЬ ДЛЯ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ | 2007 |

|

RU2338770C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2370520C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2166527C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДСТИЛКИ ПТИЦЕФАБРИКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528262C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ ИЗ СВЕЖЕСРУБЛЕННОЙ ДРЕВЕСИНЫ В СОВМЕЩЕННОМ ПРОЦЕССЕ | 1992 |

|

RU2042704C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1990 |

|

SU1790209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2217468C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1997 |

|

RU2115689C1 |

Изобретение относится к производству древесного угля. Способ включает дробление древесины до получения заготовок размером от 50 до 150 мм, предварительную сушку древесины до влажности 10-25%, обработку ее раствором неорганической кислородосодержащей полиосновной кислоты, термическую обработку в присутствии газообразного теплоносителя в непрерывном процессе с прохождением последовательно зон досушивания, пиролиза, прокалки и охлаждения с выводом парогазов из зоны прокалки угля и вводом их в зону пиролиза древесины при противоточной подаче охлажденных дымовых газов. Технический результат - получение качественного древесного угля с высокой углеродностью и прочностью за счет оптимизации технологического процесса на ступенях предварительной сушки и последующей термической обработки древесины при одновременном уменьшении тепловых потерь и увеличении выхода целевого продукта без загрязнения окружающей среды. 1 ил.

Способ получения древесного угля, включающий предварительную сушку древесины до влажности 10-25% и ее последующую термическую обработку в присутствии газообразного теплоносителя в непрерывном процессе с прохождением последовательно зон досушивания, пиролиза с образованием древесного угля, прокалки и охлаждения при противоточной подаче охлажденных дымовых газов через эти зоны и с использованием указанных газов после прохождения ими зоны охлаждения в качестве теплоносителя в зонах прокалки, пиролиза и досушивания, отличающийся тем, что древесину перед предварительной сушкой дробят до получения заготовок, размеры которых удовлетворяют диапазону 50 - 150 мм, а после предварительной сушки обрабатывают 20-40% раствором неорганической кислородосодержащей полиосновной кислоты общей формулы НnКn, где n≥3 - показатель числа атомов водорода и валентность кислотного остатка; Н - водород; К - кислотный остаток, а образующиеся при термической обработке древесины парогазы выводят из зоны прокалки угля и вводят их в зону пиролиза древесины, после чего из топки реторты в эту зону подают теплоноситель, представляющий собой дымовые газы от сгорания топлива.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2003-04-10—Публикация

2001-01-19—Подача