Изобретение относится к технике очистки газов, например, сжатого воздуха от водяного пара и масляного тумана и может быть использовано в тех отраслях промышленности, где к применяемым газам предъявляются высокие требования по чистоте.

Очистка сжатого воздуха от содержащихся в нем аэрозолей воды и масла может производиться с помощью пористых проницаемых материалов из спеченного порошка, сеток или войлоков. Этому способствует высокоразвитая поверхность пористых проницаемых материалов, при соударении с которой происходит осаждение из газового потока мелких капель аэрозолей с последующим их соединением и образованием крупных капель или пленки на поверхности или в объеме материала, которые удаляются в основном под действием гравитационных сил.

Основные требования, предъявляемые к фильтрам помимо условия эффективного удаления аэрозольных примесей, состоят в необходимости обеспечения значительного расхода воздуха при минимальном перепаде давления на фильтре. Для уменьшения перепада давления на фильтре и, следовательно, увеличения расхода воздуха, а также увеличения ресурса работы при сохранении высокой степени очистки целесообразно использовать двухслойные фильтры.

Известен двухслойный фильтр из спеченного порошка диаметром 50 мм и высотой 3 мм, состоящий из опорного слоя толщиной 2 мм с дисперсностью частиц 200-600 мкм и фильтрующего слоя толщиной 1 мм с дисперсностью частиц 63-100 мкм [1]

Недостатком фильтра является то, что при такой низкой толщине трудно изготовить фильтр с большой площадью фильтрующей поверхности без существенного ухудшения его прочностных свойств. В то же время заложенные в конструкции фильтра характеристики порошка опорного и фильтрующего слоев не могут обеспечить низкий перепад давления на фильтре при значительных расходах воздуха, а возрастание нагрузки на фильтр при незначительной его толщине может привести к разрушению.

Наиболее близким по совокупности признаков к заявляемому является фильтр, содержащий опорный слой из высокопористого проницаемого ячеистого материала (ВПЯМ) с сетчато-стержневой структурой и фильтрующий слой из мелкодисперсного спеченного порошка [2] Использование в качестве опорного слоя ВПЯМ, имеющего трехмерную сетчато-стрежневую структуру с пористостью до 95% диаметром пор 0,5-4,5 мм и коэффициентом проницаемости 10-8- 10-9 м2 (что на 2-3 порядка выше, чем у пористых материалов из спеченных порошков) позволяет существенно снизить перепад давления на фильтре и увеличить производительность процесса фильтрации. Технологические возможности изготовления опорного слоя и фильтра в целом практически не накладывают ограничений на его габариты. Однако последние должны выбираться на основе прочностных расчетов, так как имеющий место из-за наличия фильтрующего слоя перепад давления на фильтре может привести в конечном счете к его разрушению.

Недостатком фильтра-прототипа является нерациональное использование механических и фильтрационных свойств опорного слоя из ВПЯМ. Кроме того, в конструкции фильтра не предусмотрен отвод конденсата с фильтрующей поверхности, что несколько снижает эффективность процесса фильтрации, так как при несвоевременном отводе и значительных нагрузках на фильтр возможно проталкивание конденсата через фильтрующий слой в опорный.

Предлагаемая конструкция фильтра позволяет повысить эффективность процесса фильтрации.

Заявляемый фильтр, состоящий из опорного слоя, выполненного из ВПЯМ с сетчато-стержневой структурой и фильтрующего слоя из мелкодисперсного порошка, отличается тем, что он снабжен центральным отверстием, а фильтрующий слой нанесен по все внешней поверхности опорного слоя, имеющий профиль с чередующимися выступами и впадинами.

Центральное отверстие предназначено для отвода сжатого воздуха, поступающего в него после очистки и прохождения по сетчато-ячеистому опорному слою.

Благодаря тому, что фильтрующий слой покрывает всю наружную поверхность опорного слоя, площадь фильтрации, по сравнению с прототипом, увеличивается более, чем в 2 раза. В заявляемой конструкции нагрузка, вызванная перепадом давления, действует по всей наружной поверхности фильтра, вследствие чего последний находится в условиях всестороннего сжатия, что повышает его несущую способность и дает возможность увеличить расход сжатого воздуха, проходящего через фильтр.

Сформированные на поверхности фильтра выступы и впадины волнистой формы дополнительно увеличивают площадь фильтрующего слоя, что повышает производительность фильтрации и позволяет снизить габариты фильтра, а также способствует тому, что конденсат с выступов под действием сил поверхностного натяжения стекает во впадины, по которым отводится более интенсивно, чем с ровной поверхности фильтрующего слоя.

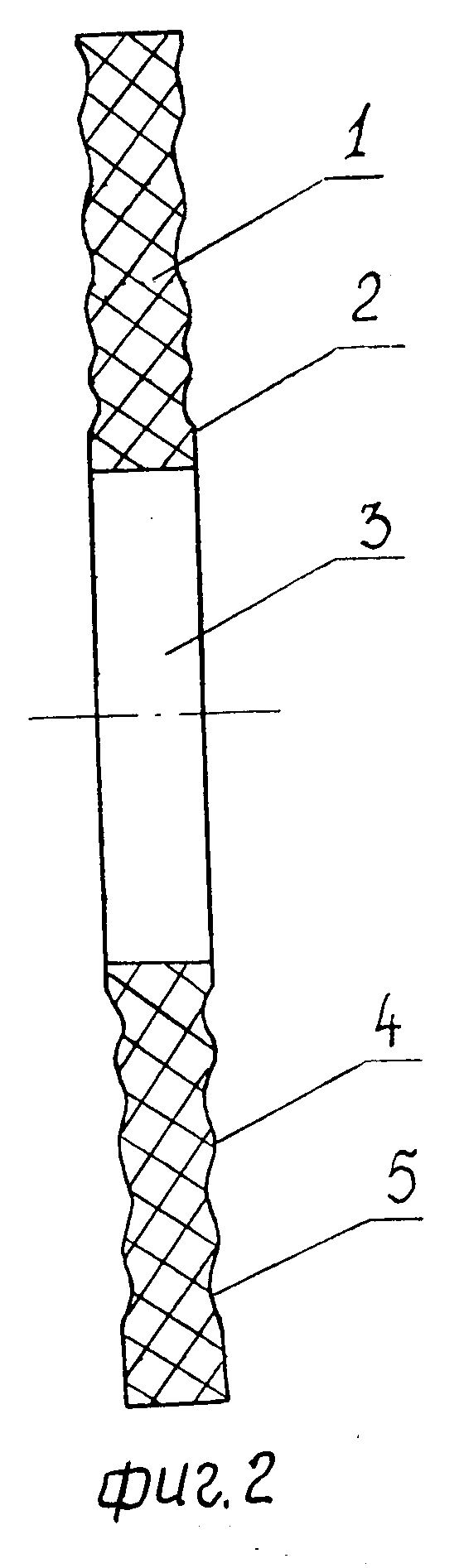

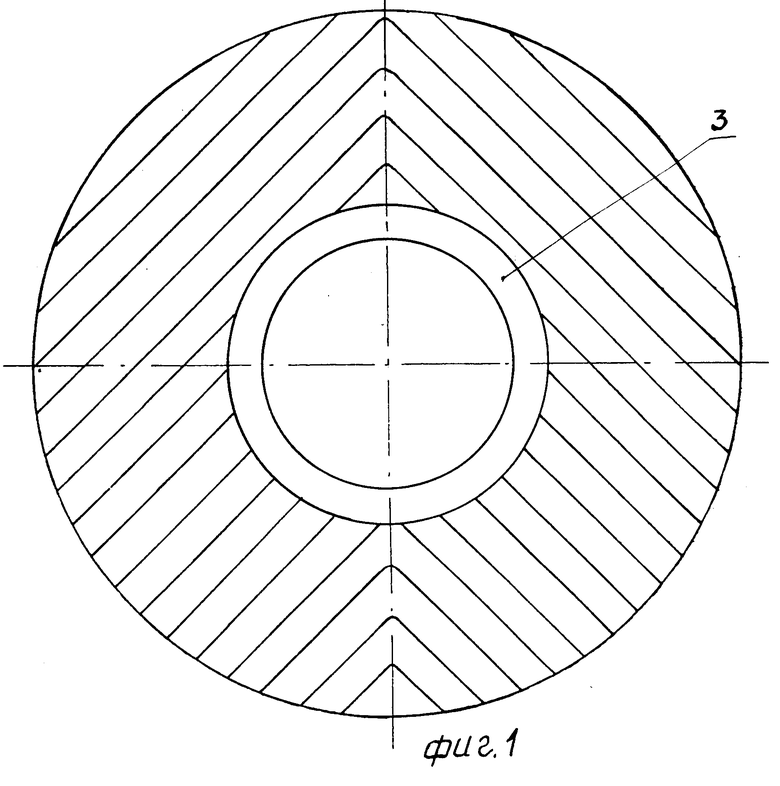

Предлагаемый фильтр представлен на фиг.1, на фиг.2 вид слева.

Фильтр содержит опорный слой 1, изготовленный из ВПЯМ и покрытый фильтрующим слоем 2 из спеченного мелкодисперсного порошка. В центре фильтра выполнено отверстие 3. Поверхность опорного слоя 1 выполнена профилированной с чередующимися выступами 4 и впадинами 5 волнистой формы. В рабочем положении фильтр устанавливается так, как показано на чертежах.

Фильтр работает следующим образом.

Сжатый воздух, проходя сквозь фильтрующий слой 2, подвергается очистке от аэрозольных примесей. Образовавшийся конденсат из капель воды и масла стекает с выступов 4 во впадины 5 и удаляется с поверхности фильтра под воздействием сил тяжести. При прохождении по опорному слою 1 сжатый воздух дополнительно очищается и подходит к отверстию 3. Отвод воздуха от отверстия 3 может проводиться различными способами, например, с помощью трубки с прорезями.

В качестве опорного слоя фильтра может использоваться ВПЯМ не только из металлов, но и из керамики, что позволяет в последнем случае существенно снизить себестоимость фильтров.

Предлагаемый фильтр можно также использовать для очистки газов и жидкостей от содержащихся в них твердых частиц.

Изобретение поясняется примерами конкретного выполнения.

Пример 1.

В пластине медного ВПЯМ с диаметром пор 0,8 мм и пористостью 93% имеющей диаметр 140 мм и толщину 12 мм, высверливали центральное отверстие диаметром 50 мм. Далее на пластине формировали рельефную поверхность в виде прямолинейных впадин и выступов так, как показано на чертежах. Расстояние между выступами составляло 7 мм, высота выступов и глубина впадин относительно средней линии 1 мм.

Наружную поверхность пластины, кроме поверхности центрального отверстия, покрывали шликером пастообразной консистенции, состоящим из медного порошка в водном растворе органического связующего. Вязкость шликера обеспечивала его проникновение в поверхностный слой ВПЯМ на глубину -1 мм. Заготовку сушили при комнатной температуре, а затем проводили ее термообработку в среде водорода при температуре 700oC.

В результате был получен фильтр диаметром 140 мм и толщиной 10 мм с центральным отверстием диаметром 50 мм. Фильтрующий слой имел пористость 80% средний диаметр пор 85 мкм, коэффициент проницаемости К=22•10-12м2.

Проведенные испытания фильтра при расходе сжатого воздуха 350 м3/час, давлении 0,5 МПа, температуре 20oC и при содержании в воздухе аэрозолей воды и масла на уровне 15 г/м3. Результаты испытаний показали, что перепад давления на фильтре составлял 10 кПа, степень извлечения аэрозольных примесей 98% причем пары масла удалялись полностью. Точка росы очищенного воздуха при нормальных условиях -3oC. Очищенный воздух относится ко второму классу загрязненности согласно ГОСТ 17433-80.

Таким образом, предлагаемый фильтр обладает высокими эксплуатационными характеристиками.

Пример 2.

В пластине ВПЯМ на основе ультрафарфора с диаметром пор 1 мм и пористостью 90% имеющей диаметр 140 мм и толщину 15 мм, высверливали центральное отверстие диаметром 50 мм. Наружную поверхность пластины, кроме поверхности центрального отверстия, покрывали шликером пастообразной консистенции, состоящим из медного порошка в водном растворе органического связующего. Вязкость шликера обеспечивала его проникновение в поверхностный слой ВПЯМ на глубину -1 мм. Заготовку сушили при комнатной температуре, а затем проводили ее термообработку в среде водорода при температуре 700oC.

В результате был получен фильтр диаметром 140 мм и толщиной 10 мм с центральным отверстием диаметром 50 мм. Фильтрующий слой имел пористость 80% средний диаметр пор 82 мкм, коэффициент проницаемости К=21•10-12м2.

Проведенные исследования показали, что фильтр на основе керамики имеет эксплуатационные характеристики аналогичные фильтру из металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР-ОСУШИТЕЛЬ СЖАТОГО ВОЗДУХА | 1993 |

|

RU2086294C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1993 |

|

RU2078295C1 |

| МАГНИТНЫЙ ФИЛЬТР | 1999 |

|

RU2160148C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2117169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1999 |

|

RU2149743C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2120352C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2136443C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2077604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1993 |

|

RU2082517C1 |

Использование: изобретение относится к технике очистки газов, например, сжатого воздуха от водяного пара и масляного тумана и может быть использовано в тех отраслях промышленности, где к применяемым газам предъявляются высокие требования по чистоте. Сущность изобретения: фильтр состоит из опорного слоя, выполненного из высокопористого проницаемого ячеистого материала с сетчато-стержневой структурой, и фильтрующего слоя из мелкодисперсного порошка. Фильтрующий слой нанесен по всей внешней поверхности опорного слоя, имеющей профиль с чередующимися выступами и впадинами. В центре фильтра выполнено отверстие, предназначенное для отвода сжатого воздуха, поступающего в него после прохождения по сетчато-ячеистому опорному слою. Предлагаемая конструкция фильтра позволяет повысить эффективность процесса фильтрации. 2 ил.

Фильтр, состоящий из опорного слоя, выполненного из высокопористого проницаемого ячеистого материала с сетчато-стержневой структурой, и фильтрующего слоя из мелкодисперсного порошка, отличающийся тем, что он снабжен центральным отверстием, а фильтрующий слой нанесен по всей внешней поверхности опорного слоя, имеющей профиль с чередующимися выступами и впадинами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФИЛЬТРОВАЛЬНЫЙ ЭЛЕМЕНТ | 0 |

|

SU182687A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фильтр-влагоуловитель | 1988 |

|

SU1790431A3 |

Авторы

Даты

1997-10-20—Публикация

1993-06-10—Подача