Изобретение относится к изготовлению пористых керамических изделий и может быть использовано при получении фильтров и носителей катализаторов в металлургии, химической промышленности и машиностроении.

Высокопористые керамические материалы, используемые в фильтрации и катализе, наиболее часто получают методами дублирования полимерной матрицы или экструзии. Эти материалы характеризуются такими ценными характеристиками, как легкость, удовлетворительная прочность, высокая проницаемость для жидкостей и газов. В процессе эксплуатации фильтры и носители катализаторов подвергаются воздействиям различных температур, поэтому тонкие стенки перемычек или сот должны обладать достаточной термостойкостью. Кроме того, значительная поверхность контакта с атмосферой активизирует не только процессы фазообразования при спекании, но также и процессы деструкции в агрессивных средах.

Наиболее дешевым и доступным сырьем для керамических материалов являются природные алюмосиликаты и силикаты, издавна используемые в производстве фаянса и фарфора. Так, в состав электротехнического фарфора входят 40-50% глинистого вещества в виде глины и каолина, 22-40% кварцевого песка и 20-28% полевого шпата, пегматита или нефелинового сиенита [1]

К числу недостатков обычного фарфора следует отнести высокий термический коэффициент линейного расширения (ТКЛР) до 6•10-6 oC-1 в интервале 20-700oC и низкую щелочестойкость [2]

ТКЛР материала может быть существенно снижен введением добавок материалов с низким ТКЛР. При этом добавки могут быть введены как в виде предварительно синтезированных соединений, так и в виде сырой смеси. Последний вариант предпочтительнее, т. к. позволяет избежать дополнительных операций подготовки шихтовых материалов, синтеза и размола термостойкой добавки.

Наиболее близким к предлагаемому техническому решению является состав для изготовления термостойкого фарфора, содержащий 5-20% петалита, 25-33% глинистого компонента, 15-25% кварцевого песка, 20-25% щелочесодержащего компонента (полевого шпата, пегматита), 2-6% талька, доломита или известняка, 5-13% фарфорового боя и 1-5% поливинилового спирта. Состав предназначен для получения термостойких пористых изделий с высокой механической прочностью [3]

Недостатком предложенного состава является низкая даже по сравнению с обычным электрофарфоровым составом коррозионная стойкость.

Предлагаемый состав для изготовления пористого проницаемого керамического материала содержит добавки талька и глинозема, которые при спекании материала образуют вместе с такими компонентами основной шихты как каолин и кварцевый песок кордиерит, являющийся одним из наиболее термостойких материалов.

Исследователи во всем мире много занимаются разработкой составов кордиеритовой керамики, а также ликвидацией таких ее недостатков, как узкий интервал спекания и небольшая прочность. Интерес к керамике из кордиерита объясняется тем, что она в 6-7 раз превосходит по коррозионной стойкости литиевую керамику (Тонкая техническая керамика /Под ред. Х.Янагида/ Япония, 1982: Пер. с япон. М. Металлургия, 1986, с.279) и может быть получена из относительно дешевых сырьевых материалов по одностадийной технологии без предварительного синтеза (Пат. РФ 2036883, кл. C 04 B 35/18). Состав для изготовления кордиеритовой керамики (В.Н.Анциферов, Г.Д.Марченко, С.В.Порозова; РИТЦ ПМ, опублик. 09.06.95, БИ N 16).

В работах отечественных и зарубежных авторов описаны многочисленные способы получения и составы шихты:

Дегтярева Э.В. Кайнарский И.С. Магнезиальносиликатные и шпинельные огнеупоры. М. Металлургия, 1977. с. 168;

Аветиков В.Г. Зинько Э.И. Магнезиальная электротехническая керамика. М. Энергия, 1973. с.184;

Патент США N 4980323, кл. C 04 B 35/18, опублик. 25.12.90.

Отмечено, что существенное влияние на свойства кордиеритовой керамики оказывают примеси (Синтез кордиерита из природных материалов в присутствии Al2O3-содержащих компонентов / Л.Д.Зобина, Г.Д.Семченко, Р.А.Тарнопольская и др. // Огнеупоры. 1987 N 2, с. 24-27), условия термообработки, предварительная подготовка порошка перед спеканием (Механическая активация при синтезе кордиерита / Е.Т.Девяткина, Е.Г.Аввакумов, Н.В.Косова и др. // Изв. АН РФ. Неорганические материалы. 1994, т.30, N 2, с.237-240.), минералогический состав сырья (Анциферов В.Н. Евстюнин А.В. Порозова С.Е. Каолины Просяновского и Кыштымского месторождений как сырье для синтеза кордиерита // Огнеупоры, 1995, N 7, с.27-29) и т.д.

Вместе с тем, необходимость столь точного соблюдения оксидного состава и других ограничений не всегда оправданна. Во многих случаях чистый кордиерит может быть с успехом заменен на менее капризные смеси с фарфором, которые, уступая кордиериту, все же имеют достаточно высокую термо- и коррозионную стойкость.

Заявляемый состав позволяет изготовить образцы, обладающие высокими эксплуатационными характеристиками за счет хорошей термостойкости и повышенной коррозионной стойкости.

Предлагаемый состав для изготовления пористого проницаемого керамического материала с высокой термостойкостью, включающий глинистый компонент, кварцевый песок, полевой шпат и бой фарфоровых изделий, отличается тем, что в состав введены тальк и глинозем при следующем соотношении компонентов, мас.

Тальк (обожжен.) 16-20

Глинозем 9-12

Глинистый компонент (глина+каолин) 34-38

Кварцевый песок 17-19

Полевой шпат 11-13

Бой фарфоровых изделий 4-5

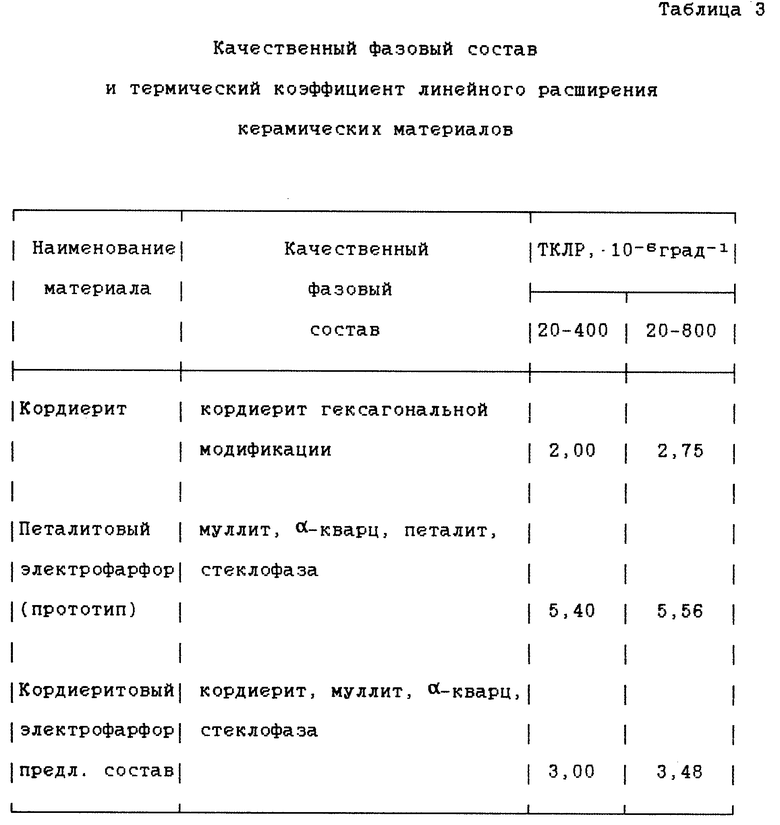

Предлагаемый состав содержит тальк, глинозем и каолин, из которых в процессе спекания формируется кордиерит. Остальные компоненты образуют стандартные для фарфора фазы: муллит, α-кварц и стеклофазу. Наличие кордиерита обеспечивает повышение термической и коррозионной стойкости получаемого материала. Выявлено, что высокое содержание кордиерита не позволяет при температурах спекания обычного электротехнического фарфора получить высокопористый проницаемый материал с удовлетворительной прочностью. При низком же содержании кордиерита термостойкость материала увеличивается незначительно.

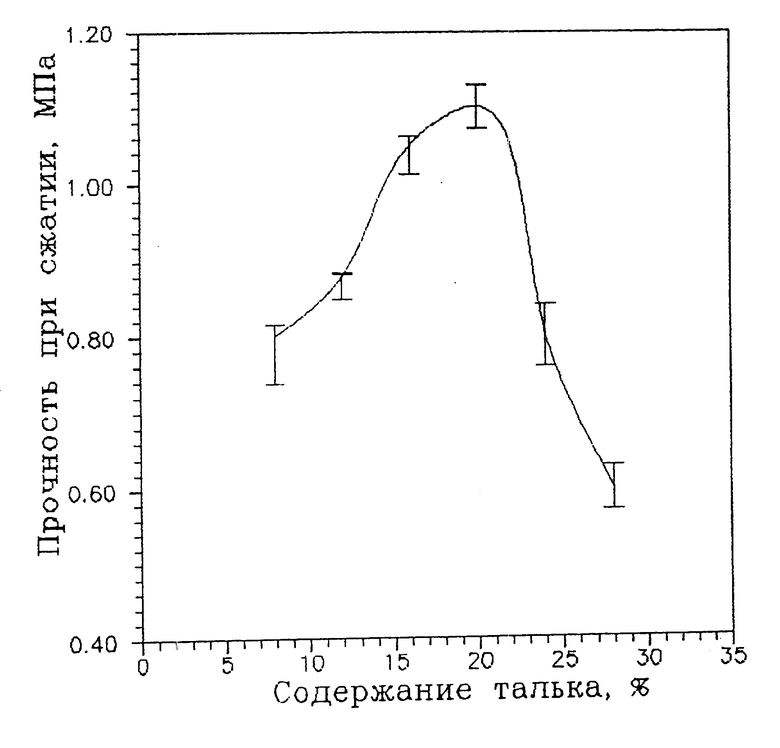

На чертеже показано влияние содержания талька в исходной шихте на прочность при сжатии высокопористых образцов, изготовленных из предлагаемого состава (кажущаяся плотность 0,35-0,40 г/см3, диаметр ячейки 2,0-2,5 мм).

Тальк и глинозем необходимо брать в стехиометрических соотношениях. При этом тальк для лучшего соблюдения точности состава предварительно прокален. Предложенное соотношение компонентов является оптимальным, т.к. при введении большего количества талька и соответственно глинозема наблюдается резкое снижение прочности материала (фиг. 1). При уменьшении количества талька и глинозема прочность материала также более низкая. Содержание остальных компонентов шихты варьируется в зависимости от количества талька и глинозема. В идеальном случае в материале может образоваться 40-50% кордиерита.

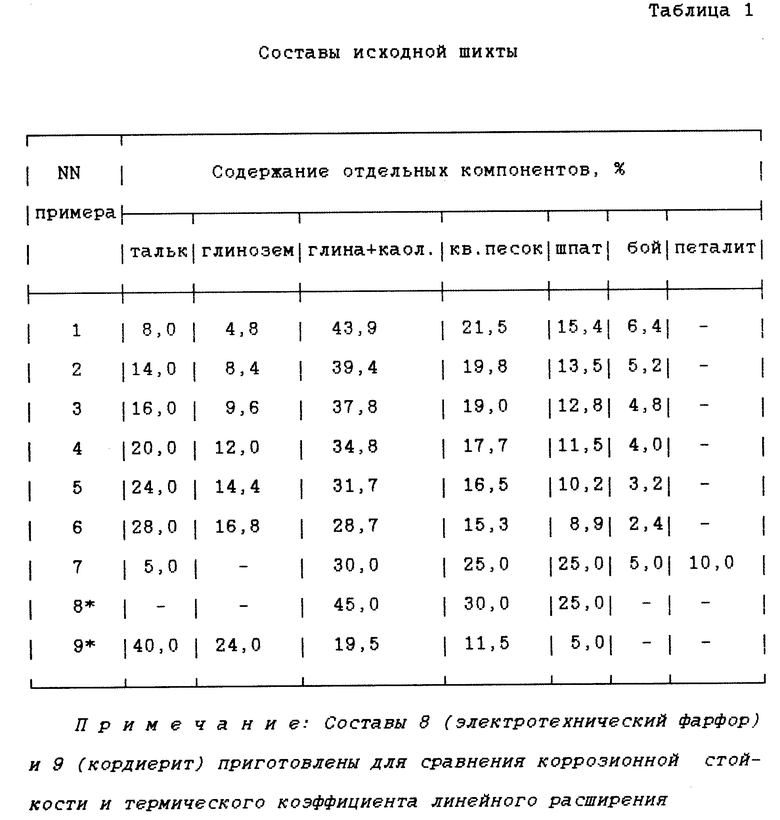

Предложенное техническое решение может быть проиллюстрировано следующими примерами конкретного выполнения.

Отдельные компоненты тщательно размалывали до среднего диаметра частиц 1-5 мкм и перемешивали в соотношениях, приведенных в табл.1.

Подготовленную шихту использовали в качестве дисперсной фазы в шликере, дисперсионной средой которого являлся 3-5%-ный водный раствор поливинилового спирта. Заготовки пенополиуретана размером 30х30х30 мм с диаметром ячейки 2,0-2,5 мм пропитывали шликером, высушивали и обжигали при 1320-1400oC для удаления органической пены и упрочнения сетчато-ячеистого каркаса.

Полученные образцы плотностью 0,35-0,40 г/см3 испытывали на прочность при сжатии на разрывной машине 2054-Р. Коррозионную стойкость определяли по потере массы образцов после выдержки в течение 5 сут. в растворах агрессивных реагентов.

Термостойкость определяли по потере прочности при термоциклировании по режиму 900oС воздух 900oС (10 циклов).

Для определения ТКЛР были спрессованы и спечены компактные образцы размером 5х5х50 мм. ТКЛР измеряли на кварцевом дилатометре по ГОСТ 10978-83.

Фазовый состав керамики изучали на дифрактометре ДРОН-3М в кобальтовом излучении с применением b-фильтра. При расшифровке дифрактограмм использовали рентгенометрический определитель минералов и картотеку ASTM.

В табл. 2 приведены данные по коррозионной стойкости высокопористых проницаемых керамических материалов.

Высокопористые проницаемые материалы из предлагаемого состава показали отличную устойчивость к воздействию кислот и щелочей. Большая коррозионная стойкость, чем у самого кордиерита, по-видимому, может быть объясняется меньшей пористостью перемычек материала вследствие наличия стеклофазы, способной "залечивать" дефекты.

Потери прочности при термоциклировании у кордиерита (состав 9), состава-прототипа и предлагаемого состава 0-5% в то время как потери прочности у высокопористых образцов из обычного электротехнического фарфора (состав 8) 30%

В табл.3 приведены данные по качественному фазовому составу и термическому коэффициенту линейного расширения материалов.

Таким образом, предлагаемый состав позволяет получить материал, обладающий наряду с хорошей термостойкостью и высокой стойкостью в растворах агрессивных реагентов.

Предлагаемый состав может быть использован для получения высокопористых изделий с хорошей прочностью и термостойкостью и отличной коррозионной стойкостью, которые используют в качестве фильтров и носителей катализаторов, работающих в условиях агрессивных сред и перепада температур. Изделия могут быть сформованы любым из методов получения высокопористых материалов. Из предлагаемого состава могут быть получены также компактные материалы.

Применение относительно дешевого и доступного природного сырья позволяет снизить производственные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2036883C1 |

| Состав для изготовления термостойкого фарфора | 1988 |

|

SU1604796A1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2117169C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2136443C1 |

| ФИЛЬТР | 1993 |

|

RU2093248C1 |

| СЕПАРАТОР-ОСУШИТЕЛЬ СЖАТОГО ВОЗДУХА | 1993 |

|

RU2086294C1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ С ПОКРЫТИЕМ | 1995 |

|

RU2087254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОНЦЕНТРАЦИОННО-НЕОДНОРОДНЫХ ТРИПСТАЛЕЙ | 1996 |

|

RU2088375C1 |

Изобретение относится к изготовлению пористых керамических изделий и может быть использовано при получении фильтров и носителей катализаторов в металлургии, химической промышленности и машиностроении. Сущность изобретения: Состав включает следующие компоненты, мас.%: тальк обожженный 16-20; глинозем 9-12; глинистый компонент (глина+каолин) 34-38; кварцевый песок 17-19; полевой шпат 11-13; бой фарфоровых изделий 4-5. Предлагаемый состав позволяет изготовить образцы, обладающие высокими эксплуатационными характеристиками за счет хорошей термостойкости и повышенной коррозионной стойкости. 1 ил., 3 табл.

Состав для изготовления пористого проницаемого керамического материала с высокой термостойкостью, включающий глинистый компонент, кварцевый песок, полевой шпат, тальк, бой фарфоровых изделий, отличающийся тем, что состав содержит тальк предварительно обожженный и дополнительно глинозем при следующем соотношении компонентов, мас.

Тальк 16 20

Глинозем 9 12

Глинистый компонент 34 38

Кварцевый песок 17 19

Полевой шпат 11 13

Бой фарфоровых изделий 4 5е

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Августиник А.И.-Л.: Керамика, Стройиздат, 1975, с | |||

| Телефонная трансляция с катодными лампами | 1920 |

|

SU592A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бабич В.Ф | |||

| и др | |||

| Химическое оборудование из керамики.-М.: Машиностроение, 1987, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1604796, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-01-10—Публикация

1996-09-11—Подача