Изобретение относится к области порошковой металлургии, а именно к способам изготовления антифрикционных порошковых спеченных материалов, и может быть использовано при изготовлении самосмазывающихся подшипников и колец узлов торцового уплотнения.

Известен способ изготовления антифрикционных порошковых спеченных материалов, включающий смешивание порошков твердых смазок (графита, дисульфида молибдена, фтористого кальция и др.) и металлических порошков-основ антифрикционных материалов с введением в смесь жидкости (бензин, спирт, раствор пластификатора и др.), формование, спекание, пропитку маслом или другими антифрикционными веществами. [1, 2, 3, 4]

При изготовлении этим способом обеспечивают равномерное распределение компонентов по объему материала и их уплотнение при формовании. Однако частицы твердых смазок попадают между частицами металлических порошков-основ материалов, что ухудшает условия спекания материала и снижает его прочность и износостойкость.

Известен способ изготовления самосмазывающегося материала, включающий меднение гранул графита, смешивание полученных гранул с металлическим порошком, прессование и спекание [5]

Способ позволяет увеличить содержание твердой смазки (графита) в составе самосмазывающегося материала. Однако из-за разницы плотностей гранул графита, покрытых медной пленкой, и частиц металлического порошка способ не исключает сегрегации компонентов шихты, что приводит к снижению механических характеристик и износостойкости изготовленных из нее антифрикционных материалов. Кроме того, способ трудоемок и энергоемок.

Наиболее близким к заявляемому способу по технической сущности является способ изготовления металлокерамических пористых подшипников, включающий введение в порошок меди зернистостью 200 мкм, 0,1% пластификатора и тщательное перемешивание, отдельное смешивание порошка олова с порошком графита, перемешивание всех компонентов, прессование, спекание, пропитку и калибрование (при необходимости) [6]

При смешивании компонентов пленка, образовавшаяся на поверхностях частиц меди, способствует прилипанию частиц олова и графита к частицам меди, что предотвращает сегрегацию компонентов, обеспечивает гомогенность шихты и однородность структуры материала.

Однако прилипшие частицы графита разделяют частицы медного порошка и при спекании сформованных заготовок из таких смесей не образуются связи между разделенными частицами. Это приводит к снижению прочности, износостойкости и увеличению коэффициента трения материала. Кроме этого, способ включает дополнительные затраты на меднение частиц графита.

Целью заявляемого изобретения является повышение прочности и износостойкости антифрикционных материалов.

Эта цель достигается тем, что в способе изготовления антифрикционных материалов, включающем смешивание порошковых компонентов с введением в шихту пластификаторов, формование, спекание, пропитку маслом или другими антифрикционными веществами, порошковые компоненты для смешивания берут с размерами частиц в интервалах: твердые смазки 30-90 мкм; порошки основ материалов 5-20 мкм и смешивание ведут параллельно-последовательно вначале смешивают порошки твердых смазок с пластификатором и параллельно смешивают порошковые компоненты основ материалов, а затем смешивают полученные смеси.

При смешивании порошков твердых смазок с пластификатором на поверхностях их частиц образуются пленки (оболочки) из пластификатора. При параллельном смешивании порошковых компонентов основ материалов, например, меди и олова, железа и меди и т.п. получают гомогенные смеси входящих компонентов. При последующем окончательном смешивании полученных смесей частицы порошковых компонентов основ материалов налипают на частицы порошков твердых смазок и за счет пленок прочно удерживаются на них. При завершении смешивания получат смесь, представляющую совокупность гранул, ядрами которых являются частицы твердых смазок, а оболочками частицы порошков-основ материалов.

Гранулы в смеси контактируют друг с другом оболочками из частиц компонентов основ материалов.

Частицы твердых смазок, заключенные в оболочки, равномерно распределены в смеси и не разделяют частиц порошков-основ материалов.

При формовании заготовок уплотняется смесь, растет количество контактов между частицами оболочек гранул. При спекании заготовок из контактирующих оболочек гранул образуется основа материала в виде прочного каркаса с равномерным распределением, предопределенным при смешивании, частиц твердых смазок. Отсутствие разделения частиц компонентов основ материалов частицами твердых смазок создает наиболее благоприятные условия для спекания прочной основы материала, позволяет вводить в смеси большее количество твердых смазок, что обеспечивает повышение износостойкости.

Размеры частиц порошковых компонентов и их соотношения влияют на формирование структур и характеристики материалов.

При использовании порошков твердых смазок с размерами частиц меньше 30 мкм ухудшаются условия формирования гранул с оболочками из порошков-основ материала, что приводит к снижению прочности и износостойкости. При использовании порошков твердых смазок с размерами частиц более 90 мкм увеличивается дефектность структуры, уменьшается прочность и износостойкость материала.

Использование порошков-основ материала с размерами частиц меньше 5 мкм приводит к уменьшению или зарастанию пор при спекании, что затрудняет проведение пропитки, ухудшает антифрикционные характеристики. Применение порошков-основ материалов с размерами частиц больше 20 мкм ухудшает условия формирования оболочек из таких частиц на частицах твердых смазок. Это снижает механические характеристики и износостойкость материалов.

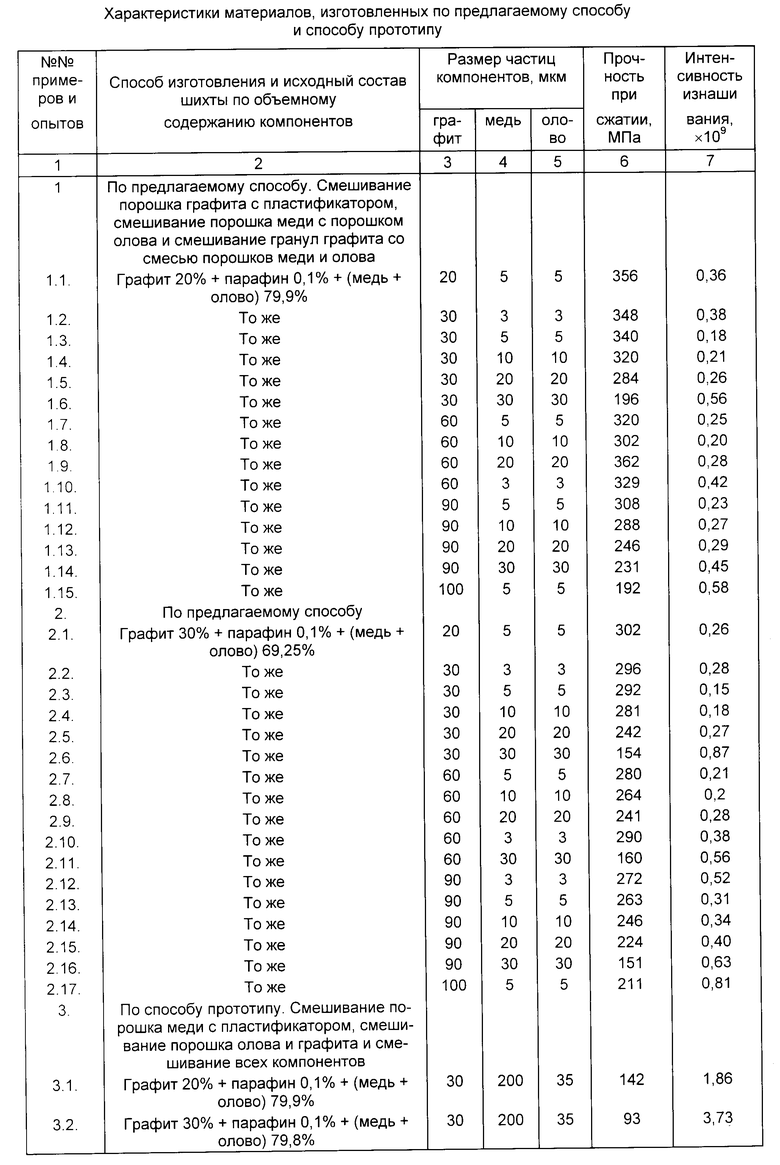

Сущность изобретения поясняют примерами, приведенными в таблице.

Материалы изготавливают по предлагаемому способу и способу прототипу.

Во всех опытах используют порошки:

1. Меди ПМС-1, ГОСТ 4960-75;

2. Олова ПО1, ГОСТ 9723-73;

3. Графита КЛЗ, ГОСТ 5279-74.

В качестве пластификатора используют раствор парафина в бензине.

Применяемые в опытах порошки по спектрам размеров частиц получают ситовым просевом и воздушной классификацией в кипящем слое. Размеры частиц порошков определяют методом газопроницаемости и на микроскопе. Крупный порошок получают восстановительным отжигом.

Смешивание компонентов проводят в Y-образом смесителе объемом 5 литров.

Образцы диаметром 15 мм и длиной 25 мм прессуют под давлением 100 МПа и спекают при температуре 1000±5 К в течение 60 мин в среде водорода. Все образцы одновременно пропитывают в вакуумной камере моторным маслом.

Износостойкость материалов оценивают интенсивностью изнашивания, определяют отношением линейной величины износа к длине пути трения испытываемых образцов на машине трения при скорости 1 м/с и радиальном нагружении с давлением 2 МПа.

Прочность образцов характеризуют пределами прочности при сжатии, определенными по стандартной методике.

Характеристики материалов, усредненные по 10 образцам каждого примера, приведены в таблице, из которой видно, что прочность и износостойкость образцов материалов, изготовленных по предлагаемому способу, выше чем у образцов, изготовленных по способу-прототипу.

Источники информации

1. Федорченко И.М. Андриевский Р.А. Основы порошковой металлургии. Киев: АН УССР-1963, с.143-150.

2. Ярошевич В.К. Белоцерковский М.А. Антифрикционные покрытия из металлических порошков. Минск: Наука и техники, 1981, с.37.

3. Воронков Б.Д. Подшипники сухого трения. Л. Машиностроение. Ленинградское отделение, 1979 с.11.

4. Кипарисов С.С. Либенсон Г.А. Порошковая металлургия. М: Металлургия, 1991, с. 275-279.

5. Ясь Д. С. Павленко В.И. Подмоков В.Б. Металлографитовые материалы с высоким содержанием графита и некоторые методы их получения. Порошковая металлургия, 1976, N 1, с. 31-34.

6. Патент ЧССР N 127345, опубл. 15.05.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-УВл, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2004 |

|

RU2336444C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-СТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ ТРЕНИЯ | 2004 |

|

RU2336443C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-Н, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2002 |

|

RU2224920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ДЛЯ ПРОИЗВОДСТВА АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2320537C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-С, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2002 |

|

RU2230239C2 |

| СОЕДИНЕНИЕ СТРЕЛОЧНОЙ ГАРНИТУРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ СОЕДИНЕНИЯ | 2005 |

|

RU2400328C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2378404C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2766601C1 |

Изобретение относится к области порошковой металлургии, а именно к способам изготовления антифрикционных спеченных материалов, и может быть использовано при изготовлении самосмазывающихся подшипников и колец узлов торцевого уплотнения. Сущность изобретения: предложен способ изготовления антифрикционных материалов, включающий смешивание порошковых компонентов с введением в шихту пластификаторов, формование, спекание, пропитку маслом или другими антифрикционными веществами, причем порошковые компоненты для смешивания берут с размерами частиц в интервалах: твердые смазки - 30 - 90 мкм; порошки-основ материалов - 5 - 20 мкм и смешивание ведут параллельно-последовательно - вначале смешивают порошки твердых смазок с пластификатором, параллельно смешивают порошковые компоненты основ материалов, а затем смешивают полученные смеси. 1 табл.

Способ изготовления антифрикционных материалов, включающий смешивание порошковых компонентов с введением в шихту пластификаторов, формование, спекание, пропитку маслом или другими антифрикционными веществами, отличающийся тем, что порошковые компоненты для смешивания берут с размерами частиц в интервалах: твердые смазки 30 90 мкм, порошки основ материалов 5 - 20 мкм и смешивание ведут параллельно-последовательно вначале смешивают порошки твердых смазок с пластификатором, параллельно смешивают порошковые компоненты основ материалов, а затем смешивают полученные смеси.

| Способ получения покрывных красок для кожи | 1959 |

|

SU127345A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1997-10-20—Публикация

1996-01-16—Подача