Изобретение относится к электрошлаковой наплавке и может быть использовано для получения многослойных материалов и восстановления изношенных поверхностей.

Известен способ электрошлаковой наплавки плавящимся электродом с нагревом и подачей расплавленного присадочного металла под слоем флюса в зазор между кокилем и направляемой поверхностью и последующим охлаждением металла в зазоре. Расплавленный присадочный металл дополнительно нагревают втулкой, имеющей накопитель для образования ванны присадочного металла. Втулку охватывают и нагревают кольцевым водоохлаждаемым индуктором, нижнюю часть втулки дополнительно охлаждают и используют в качестве охладителя. Известное устройство содержит кокиль, водоохлаждаемый кольцевой индуктор и охладитель.

Целью изобретения является расширение диапазона толщин направляемых слоев материала, повышение термического КПД, повышение жидкотекучести и однородности расплавленного присадочного материала, повышение устойчивости электрошлакового процесса и регулирование глубины проплавления материала наплавляемой поверхности.

Указанная цель достигается путем дополнительного нагрева присадочного материала и материала наплавляемого объекта на определенную глубину и до определенной температуры вихревыми токами. Причем для осуществления высокоэффективного нагрева используют прямой нагрев, т.е. основное количество энергии выделяется в нагреваемых присадочном и основном материалах.

Для этого индуктор выполняют с электротермоизносостойкой изоляцией, устанавливают в нижнюю часть кокиля, причем толщину h участка изоляции, контактирующего с расплавленным присадочным материалом, выбирают из условия h≅0,35 Δ где D - горячая глубина проникновения вихревых токов в материал.

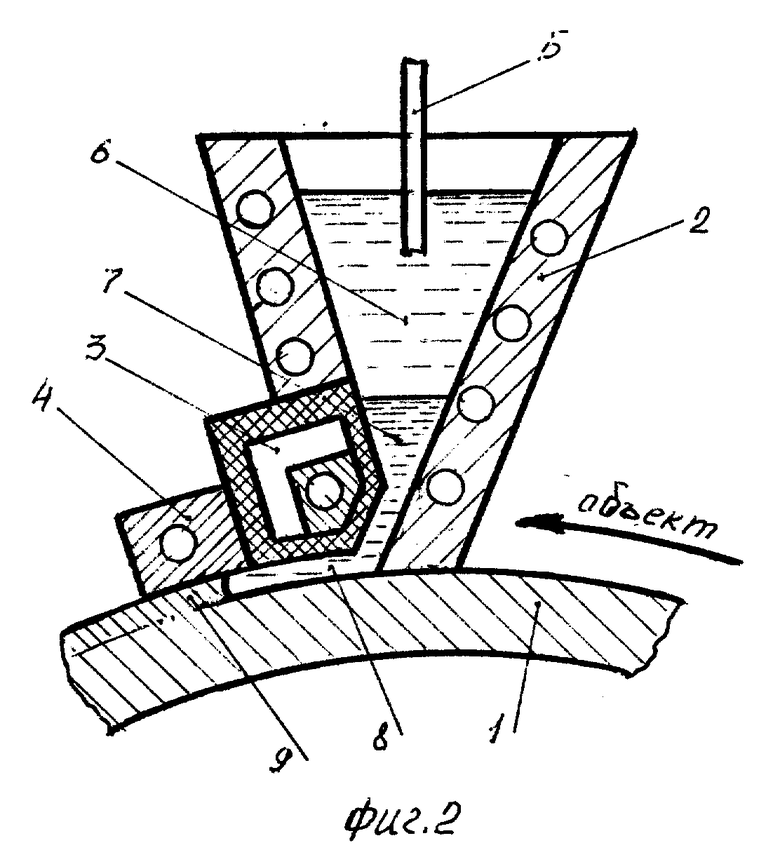

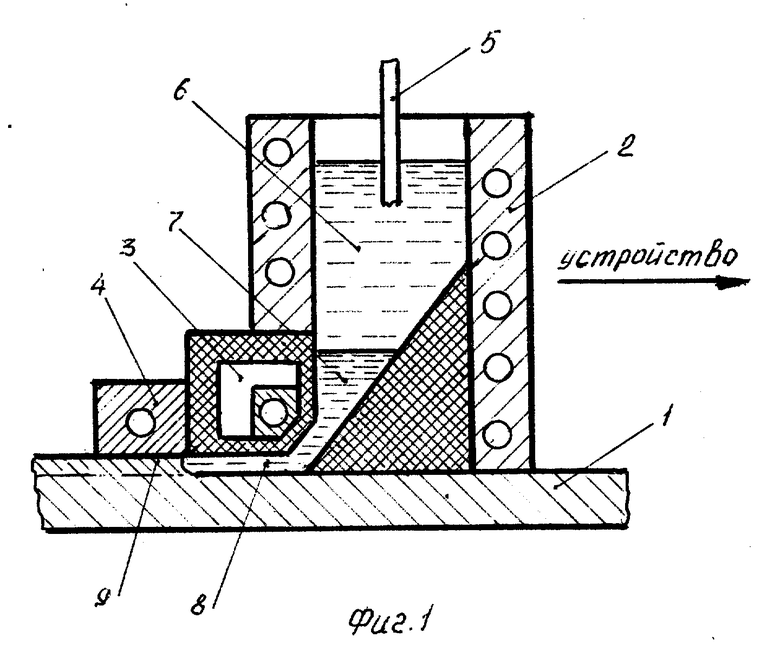

Предлагаемый способ электрошлаковой наплавки и устройство для его осуществления иллюстрируется чертежами, где на фиг. 1 схематично изображено выполнение наплавки на горизонтальную поверхность с перемещением устройства, на фиг. 2 выполнение наплавки на поверхность тела вращения с перемещением наплавляемого объекта.

Наплавку осуществляют следующим образом. На наплавляемый объект 1 устанавливают устройство для наплавки, имеющее кокиль 2, в который засыпают электропроводной флюс, включают в цепь источника переменного тока индуктор 3, включают в цепь источника тока электрод 5, плавят флюс до образования шлаковой ванны 6, затем в шлаковую ванну подают присадочный материал, либо в виде плавящегося электрода, либо проволоки, ленты, порошка, гранул и т.п. если электрод неплавящийся. Присадочный материал плавится и опускается вниз, образуя ванну 7 расплавленного присадочного материала. После этого начинают перемещать либо устройство (фиг.1), либо наплавляемый объект (фиг.2). Расплавленный присадочный материал из ванны 7 под действием собственного веса поступает в зазор 8 между изоляцией индуктора и наплавляемой поверхностью, где его дополнительно нагревают, повышают его жидкотекучесть и подают под охладитель 4, где его охлаждают, образуя слой 9 наплавленного материала.

Устройство для плавки содержит водоохлаждаемый кокиль, встроенный в его нижнюю часть индуктор прямого действия и установленный за индуктором охладитель, может иметь для уменьшения объема ванны присадочного материала дополнительную вставку в нижней части кокиля. Индуктор состоит из медного водоохлаждаемого индуктирующего провода, имеющего в поперечном сечении любую форму, с плавным переходом в части, обращенной во внутрь кокиля, и электротермоизносостойкой изоляции, участок которой обращенный во внутрь кокиля и в сторону наплавляемой поверхности, имеет толщину h, выбираемую из условия h≅0,35 Δ (где D горячая глубина проникновения вихревых токов в присадочный материал и материал наплавляемого объекта), что позволяет осуществить прямой нагрев вихревыми токами. Индуктор может иметь магнитопровод, обращенный пазом в направлении зазора с присадочным материалом, либо отверстие произвольной формы, примыкающее к индуктирующему проводу в части изоляции не контактирующей с расплавом, для уменьшения потерь электромагнитной энергии. Охладитель располагают вплотную к индуктору. Индуктор и охладитель устанавливают в кокиль таким образом, что их рабочие поверхности, обращенные к формируемому слою присадочного материала, отстоят от основания кокиля либо наплавляемой поверхности на расстоянии, равном толщине наплавляемого слоя.

Наплавку слоя толщиной 3 мм износостойкого сплава, например, осуществляют устройством, индуктор которого включает в цепь источника тока частотой 10000 Гц. Горячая глубина проникновения тока D определяется по известной формуле, при данной частоте тока для сплава она составит 5,6 мм. Изоляция индуктора на участке, контактирующем с расплавом, с учетом условия прямого нагрева h≅0,35 D выполнена толщиной 1,8 мм. Для ведения электрошлакового процесса из известной литературы в качестве плавящегося электрода взята проволока диаметром 3 мм, марка материала электрода соответствует химическому составу наплавляемого слоя, и подобраны сила сварочного тока, напряжение, глубина шлаковой ванны, сухой вылет электрода, марка флюса. После подачи в кокиль требуемого количества флюса, включают индуктор и электрод в цепи источников тока, расплавляют флюс и начинают осуществлять электрошлаковый процесс. Затем, расплавляя материал электродной проволоки, наводят ванну расплавленного присадочного материала, повышают его жидкотекучесть дополнительным нагревом вихревыми токами, перемещают устройство, заполняя зазор между поверхностью изоляции и наплавляемой поверхностью присадочным материалом, охлаждают его и получают наплавленный слой. Расчеты индуктора, сечения индуктирующего провода, его охлаждения, изоляции осуществляют по известным формулам. Режимы электрошлаковой наплавки определяют эмпирическим путем, ориентировочные режимы определяют решением уравнений теплового баланса.

Предложенный способ и устройство имеют ряд преимуществ по сравнению с известными способами электрошлаковой наплавки:

возможна наплавка тонких толщиной 1-10 мм слоев материала;

устойчивость электрошлакового процесса при наплавке слоев любой толщины;

хорошее формирование наплавляемого слоя;

регулирование глубины проплавления и температуры нагрева основного материала;

возможна наплавка слоев материала, не требующих дальнейшей механической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| Способ сварки и наплавки и устройство для его осуществления | 1988 |

|

SU1622105A1 |

| Способ сварки и наплавки плавлением | 1987 |

|

SU1797543A3 |

| СПОСОБ ЗОННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124078C1 |

| СПОСОБ ОБРАБОТКИ СКВОЗНЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089343C1 |

| Способ обработки материалов и устройство для его осуществления | 1990 |

|

SU1773242A3 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

Изобретение относится к электрошлаковой наплавке и может быть использовано для наплавки слоев материала, получения многослойных изделий и восстановления изношенных поверхностей. Способ позволяет расширить технологические возможности электрошлаковой наплавки. Наплавку на горизонтальные поверхности и поверхности тел вращения осуществляют расплавленным электрошлаковым процессом присадочным материалом, который оседает вниз, дополнительно подогревается вихревыми токами, вытекает через отверстие и формируется в наплавленный слой. Устройство для наплавки состоит из кокиля, индуктора и кристаллизатора. При наплавке на поверхность устанавливают устройство, засыпают флюс, включают в цепь источника тока индуктор, наводят электрошлаковый процесс и подают присадочный материал. Расплавленный присадочный материал, полученный в результате теплового действия электрошлакового процесса и вихревых токов, опускается вниз. По достижении шлаковой и металлической ванн определенного уровня, начинают перемещать устройство по наплавляемой поверхности либо наплавляемую поверхность относительно устройства. Расплавленный присадочный материал попадает в зону действия индуктора, подогревается, поступает далее под кристаллизатор, соприкасается с ним, формируется в слой, отвердевает и образует слой наплавленного материала определенной толщины. Изобретение позволяет осуществить наплавку горизонтальных поверхностей и поверхностей тел вращения и имеет следующие преимущества перед известной электрошлаковой наплавкой: - наплавка слоев любой толщины, в том числе тонких - 1-10мм; - устойчивый электрошлаковый процесс при наплавке слоев любой толщины; - качественное формирование наплавленного слоя; - возможен выбор глубины проплавления основного материала; - наплавка слоев не требующих дальнейшей механической обработки. 2 с.п. ф-лы, 2 ил.

| 0 |

|

SU172418A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-20—Публикация

1993-04-07—Подача