Изобретения относятся к черной металлургии и специальной электрометаллургии и могут использоваться для ремонта и восстановления чугунных прокатных валков.

Известны способы ремонта (восстановления работоспособности) прокатных валков при повреждениях поверхностного слоя, включающие операции:

- высокотемпературный отпуск закаленного слоя;

- механическую обработку поверхности на глубину проникновения трещин;

- электрозакалку с нагревом токами высокой частоты;

- низкотемпературный отпуск;

- окончательное шлифование поверхности (см. В.П.Полухин и др. Надежность и долговечность валков холодной прокатки. М., Металлургия, 1976 г., с. 437.. .443).

Эти способы не обеспечивают высокую твердость рабочей поверхности при восстановлении работоспособности чугунных прокатных валков.

Известны способы ремонта прокатных валков (см. авторское свидетельство СССР N 1447446, МПК5 B 21 B 28/02, публ. 1987 г., авторское свидетельство СССР N 1683834, МПК5 B 21 B 28/02, публ. 1991 г.), в соответствии с которыми на участке выкрошки протачивают кольцевую канавку, валок подогревают до температуры 350. . .450oC, наплавляют в канавку износостойкий слой, после наплавки валок нагревают до 520oC и выдерживают при этой температуре в течение 4-х часов и далее медленно охлаждают в термостате со скоростью 30oC/час.

Патентом Российской Федерации N 2083342 МПК 6 В 23 P 6/00, B 22 D 9/10, публ. 1997 г., защищен способ ремонта деталей, включающий механическое удаление дефектов, наплавку на бочку двухслойного бандажа, внутренний слой, названный донорским, наплавляется из высоколегированной стали, а наружный, износостойкий, из легированной стали.

Все описанные способы ремонта прокатных валков непригодны для ремонта чугунных прокатных валков, т.к. не обеспечивают надежного сцепления наплавленного слоя с основой.

Цель изобретения - обеспечение восстановления работоспособности чугунных прокатных валков.

Указанная цель достигается тем, что в способе ремонта чугунных прокатных валков, включающем механическую обработку, наплавку и последующие термическую и механическую обработки, механическая обработка перед наплавкой включает токарную обработку бочки валка в размер 0,9...0,95 от номинального диаметра восстанавливаемого валка, перед наплавкой валок нагревают в вертикальной печи до температуры 600. ..650oC со скоростью не более 50oC/час, наплавку бочки валка осуществляют до 1,01...1,015 номинального диаметра бочки валка путем электрошлаковой наплавки в подвижном кристаллизаторе с заливкой жидкого шлака в кристаллизатор, плавлением некомпактного наплавочного материала в шлаковой ванне и перемещении кристаллизатора относительно вертикально установленного валка, термическую обработку после наплавки осуществляют помещением валка в предварительно нагретую до 600...650oC печь и последующим охлаждением валка в печи до температуры 100...150oC со скоростью не более 50oC/час. Заключительная механическая обработка может включать токарную обработку бочки валка до номинального диаметра с плюсовым допуском и последующую шлифовку. Электрошлаковую наплавку осуществляют при температуре валка не ниже 350oC.

Способ электрошлаковой наплавки чугунных прокатных валков является самостоятельным изобретением.

Известен способ изготовления бочки прокатного валка методом электрошлакового переплава, по которому переплав первой половины бочки по длине производят с бесступенчатым увеличением массовой скорости подачи легирующих элементов, а переплав второй половины с бесступенчатым уменьшением массовой скорости подачи, при этом электрошлаковый переплав осуществляют по обычной технологии (см. авторское свидетельство СССР N 1010149, МПК 3 C 22 B 9/18, публ. 1983 г. ). Такой способ неприменим при ремонте чугунных прокатных валков из-за больших энергетических и материальных затрат.

Способ электрошлаковой наплавки деталей цилиндрической формы с подачей трубчатого электрода (см. авторское свидетельство СССР N 266973, МПК 2 B 23 K 25/00, 28/02, публ. 1976 г.), при котором используется охлаждаемый кристаллизатор и кристаллизатору сообщаются колебательно-вращательные перемещения относительно оси изделия, обеспечивает высокое сцепление наплавленного слоя с основой за счет равномерного проплавления.

Недостаток - не обеспечивается необходимая твердость и прочность наплавленного слоя при ремонте чугунных прокатных валков.

Наиболее близким к заявляемому способу электрошлаковой наплавки является способ восстановления цилиндрических деталей, длина которых больше диаметра не менее чем в 3 раза, путем электрошлаковой наплавки в вертикальном положении (см. авторское свидетельство СССР N 286720, МПК 3 B 23 K 25/00, публ. 1983 г., бюл. N 36). По этому способу наводят кольцевую шлаковую ванну между наплавляемой поверхностью и кристаллизатором, скорость наплавки задают не менее скорости распространения тепловой ванны вдоль оси изделия, а температуру поверхности кристаллизатора поддерживают выше температуры резкого повышения вязкости используемого флюса.

Недостаток способа-прототипа - при восстановлении чугунных прокатных валков не обеспечивается высокая прочность наплавленного слоя из-за нестабильности электрошлакового процесса.

Цель изобретения - улучшение физико-механических свойств наплавленного слоя при ремонте чугунных прокатных валков за счет стабилизации процесса электрошлаковой наплавки.

Указанная цель достигается тем, что в способе электрошлаковой наплавки чугунных прокатных валков в вертикальном положении, включающем наведение кольцевой шлаковой ванны между наплавляемой поверхностью и охлаждаемым кристаллизатором, поддержание температуры поверхности кристаллизатора выше температуры резкого повышения вязкости используемого флюса и наплавку со скоростью не менее скорости распространения тепловой ванны вдоль оси изделия, электрошлаковую наплавку осуществляют в кристаллизаторе, содержащем как минимум две изолированные друг от друга секции, нижняя из которых является формовочной, а верхняя токоподводящей, шлаковая ванна перекрывает токоподводящую и формовочную секции и нижний ее уровень поддерживается на расстоянии (0,5. . .1,0) t мм от нижнего края токоподводящей секции, где t мм - толщина наплавляемого слоя. Сварочный ток при наплавке поддерживают в пределах 0,9.. .1,1 от номинального значения сварочного тока (Jном)> и при уменьшении сварочного тока ниже 0,9 Jном доливают расплавленный шлак в кристаллизатор в количестве 0,1 от первоначального объема, а при увеличении сварочного тока выше 1,1 Jном увеличивают скорость движения кристаллизатора. Шлаковую ванну вращают со скоростью 30...60 об/мин. Нижнюю шейку валка и наплавленную часть бочки валка в процессе наплавки экранируют от внешней среды. Экранирование нижней шейки валка и наплавленной бочки валка от внешней среды сохраняют не менее чем в течение 20 мин после окончания наплавки валка.

Устройство для электрошлаковой наплавки чугунных валков, с помощью которого реализуется заявленный способ электрошлаковой наплавки, также является объектом изобретения.

В статье Г.В.Ксендзыка и Ю.М.Кускова "Оборудование для электрошлаковой наплавки цилиндрических деталей с использованием водоохлаждаемых кристаллизаторов" в сборнике "Оборудование и материалы для наплавки", Киев, ИЭС им. Е.О.Патона, 1990 г., стр. 25...28, описаны установки для электрошлаковой наплавки прокатных валков с гладкой бочкой.

Установка У-305 содержит несущую колонну, на которой смонтированы две тележки (каретки) с автономными реечными приводами. Верхняя тележка предназначена для консольного крепления и перемещения электрода - трубы, нижняя - кристаллизатора. Установка снабжена индуктором для предварительного нагрева валков и тельфером для их перемещения. Для наплавки валок устанавливается в вертикальном положении в центраторе, установленном на постаменте, в котором размещен токоподводящий поддон, контактирующий с шейкой валка. Особенностью установки У-305 является наличие механизма возвратно-поступательного движения постамента с кристаллизатором и валком, облегчающего разведение шлаковой ванны и обеспечивающего равномерную глубину проплавления наплавляемой детали. Недостаток этой установки, проявившийся в процессе эксплуатации - сравнительно невысокое качество наплавленного слоя при наплавке чугунных валков из-за нестабильности электрошлакового процесса вследствие несоосности электрода-трубы и наплавляемого валка.

Более высокое качество наплавки обеспечивают установки для наплавки зернистым присадочным материалом. Такая установка ОБ- 2217 принята в качестве прототипа. Установка ОБ-2217 изготовлена на базе серийно выпускаемого аппарата для электрошлаковой сварки и переплава A 550 и устройства ОБ-1060, состоящего из токоподводящего кристаллизатора, дозатора присадочного материала барабанного типа и питателя, обеспечивающего возвратно-вращательные перемещения дозатора. Установка выполнена в виде портала, в котором колонна аппарата A 550 жестко соединена рамой с дополнительной трубчатой колонной. Устройство ОБ-1960 закреплено на траверсе портала и получает движение от привода аппарата A 550 посредством двухходовых винтов, расположенных на колоннах, промежуточного вала и конических передач. Для закрепления наплавляемого валка в вертикальном положении, ввода его под портал перед наплавкой и вывода после нее предназначена тележка-поддон. Предусмотрен специальный механизм для центровки валка - центратор. Недостаток установки ОБ-2217 - сравнительно невысокое качество наплавленного слоя при наплавке чугунных прокатных валков из-за невысокой точности юстировки вертикальности валка и нестабильности электрошлакового процесса.

Цель изобретения - улучшение качества наплавляемого изделия за счет повышения стабильности электрошлакового процесса наплавки и исключения возможности смещения центровки валка.

Указанная цель достигается тем, что устройство для электрошлаковой наплавки, содержащее источник питания, несущую колонну, токоподводящий кристаллизатор, каретку с платформой для перемещения кристаллизатора, смонтированную на несущей колонне, привод перемещения кристаллизатора, тележку-поддон с установленными на ней центратором и токоподводящим поддоном, дозатор присадочного материала, дополнительно содержит второй центратор, закрепленный на каретке, смонтированной на несущей колонне выше каретки для перемещения кристаллизатора, установленные на тележке-поддоне опору, через изолированную втулку контактирующую с торцом бочки, и телескопический экран, подвижная секция которого имеет разъемное соединение с платформой каретки для перемещения кристаллизатора, а стационарная жестко скреплена с тележкой-поддоном, кристаллизатор выполнен не менее чем из двух, изолированных друг от друга, секций, верхняя из которых является токоподводящей, а нижняя - формирующей, причем на уровне ниже на (0,5...1,0) t мм уровня нижнего края токоподводящей секции, где t мм - толщина наплавляемого слоя, установлен датчик уровня расплавленного металла, выход этого датчика соединен с приводом каретки для перемещения кристаллизатора.

Кристаллизатор устройства для электрошлаковой наплавки также является объектом изобретения.

Авторским свидетельством СССР N 1400769 МПК4 B 22 D 11/04, публ. 1988 г. защищен кристаллизатор для полунепрерывного и непрерывного литья заготовок из меди и медных сплавов, содержащий водоохлаждаемый корпус, состоящий из верхней и нижней камер, и гильзу, нижняя часть которой выступает за пределы корпуса на 0,05. . .0,5 ее высоты и имеет конический участок на внутренней поверхности с выполненными по периметру сквозными отверстиями.

Такая конструкция кристаллизатора позволила увеличить скорость литья за счет возможности регулирования интенсивности охлаждения слитка вне кристаллизатора.

Недостаток - не обеспечивается необходимое качество наплавляемого слоя при электрошлаковой наплавке чугунных прокатных валков.

Наиболее близким по технической сущности, принятым в качестве прототипа, можно признать кристаллизатор для выплавки слитков с относительным перемещением кристаллизатора, описанный в авторском свидетельстве СССР N 1085253, МПК 4 C 22 B 9/18, публ. 1987 г. Этот кристаллизатор содержит три водоохлаждаемые секции, расположенные по высоте, средняя секция выполнена биметаллической, при этом внутренний слой, контактирующий со слитком, выполнен из высокотеплопроводного материала, например меди, а наружный выполнен из стали с переменной толщиной по высоте. Благодаря наличию стальной прокладки в средней секции снижаются термические напряжения и тем самым увеличивается ее срок службы. Такая конструкция кристаллизатора также не обеспечивает нужного качества при наплавке чугунных прокатных валков из-за нестабильности процесса электрошлаковой наплавки.

Цель изобретения - повышение качества наплавляемого слоя при электрошлаковой наплавке чугунных прокатных валков.

Указанная цель достигается тем, что кристаллизатор устройства для наплавки чугунных прокатных валков, содержащий три кольцевые водоохлаждаемые секции, расположенные по высоте, верхняя секция снабжена токоподводом, имеет как минимум один сквозной вертикальный паз и защитную футеровку в виде сплошного графитного кольца, промежуточная секция электрически изолирована от верхней и нижней секций и имеет высоту меньше толщины наплавляемого слоя, нижняя секция имеет встроенный датчик уровня расплавленного металла, при этом расстояние от нижнего края верхней секции до датчика уровня расплавленного металла равно (0,5...1,0) t мм, где t мм - толщина наплавленного слоя. Ширина сквозного паза равна 2. ..5 мм. Токоподвод закреплен на границе с пазом. Верхняя секция в нижней части имеет вертикальное рифление не менее чем на 60 мм при высоте гребней 0,5...1,0 мм и угле при вершине 30...45o. Рифление выполнено накаткой. Промежуточная секция под торцом футеровки верхней секции имеет ступенчатое уменьшение высоты на 10...20%.

Изобретения поясняются чертежами.

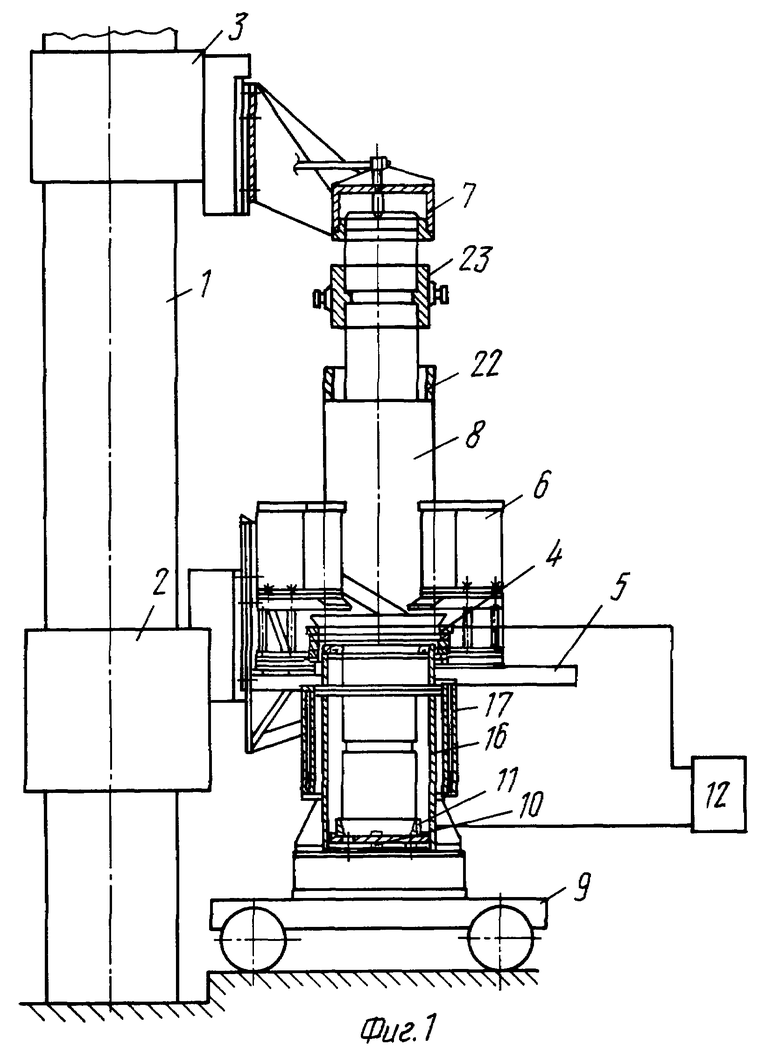

На фиг. 1 изображена схема устройства для электрошлаковой наплавки чугунных прокатных валков.

На фиг. 2 приведена схема захвата шейки валка при транспортировке.

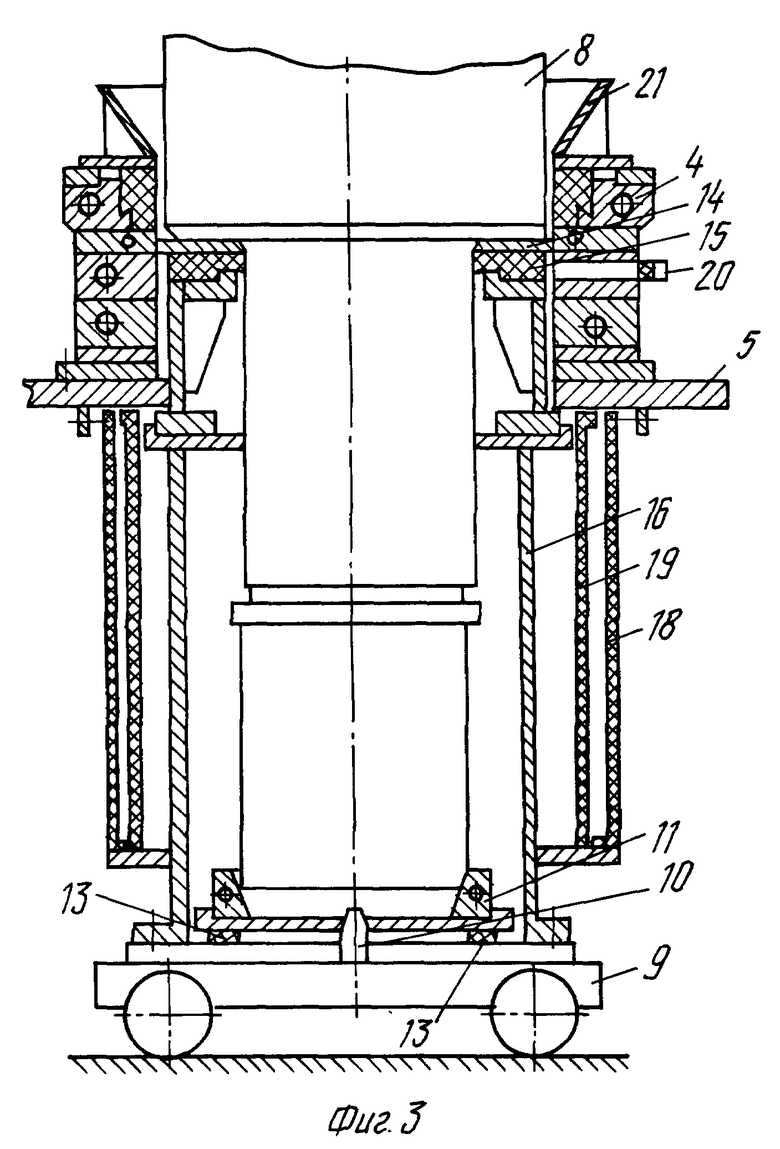

На фиг. 3 показано крепление валка на тележке-поддоне.

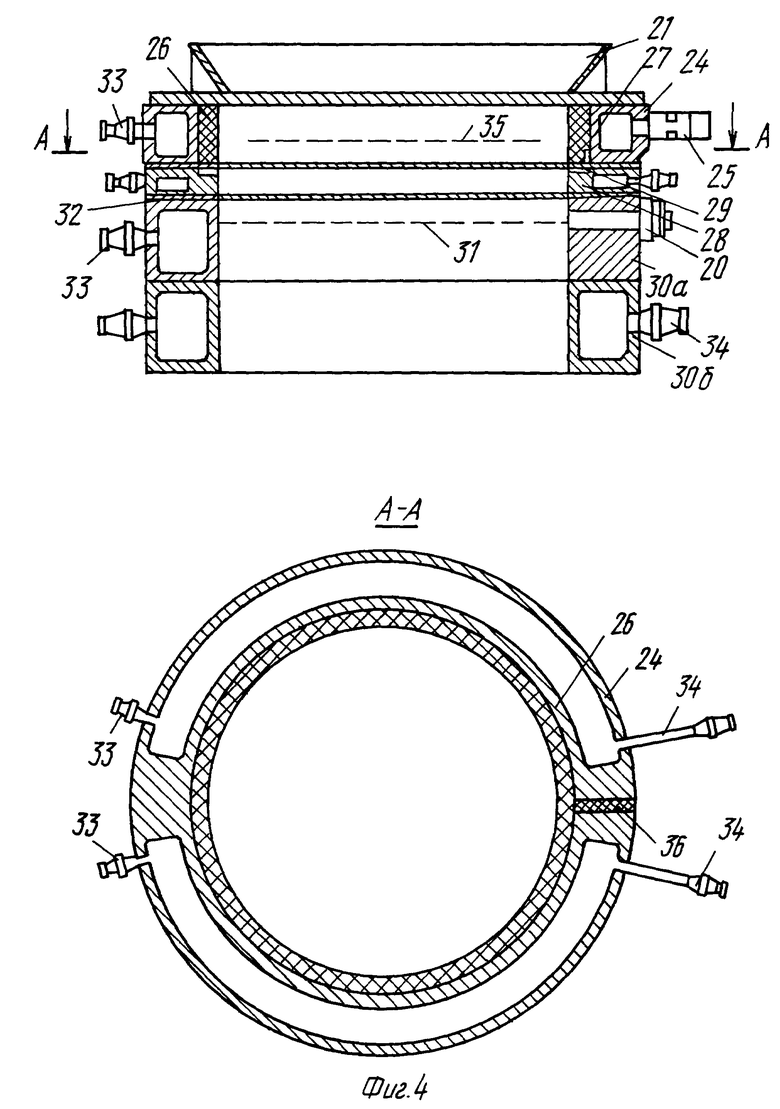

На фиг. 4 изображена конструкция кристаллизатора.

На фиг. 1...4 цифрами обозначены:

1 - несущая колонна;

2 - каретка для перемещения кристаллизатора;

3 - каретка для перемещения верхнего центратора;

4 - кристаллизатор;

5 - платформа каретки для перемещения кристаллизатора;

6 - дозатор некомпактного наплавочного материала;

7 - верхний центратор;

8 - наплавляемый валок;

9 - тележка-поддон;

10 - центратор;

11 - токоподводящий поддон;

12 - источник питания;

13 - подпружиненные изоляторы;

14 - кольцевая затравка;

15 - подпружиненный изоляционный поддон;

16 - опора;

17 - телескопический экран;

18 - подвижная секция телескопического экрана;

19 - неподвижная секция телескопического экрана;

20 - датчик уровня расплавленного металла;

21 - воронка;

22 - выводная втулка;

23 - захват;

24 - токоподводящая секция кристаллизатора;

25 - токоподвод;

26 - графитовое кольцо;

27 - рифленый участок;

28 - промежуточная секция кристаллизатора;

29 - ступенчатое уменьшение высоты промежуточной секции кристаллизатора;

30а - первая формирующая секция кристаллизатора;

30б - вторая нижняя формирующая секция;

31 - уровень расплавленного металла;

32 - изолирующие прокладки;

33 - входные патрубки охлаждающих систем;

34 - выходные патрубки охлаждающих систем;

35 - верхний уровень шлаковой ванны;

36 - вертикальный сквозной паз в токоподводящей секции.

Заявленный способ ремонта чугунных прокатных валков реализуется следующим образом.

Валок, подлежащий ремонту из-за изношенности поверхностного слоя бочки, вначале подвергается механической обработке. Бочка валка обтачивается в размер 0,9...0,95 от номинального диаметра. Это обусловлено тем, что для получения наружного слоя, обладающего высокой износостойкостью, твердостью и теплостойкостью, слой наплавленного чугуна должен быть не менее 30 мм. При меньшей толщине наплавленного слоя процесс электрошлаковой наплавки не отличается стабильностью, а следовательно, наплавленный слой будет иметь неоднородности. Более глубокая обработка бочки валка ведет к излишним энерго- и материалозатратам. После токарной обработки валок помещается в вертикальную печь и нагревается до температуры 600. . . 650oC со скоростью не более 50oC/час.

Транспортировку валка осуществляют в вертикальном положении, пример крепления валка при такой транспортировке показан на фиг. 2. Нагретый валок в вертикальном положении устанавливают в установку для электрошлаковой наплавки, работа которой описана ниже.

За время от извлечения валка из печи до начала электрошлаковой наплавки температура валка не должна упасть ниже 350oC. Электрошлаковая наплавка осуществляется в вертикальном положении в подвижном кристаллизаторе. После установки валка на неподвижный поддон в кристаллизатор заливается расплавленный шлак и включается источник питания. После разогрева шлака и начала оплавления поверхности бочки валка в шлаковую ванну подается некомпактный наплавочный материал - чугунная дробь диаметром 2...3 мм, а кристаллизатор начинает перемещаться вверх. Толщина наплавляемого слоя равна расстоянию от поверхности бочки валка до внутренней поверхности кристаллизатора. Бочка валка наплавляется до диаметра 1,01...1,015 от номинального. Это обусловлено тем, что после наплавки необходима механическая обработка для получения нужной чистоты поверхности, после которой размер бочки желательно иметь с положительным допуском. После электрошлаковой наплавки валок подвергают термической обработке для снятия внутренних напряжений. С этой целью валок помещают в вертикальную печь, предварительно нагретую до температуры 600oC и вместе с печью охлаждают со скоростью не более 50oC/час до температуры 100.. . 150oC, после чего валок извлекают из печи и подвергают окончательной механической обработке - токарной и шлифовке.

При ремонте рабочих валков прокатного стана 2000, имеющих диаметр 905 мм, токарная обработка производится на токарном станке, бочка валка обтачивается в размер 860 мм, толщина наплавленного слоя 55 мм, диаметр бочки наплавленного валка 915 мм, диаметр бочки после окончательной токарной обработки и шлифовки 905 мм.

Способ электрошлаковой наплавки чугунных валков поясняется описанием работы устройства для электрошлаковой наплавки чугунных прокатных валков и кристаллизатора.

Устройство для электрошлаковой наплавки чугунных валков (фиг. 1) содержит несущую колонну 1, на которой смонтированы каретки 2 и 3 с винтовыми приводами (на фиг. 1 не показаны). Каретка 2 предназначена для перемещения токоподводящего кристаллизатора 4, установленного на платформе 5. На каретке 2 также установлен дозатор 6 некомпактного наплавочного материала. Каретка 3 предназначена для перемещения верхнего центратора 7, наплавляемого валка 8, который установлен на тележке-поддоне 9 в центраторе 10 с токоподводящим поддоном 11. Источник питания 12 соединен токоподводами с верхней секцией кристаллизатора 4 и поддоном 11, который на тележке-поддоне 9 установлен на подпружиненных изоляторах 13. Нижний торец бочки валка 8 через кольцевую затравку 14 и подпружиненный изоляционный поддон 15 опирается на опору 16 (фиг. 3). Телескопический экран 17 предназначен для тепловой защиты наплавляемой части бочки валка 8 при перемещении кристаллизатора 4. Подвижная секция 18 телескопического экрана 17 через разъемное соединение имеет возможность скрепляться с платформой 5, стационарная (неподвижная) секция 19 жестко соединена с опорой 16 и тележкой-поддоном 9. Для заливки расплавленного шлака и для засыпки некомпактного наплавочного материала из дозатора 6 в полость между поверхностью наплавляемого валка 8 и кристаллизатора 4 предназначена воронка 21. Чтобы обеспечить существование шлаковой ванны при наплавке верхнего торца бочки валка 8, предназначена выводная втулка 22.

Транспортировка валка 8 от печи к устройству для наплавки производится в вертикальном положении портальным краном, к крюку которого валок 8 подвешивается с помощью специального захвата 23 (фиг. 2).

Кристаллизатор 4 устройства для наплавки чугунных прокатных валков (фиг. 4) содержит три водоохлаждаемые секции, изолированные друг от друга. Верхняя секция 24 является токоподводящей и через токоподвод 25 подключена к источнику питания 12. Для предотвращения ее разрушения от эрозии внутренняя полость этой секции защищена футеровкой, выполненной в виде сплошного графитового кольца 26. Для надежного контакта между графитовым кольцом 26 и секцией 24 внутренняя поверхность секции 24 имеет рифленый участок 27. Гребни рифления ориентированы по вертикали, имеют длину не менее 60 мм, высоту 0,5...1,0 мм. Промежуточная секция 28 под торцом графитового кольца 26 имеет ступенчатое уменьшение высоты 29 на 10...20%.

Нижние секции 30а и 30б являются формирующими. Первая формирующая секция 30а имеет встроенный датчик 20 уровня 31 расплавленного металла, который также является нижним уровнем шлаковой ванны. Расстояние от нижнего края верхней секции 24 до датчика 20 равно (0,5...1,0) t мм, где t мм - толщина наплавляемого слоя.

Секции 24, 28, 30а отделены друг от друга изоляционными прокладками 32 из асбестового картона или огнеупорной керамики. Асбестовый картон более предпочтителен, т.к. к нему не прикипает шлак. Секции 24, 28, 30а, 30б выполнены полыми из медного сплава, обладающего высокой теплопроводностью.

Каждая из секций имеет самостоятельную систему охлаждения, обеспечивающую нужную рабочую температуру секции. Вода подается через вводные патрубки 33, а вытекает через выводные патрубки 34. Для обеспечения вращения шлаковой ванны, верхний уровень 35 которой на (0,5...1,0) t мм, где t мм - толщина наплавляемого слоя, выше нижнего края секции 24, в секции 24 выполнен сквозной паз 36 шириной 2...5 мм, а токоподвод 25 вмонтирован рядом с этим пазом.

Способ электрошлаковой наплавки чугунных прокатных валков с использованием устройства для электрошлаковой наплавки чугунных прокатных валков (фиг. 1 и 3) и кристаллизатора (фиг. 4) реализуется следующим образом.

Предварительно на один из торцов бочки валка 8 (при наплавке он должен быть сверху) кольцевым швом приваривается выводная втулка 22 толщиной 18-20 мм и высотой 120... 150 мм (на 20...30 мм больше высоты шлаковой ванны). Затем валок нагревают в шахтной печи. Транспортировка и погружение в печь осуществляется портальным краном в вертикальном положении с использованием захвата 23 (фиг. 2). В печи валок устанавливается на специальной подставке. Нагрев ведется со скоростью 10... 50oC/час до температуры 600...650oC. После нагрева валок извлекается из печи и переносится к установке для электрошлаковой наплавки, которая заранее должна быть подготовлена к работе. Подготовка заключается в проверке кристаллизатора, центратора с токоподводящим поддоном (не должно быть наваров металла и трещин на их поверхностях, течи воды в системах охлаждения), проверяется исправность приборов и сигнализации, вентиляционная система и система газовой очистки. Каретки 2 и 3 поднимаются по несущей колонне таким образом, чтобы платформа 5 была выше торца верхней шейки валка 8, установленного на тележке-поддоне 9, на 200...300 мм. На опору 16 устанавливаются подпружиненный изоляционный поддон 15 и кольцевая затравка 14. Валок 8 опускается нижней шейкой в опору 15 и торец шейки устанавливается в центраторе 10. Вертикальность установки валка 8 обеспечивается наличием юстировочного конуса в центраторе 10 и горизонтальностью токоподводящего поддона 11. Торец бочки валка 8 через кольцевую затравку 14 и подпружиненный изоляционный поддон 15 опирается на опору 16. Это придает дополнительную устойчивость валку 8. На тележке-поддоне 9 валок 8 по рельсам с помощью винтового привода (на фиг. 1 не показан) подводится под платформу 5 каретки 2 и перемещением этой каретки вниз кристаллизатор 4 надевается на бочку валка 8. Дополнительно, с помощью шаблонов, проверяется центровка валка 8 и кристаллизатора 4 и для повышения устойчивости валка 8 во время наплавки, на верхнюю шейку валка 8 опускается верхний центратор 7. Кристаллизатор 4 опускается до уровня, когда его секция 30 обопрется без зазора на подпружиненный изоляционный поддон 15, подвижная секция 18 телескопического экрана 17 скрепляется с платформой 5. При этом нижний торец бочки валка 8 должен быть на 3...5 мм ниже датчика 20 (ниже уровня расплавленного металла). Возможные щели между кристаллизатором 4 и кольцевой затравкой 14 заделываются асбестовым шнуром. Включается охлаждение секций кристаллизатора 4 и в зазор между бочкой валка 8 и кристаллизатором 4 через воронку 21 заливается предварительно расплавленный шлак (флюс АН-75). Одновременно включатся источник питания 12 и между кристаллизатором 4 и токоподводящим поддоном 11 подается напряжение ~60 В. Масса шлака зависит от диаметра наплавляемого валка и должна быть такой, чтобы верхний уровень шлаковой ванны на 20.. . 30 мм был выше нижнего края токоведущей секции 24. После подачи напряжения от источника питания 12, который представляет собой последовательно соединенные однофазный силовой трансформатор и преобразователь частоты, понижающий частоту промышленной сети до 1...2 Гц, за счет протекания тока шлак разогревается и так как в токоподводящей секции 24 имеется сквозной вертикальный паз 36, начинает вращаться со скоростью 30...60 об/мин.

С разогревом шлака в шлаковой ванне поверхность бочки валка 8 начнет оплавляться (через 20...30 мин после включения источника питания 12), в зазор между бочкой валка 8 и поверхностью кристаллизатора 4 начинают дозированно из дозатора 6 подавать некомпактный наплавочный материал - дробь белого чугуна диаметром 2...3 мм, который расплавляется в шлаковой ванне, опускается на ее дно и кристаллизируется. Для сохранения выбранного режима кристаллизатор поднимается вверх со скоростью, регулируемой по силе тока и сигналам от датчика 20 уровня расплавленного металла. Это позволяет согласовать скорость наплавки со скоростью движения тепловой ванны вдоль оси валка 8 (скоростью распространения оплавления поверхности бочки валка 8). При снижении тока сварки более чем на 10% доливается шлак в количестве от 0,1 от первоначального объема. При увеличении тока сварки более чем на 10% увеличивается скорость перемещения кристаллизатора 4. При движении кристаллизатора 4 вверх выдвигается вверх и подвижная секция 18 телескопического экрана 17, чем обеспечивается экранирование наплавленной части бочки валка 8 от внешней среды. При наплавке следует следить за тем, чтобы не нарушался режим работы устройства электрошлаковой наплавки. При прекращении или уменьшении подачи воды в охлаждающие системы секций кристаллизатора 4, поддона 11, появлении течи воды из кристаллизатора 4 наплавка немедленно прекращается.

При подходе металла к верхнему торцу бочки шлаковая ванна переходит на выводную втулку 22. После выхода всего шлака на втулку 22 процесс прекращается, отключается подача дроби и выключается источник питания 12. После окончания наплавки и отключения установки валок 8 выдерживается в установке для наплавки в течение 20...30 мин. После этого выбивается шлак из кристаллизатора 4, поднимается каретка 3 с центратором 7, поднимается каретка 2 с кристаллизатором 4, тележка-поддон 9 с валком 8 отводится от несущей колонны 1, валок 8 за верхнюю шейку с помощью захвата 23 поднимается портальным краном и транспортируется для помещения в предварительно нагретую до 600oC печь. Валок замедленно охлаждается вместе с печью до температуры 100...150oC со скоростью 10...50oC/час. После охлаждения и извлечения из печи производится осмотр наплавленной поверхности бочки валка на наличие дефектов. На наплавленной поверхности должны отсутствовать гофры, шлаковые включения и другие дефекты, глубиной более 2...3 мм.

Заявленный способ ремонта чугунных прокатных валков путем электрошлаковой наплавки и соответствующей механической и термической обработки позволяет получить восстановленные чугунные валки, превосходящие по износостойкости новые валки. Это достигается тем, что за счет стабилизации электрошлакового процесса существенно повышается качество наплавляемого слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2174153C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1998 |

|

RU2139362C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2239663C1 |

| СПЛАВ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2197552C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2279954C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2000 |

|

RU2174154C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| Установка для электрошлаковой наплавки | 2023 |

|

RU2811737C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

Изобретения относятся к черной металлургии и специальной электрометаллургии и могут использоваться для ремонта и восстановления чугунных прокатных валков. Изобретение обеспечивает восстановление работоспособности чугунных прокатных валков, повышает качество наплавляемого металла за счет стабилизации процесса электрошлаковой наплавки. Способ ремонта чугунных прокатных валков включает токарную обработку бочки валка в размер 0,9 - 0,95 от номинального диаметра, перед наплавкой валок нагревают в вертикальной печи до температуры 600 - 650oС со скоростью не более 50oC/ч, наплавку бочки валка осуществляют до 1,01 - 1,015 номинального диаметра бочки валка путем электрошлаковой наплавки в подвижном кристаллизаторе с заливкой жидкого шлака в кристаллизатор, плавлением некомпактного наплавочного материала в шлаковой ванне и перемещением кристаллизатора относительно вертикально установленного валка, термическую обработку валка после наплавки вели в предварительно нагретой до 600 - 650oC печи, с последующим охлаждением валка в печи до температуры 100-150oC со скоростью не более 50oС/ч. Способ электрошлаковой наплавки чугунных прокатных валков ведут в кристаллизаторе, содержащем, как минимум, две изолированные друг от друга секции, расположенные по высоте, нижняя из которых является формовочной, а верхняя - токоподводящей. Шлаковая ванна перекрывает токоподводящую и формовочную секции и таким образом поддерживают нижний уровень шлаковой ванны на расстоянии (0,5-1,0) t мм от нижнего края токоподводящей секции, где t мм - толщина наплавленного слоя. Устройство для электрошлаковой наплавки чугунных прокатных валков содержит несущую колонну, каретку для перемещения кристаллизатора, каретку для перемещения верхнего центратора, тележку-поддон, на которой в центраторе с токоподводящим поддоном в вертикальном положении устанавливается валок, торец бочки которого опирается на опору. Телескопический экран экранирует от внешней среды нижнюю шейку валка и наплавленную часть бочки. Кристаллизатор устройства для электрошлаковой наплавки чугунных прокатных валков содержит три водоохлаждаемые и изолированные друг от друга секции. Верхняя секция является токоподводящей и имеет защиту в виде сплошного графитового кольца и один сплошной вертикальный паз. Промежуточная секция по высоте не превышает толщину наплавляемого слоя и под торцом графитового кольца имеет ступенчатое уменьшение высоты на 10-20o. В первую формирующую секцию встроен датчик уровня расплавленного металла, при этом расстояние от нижнего края формирующей секции до датчика равно 0,5-1,0 толщины наплавленного слоя. 4 с. и 10 з.п. ф-лы, 4 ил.

| SU 1683834 A1, 15.10.91 | |||

| Способ восстановления цилиндрических деталей | 1969 |

|

SU286720A1 |

| Способ изготовления бочки валка прокатного стана | 1980 |

|

SU1010149A1 |

| Устройство для электрошлаковой наплавки | 1968 |

|

SU266973A1 |

| Кристаллизатор для полунепрерывного и непрерывного литья заготовок меди и медных сплавов | 1986 |

|

SU1400769A1 |

| Кристаллизатор для выплавки слитков с относительным перемещением кристаллизатора | 1982 |

|

SU1085253A1 |

Авторы

Даты

1999-10-10—Публикация

1998-04-14—Подача