Изобретение относится к электрошлаковой сварке и может быть использовано во всех отраслях машиностроения.

Известны способы электрошлаковой сварки плавящимся и неплавящимся электродами, плавящимся и неплавящимся мундштуком. Электрошлаковой сваркой, как правило, выполняют вертикальные швы и кольцевые, на участках близких по положению в пространстве к вертикальному. Электрошлаковая сварка швов деталей толщиной менее 20 мм в нижнем положении известными способами практически неосуществима, в том числе кольцевых швов. Известен способ электрошлаковой сварки и устройство для его осуществления (авт.свид. SU N 1691016), которым осуществляют сварку швов в вертикальном положении, с использованием дополнительного нагрева участвующих в процессе материалов вихревыми токами. Дополнительный нагрев выравнивает температуру нижней части шлаковой ванны вследствие чего стабилизируется электрошлаковый процесс, повышается качество сварного соединения и увеличивается скорость сварки. При выполнении вертикальных швов со сквозной разделкой кромок, например, стыковых с прямоугольной разделкой кромок, используют устройство, состоящее из ограничивающих расплав формующих накладок и индуктора, который располагают между накладками в нижней части шлаковой ванны. Вышеуказанными способами электрошлаковой сварки нельзя осуществить сварку швов в нижнем положении, в том числе кольцевых, особенно при толщине свариваемых деталей менее 20 мм, так как при сварке протяженных швов в вертикальном положении основной материал нагревается в одном случае расплавами сначала шлаковой ванны, а затем присадочного материала, в другом случае также расплавами шлаковой ванны и ванны присадочного материала и в некоторых случаях дополнительно вихревыми токами. При выполнении же швов в нижнем положении основной материал, особенно при толщине менее 20 мм, не контактирует со шлаковой ванной и ванной присадочного материала и не нагревается до температуры ведения сварки, вследствие этого осуществить качественную сварку швов в нижнем положении невозможно, а при толщине деталей менее 20 мм сварка вообще не осуществима.

Целью изобретения является расширение технологических возможностей электрошлаковой сварки - сварка протяженных швов в нижнем положении, в том числе кольцевых, из материалов любой толщины, в том числе менее 20 мм, и устройство для выполнения протяженных швов в нижнем положении. Цель достигается путем нагрева кромок свариваемых деталей и присадочного материала теплом выделяющихся в результате действия вихревых токов, источник которых располагают в разделке шва. В начальный период сварки над свариваемыми в нижнем положении кромками деталей устанавливают устройство для электрошлаковой сварки, содержащее приспособление для удержания шлаковой ванны и ванны присадочного материала, формирования шва и нагрева кромок, флюса и присадочного материала. Для нагрева кромок деталей, флюса и присадочного материала в приспособлении смонтирован индуктор, как правило, прямого действия, позволяющий выделять тепловую энергию непосредственно в нагреваемом материале. Затем в приспособление засыпают флюс, включают индуктор в цепь источника тока, нагревают основной материал кромок свариваемых деталей, расплавляют флюс, заполняя им разделку шва и нижнюю часть приспособления до уровня, позволяющего осуществить электрошлаковый процесс, и который удерживается стенками приспособления, выполненного в виде кокиля, имеющего боковые, заднюю и переднюю стенки, причем задняя стенка в нижней части имеет конфигурацию и размеры валика сварного шва, а передняя имеет конфигурацию и размеры, соответствующие конфигурации и размерам разделки кромок свариваемых деталей, тем самым предотвращая растекание расплава. После наведения шлаковой ванны осуществляют собственно электрошлаковый процесс, например, плавящимся электродом, включив его в цепь источника тока и опуская в шлаковую ванну. Под действием проходящего по электроду тока и тепла шлаковой ванны материал электрода плавится и опускается вниз, образуя ванну присадочного материала и заполняя разделку шва. Попадая в зону действия индуктора и соприкасаясь с его изоляцией, присадочный материал дополнительно нагревается, в результате чего выравнивается его температура, повышается его жидкотекучесть, наличие которой позволяет заполнить разделку шва и формировать поверхность шва, и осуществляется соединение с основным материалом. При перемещении устройства и свариваемых деталей относительно друг друга под устройство поступают новые участки разделки шва, нагреваются погруженным в расплав присадочного материала индуктором, заполняются расплавленным присадочным материалом, охлаждаются до отвердевания, образуя протяженные сварные швы в никнем положении, в том числе кольцевые.

Приспособление для сварки швов в нижнем положении состоит из кокиля и смонтированного внутри его индуктора. Индуктор смонтирован либо в переднюю и заднюю стенки, либо только в переднюю сценку кокиля. Передняя стенка в нижней части имеет выступ, который при сварке закрывает разделку шва, предотвращая растекание расплавленных материалов. Задняя стенка имеет, как правило, выборку для формирования валика шва. Индуктор состоит из охлаждаемого токоподвода, электротермоизносостойкой изоляции, контактных колодок для присоединения в цепь источника тока, может иметь магнитопровод для концентрации магнитного потока в определенном направлении. Индуктор располагают ниже общего основания стенок кокиля на расстоянии, определяемом в зависимости от частоты используемого тока, глубины проникновения вихревого тока в нагреваемые материалы и мощности, используемой для нагрева материала кромок, при этом для осуществления прямого нагрева основного материала расстояние от токоподвода до поверхности кромок не должно превышать горячей глубины проникновения вихревых токов в материал кромок и ось токоподвода или индуктора либо их части, используемой для нагрева материала кромок, должна быть направлена вдоль разделки кромок шва. Кокиль приспособления служит для наведения и удержания шлаковой ванны и ванны присадочного материала, его изготовляют из термостойкого, например, керамического материала, либо комбинированным из разных материалов.

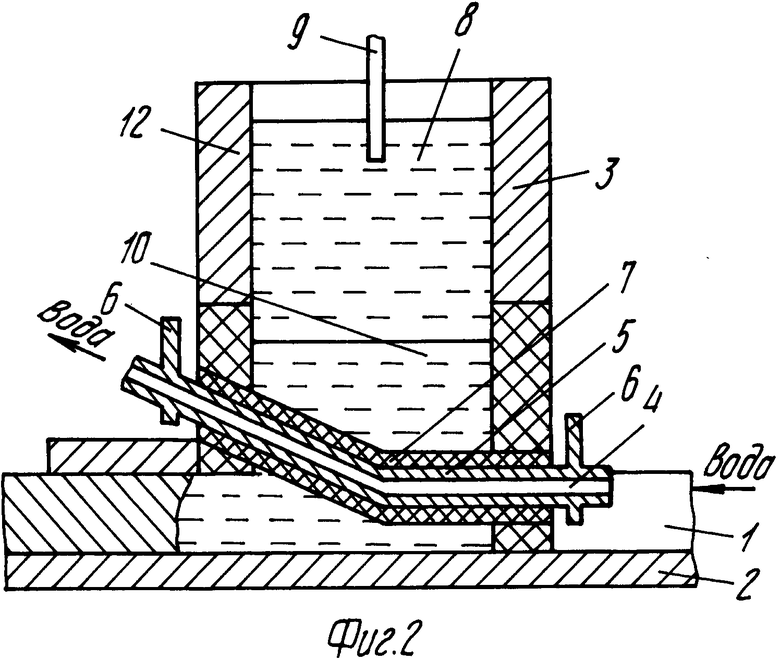

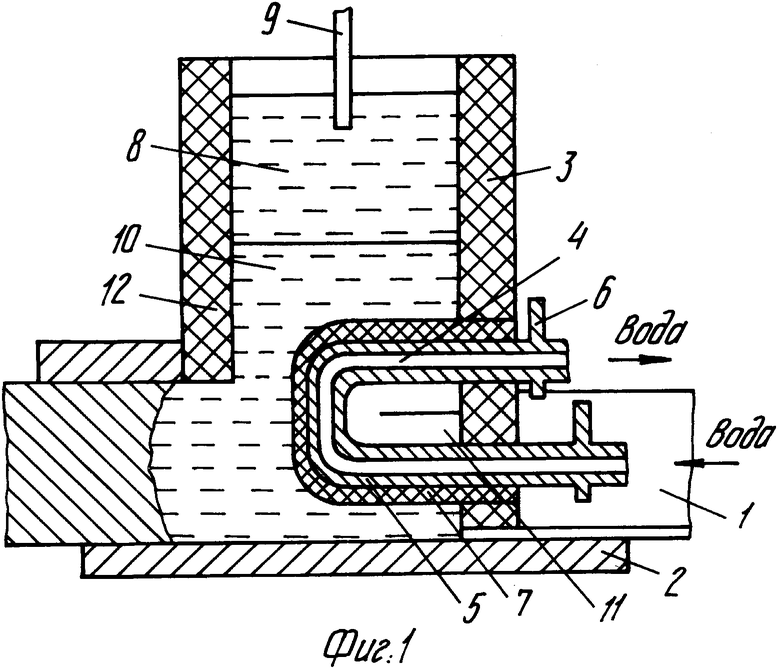

На фиг. 1 изображена схема сварки шва в нижнем положении с фасонной разделкой кромок, с использованием приспособления, индуктор которого встроен в переднюю стенку кокиля; на фиг. 2 изображена схема сварки шва в нижнем положении с прямоугольной разделкой кромок деталей толщиной менее 20 мм, с использованием приспособления, индуктор которого встроен в переднюю и заднюю стенки кокиля.

На свариваемые детали 1 из стали 14ХМНДФР с подкладкой 2, закрывающей снизу стык, устанавливают приспособление для сварки, содержащее кокиль прямоугольной формы, с передней стенкой 3 и задней стенкой 12, и индуктор 4, имеющий водоохлаждаемый токоподвод 5, контактные колодки 6, электротермоизносостойкую изоляцию 7 и, в первом приспособлении, магнитопровод 11. В начальный период сварки включают индуктор в цепь источника тока, нагревают материал кромок, засыпают в приспособление флюс, расплавляют флюс, заполняют им разделку шва и нижнюю часть приспособления, образуя шлаковую ванну 8. Затем осуществляют собственно злектрошлаковый процесс: электрод 9 включают в цепь источника тока, подают в шлаковую ванну, расплавляют и создают ванну 10 присадочного материала и заполняют разделку шва, при этом материал попадает в зону действия индуктора и соприкасается с его изоляцией, нагревается до более высокой температуры, повышает жидкотекучесть и заполняет разделку шва, соединяясь с материалом кромок. Перемещая свариваемые объекты относительно приспособления для сварки, получают протяженные швы в нижнем положении, в том числе кольцевые. Параметры сварки подбирают эмпирическим путем. Ориентировочные условия и параметры для сварки стали 14ХМНДФР: толщина металла 50 мм, сварочный зазор 30 мм, сварочная проволока Св-10ХГН2МЮ, флюс АН-8М, диаметр сварочного электрода 5 мм, глубина шлаковой ванны 60-70 мм, сухой вылет электрода 60-100 мм, напряжение сварки 40 В, сила сварочного тока 510 А, скорость подачи электрода 190 м/ч, скорость сварки 2,5 м/ч. Ориентировочные размеры и параметры для индуктора: наружный диаметр токопровода 8 мм, внутренний 5 мм, толщина электротермоизносостойкой изоляции 2,5 мм, частота индуктирующего тока 2500 Гц, напряжение на колодках индуктора 11,5 В, сила индуктирующего тока 780 А, расстояние от кромок до изоляции индуктора 0,5-3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2093329C1 |

| Способ сварки и наплавки и устройство для его осуществления | 1988 |

|

SU1622105A1 |

| Способ сварки и наплавки плавлением | 1987 |

|

SU1797543A3 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ электрошлаковой сварки комбинированными электродами | 1978 |

|

SU753571A1 |

| Способ обработки материалов и устройство для его осуществления | 1990 |

|

SU1773242A3 |

| СПОСОБ ЗОННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124078C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| СПОСОБ ОБРАБОТКИ СКВОЗНЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089343C1 |

///1 Изобретение относится к электрошлаковой сварке и может быть использовано для сварки протяженных швов в нижнем положении, в том числе кольцевых, во всех отраслях машиностроения. Сварку швов в нижнем положении, в том числе кольцевых, осуществляют с использованием нагрева материала кромок свариваемых деталей и расплавления флюса вихревыми токами, дополнительного нагрева; повышения жидкотекучести и улучшения формирования присадочного материала. Сварку осуществляют с использованием устройства, имеющего приспособление для сварки швов в нижнем положении. Приспособление устанавливают над свариваемыми кромками, засыпают в него флюс, расплавляют флюс вихревыми токами, заполняют разделку шва расплавленным флюсом. Затем осуществляют электрошлаковый процесс: включают электрод в цепь источника тока, нагревают шлаковую ванну до температуры ведения процесса, расплавляют присадочный материал, который опускаясь вниз, образует ванну присадочного материала и заполняет разделку шва, вытесняя вверх расплавленный флюс, соприкасаясь с материалом кромок и отвердевая, присадочный материал образует качественное сварное соединение. При перемещении свариваемых деталей и приспособления относительно друг друга под приспособление поступают новые участки разделки шва, которые нагревают вихревыми токами, заполняют расплавленным присадочным материалом, формируют и охлаждают, получая протяженные сварные швы в нижнем положении. 2 с. и 1 з.п. ф-лы, 2 ил.

| SU, авторское свидетельство, 1691016, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-27—Публикация

1993-06-08—Подача