Изобретение относится к химической промышленности и может быть использовано в производстве гидроксиламинсульфата /ГАС/ и в других производствах, потребляющих оксиды азота.

Известен способ выделения влаги из нитрозного газа, содержащего оксиды азота, водяной пар, кислород и инерты, в которых конденсацию влаги до заданного соединения ведут в трубчатых аппаратах охлаждением нитрозного газа хладагентом, например охлаждающей водой с температурой 20 30oC [1] При этом содержание азотной кислоты в кислом конденсате снижают за счет уменьшения времени пребывания нитрозного газа в аппарате или ступенчатого охлаждения нитрозного газа. Указанный способ выделения влаги из нитрозного газа в производствах концентрированной и неконцентрированной азотной кислоты позволяет снизить содержание азотной кислоты в кислом конденсате до 2 3 мас.

Недостатком известного способа является значительное количество выделенного кислого конденсата с содержанием азотной кислоты до 2 3 мас. и значительные затраты, связанные с его утилизацией.

Наиболее близким по технической сущности и достигаемому эффекту является способ выделения влаги из нитрозного газа, содержащего оксиды азота, водяной пар, кислород и инерты, путем многоступенчатой конденсации, например, в производстве ГАС [2] где на первой ступени охлаждают нитрозный газ до температуры 80 90oC с охлаждающей водой с температурой 25oC. Остальное количество влаги с растворенной в ней азотной кислотой выделяют на второй ступени конденсации.

Упомянутый способ позволяет выделить на первой ступени конденсат, содержащий менее 1 мас. азотной кислоты. Однако он также не позволяет снизить содержание азотной кислоты в конденсате менее 0,3 мас. что вызывает дополнительные затраты на переработку его для дальнейшего использования.

Целью предлагаемого изобретения является снижение содержания азотной кислоты в конденсате после первой ступени охлаждения нитрозного газа.

Указанная цепь достигается тем, что в известном способе выделения влаги из нитрозного газа, содержащего оксиды азота, водяной пар, кислород и инерты, путем многоступенчатого охлаждения предусмотрены следующие отличия:

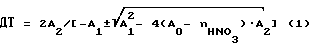

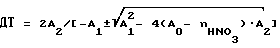

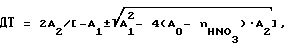

осуществляют выделение влаги на первой ступени конденсации, поддерживая перепад между температурой конденсации и температурой хладагента в зависимости от содержания азотной кислоты в конденсате по формуле:

где ДТ перепад температур между температурой конденсации и температурой хладагента, содержание азотной кислоты в конденсате, мас.

содержание азотной кислоты в конденсате, мас.

A0, A1, A2 числовые коэффициенты аппроксимирующего уравнения,

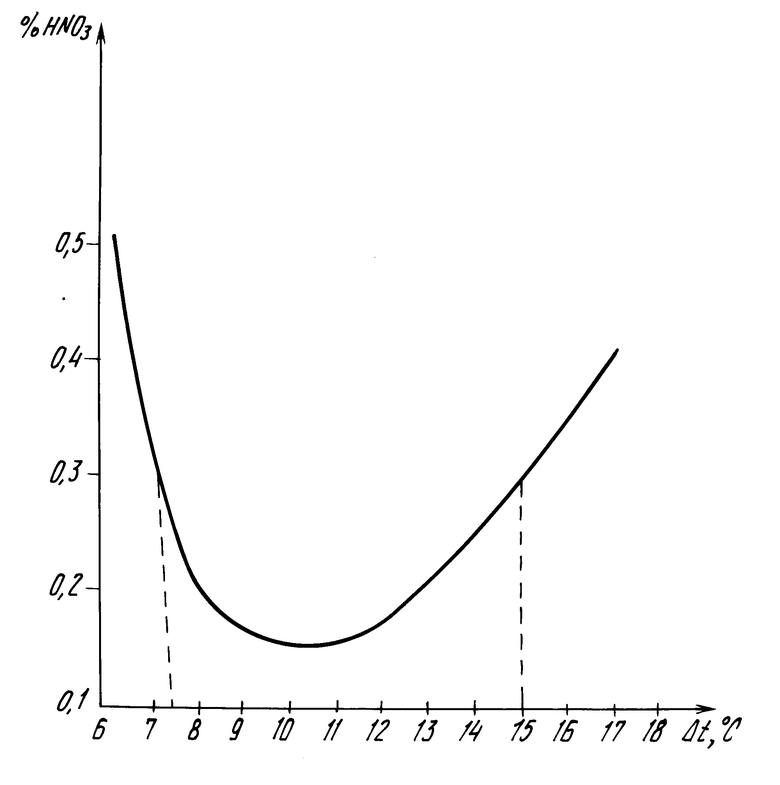

осуществляют конденсацию на первой ступени при перепаде между температурой конденсации и температурой хладагента предпочтительно 7,5 - 15oC, т.к. минимум содержания азотной кислоты в конденсате первой ступени образуется именно в этом диапазоне, независимо от состава нитрозного газа. Указанная особенность отражена в результатах эксперимента и характере уравнения аппроксимации.

Сопоставительный анализ заявляемого решения с прототипом показывает, что оно отличается наличием новых параметров выделения влаги на первой ступени конденсации и их связями с остальными операциями процесса. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения с другими техническими решениями в данной области техники показывает, что выделение влаги из нитрозного газа ступенчатым охлаждением его широко известно.

Однако при известных режимах конденсации не обеспечивается снижение содержания азотной кислоты в конденсате после первой ступени охлаждения нитрозного газа, которое достигается в заявленном решении. Отметим, что при охлаждении нитрозного газа происходят сложные физико-химические процессы: окисление монооксида азота в диоксид азота, образование моногидрата азотной кислоты с растворением монооксида азота в конденсате, десорбция монооксида азота из раствора и другие все это приводит к выделению конденсата со значительным содержанием азотной кислоты. Как правило, основным параметром, приводящим к снижению содержания азотной кислоты в выделяемом конденсате, считается время пребывания нитрозного газа в аппарате. Такой вывод исходит из предположения о том, что процесс окисления монооксида азота в диоксид азота начинается на стадии конденсации и является лимитирующим и предопределяющим процесс кислотообразования.

Предлагаемый способ выделения влаги из нитрозного газа обеспечивает значительное уменьшение содержания азотной кислоты по сравнению с известными способами при том же времени контактирования. Таким образом, заявленные параметры придают способу выделения влаги новые свойства.

Заявляемое изобретение поясняется графиком зависимости концентрации азотной кислоты в конденсате от перепада температур для производства гидроксиламиносульфата (смотри чертеж).

Предлагаемый способ выделения влаги реализован следующим образом.

Нитрозный газ, содержащий оксид азота (П), кислород, азот, пары воды с температурой 130 150oC и давлением 0,1 МПа, направляют в трубчатый холодильник-конденсатор первой ступени конденсации. По известным данным парциальных давлений паров над водяными растворами азотной кислоты для принимаемой степени конденсации определяют температуру конденсации. Хладагентом, например водой, подаваемым в межтрубное пространство, поддерживают необходимую температуру конденсации. А температуру хладагента назначают таким образом, чтобы перепад между температурой конденсации и температурой хладагента обеспечивался в интервале 7,5 15oC. При этом из нитрозного газа на первой ступени конденсации выделяется конденсат, содержащий ожидаемое по вышеуказанной формуле количество азотной кислоты. Далее охлажденный нитрозный газ направляют в трубчатый теплообменник-конденсатор второй ступени конденсации, где известным способом выделяют оставшееся количество конденсата.

Конкретный пример реализации предлагаемого способа приведен ниже.

Пример.

Нитрозный газ, полученный парокислородной конверсией аммиака в производстве гидроксиламинсульфата, содержащий /об./:

оксид азота (П) 13,0

водяные пары 85,0

кислород 1,5

азот 0,5

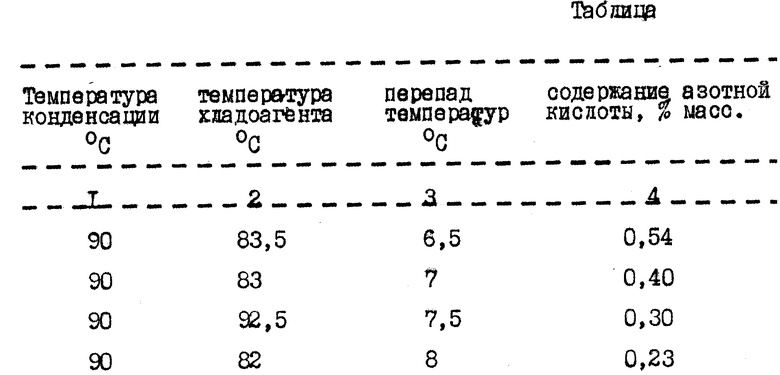

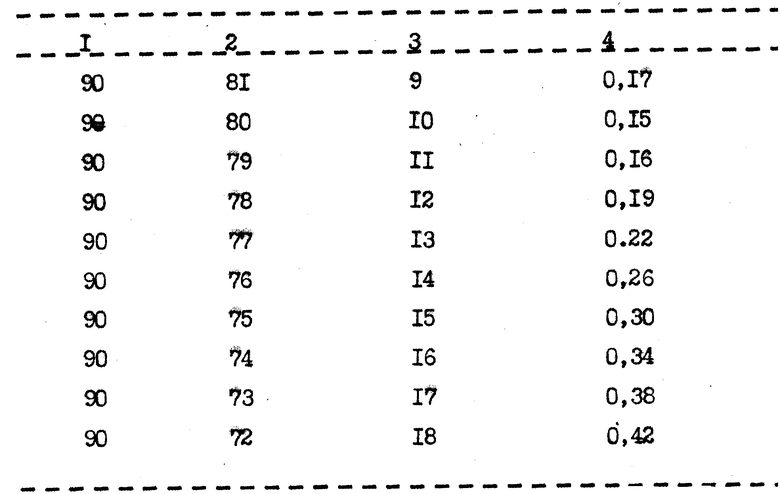

с температурой 130oC под давлением 0,1 МПа направляют через последовательно соединенные по газу трубчатые теплообменники-конденсаторы первой и второй ступеней конденсации. Температура нитрозного газа после первой ступени конденсации 90oC. Теплообменная поверхность составляет для первой и второй ступеней соответственно 0,05 и 0,15 м2. Количество нитрозного газа на входе в первую ступень конденсации 7 нм3/ч. Температуру хладагента изменяют в пределах 72 83,5oC.

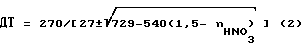

Результаты эксперимента по содержанию азотной кислоты в конденсате первой ступени, уравнение аппроксимации функциональных связей и их характер отражены в таблице, уравнении (2) и графике на чертеже.

В настоящее время в производстве гидроксиламинсульфата перепад температур составляет 50oC и содержание азотной кислоты в конденсате первой ступени 1 мас.

Использование заявляемого изобретения позволяет снизить содержание азотной кислоты в конденсате после первой ступени, что подтверждается результатами в вышеприведенном примере.

Отметим, что конденсат с содержанием азотной кислоты менее 0,3 мас. может быть утилизирован в производстве ГАС на стадии разбавления серной кислоты или использован в качестве абсорбента в производствах азотной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2045471C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2279401C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2259940C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО МОНООКСИДА АЗОТА | 1997 |

|

RU2121964C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2002 |

|

RU2241662C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2324645C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257340C1 |

Изобретение относится к химической технологии и может быть использовано в производстве гидроксиламинсульфата (ГАС) и в других производствах, потребляющих оксиды азота. Цель изобретения - снижение содержания азотной кислоты в конденсате после первой ступени охлаждения. Способ выделения влаги из нитрозного газа, содержащего оксиды азота, водяной пар, кислород и инерты, осуществляется путем ступенчатого охлаждения. Новым в способе выделения влаги является то, что конденсацию паров воды на первой ступени осуществляют, поддерживая перепад между температурой конденсации и температурой хладагента в зависимости от ожидаемого содержания азотной кислоты в конденсате по формуле:  , где ДT - перепад температур между температурой конденсации и температурой хладагента;

, где ДT - перепад температур между температурой конденсации и температурой хладагента;  - содержание азотной кислоты в конденсате, мас. %; A0, A1, A2 - числовые коэффициенты аппроксимирующего уравнения. При этом поддерживают перепад между температурой конденсации и температурой хладагента предпочтительно 7,5 - 15oC. Конденсат с содержанием азотной кислоты менее 0,3 мас.% может быть утилизован в производствах ГАС и азотной кислоты. 1 з.п. ф-лы, 1 ил., 1 табл.

- содержание азотной кислоты в конденсате, мас. %; A0, A1, A2 - числовые коэффициенты аппроксимирующего уравнения. При этом поддерживают перепад между температурой конденсации и температурой хладагента предпочтительно 7,5 - 15oC. Конденсат с содержанием азотной кислоты менее 0,3 мас.% может быть утилизован в производствах ГАС и азотной кислоты. 1 з.п. ф-лы, 1 ил., 1 табл.

где ДТ перепад температур между температурой конденсации и температурой хладагента; содержание азотной кислоты в конденсате, мас.

содержание азотной кислоты в конденсате, мас.

A0, A1, A2 числовые коэффициенты аппроксимирующего уравнения.

| Атрощенко В.И., Каргин С.И | |||

| Технология азотной кислоты | |||

| - М.: Химия, 1970, с | |||

| ДВОЙНОЙ ГАЕЧНЫЙ КЛЮЧ | 1920 |

|

SU288A1 |

| Способ ультразвукового контроля биметаллических труб | 1984 |

|

SU1224715A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1991-03-22—Подача