Изобретение относится к технологии производства концентрированных оксидов азота с содержанием в продукционном газе не ниже 80% объемных и может быть использовано преимущественно в производствах органических продуктов, в которых указанные газы используются в качестве сырья.

Промышленное производство концентрированных оксидов азота базируется на способе окисления аммиака кислородом при атмосферном или повышенном давлении в присутствии водяного пара, который добавляют в реакционную смесь для повышения безопасности процесса.

При окислении аммиака получают реакционный газ, содержащий в основном монооксид азота.

Известен способ получения концентрированного монооксида азота каталитическим окислением газообразного аммиака кислородом в присутствии водяного пара и затем ступенчатым охлаждением газа до температуры около 30oC с образованием кислого конденсата [патент Франции N 1565793, кл. C 01 B, 16.04.68 г.].

Окисление протекает при 850oC, реакционный газ сначала охлаждают до 200oC, затем до 30oC, в результате чего почти все количество содержащегося в нем водяного пара конденсируется. Часть оксидов азота растворяется в конденсате с образованием 7-12%-ной азотной кислоты. При этом несконденсировавшиеся газы являются целевым продуктом и содержат 90% NO. Кислый конденсат, содержащий, кроме HNO3, также оксиды азота и имеющий первоначальную температуру около 30oC, нейтрализуют аммиаком и получают раствор нитрата аммония. Этот раствор затем концентрируют до 40% NH4NO3 в испарителе с использованием для этого процесса теплоты нейтрализации HNO3 аммиаком и теплоты реакционного газа, снимаемого через стенку при охлаждении газа от 850 до 200oC. Образующиеся при упаривании раствора водяные пары подают затем на разбавление газообразной смеси NH3 и O2.

Недостатком способа является использование теплоты охлаждения реакционного газа для получения 40%-ного раствора NH4NO3 из кислого конденсата, поскольку возникает проблема использования этого раствора, который по существу является полупродуктом. Такой способ использования тепла реакционного газа на практике часто оказывается экономически невыгодным.

Известен другой способ получения концентрированного монооксида азота, включающий каталитическое окисление газообразного аммиака кислородом в присутствии водяного пара, первичное охлаждение реакционного газа с утилизацией снимаемого через стенку тепла для производства греющего водяного пара и заключительное охлаждение реакционного газа до температуры около 30oC с образованием кислого конденсата и отдувку острым водяным паром из кислого конденсата оксидов азота с их возвратом в поток реакционного газа [патент РФ N 2045471, кл. C 01 B 21/14, 7.08.91 г.].

Использование тепла реакционного газа для получения греющего водяного пара, который всегда можно использовать во многих основных и смежных производствах, является экономически более оправданным, что выгодно отличает этот способ от предыдущего способа.

Недостатком способа по патенту РФ N 2045471 является повышенный расход острого водяного пара на отдувку оксидов азота из кислого конденсата и соответственно охлаждающей воды. Острый пар тратится в основном на подогрев кислого конденсата от 30oC до точки кипения. Конденсируясь, острый пар увеличивает объем кислого конденсата.

По совокупности признаков и по технической сущности к предлагаемому способу ближе всего подходит другой известный способ получения концентрированного монооксида азота (способ-прототип), в котором отдутые оксиды возвращают в реакционный газ после удаления из него большей части водяных паров.

Способ включает каталитическое окисление газообразного аммиака в присутствии водяного пара, первичное охлаждение реакционного газа с утилизацией снимаемого через стенку тепла для производства греющего водяного пара, промежуточное охлаждение реакционного газа с утилизацией снимаемого через стенку тепла для подогрева кислого конденсата, заключительное охлаждение реакционного газа до температуры 25-40oC с образованием кислого конденсата и отдувку острым водяным паром из кислого конденсата оксидов азота с возвратом их в поток реакционного газа, охлажденного до температуры 25-40oC [патент Германии N 2236341, кл. C 01 B 21/24, 25.07.72].

На первой ступени за счет охлаждения реакционного газа до 150-220oC производится водяной пар. На промежуточной ступени газ охлаждается до 50-80oC за счет контакта через стенку с кислым конденсатом, уже прошедшим стадию отдувки из него оксидов азота. При этом снимаемое тепло используется для упаривания части кислого конденсата до получения 50-65%-ной азотной кислоты. На последней ступени температуру реакционного газа доводят до 25-40oC, применяя для охлаждения воду.

При охлаждении реакционного газа от 150-220oC до 25-40oC образуется несколько потоков кислого конденсата, содержащих от 0,5 до 10% NHO3 и имеющих температуру от 25 до 80oC. Эти потоки объединяются и общей массой подаются в отдувочную колонну, поэтому температура кислого конденсата на входе в колонну всегда значительно меньше 80oC (преимущественно примерно 50oC).

Однако этот способ имеет ряд недостатков. Один из недостатков заключается в использовании теплоты охлаждаемого реакционного газа для концентрирования части кислого конденсата в направлении производства азотной кислоты, которая не всегда может быть использована, что ограничивает возможность применения этого способа.

Другой недостаток, как и по патенту РФ N 2045471, заключается в значительном расходе острого водяного пара на отдувку оксидов азота из кислого конденсата. Острый пар расходуется на разогрев кислого конденсата от его начальной температуры (значительно ниже 80oC) до точки кипения (>100oC).

Основной задачей настоящего изобретения является эффективное использование теплоты охлаждаемого газа для нагрева кислого конденсата перед отдувкой из него растворенных оксидов азота до температуры, близкой к температуре кипения, что обеспечивает резкое сокращение расхода острого пара на процесс отдувки кислого конденсата и охлаждающей воды пропорционально расходу острого пара, уменьшение количества кислого конденсата.

Задача решается тем, что в известном способе получения концентрированного монооксида азота, включающем каталитическое окисление газообразного аммиака кислородом в присутствии водяного пара, первичное охлаждение реакционного газа с утилизацией снимаемого через стенку тепла для производства греющего водяного пара, промежуточное охлаждение реакционного газа с утилизацией снимаемого через стенку тепла для подогрева кислого конденсата, заключительное охлаждение реакционного газа до температуры 25-40oC с образованием кислого конденсата и отдувку острым водяным паром из кислого конденсата оксидов азота с их возвратом в поток реакционного газа, согласно изобретению при промежуточном охлаждении реакционного газа подогревают до 80-120oC кислый конденсат, еще не прошедший через отдувку оксидов азота.

Процесс производства концентрированного монооксида азота согласно независимому пункту формулы изобретения включает следующие стадии:

- окисление аммиака кислородом в присутствии водяного пара; источником кислорода является технический кислород с содержанием преимущественно 95-98% об. ; отношение мольных долей O2 и NH3 в исходной аммиачно-парокислородной смеси составляет номинально 1,35:1;

- охлаждение горячих нитрозных газов от 920-950oC до 200-300oC в котле-утилизаторе;

- охлаждение нитрозных газов от 200-300oC кислым конденсатом с его нагревом до 80-120oC, получаемым при дальнейшем охлаждении нитрозных газов в водяном холодильнике-конденсаторе до 30-40oC, в процессе которого водяные пары из нитрозного газа конденсируются с образованием кислого конденсата; охлажденный от 30-40oC реакционный газ представляет собой концентрированный по монооксиду азота газ с содержанием NO до 85-93% об. (в пересчете на сухой газ);

- отдувку из нагретого кислого конденсата растворенных в нем оксидов азота (NO и NO2) острым паром в отдувочной колонне под давлением, равным давлению на стадии получения реакционного газа (преимущественно в диапазоне 0,1-0,5 МПа абс.). При этом нагрев кислого конденсата перед отдувкой до температуры номинально 80oC соответствует процессу под атмосферным давлением, до 120oC - процессу под повышенным давлением;

- присоединение отдутых оксидов азота (NO и NO2) после отдувочной колонны к основному потоку реакционных газов.

Способ по настоящему изобретению может быть использован в производстве концентрированного монооксида азота независимо от конечной цели его использования:

- в виде концентрированного монооксида азота, например в производстве гидроксиламинсульфата (с содержанием примерно 93% об. в пересчете на сухой газ);

- в виде концентрированной смеси моно- и диоксида азота (NO и NO2), получаемой при дальнейшем специальном окислении части монооксида азота в диоксид кислородом (эта стадия не является предметом способа получения монооксида азота).

Если конечной целью является использование концентрированного монооксида азота без примеси диоксида азота, то способ по настоящему изобретению сочетают с такими известными элементами способов получения нитрозного газа, как гидрирование остатков кислорода в реакционных нитрозных газах после окисления аммиака водородом, направление отдутых моно- и диоксида азота в основной поток реакционного газа до его окончательного охлаждения до 30-40oC.

Если конечной целью использования монооксида азота является получение смеси моно- и диоксида азота, то отдутые оксиды азота согласно настоящему изобретению смешивают с реакционными газами после их охлаждения до 30-40oC (т. е. с концентрированными по монооксиду азота газами), далее их охлаждают до 10-25oC предварительно захоложенной водой. При этом часть отдутого диоксида азота сохраняется в газе без превращения в азотную кислоту, одновременная осушка газа предотвращает превращение части NO в азотную кислоту при окислении его кислородом.

Изложенный прием составляет зависимый от основного пункта 1 дополнительный пункт формулы изобретения.

Использование настоящего изобретения по обоим пунктам формулы имеет преимущество по сравнению с известными способами получения монооксида азота при дальнейшей переработке монооксида азота в смесь моно- и диоксида азота, т.к. позволяет увеличить выход целевого продукта за счет уменьшения превращения части оксидов азота в азотную кислоту.

Ниже приводятся два примера использования способа по настоящему изобретению соответственно изложенным выше направлениям применения полученного монооксида азота.

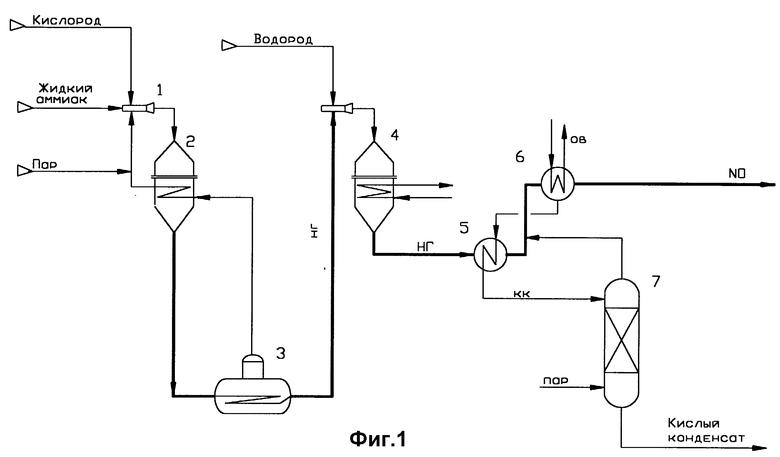

Пример 1 осуществления способа по п.1 формулы (см. фиг. 1).

Приводится пример для наиболее широко распространенного процесса получения монооксида азота:

1. Окисление аммиака проводится под давлением, близким к атмосферному.

2. Концентрация O2 в техническом кислороде составляет 98% об., остальное - инерты N2, Ar.

3. Производится гидрирование остатков кислорода в реакционном газе водородом с целью уменьшения образования NO2.

4. Степень конверсии аммиака 94,0%.

Материальный баланс приводится на 1000 кг NO в целевом продукте.

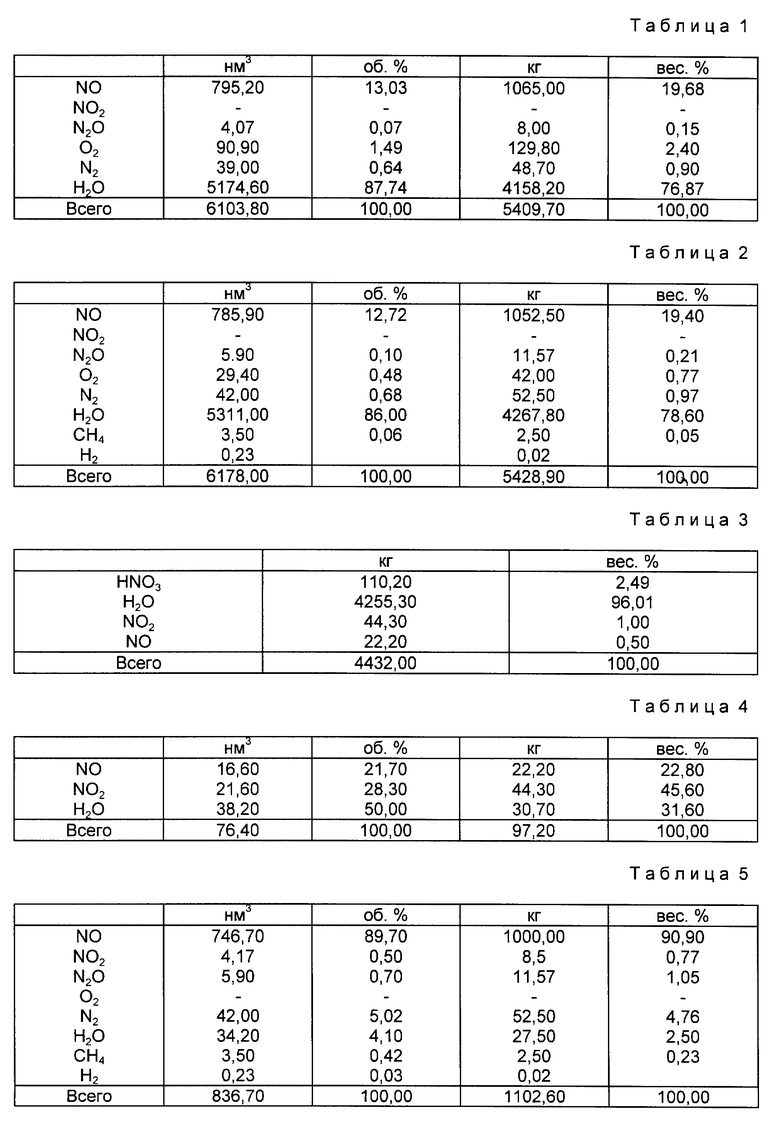

Реакционный газ после окисления аммиака в реакторе 2 и охлаждении в котле-утилизаторе 3 имеет состав, представленный в табл. 1.

В реактор 4 добавляется 13,60 кг водорода.

После гидрирования водородом остатков O2 реакционный газ имеет состав, представленный в табл. 2.

В подогревателе 5 этим газом нагревается кислый конденсат, который получается при охлаждении газа в холодильнике-конденсаторе 6, от температуры 40oC до 80oC.

Состав и количество кислого конденсата на входе в подогреватель 5 и в отдувочную колонну 7 представлены в табл. 3.

При температуре кислого конденсата на верху отдувочной колонны 80oC количество и состав газов на выходе из колонны 7 имеют показатели, представленные в табл. 4.

Эти газы далее присоединяются к основному потоку реакционного газа на входе в холодильник-конденсатор 6.

В холодильнике-конденсаторе 6 газ охлаждается до 30-40oC; в процессе охлаждения водяные пары конденсируются, оставшийся после гидрирования кислород окисляет часть NO в NO2, NO2 взаимодействует с образованием азотной кислоты; в кислом конденсате растворяются моно- и диоксид азота.

На выходе из холодильника-конденсатора 6 получают концентрированный монооксид азота, состав которого приведен в табл. 5.

В отдувочную колонну по тепловому балансу подается примерно 264 кг острого водяного пара. Из них конденсируется 233,3 кг.

После отдувки из колонны 7 выводится кислый конденсат в количестве, представленном в табл. 6.

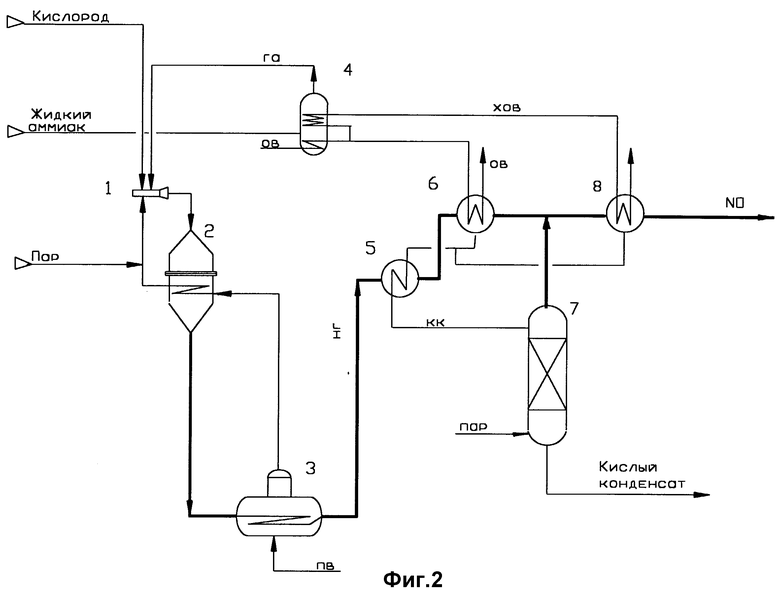

Пример 2 осуществления способа по п.1 и п.2 формулы (см. фиг. 2).

Приводится пример для процесса с неблагоприятными с точки зрения выхода монооксида азота исходными факторами:

1. Концентрация O2 в техническом кислороде составляет 95% об., остальное - инерты N2, Ar.

2. На предприятии отсутствует производство водорода, в связи с чем невозможно осуществить гидрирование остаточного кислорода в реакционном газе.

3. Окисление аммиака осуществляется под повышенным давлением 0,45 МПа.

При принятом давлении степень конверсии NH3 в NO ниже, чем под атмосферным давлением минимум на 2%; принята степень конверсии 92%.

Материальный баланс приводится на 1000 кг NO.

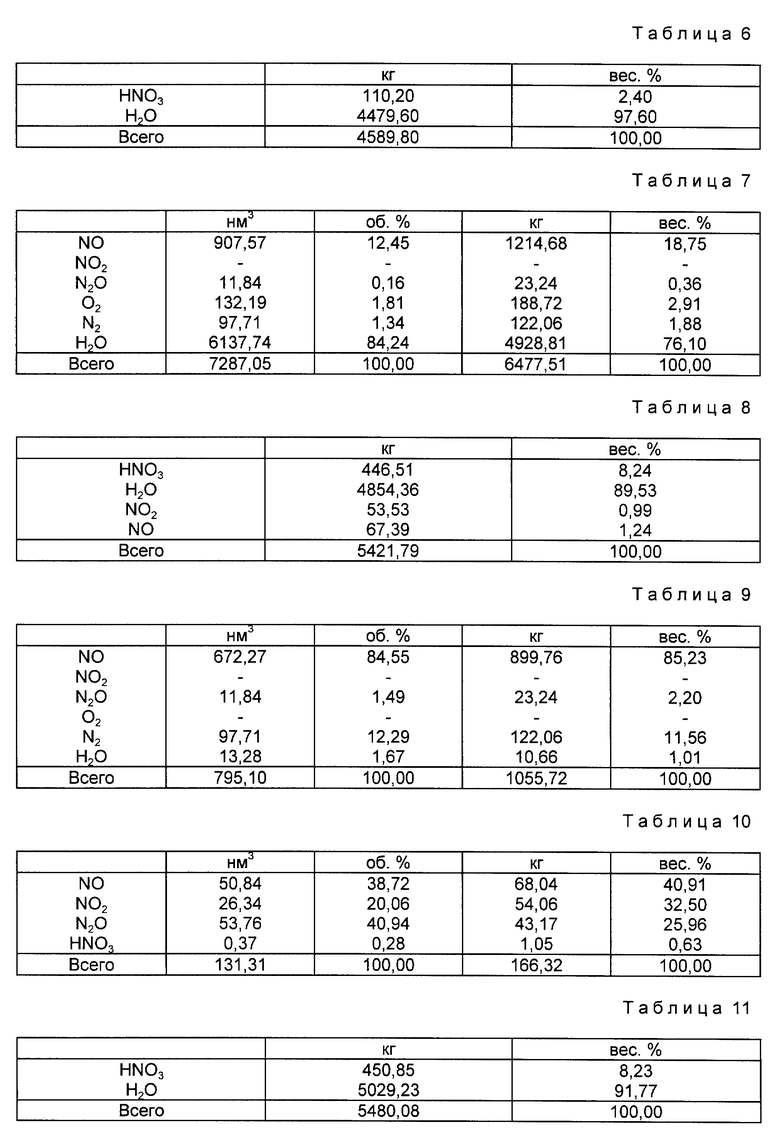

Реакционный газ после окисления аммиака в реакторе 2 и охлаждении в котле-утилизаторе 3 имеет состав, представленный в табл. 7.

Температура реакционных газов 300oC.

Давление 0,45 МПа.

В подогревателе 5 этим газом нагревается от 40oC до 120oC кислый конденсат, который получается в холодильнике-конденсаторе 6.

Состав и количество кислого конденсата представлены в табл. 8.

Согласно тепловому балансу реакционный газ охлаждается до 140oC.

В холодильнике-конденсаторе 6 в ходе охлаждения газа от 140oC до 40oC происходят процессы окисления NO до NO2 с практически полным срабатыванием O2, конденсация водяных паров, образование азотной кислоты, физическое растворение в кислом конденсате части NO и практически всего количества NO2, не вступившего в реакцию кислотообразования.

При температуре газа на выходе из холодильника-конденсатора 6, равной 40oC, и давлении 0,44 МПа равновесный состав газа имеет показатели, представленные в табл. 9.

Кислый конденсат, предварительно подогретый в подогревателе 5 до 120oC, поступает на отдувку в колонну 7.

Газ, выходящий из колонны 7, содержит практически все растворенные в кислом конденсате NO и NO2, так как кислотообразованием при температуре 120oC и отсутствии кислорода в газе можно пренебречь, а также водяной пар в количестве, равновесном по отношению к 8,4%-ному раствору HNO3 при температуре 120oC.

Состав газа на выходе из колонны 7 представлен в табл. 10.

В колонну 7 подается водяной пар с давлением 1,2 МПа и температурой 250oC в количестве, обеспечивающим нагрев кислого конденсата до температуры 135oC, десорбцию NO и NO2, испарение 43,17 кг воды; согласно тепловому балансу это количество составляет примерно 170 кг пара.

Из колонны 7 выходит кислый конденсат, состав которого представлен в табл. 11.

Газы из холодильника-конденсатора 6 и колонны 7 смешиваются.

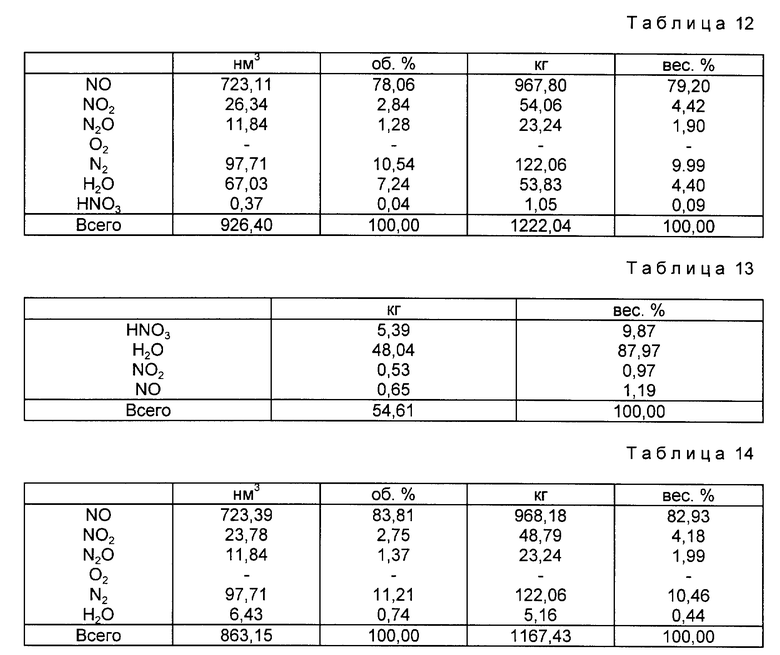

Смесь состава, представленного в табл. 12, направляется в холодильник 8, в котором охлаждается от 54oC до 25oC; отвод тепла осуществляется холодной водой, охлаждаемой в испарителе жидкого аммиака 4; аммиак испаряется при температуре 14oC под давлением 0,7 МПа, вода охлаждается от 27oC до 19oC.

В холодильнике 8 в процессе охлаждения газа происходит конденсация водяных паров и образование HNO3. Согласно расчетам, по условиям равновесия реакции кислотообразования образуется азотная кислота состава, приведенного в табл. 13.

Эта азотная кислота направляется в отдувочную колонну 7.

Равновесный состав газа на выходе из холодильника 8 представлен в табл. 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2279401C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2045471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2324645C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257339C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

Изобретение относится к технологии производства концентрированных оксидов азота из аммиака и кислорода и может быть использовано преимущественно в производствах органических продуктов, в которых указанные газы используются в качестве сырья. Способ включает каталитическое окисление аммиака кислородом в присутствии водяного пара с промежуточным и заключительным охлаждением реакционного газа до 25-40oC с образованием кислого конденсата, его нагрев до 80-120oC и отдувку из него оксидов азота. Изобретение позволяет сэкономить энергоресурсы, а именно свежий водяной пар и охлаждающую воду. Способ особенно эффективен при использовании низкоконцентрированного кислорода и при осуществлении процесса при повышенном давлении. 1 з.п.ф-лы, 2 ил., 14 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| Способ получения окислов азота | 1960 |

|

SU138923A1 |

| Способ получения монооксида азота | 1989 |

|

SU1698187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2045471C1 |

| Способ получения триметилсилоксифосфоний 2,3-бутилендитиофосфатов | 1982 |

|

SU1058970A1 |

Авторы

Даты

1998-11-20—Публикация

1997-08-06—Подача