Изобретение относится к технологии получения диокисда урана и оксидных композиций на его основе, применяемых в ядерной технологии.

Известен способ, согласно которому смеси окислов получают осаждением из растворов смесей диураната аммония и гидроокиси плутония с последующей фильтрацией, сушкой, прокаливанием и восстановлением водорода [1]

Разработанная также способ получения порошка UO2-PuO2 разложением уран-плутониевых нитратов в кипящем слое, состоящем из двух этапов: денитрированиго при 375oC нитратных растворов с получением смеси порошков UO3-PuO2 и последующего восстановления водородом при 600oC до UO2-PuO2 [1]

Однако в настоящее время известны более эффективные технологии получения керамического ядерного топлива.

Разработан способ получения композиции UO2•PuO2 разложением растворов с помощью СВЧ-излучения [2] Смесевой раствор нитратов урана и плутония помещали в широкий плоский сосуд внутри денитратора, поток микроволновой энергии направляли от генератора по волноводу к слою раствора в сосуде, свободная и связанная вода при этом испарялась, нитраты разлагались, давая оксидную композицию PuO2•UO3. Этот продукт перегружали в печь прокалки-восстановления, где доводили до состава PuO2•UO2 [2]

Другим перспективным методом в технологии получения оксидных материалов является разложение распыленных растворов в высокотемпературном теплоносителе.

Наиболее близким к заявленному способу является способ получения оксидных порошков [3] включающий термическое разложение растворов нитрата уранила, который может содержать также нитраты других металлов, в диспергированном состоянии в потоке индукционно генерируемой плазмы. Разложение проводят в восстановительных условиях, которые создают, добавляя к исходному раствору уксусную кислоту, при этом молярное отношение уксусная кислота нитрат-ион поддерживают в пределах 1,0 1,5. Описанный способ получают порошки диоксида урана и смешанного диоксида урана и плутония, а также урана и гадолиния (прототип).

Задачей изобретения является повышение безопасности процесса, а также уменьшение размеров частиц получаемых порошков т снижение давления прессования и температуры спекания при получении изделий из них.

Задачу решают тем, что в способе получения диоксида урана или оксидной композиции на его основе, включающем разложение распыленного нитратного раствора, содержащего металлы, в потоке плазменного теплоносителя в присутствии восстановления соединения, содержащего ацетат-ион, взятого в мольном отношении ацетат-ион к нитрат-иону не менее 1,1, и выделение целевого продукта из полученной пылепарогазовой смеси, в качестве соединения, содержащего ацетат-ион, используют ацетат аммония.

Ацетат аммония вводят в мольном отношении к суммарному содержанию нитрат-ионов в растворе, равном 1,1 1,6.

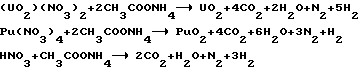

Основные процессы, происходящие при разложении нитратных растворов в плазменном теплоносителе, можно охараткеризовать следующим уравнениям реакций:

Способ осуществляют следующим образом.

Готовят исходный раствор, содержащий нитрат уранила или нитрат уранила и нитрат другого элемента, композицию с оксидом которого собираются получить.

В раствор вводят ацетат аммония в заданном количестве, от 1,1, до 1,6 молей на 1 моль нитрат-иона, присутствующего в растворе.

Установка для переработки раствора включает плазмотрон, форсунки для распыления раствора, реакционную камеру, пылеулавливающее устройство и систему очистки отходящих газов.

Раствор распыляют при помощи форсунок и вводят в контакт с потоком азота, нагретого до состояния низкотемпературной плазмы. При этом происходит разложение нитратов в соответствии с вышеприведенными уравнениями реакций.

Из образовавшейся пылепарогазовой смеси в пылеулавливающем устройстве отделяют целевой продукт, а сбросные газы направляют на очистку.

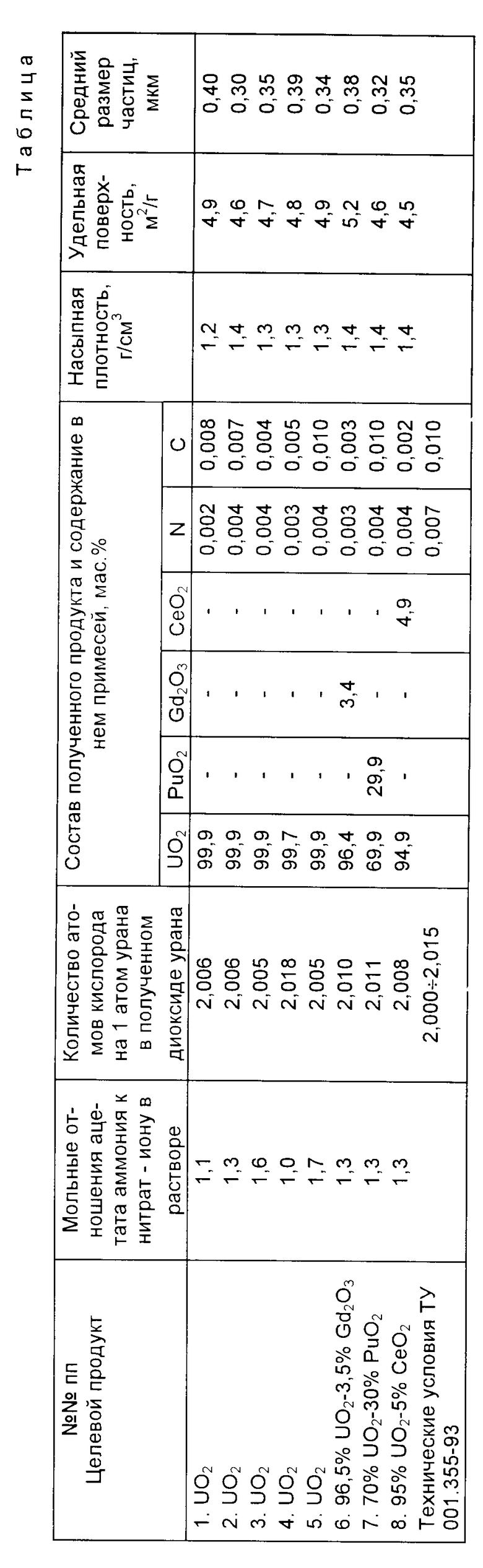

Результаты экспериментов представлены в таблице.

Как видно из таблицы, заявляемый способ позволяет получить порошки диоксида урана и оксидные композиции на его основе, по своим качественным характеристикам соответствующие требованиям технических условий на керамическое ядерное топливо как по содержанию примесей, так и по валентности крана.

Кроме того, размер частиц порошка, полученного заявляемым способом, не превышает 0,5 мкм в сравнении с 0,6 1,2 мкм для порошка, полученного с использованием уксусной кислоты. Режимы, необходимые для получения изделий из порошков, полученных с использованием уксусной кислоты, характеризуются давлением 450 550 МПа при прессовании и температурой 1600 1700oC при спекании, в то время как порошки, полученные заявляемым способом, позволяют снизить эти параметры до 200 250 МПа и 1400 1500 oC соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКА ДИОКСИДА УРАНА | 2011 |

|

RU2472709C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНДИВИДУАЛЬНЫХ И СМЕШАННЫХ ОКСИДОВ МЕТАЛЛОВ | 2013 |

|

RU2543086C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПОРОШКООБРАЗНЫХ ОКСИДОВ МЕТАЛЛОВ ИЗ НИТРАТОВ МЕТАЛЛОВ В ЯДЕРНОЙ ПРОМЫШЛЕННОСТИ | 1996 |

|

RU2175643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ РАСТВОРОВ ОКСИДОВ АКТИНИДОВ | 2012 |

|

RU2494479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО РАСТВОРА ДИОКСИДА ПЛУТОНИЯ В МАТРИЦЕ ДИОКСИДА УРАНА | 2010 |

|

RU2446107C1 |

| СПОСОБ РАСТВОРЕНИЯ МОКС-ТОПЛИВА | 2010 |

|

RU2451639C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ УРАНА И ПЛУТОНИЯ | 2015 |

|

RU2626854C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА УРАНИЛА | 2013 |

|

RU2563480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, ВКЛЮЧАЮЩЕГО ТВЕРДЫЙ РАСТВОР ДИОКСИДА УРАНА И ДИОКСИДА ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ДРУГОГО АКТИНИДА И/ИЛИ ЛАНТАНИДА | 2014 |

|

RU2662526C2 |

Использование: технология получения диоксида урана и оксидных композиций на его основе, применяемых в ядерной технологии. Сущность способа: проводят разложение распыленного нитратного раствора соответствующих металлов, содержащего ацетат аммония в мольном соотношении к суммарному содержанию нитрат-иона в растворе не менее 1,1, предпочтительно 1,1 - 1,6, в потоке плазменного теплоносителя и выделение целевого продукта из полученной пылепарогазовой смеси. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Самойлов А.Г | |||

| Тепловыделяющие элементы ядерных реакторов | |||

| - М.: Энергоатомиздат, 1985, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Туманов Ю.Н | |||

| Низкотемпературная плазма и высокочастотные электромагнитные поля в процессах получения материалов для ядерной энергетики | |||

| - М.: Энергоатомиздат, 1989, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Заявка РФ N 93045344, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1995-12-09—Подача