Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изгот ления легкого пенрматериала с устой чивой формой на основе диспергированного асбеста методом коагуляции гдасперсии асбестовых волокон в пене при помещении ее в ванну с коагуляционным раствором. В результате получают формованные изделия или пени тый жгут объемной массой от 40 до 4ЙО кг/м с пластичными свойствами з. Недостатком этого материаша явля ется необходимость специальной обработки готовой пены в коагуляцйонной в-анне или другим способом, обес печивающим контакт коагуляционного раствора с пеной. Кроме того, нельзя получить рассматриваем способом сложные формованные изделия из пены обладающей определенной текучестью перед соприкосновением с коагуляционным раствором, придающим ей устой чивую форму. Изменение пены после обработки коагуляционным раст вором происходит в основном лишь в направлении увеличения объемной мас сы. Сам метод отверждения пены коагуляционным раствором подразумевает поверхностный контакт при соприкосновении пены и раствора. Отверждение внутренних слоев пены несомненно затруднено. Целью изобретения является созда ние пены, способной сохранять придаваемую ей форму при нанесении на поверхность и сохнуть на воздухе. Поставленная цель достигается те что согласно способу получения теплозвукоизоляционного материала, включающему приготовление дисперсии асбеста в воде, содержащей поверхностно-активные вещества, перемешивание с образованием пены, коагулирование и сушку полученной пены, в приготовленную дисперсию асбеста перед перемешиванием вводят алкилсиликонаты и коагулянты, а коа гулирование проводят перед образованием пены. Кроме того, целесообразно гшкилсиликонаты вводить в количестве 0,5 5 мас.%, а в качестве коагулянтов использовать кислоты, или соли металлов , или их смеси из группы щавелевая кислота, фосфорная кислота, алвзмохромфосфат, хлористый кальций в количестве 0,05-0,4 мас.%. При этом с целью ускорения нйрастания вязкости пены применяют охлаждение в процессе пенообразования до температуры не ниже ОС. С целью .повышения вязкости пены увеличения прочности материала в приготовленную дисперсию асбеста перед перемешиванием вводят тонко измельченный неорганический наполнитель из ряда каолин, графит, вермикулкт, слюда. Согласно способу в качестве алкилсиликонатов используют этил- и метилсиликонаты натрия, растворимые в воде соединения, выпускаемые под маркой гидрофобизирующих кремнийорганических жидкостей ГКЖ-10 и ГКЖ-11 (30%-ные водно-спиртовые растворы) или порошков ГКП-10 и ГКП-11. В качестве алкилсиликонатов могут быть применены также силиконаты натрия или калия с радикалами пропил, бутил и т.д. Использование сочетания алкилсиликонатов и коагулянтов позволяет получить качественно новый материал для изоляции без предварительного формования и высуишвания пен в фор,мах. Кроме того, приобретая пластичHocTb, материал может быть использован в качестве самонесущей изоляции без дополнительной обшивки специальными отделочными плитами, пластиками и т.д. Нарастание вязкости пен в процессе ценообразования может быть ускорено при использовании охлаждения холодной водой, водой со льдом или специальными хладагентают. Полученный материал обладает высокими теплозвукоизоляционными свойствами. Для удаления вспомогательных веществ (ПАВ) желательно производить термообработку изоляции при температурах не ниже . Составляющими теплозвукоиэоляционного материала в этом случае будут лишь неорганические вещества и материал становится негорючим. В зависимости от требований к готовому продукту можно менять объемную массу, прочность и теплоизоляционные свойства материала за счет введения наполнителей. Увеличение устойчивости пены, усиление теплоизоляционных свойств и прочности материала достигают добавлением в систему перед .пенообразованием наполнителей в измельченном виде в количестве до 50 мас.% по отношении к массе готового материала. В качестве наполнителей могут быть использованы каолин, перлит, слюда, графит , вермикулит. Для придания теплоизоляционному материалу гидрофобных свойств в систему перед пенообразованием можно вводить кремний- или фторорганические полимеры в диспергированном состоянии в количестве от 5 до 25 мас.% полимера ко всему количеству неорганического материала в системе. В Качестве дисперсий гидрофобизаторов испальзованы эмульсии полиэтилгидросилоксана (ГКЖ-941) , эмульсии фенилэтоксисилоксана, латексы СКТНВ, фторорганические латексы СКФ и т.д. Для фиксирования полимера проводят термообработку материала при повьацении температуры до , Для каждого из применяемых гидрофобизаторов режим термообработки индивидуален. Так, использование ГКЖ-94 в качестве гидрофобизаторов требует постепенного повьииения температур а до 2 С с выдержкой не Менее 10 мин при этих условиях. Правильно выбранные соотнсхиения ве ществ и режим гидрофобизации позволяет получить гидрофобный и одновре менно негорючий тепяозвукоиэоляционный материал.

В случае необходимости, например при использовании материала при температуре выше , применение объемной гидрофобизации за счет полимеризации кремний- или фторорганических веществ приводит к разpSпиeнию защитных слоев полимеров в непосредственной близости от источника нагрева и выделению даша - продуктов разложения полимеров.

Более универсален метод поверхностной гидаюфобизации материала, защищаюшей материал от воздействия воды и влаги и придающей ему дополнительную прочность. На поверхность материщта наносят любым способом {кистью, напылением, набрызгиванием раствор гидрофобизатора, например полиорганосилокеана, в органическом растворителе или в виде водной дисперсии. Для придания покрытию гидрофобных свойств проводят ступенчатое нагревание до необходимой температуры (не выше ) с выдерживанием при этой температуре от 5 до 60 мин.

Технологически более выгодным является снижение температуры термообработки за счет введения катализатора в раствор или дисперсию гидрофобизирующих веществ или непосредственно в дисперсию перед пенообразованием. Применение таких катализаторов, как тетрабутоксититан, и т.п. позволяет снизить верхнюю температуру нагрева до , а при использовании ЗГ-аминопропилтрйэтоксисилана в качестве катализатора процесс полимеризации и закрепления гидрофобизатора на неорганическом материале проходит при температуре около .

Предлагаемый способ осуществляют следующим образом.

Приготавливают дисперсию асбеста в водной среде в присутствии -анионного ПАВ. Добсшляют в дисперсию вод но-спиртовый раствор зтилсиликоната

натрия (ГКЖ-10) и затем раствор коагулянта. Добавки - неорганические наполнители, дисперсии кремний- или фторорганических веществ - вносят в систему до введения коагулянта, добавляемого в последнюю очередь. Перемешивание осуществляют с помощью смесителя, снабженного мешсшкой, например шнековым импеллером, со скоростью вращения не менее

1000 об/мин. Полученную пену наносят на изолируе1Ф1й объект, оставляют сохнуть на воздухе или сушат, термируют, освобождая от органических веществ, и таким образом получают

легкую и негорючую теплозвукоизолят цию. Для придания теплозвукоизоляционному материалу гидрофобных свойств вносят добавку - кремнийили фторорганический полимер в виде

дисперсии или закрывают поверхность кремнийорганической пленкой, полученной при полимеризации кремнийорганического вещества, нанесенного на изоляцию распылением раствора или

любым другим методом.

П р и м е р 1-. В реактор емкостью 4 л помещгиот 740 мл воды; 40 г асбеста П-5-50; 10 г додецилбензолсульфоната.Смесь перемешивают

без пенообразования 4 ч при . В приготовленную таким образом дисперсию асбеста добавляют 4 мл 50%-ной эмульсии ГКЖ-94, 4 г коллоидного графита и перемешивают смесь при высоких оборотах мешалки, постепенно добавляя 167 МП ГКЖ-10 {30%т-ный водно-спиртовый этилсиликонат натрия, т.е. 5 мас.% в системе), и затем 50 мл 5%-ного раствора алюмохромфосфата (0,25 мас.% в системе). После увеличения кратности пены до 2,5 подключают систему охлаждения и продолжают перемешивание еще 5 мин. Готовую пену наносят на изолируемую

поверхность слоем 25 мм, сушат на ; воздухе и проводят термообработку ин-фракрасными лампами, постепенно увеличивая температуру до .

Полученная таким способом теплозвукоизоляция объемной массой около

40 кг/м обладает негорючестью и гидрофобностью.

Пример2. В приготовленную по примеру 1 дисперсию асбеста до- . бавляют 14 мл ГКЖ-10 (0,5 мас.% в

системе) и перемешивают при высоких оборотах мешалки, добавляют 8 мл 5%-ного раствора щавелевой кислоты. (0,05 мас.% в системе). По достижении кратности, пены 2,5-3 подключают

систему охлаждения и перемешивают еще 5 мин. Готовую пену наносят на | 1гурную металлическую подложку слоем около 20 мм. Высушивают пену ИК-лампами и поднимают температуру

до для удаления органических остатков. В результате получают негорючую теплозвукоизоляцию объемной массой около 20 кг/м . Затем обрабатывают поверхность раствором лака КО-916 в толуоле с последующим нагреванием поверхности до . Полученная полимерная кремнийорганическая пленка на поверхности изоляции придает ей высокую гидрофобность Примерз. В приготовленную по примеру 1 дисперсию асбеста добав ляют 10 г измельченного вермикулита 100 мл ГКЖ-10 (3,2 мас.% в системе) и, перемешивая на высокоскоростной мешалке, постепенно добавляют 40 мл 5%:-ного раствора алюмохромфосфата (0,2 мас.% в системе). По достижении кратности пены 2,5-3 подключают охлаждающую систему, после чего перемешивают еще 5 мин. Готовую пену наносят на - стеклянную вертикальную поверхность и высушивают на воздухе Полученную теплозвукоизоляцию объемной массой около 40 кг/м подвергают поверхностной обработке водной емуль сией ГКЖ-94, содержащей кат-апиэатор jj-аминопропилтриэтоксисилан, придающий материалу гидрофобные свойства 5ез термообработки. Пример 4. В приготовленную по примеру 1 дисперсзию асбеста добав ляют 90 мл 50%-ной эмульсииtГКЖ-94, 40 г измельченного каолина, 120 мл ГКЖ-10 (3,4 мас.% в системе). Перемешивают смесь на высокоскоростной мешалке, постепенно, добавля 80 мл 5%-него раствора алюмохромфос фата (0,4 мас.% в системе). Пена го това по достижении кратности 2. Переносят пену в фигурную форму и выс шивают до , удаляя при этом органические остатки и полимеризуя ГКЖ-94. Полученный теплозвукоизоляционный материал заданной фор объемной массой около 65 кг/м гидрофобен и негорюч. Пример 5. В реактор емкостью 4 л помещают 740 мл воды, 40 г асбеста П-5-50; 10 г додецилбензолсульфоната. Смесь перемешиваю без пенообразования в реакторе с мешалкой 60 об/мин 4 ч при . В приготовленную дисперсию асбеста добавляют 48 г измельченной слюды (50 мас.% в готовом материале) и 14,2 мл товарного 30%-ного водноспиртового раствора метилсиликоната ГКЖ-И или приготовленного водного раствора гидрофобизирующего кремнийорганического порошка ГКП-11 (0,5 мас.% в системе). Смесь переносят в пенообразователь со шнековой мешалкой (1400 об./мин) и через 10 мин перемешивания добавляют 35,5 мл 10%-ного раствора хлористого кальция (0,4 мас.% в системе). Перемешивание заканчивают после увеличения кратности пены до 2,5. Готовую вязкую пену, которая не течет и не выделяет стекающей жидкости, наносят на алюминиевую пластину изолируемого нагревателя слоем 20 мм и оставляют сохнуть на воздухе в течение 20 ч. Затемвключают нагреватель, поднимают температуру до ,удаляя при этом органику из слоя изоляции. Получаемая таким образом теплоизоляция объемной массой 30 кг/м обладает негорючестью, , имеет заданную первоначальную форму. Примере. В приготовленную по примеру 1 дисперсию асбеста добавляют 105,5 мл 30%-ного водного раствора этилсиликоната натрия ГКП-10 (3,5 мас.% в системе) и после перенесения смеси в пенообразователь 4,5 мл 10%-ной фосфорной кислоты (0,05 мас.% в системе), перемешивают в пенообразователе со скоростью вращения мешалки 1600 об./мин в течение 20 мин при комнатной температуре и затем 10 мин при охлаждении с температурой хладагента (вода со льдом) . Готовую вязкую пену, которая не течет и не выделяет жидкости, наносят на стеклянную вертикальную пластину слоем 10 мм и оставляют сохнуть сутки на воздухе. Получаемая теплоизоляция объемной массой 20 кг/см не изменяет первоначальной формы. В таблице приведены результаты физико-механических показателей получаемых изделий.

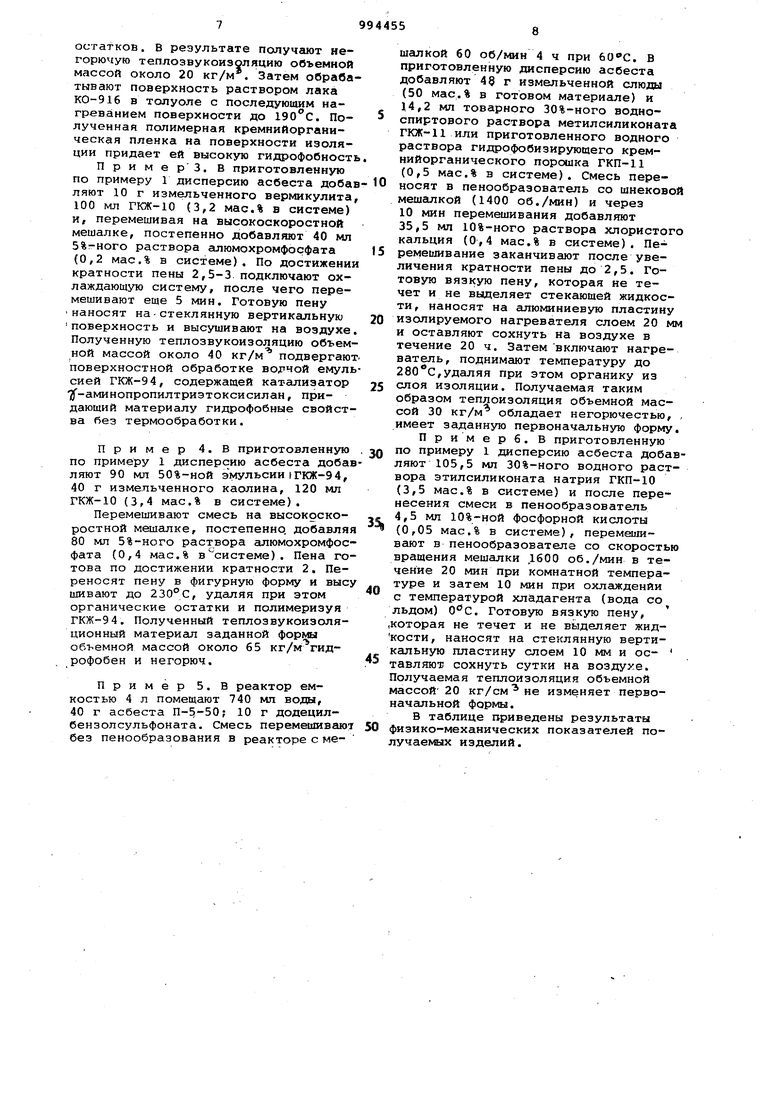

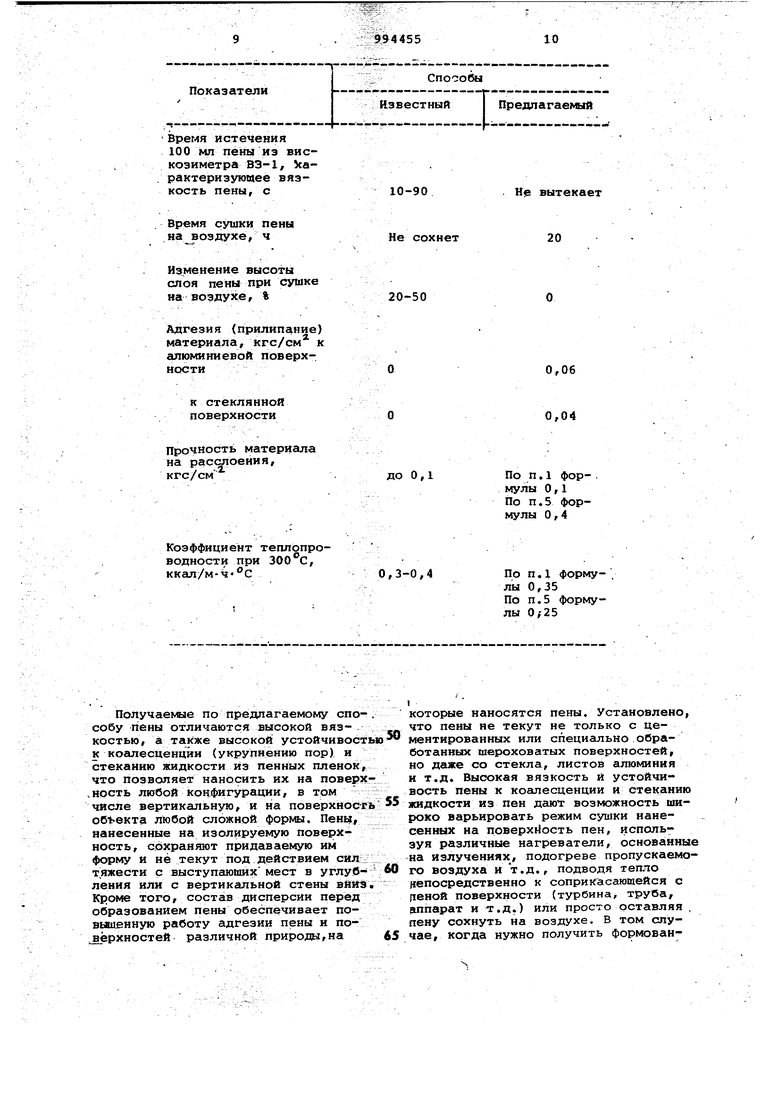

Время истечения 100 мл пены из вискозиметра ВЭ-1, kaрактеризующее вязкость пены, с

Время сушки пены на воздухе, ч

Изменение высоты слоя пены при сушке на воздухе, %

Адгезия (прилипание) материала, кгс/см к алюминиевой поверхности

к стеклянной поверхности

Прочность материала на рас у1оения, кгс/см

Коэффициент теплопроводности при , ккал/м-Ч С

10-90

Не вытекает

Не сохнет

20

20-50

0,06

0,04

0,1

По п.1 формулы 0,1 По п.5 формулы 0,4

По п.1 формулы 0,35 По п,5 формулы О,-25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобного теплозвукоизоляционного материала | 1978 |

|

SU887552A2 |

| Теплозвукоизоляционная масса | 1981 |

|

SU1011614A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕГОРЮЧЕГО НЕТОКСИЧНОГО ТЕПЛОЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТОНКОДИСПЕРСНОЙ МИНЕРАЛЬНОЙ ПЕНЫ | 2012 |

|

RU2502710C2 |

| Способ получения теплоизоляционного материала | 1986 |

|

SU1468886A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ГИДРОФОБИЗАТОРА - АЛКИЛСИЛИКОНАТА ЩЕЛОЧНОГО МЕТАЛЛА | 2002 |

|

RU2204571C1 |

| ОГНЕСТОЙКИЙ ПОРИСТЫЙ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2344109C1 |

| Теплоизоляционный материал | 1978 |

|

SU876630A1 |

| Легкий теплозвукоизоляционный материал | 1982 |

|

SU1224288A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2151115C1 |

| СВЯЗУЮЩАЯ ВОДОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА | 2005 |

|

RU2309921C2 |

Получаемые по предлагаемому способу -пены отличаются высокой вязкостью, а также высокой устойчивост к коалесценцйи (укрупнению пор) и стеканию жидкости из пенных пленок, что позволяет наносить их на поверх . ность любой кoнJфигypaции, в том числе вертикальную, и на поверхност объекта любой сложной формы. Пены, нанесенные на изолируемую поверхность, сохраняют придаваемую им форму и не текут под действием сил тяжести с выступающих мест в углубления или с вертикальной стены вниз Кроме того, состав дисперсии перед ое5разованием пены обеспечивает повьииенную работу адгезии пены и по ерхностей различной природы,на которые наносятся пены. Установлено, что пены не текут не только с цементированных или специально .обработанных шероховатых поверхностей, но даже со стекла, листов алюминия и т.д. Высокая вязкость и устойчивость пены к коалесценцйи и стеканию жидкости из пен дгиот возможность широко варьировать режим сушки нанесенных на поверхность пен, используя различные нагреватели, основанные на излучениях, подогреве пропускаемого воздуха и т.д., подводя тепло (1ёпосредственно к соприкасающейся с гхеной поверхности (турбина, труба, аппарат и т.д.) или просто оставляя , пену сохнуть на воздухе. В том случае, когда нужно получить формованный изоляционный материал для определенных целей отдельно от иэолируе мой поверхности, готовую пену помешают в форму и сушат ее. При необходимости изоляция может быть защищена с поверхности любыми покрытиями (масляная краска, полиме риэованная кремнийорганическая плен ка, облицовка различными декоративными материалами). Изготовленные предлагаемым спосо бом материалы пригодны для всех случаев, где необходимы высокие теп лоизоляционные свойства, малая объе ная масса, огнестойкость, хорошее звукопоглощение. Предлагаемый способ получения теплозвукоизоляционного материала может найти применение в судостроении, авиационной и ракетной промышленности, энергетике, проквьшшенном строительстве, вагоностроении, криогенной технике и т.д. Формула изобретения 1. Способ получения теплозвукоизоляционного материгша, включающий приготовление дисперсии асбеста в воде/ содержащей поверхностно-активные вещества, перемешивание с образованием пены, коагулирование и сушку полученной пены, о т л и ч аюший с я тем, что, с целью создания пены, способной сохранять придаваемую ей форму при нанесении на поверхность и сохнуть на воздухе ч поиготовленную гГиспёрсию асбеста перед перемешиванием вводят алкилсиликонаты и коагулянты, а коагулирование проводят перед образованием пены. 2.Способ ПОП.1, отлича ющ и и с я тем, что алкилсиликонаты вводят в количестве 0,5-5 мас.%. 3.Способ по ПП.1И 2, отличающийся тем, что в качестве коагулянта используют кислоты или соли металлов, или их смеси из группы щавелевая кислота, фосфорная кислота, алюмохромфосфат, хлористый кальций в количестве 0,050,4 мас.%. 4.Способ по пп.1-3, о т л и чающийся тем, что, с целью ускорения нарастания вязкости пены, применяют охлаждение в процессе пенообразования до температуры не ниже О С. 5.Способ по пп.1-4, отличающийся тем,что, с целью повышения вязкости пены и увеличения прочности материеша, в приготовленную дисперсию асбеста перед перемешиванием вводят тонкоизмельченный неорганический наполнитель из ряда каолин, графит, вермикулит, слюда. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 724485, кл. С 04 В 43/04, 1980. 2.Авторское свидетельство СССР 887552, кл. С 04 В 43/04, 1978. 3.Заявка ФРГ № 2127668, кл. SO в 9/01, 1971 (прототип).

Авторы

Даты

1983-02-07—Публикация

1980-12-11—Подача