Изобретение относится к устройствам для восстановления основания щебеночного балластного слоя железнодорожного пути, содержащим опирающуюся на ходовые тележки машинную раму, оборудованную рельсоподъемным устройством, выполненное с возможностью перестановки по высоте устройство для удаления находящегося под путем щебня и ленточно-конвейерное устройство для введения гравелистого песка.

В американском патенте N 4357874 описана установка для восстановления полотна, состоящая из двух, независимых друг от друга путеукладчиков. Каждый из этих двух путеукладчиков с мостообразной машинной рамой содержит на одном конце гусеничное шасси, к которому с двух сторон присоединено транспортное средство подвижного состава. В начале восстановления полотна с помощью первого путеукладчика поднимается путевая решетка, перекрывающая ремонтный просвет, и подается на примыкающий путь. Затем с помощью очистного устройства, находящегося на втором путеукладчике, удаляется загрязненная щебенка. На следующем этапе опять рабочим циклом, выполняемым первым путеукладчиком, вносится и уплотняется песок и новый щебень на пустом участке. В завершении работы путевая решетка снова укладывается на восстановленный участок. Такой способ пригоден для восстановления коротких отрезков пути.

Согласно кодексу УИК N 722Е от 01.01.90 г. Международного союза железнодорожников, стр. 11, известен другой способ улучшения полотна путей. При этом на первом технологическом цикле полностью убирают загрязненную щебенку с помощью балластоочистительной машины. Вынутый материал частично складывают по сторонам или загружают в вагоны элеваторного типа. На следующем этапе расчищенное земляное полотно выравнивается, в данном случае укладывается "геотекстиль", а не земляное полотно - железнодорожный путь. Далее из саморазгружающихся вагонов выгружают гравийно-песочную смесь и распределяют на нужной высоте с помощью планировочной машины. Последующий этап осуществляется шпалоподбойным рихтовщиком пути, с помощью которого путевая решетка поднимается и шпалоподбойными пикелями уплотняется гравийно-песочная смесь под шпалами. В заключение производятся разгрузка щебня из саморазгружающихся вагонов, подъем пути, подбивка шпал и коррекция положения пути.

Наконец, из немецкого патента N DE 4237712 A1 известна еще одна установка для восстановления основания балластного слоя железнодорожного пути. Она состоит из двух отделенных друг от друга путеукладчиков, причем первый оборудован очистным устройством для удаления старого щебня, а второй - рельсоподъемными устройствами, а также планировочным и уплотняющим устройством.

Известно устройство для восстановления основания щебеночного балластного слоя железнодорожного пути, содержащее раму, опирающуюся на ходовые тележки, установленные на раме рельсоподъемное устройство, устройство для удаления находящегося под железнодорожным путем щебня, установленное с возможностью перестановки по высоте приводами, и ленточно-конвейерное устройство для введения гравелистого песка (см. патент США N 4479439, кл. E 01 B 27/10, 1984 г.).

С помощью этой установки путь примерно посредине между транспортными средствами (тележками), стоящими на рельсах, поднимается, а находящийся внизу грязный щебень непрерывно удаляется. Параллельно этой операции идет непрерывная подача песка, который сбрасывается на путь и через секции шпал попадает на очищенное земляное полотно. Одновременно с этим на уплотненный слой сбрасывается и выравнивается новый щебень.

Технический результат изобретения состоит в повышении его эффективности благодаря осуществлению простого и более экологичного восстановления основания щебеночного балластного слоя железнодорожного пути в процессе производительного непрерывного рабочего движения вперед.

Для достижения указанного технического результата устройство для восстановления основания щебеночного балластного слоя железнодорожного пути, содержащее раму, опирающуюся на ходовые тележки, установленные на раме рельсоподъемное устройство, устройство для удаления находящегося под железнодорожным путем щебня, установленное с возможностью перестановки по высоте приводами, и ленточно-конвейерное устройство для введения гравелистого песка, снабжено вторым устройством для удаления находящегося под железнодорожным путем щебня, установленным на раме с возможностью перестановки по высоте приводами, и двумя ленточно-конвейерными устройствами для транспортирования старого щебня, предназначенными для соответствующих устройств для удаления находящегося под железнодорожным путем щебня, при этом последние устройства разнесены вдоль рамы и расположены между ходовыми тележками.

Благодаря наличию двух очистных устройств в пределах рабочей зоны при повышенной производительности очистки щебеночного балласта выгодным образом возможно экономичное повторное использование еще пригодного щебня. Благодаря его захвату посредством собственного очистного устройства существует возможность захвата лишь верхнего слоя щебеночного балласта и полного удаления нижнего, смешанного с землей слоя посредством соответствующего второго ленточного транспортерного узла. Поскольку оба очистных устройства находятся в пределах приподнятого участка пути, можно в зависимости от степени загрязнения или также необходимого количества щебня быстро изменить высоту слоя, обработанную первым очистным устройством. Кроме того, благодаря использованию собственного заднего очистного устройства можно без проблем формировать освобожденное земляное полотно относительно низко, так что укладка защитного слоя полотна возможна без изменения абсолютного положения пути.

Разгрузочный конец ленточно-конвейерного устройства для транспортирования старого щебня, предназначенного для устройства для удаления находящегося под железнодорожным путем щебня, расположен на переднем по направлению работы конце устройства для восстановления основания щебеночного балластного слоя железнодорожного пути.

Устройство для восстановления основания снабжено установленной на раме камнедробилкой с загрузочным отверстием, а разгрузочный конец ленточно-конвейерного устройства для транспортирования старого щебня, предназначенного для второго устройства для удаления находящегося под железнодорожным путем щебня, расположен в зоне упомянутого загрузочного отверстия.

Рама выполнена из двух частей, соединенных между собой посредством универсального шарнира, причем устройство для удаления находящегося под железнодорожным путем щебня и второе устройство для удаления находящегося под железнодорожным путем щебня установлены на соответствующих частях рамы.

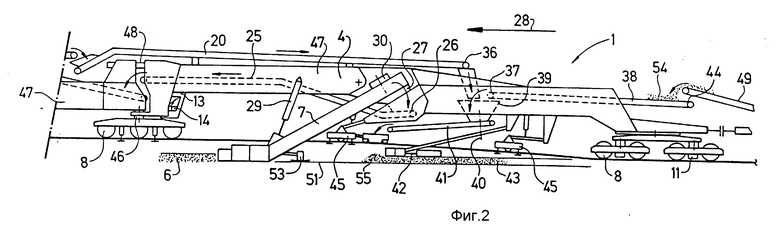

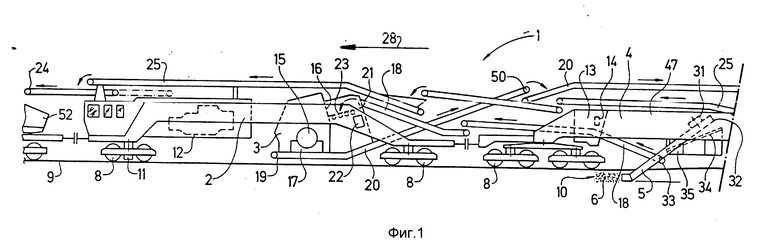

На фиг. 1 представлена в направлении по ходу работы передняя часть устройства для восстановления основания щебеночного балластного слоя ж/д пути; на фиг. 2 - задняя часть устройства согласно фиг. 1.

Устройство 1 содержит переднюю машинную раму 2 с камнедробящим устройством 3 и заднюю машинную раму 4 с устройством 5 для удаления находящегося под железнодорожным путем щебня 6 с идущим за ним в направлении по ходу работы главным устройством 7 для удаления находящегося под железнодорожным путем старого щебня 6. Обе машинные рамы 2 и 4 передвигаются на тележке 8 по путям (рельсам) 9, лежащим на щебеночном балласте 10. Для электропитания ходовых 11 и различных других приводных механизмов предусмотрен центральный энергоблок 12. В целях удобного наблюдения и управления устройствами 5 и 7 непосредственно впереди идут рабочие кабины 13 соответственно с устройством управления 14.

Камнедробилка 3, оборудованная для размельчения старого щебня 6 приводом 15, имеет загрузочное отверстие 16 и выпускное отверстие 17. Загрузочное отверстие 16 предназначено для первого ленточно-конвейерного устройства 18 для транспортировки старого щебня 6, а выпускное отверстие снабжено приемным концом 19 второго ленточно-конвейерного устройства 20, проходящего в продольном направлении машинной рамы 2. Между загрузочным отверстием 16 и разгрузочным концом 21 первого ленточно-конвейерного устройства 18 предусмотрен просеивающий агрегат 23, соединенный с виброприводом 22. На переднем конце установки 1, обозначенном стрелкой 28 в рабочем направлении, находится разгрузочный конец 24 третьего ленточно-конвейерного устройства 25, проходящего в продольном направлении машины. Его приемный конец 26 занимает место под разгрузочным концом 27 главного устройства 7. Оба устройства 5 и 7 находятся между двумя тележками 8, расположенными на конце задней машинной рамы 4, причем главное устройство 7, регулируемое приводами 29 по высоте и по флангам и несущее вибропровод 30, расположено после устройства 5 по ходу работы. Это устройство 5, также регулируемое приводами по высоте и флангам и имеющее один вибропривод 31, снабжено просеивающим агрегатом 34 с виброприводом 36, расположенным между разгрузочным 32 и приемным концом 33 первого ленточно-конвейерного устройства 18.

Разгрузочный конец 36 второго ленточно-конвейерного устройства 20 для вывода измельченного щебня из камнедробилки 3, а также разгрузочный конец 37 четвертого ленточно-конвейерного устройства 38 для введения песка снабжен общим осыпным бункером 39. Он располагается над поворотным ленточным транспортером 41, установленным на задней машинной раме 4 с возможностью разворота вокруг вертикальной оси 40. Разгрузочный конец транспортера 41 размещен непосредственно перед планировочным и уплотняющим устройством 42 для планирования и уплотнения защитного слоя 43. Приемный конец 44 четвертого ленточно-конвейерного устройства 38 предусмотрен на заднем конце машинной рамы 4.

Задняя машинная рама 4 соединена с двумя рельсоподъемными устройствами 45, отстоящими друг от друга в продольном направлении машины. На участке средней тележки 8 находятся соединенные шарниром 46 две части рамы 47 задней машинной рамы 4, сдвигаемые относительно друг друга с помощью шпиндельного привода 48. Тем самым средняя тележка 3 в рабочем положении может быть убрана со щебеночного балласта 10.

Далее работа устройства 1 описана более детально.

Устройство 1 в рабочем положении непрерывно продвигается в направлении стрелки 28, причем рельсы 9 с помощью рельсоподъемников 45 поднимаются на участке задней машинной рамы 4. С помощью бесконечной цепи устройства 5, заведенной вокруг рельсов 9, верхняя часть щебеночного балласта 10 или старой щебенки 6 вынимается и разгрузочным концом 32 сбрасывается на просеивающий агрегат 34. Посредством этого агрегата отделяется поднятая вместе со старой щебенкой 6 порода и через отверстие сбрасывается прямо на остатки щебеночного балласта 10. От сита 34 поднятая старая щебенка 6 попадает на первое ленточно-конвейерное устройство 18 и от него на просеивающий агрегат 23. Из него просев (мелкая щебенка) попадает непосредственно на второе ленточно-конвейерное устройство 20. Остатки старого щебня 6 через загрузочное отверстие 16 подают на камнедробилку 3, где они размельчаются до желаемой, регулируемой по выбору величины зерна. Размельченный старый щебень 6 через выпускное отверстие 17 подают, наконец, на второе ленточно-конвейерное устройство 20, которое сбрасывает его в ссыпной бункер 39.

В бункере 39 по четвертому ленточно-конвейерному устройству 38 идет и песок, подаваемый с грузовых платформ 49. В бункере 39 размельченный старый щебень 6 и песок путем управления приводами 50 ленточных транспортеров смешивают в желаемой пропорции и по поворотному ленточному транспортеру 41 подают на земляное полотно 51.

Земляное полотно 51 путем удаления остатков старого щебня 6 балластного слоя 10, а также в данном случае части дорожного основания очищается с помощью главного устройства 7. Это устройство также содержит бесконечную, заведенную вокруг рельсов 9 цепь, которая сбрасывает остатки старой щебенки 8 на третье ленточно-конвейерное устройство 25. На участке разгрузочного конца 24 старая щебенка 6 загружается на платформу. Расчищенное и спланированное земляное полотно 51 уплотняют с помощью уплотняющего устройства 53. Непосредственно за этим насыпают гравелистый песок основания балласта 55, приготовленного путем перемешивания размельченного старого щебня 6 с песком 54, планируют и уплотняют соответствующим устройством 42. Прямо перед задней тележкой 3 задней машинной рамы 4 на уплотненный защитный слой 43 кладут рельсы 9. В завершении рабочего цикла на путь 9 насыпают новый щебень, путь 9 поднимают и подбивают попавший тем самым под него щебень.

Использование: при ремонте железнодорожного пути. Сущность изобретения: устройство содержит раму, опирающуюся на ходовые тележки, установленные на раме рельсоподъемное устройство, ленточно-конвейерное устройство для введения гравелистого песка, два устройства для удаления находящегося под железнодорожным путем щебня и два ленточно-конвейерных устройства для транспортирования старого щебня, предназначенные для соответствующих устройств для удаления находящегося под железнодорожным путем щебня, которые установлены на раме с возможностью перестановки по высоте приводами, разнесены вдоль рамы и расположены между ходовыми тележками. 3 з.п. ф-лы, 2 ил.

| US, патент, 4479439, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-10—Публикация

1995-08-30—Подача