Изобретение относится к устройствам для ремонта железнодорожного пути.

Известна машина для обработки рельсовых скреплений железнодорожного пути, содержащая опирающуюся на ходовые тележки раму, смонтированные на ней силовую установку, инструментальную раму, опирающуюся на ролики с ребордой и установленную с возможностью перемещения вдоль рамы приводами, рабочие органы, расположенные на инструментальной раме, и блок управления рабочими органами и приводами (патент СССР N 656539, кл. E 01 B 29/28, 1979).

Целью изобретения является повышение производительности путем сокращения времени для ориентирования рабочих органов над обрабатываемыми рельсовыми скреплениями.

Для этого машина для обработки рельсовых скреплений железнодорожного пути, содержащая опирающуюся на ходовые тележки раму, смонтированные на ней силовую установку, инструментальную раму, опирающуюся на ролики с ребордой и установленную с возможностью перемещения вдоль рамы приводами, рабочие органы, расположенные на инструментальной раме, и блок управления рабочими органами и приводами, снабжена приводными рельсовыми зажимами для фиксации машины на рельсах, инструментальная рама выполнена в плане Т-образной и прикреплена свободным концом продольной балки к передней части рамы по направлению работы машины, причем поперечная балка инструментальной рамы установлена на ее продольной балке с возможностью поворота вокруг вертикальной оси приводом, а рабочие органы и указанные зажимы установлены на поперечной балке инструментальной рамы.

Кроме того, продольная балка инструментальной рамы прикреплена к раме машины шарнирно при помощи рычагов, которые соединены с указанными приводами перемещения, инструментальная рама установлена с возможностью перемещения вдоль рамы машины на расстояние, соответствующее расстоянию между продольными осями смежных шпал, при этом на поперечной балке инструментальной рамы смонтированы четыре рабочих органа для обработки рельсовых скреплений на одной шпале с обеих сторон рельсов, причем каждый рабочий орган установлен с возможностью перестановки по высоте индивидуальным приводом, при этом приводные рельсовые зажимы для фиксации машины на рельсах состоят из поворотных вокруг продольных горизонтальных осей приводами крюков для взаимодействия с нижней стороной головки рельса, расположенных с противоположной от реборды стороны соответствующего ролика, а инструментальная рама установлена на раме машины с возможностью перестановки относительно нее по высоте приводом.

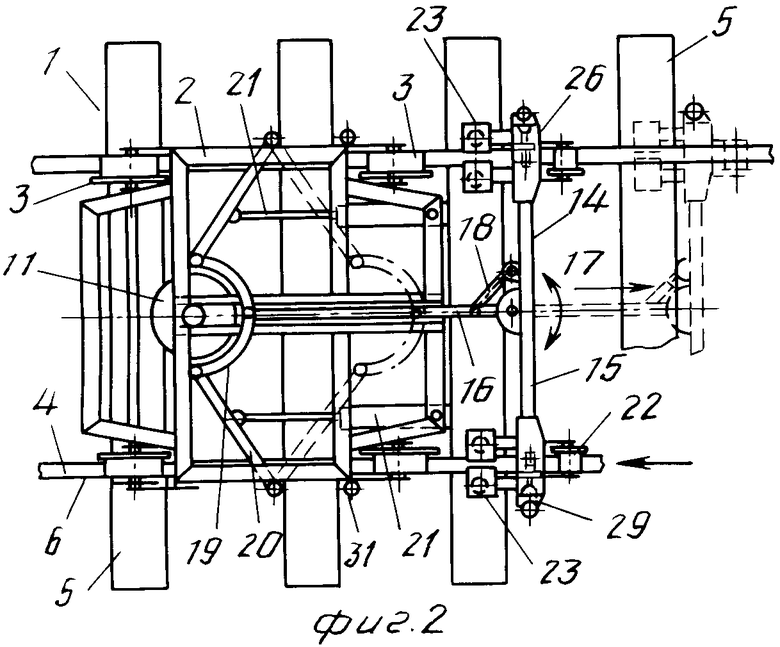

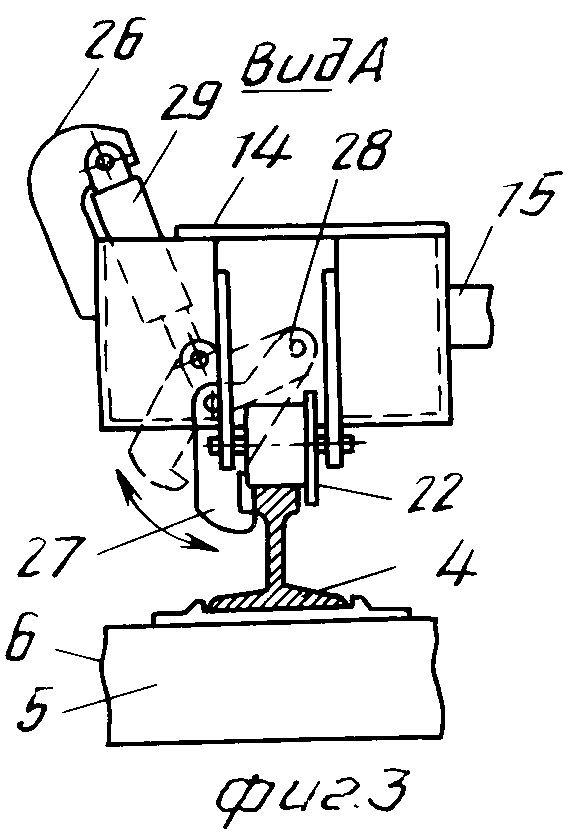

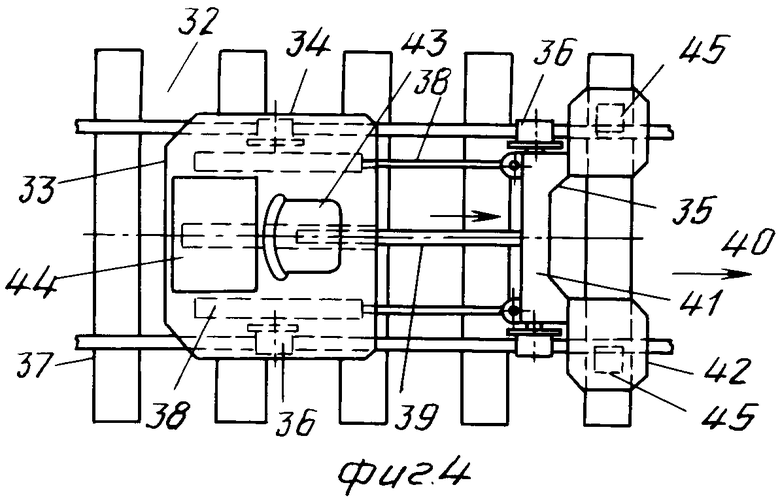

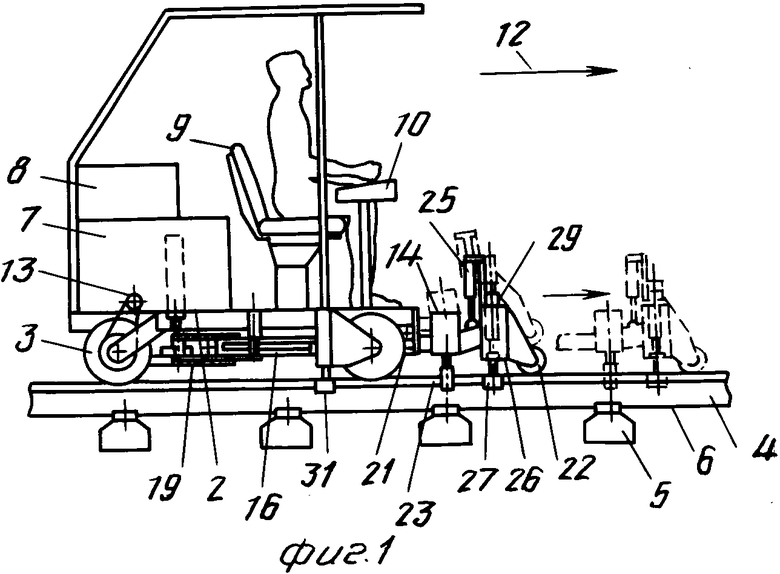

На фиг. 1 изображена машина для обработки рельсовых скреплений железнодорожного пути, общий вид; на фиг. 2 - то же, в горизонтальном сечении; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вариант выполнения машины, вид сверху на раму машины и инструментальную раму.

Машина 1 для обработки рельсовых скреплений железнодорожного пути (фиг. 1 и 2) имеет раму 2, которая через рельсовые ходовые тележки 3 опирается на образованный из рельсов 4 и шпал 5 путь 6. На раме 2 расположены силовая установка 7, гидроагрегат 8, а также сидение 9 оператора с блоком 10 управления и контрольными устройствами. Кроме того, предусмотрено поворотное устройство 11, с помощью которого машина 1 может подниматься с пути 6 и поворачиваться в противоположное направление. Стрелка 12 показывает рабочее направление машины 1. Гидростатический ходовой привод 13 служит для перестановочного перемещения машины.

На переднем в рабочем направлении конце рамы 2 находится инструментальная рама 14, выполненная в плане Т-образной. Поперечная 15 и продольная 16 балки рамы 14 шарнирно соединены друг с другом и могут поворачиваться одна относительно другой вокруг поворотной оси 17, проходящей перпендикулярно плоскости пути 6. Для этого служит гидравлический поворотный привод 18. Продольная балка 16 рамы 14 ее задним в рабочем направлении концом через рычаги 19 и 20 соединена с рамой 2. Рычаги 19 и 20 представляют собой в основном одноплечие рычаги, неподвижная точка поворота которых соответственно находится на раме 2. Гидравлические приводы 21 продольной перестановки шарнирно присоединены одним концом к раме 2, а другим концом со стороны поршня к рычагам 20. Положение точек шарнирного присоединения на рычагах 20 выбрано таким, что перемещение поршней приводов 21 на определенную величину хода имеет следствием намного большее по сравнению с этим перемещение инструментальной рамы 14 в продольном направлении пути.

Поперечная балка рамы 14 направляется по рельсам 4 с помощью роликов 22 с ребордой. На этой балке установлены четыре рабочих органа 23 для обработки рельсовых скреплений на одной шпале 5 с обеих сторон рельсов 4. Рабочие органы 23 являются шпинделями для завинчивания болтов или гаек. Органы 23 могут переставляться в поперечном направлении пути 6 для того, чтобы можно было отрегулировать их на требуемое расстояние до середины рельса, и через гидравлические приводы 25 могут индивидуально переставляться по высоте, а также гидравлически приводиться. Энергоснабжение этих, а также всех других гидроприводов машины 1 осуществляют через гидроагрегат 8, управление которым проводится через блок 10 оператором.

На поперечной балке инструментальной рамы 14 (фиг. 3) установлены приводные рельсовые зажимы 26, имеющие на каждый рельс 4 по одному крюку 27 для взаимодействия с нижней стороной головки рельса. Этот крюк может поворачиваться вокруг оси 28, проходящей в продольном направлении пути, и для этой цели соединен с приводом 29, шарнирно присоединенным к поперечной балке рамы 14 и нагружающим крюк 27 для прилегания к нижней стороне головки рельса. В этом положении каждый крюк 27 непосредственно взаимодействует с роликом 22 с ребордой для того, чтобы несмещаемым образом фиксировать головку рельса. Дополнительно рама 2 также может снабжаться рельсовым зажимом 31 для того, чтобы фиксировать положение рамы 2 на пути 6.

Машина работает следующим образом.

Оператор с помощью блока 10 управления включает приводы 21 продольной перестановки и перемещение инструментальной рамы 14 в рабочем направлении. При этом рама 2 остается неподвижной - при определенных обстоятельствах с использованием рельсового зажима 31 и/или тормозного устройства - на пути 6. Рабочие органы 23, расположенные на поперечной балке рамы 14, предварительно были отрегулированы в поперечном направлении пути на требуемое расстояние до соответствующей середины рельса. Как только инструментальная рама 14 достигнет следующего рабочего места, рабочие органы 23 при дистанционном управлении оператором центрируются над предназначенными для обработки рельсовыми скреплениями (см. изображенное на фиг. 1 и 2 штрихпунктирными линиями продвинутое вперед положение). При этом поперечная балка рамы 14 с помощью поворотного привода 18 может ориентироваться относительно косолежащих на пути 6 шпал 5, при этом ее поворачивают на угол по отношению к продольному направлению машины. Если шпиндели для заканчивания правильно отцентрированы, то нагружаются приводы 29 рельсового зажима 26, в результате фиксируется инструментальная рама 14 на рельсах 4. Это автоматически запускает нагружение приводов 21 продольной перестановки, вследствие этого происходит подтягивание рамы 2 к инструментальной раме 14 до тех пор, пока расстояние между обеими рамами не уменьшится до минимума. Одновременно с этим оператором или автоматически опускаются и нагружаются рабочие органы 23, соответственно шпиндели для завинчивания, и производятся требуемые работы. По окончании этих работ и повторного подъема рабочих органов вновь освобождают рельсовые зажимы 26 за счет нагружения приводов 29 и описанный рабочий цикл повторяют на следующей шпале 5. При перестановочном перемещении инструментальная рама 14 может быть повернута вверх и зафиксирована в этом положении.

По варианту выполнения машины 32 (фиг. 4) содержит раму 33, образованную из двух частей 34 и 35. Каждая часть имеет рельсовую ходовую тележку 36, с помощью которой машина 32 может перемещаться по пути 37. Обе части 34 и 35 рамы выполнены с возможностью перемещения одна относительно другой в продольном направлении машины и с этой целью соединены с приводами 38 продольной перестановки, а также оснащены направляющей 39. Для перестановочного перемещения обе части 34 и 35 рамы могут неподвижно соединяться друг с другом. Часть 35 рамы - передняя в обозначенном стрелкой 40 рабочем направлении - представляет собой инструментальную раму 41 и несет на себе рабочие органы 42 для обработки рельсовых скреплений. На задней части 34 рамы установлены сидение 43 оператора, двигатели 44, а также управляющие и приводные устройства (не показаны).

Инструментальная рама 41 дополнительно оснащена рельсовыми зажимами 45, которые могут приводиться в зацепление с рельсами пути 37 и фиксируют переднюю часть 35 рамы на рельсах во время использования рабочих органов 42.

Принцип действия машины 32 является в основном таким же, как и машины 1, с цикличным продвижением от шпалы к шпале.

Использование: при ремонте железнодорожного пути. Сущность изобретения: машина содержит раму 2, опирающуюся на ходовые тележки 3. На раме 2 смонтированы силовая установка 7 и инструментальная рама 14, выполненная в плане Т-образной. Поперечная балка рамы 14 опирается на рельсы 4 пути 6 при помощи роликов 22 с ребордой. Рама 14 установлена с возможностью перемещения вдоль машины приводами 21. Поперечная балка рамы 14 установлена на ее продольной балке с возможностью поворота вокруг вертикальной оси приводом. На поперечной балке рамы 14 установлены рабочие органы 23 и приводные рельсовые зажимы 26 для фиксации машины на рельсах. 7 з.п. ф-лы, 4 ил.

| Машина для отвертывания гаек и удаления элементов промежуточного крепления рельсового пути | 1975 |

|

SU656539A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-06-30—Публикация

1991-09-03—Подача