Изобретение относится к контролю и управлению процессом бурения скважин и может быть использовано для выбора оптимальных показателей работы долот в процессе механического бурения.

Известен способ оптимизации и регулирования режимов бурения скважин, основанный на измерении упругих колебаний, возникающих при взаимодействии породоразрущающего инструмента с забоем скважины (см. авторское свидетельство СССР N 819313, E 21 В 45/00, опубл. 07.04.81).

В этом способе осуществляется поиск максимальных значений сейсмического КПД бурения, получаемых при различных нагрузках на долото и скорости его вращения, и осевую нагрузку на долото устанавливают соответствующей максимальному значению КПД. При изменении параметров бурения соответствующим образом изменяют осевую нагрузку на долото.

Способ позволяет повысить механическую скорость бурения и проходку на долото при одновременном увеличении моторесурса долота и бурильного инструмента с меньшими энергетическими затратами. Ограничением способа является изменение в процессе бурения только осевой нагрузки, за счет чего хотя и можно избавится от вибрации бурильной колонны, но нельзя производить оптимизацию работы в диапазоне рабочих частот, которые изменяются в зависимости от абразивности пород и износа породоразрушающего инструмента. По существу этот способ является частным по отношению к способу регулирования оптимальной осевой нагрузки на долото при бурении скважин, который ранее описан в авторском свидетельстве СССР N 717299, E 21 B 45/00, опубл. 25.02.80.

Известен также способ управления буровым агрегатом, включающий периодический контроль режимов бурения и изменение скорости вращения породоразрушающего инструмента (см. авторское свидетельство СССР N 1055863, E 21 B 45/00, опубл. 23.11.83).

В этом способе в первом и каждом последующем тактах режима опробования определяют величину изменения механической скорости бурения, по которой корректируют нагрузку на долото, и скорость его вращения, и формируют оптимальные управляющие сигналы на дополнительные механизмы для каждого последующего такта, при совпадении величин измеряемых параметров в двух последующих тактах формируют сигнал перехода к режиму бурения, при котором задают оптимальные дискретно-переменные уровни нагрузки на долото и скорости его вращения, в каждом такте режима бурения отслеживают изменения механической скорости его вращения и по отклонению от оптимальных заданных уровней формируют сигналы перехода к режиму опробования и задания управляющих сигналов на исполнительные механизмы для его первого такта.

Способ позволяет повысить производительность бурового агрегата за счет сокращения длительности бурения при неоптимальных величинах управляющих воздействий. Ограничением этого способа является постоянное отслеживание механической скорости бурения и, соответственно, постоянное изменение как осевой нагрузки, так и скорости вращения долота. Способ является сложным и требует применения управляющих вычислительных машин для его реализации. В то же время процесс бурения осуществляется в одной жестко привязанной точке, определяемой из выбранного критерия оптимизации, т.е. практически при одной скорости вращения долота в зависимости от механической скорости бурения при заданной нагрузке.

Наиболее близким техническим решением является способ регулирования процесса бурения путем измерения упругих колебаний, возникающих при взаимодействии породоразрушающего инструмента с забоем скважины, и поддержания рабочей частоты n вращения породоразрушающего инструмента на частоте, при которой при заданном значении осевой нагрузки вибрации отсутствуют (см. патент США N 3520375, н.к.и. 175-24, опубл.1970).

Этот способ основан на использовании колебаний бурильной колонны, а в качестве показателей эффективности режима бурения используются значения амплитуды и частоты таких колебаний. Рабочую частоту n вращения долота в этом способе выбирают ниже максимальной частоты nmax, при которой возникают вибрации. Ограничением этого способа является работа во всем временном интервале до замены породоразрушающего инструмента на одном заранее выбранном значении рабочей частоты n, за счет чего уменьшается скорость проходки за рейс и механическая скорость бурения. Кроме того, данный способ не оптимизирует режим отработки долота до его замены, т.к. он не обладает информативностью о его износе, а также о локальных изменениях абразивности пород забоя.

Задача, решаемая изобретением, повышение эффективности регулирования процесса бурения.

Технический результат, который может быть получен при осуществлении изобретения, повышение механической скорости бурения, повышение временного ресурса работы породоразрушающего инструмента до его замены в зависимости от абразивности пород забоя, определение времени замены породоразрушающего инструмента.

Для решения поставленной задачи с достижением указанного технического результата в известном способе регулирования процесса бурения путем измерения упругих колебаний, возникающих при взаимодействии породоразрушающего инструмента с забоем скважины, и поддержания рабочей частоты n вращения породоразрушающего инструмента на частоте, при которой при заданном значении осевой нагрузки вибрации отсутствуют, согласно изобретению, периодически контролируют максимальную и минимальную частоту nmax и nmin вращения породоразрушающего инструмента, при которой возникают вибрации, и при их изменении дополнительно регулируют рабочую частоту n вращения породоразрушающего инструмента.

Возможны варианты осуществления способа, в которых целесообразно, чтобы:

определяли интервал частот N между максимальной и минимальной частотами nmax и nmin вращения, при которых возникают вибрации, а рабочую частоту n выбирали бы в интервале N*, расположенном внутри интервала N и границы которого на 1/3 удалены от границ интервала N.

изменяли бы осевую нагрузку на породоразрушающий инструмент.

В дополнение к варианту, в котором целесообразно выбирать рабочую частоту n в интервале N*, возможен вариант, в котором целесообразно, чтобы периодически изменяли бы рабочую частоту n вращения породоразрушающего инструмента и по мере изменения границ интервала N выбирали бы соответствующим ему границы интервала N*.

Указанные преимущества, а также особенности настоящего изобретения станут понятными при рассмотрении вариантов его осуществления со ссылками на прилагаемый чертеж.

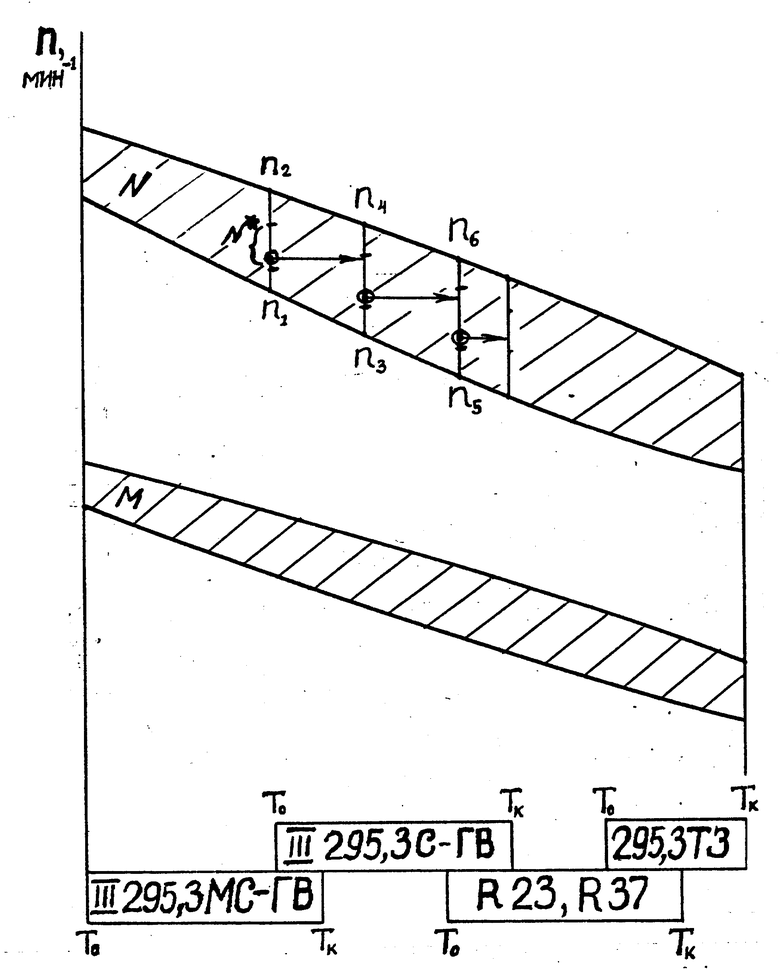

Чертеж изображает диаграмму изменения виброзащитных спектров в зависимости от времени наработки.

В основу настоящего изобретения положены некоторые закономерности, обнаруженные в серии промысловых экспериментов, осуществленных в различных горно-геологических и технических условиях строительства нефтяных скважин.

Сущность обнаруженных закономерностей в следующем.

В равных забойных условиях бурения с постоянной, заранее заданной осевой нагрузкой для любой гаммы (типа) используемых долот существуют два относительно широкополосных виброзащитных спектра (на чертеже показаны штриховкой) рабочих частот n вращения в интервале N, при которых наблюдается "штилевое" состояние талевой системы буровой установки. Измерения показали, что в этом диапазоне N частот отсутствуют как крутильные колебания, так и продольные колебания породоразрушающего инструмента и бурильной колонны. Интервал N верхнего виброзащитного спектра составляет 25-30 об/мин, интервал М нижнего спектра 12-17 об/мин, а расстояние от верхней границы спектра М до нижней границы спектра N, т.е. интервал частот, в котором проявляются вибрации, около 40-55 об/мин.

Виброзащитные частоты N и М вращения долот зависят от текущей их выработки, а именно от смещения осей шарошек в плане долота и от износа их опор. Для стандартных 215,9-миллиметровых долот уменьшение положительного (т.е. по направлению вращения долота) смещения осей шарошек на 1 мм, а также приращение их их люфта на такую же величину, приводят к снижению граничных частот интервалов N и М на 11-12 об/мин, а для других типоразмеров долот подобный сдвиг частот оборотов в общем случае обратно пропорционален диаметру долота.

Повышение или снижение удельной осевой нагрузки на 0,46 кН на сантиметр диаметра долота приводит к одноименному повышению или снижению сдвига верхнего виброзащитного спектра интервала частот N на величину от 1,5 до 12 об/мин и нижнего виброзащитного спектра интервала частот М от 0,8 до 6,5 об/мин в зависимости от литологического состава и фильтрационных свойств пород забоя.

На чертеже показаны виброзащитные спектры рабочих частот вращения для 295,3-миллиметровых долот, однако аналогичные графики могут быть получены и для долот с другими диаметрами.

Границы интервалов N и М могут апроксимироваться прямой линией вида:

ni a + b•D-1(e-1),

где n текущее значение частоты границы интервала N или М, i индекс, соответствующий минимальной min или максимальной max границе, D диаметр долота в мм, e смещение осей цапф относительно оси долота в направлении его вращения в мм, 1 текущая величина люфта шарошек в мм, а и b константы, зависящие от характеристик условий бурения.

При стандартизованной удельной осевой нагрузке 7,25 кН на сантиметр диаметра долота для границ интервала N константа а находится в диапазоне от 97,2 мин-1 до 134,97 мин-1 в зависимости от параметров бурового раствора, фильтрационных свойств породы и условий очистки забоя, а константа b приблизительно равна 2567 мин-1.

В случае правильного выбора типа долота по вооружению опережающим при прочих условиях является износ его опор. Опоры долота можно считать полностью изношенными при истирании беговой дорожки цапфы на глубину 1,27 мм, то есть на толщину цементационного слоя металла. Поэтому долото любого типоразмера целесообразно отрабатывать до люфтов не более 2,5 мм.

С учетом изложенного каждому типоразмеру долота можно отвести собственный отрезок виброзащитного спектра (фиг.1). Точки Т0 по оси абсцисс на чертеже 1 соответствуют началу процесса бурения выбранным типом долота при известном положительном смещении осей его шарошек с нулевыми люфтами, а точки Тк окончанию процесса бурения (независимо от его продолжительности) при люфтах опор 2,5 мм.

Темп износа опор во времени в основном характеризует абразивность разбуриваемых пород.

Реализацию заявленного способа рассмотрим на следующих примерах.

Пример 1.

Пусть применяемый тип долота (фиг.1) Ш 295,3 С-ГВ, стандартная осевая нагрузка 7,25 кН на сантиметр долота, e 5 мм.

В начале процесса бурения равномерно повышают частоту вращения долота, например в пределах верхнего поискового диапазона, т.к. процесс в диапазоне, соответствующем интервалу N, является более высокоскоростным и в большинстве случаев более высокопроизводительным (хотя способ не исключает возможности бурения в интервале М). Фиксируют прекращение вибраций в точке n1 и в точке n2. Выбирают частоту n в пределах этого интервала и по мере наработки периодически контролируют новые значения граничных частот: n3, n4, n5, n6 и т.д. Обычно значения ni уменьшаются, поэтому соответствующим образом уменьшают значение рабочей частоты n. При резком изменении какой-либо границ из ni можно судить об аномальном возрастании абразивности породы, для чего производят корректировку осевой нагрузки и определение новых граничных значений ni. Реализация изобретения обеспечивает проходки за рейс и увеличение механической скорости бурения приблизительно в 1,5 раза.

Пример 2.

Аналогичен примеру 1, однако с целью гарантированной устойчивости бурового процесса рабочую n вращения долота выбирают и поддерживают на уровне, удаленном от граничных линий (ni) виброзащитного спектра N не менее чем на 1/3 его ширины, т.е. в интервале N*. Этапы отработки долота, соответствующие ступеням корректировки частоты его вращения n, на фигуре 1 схематично показаны стрелками. В этом случае оперативно корректируют режимные параметры бурения по мере износа опор долота, который определяют и отслеживают с помощью кратковременного возбуждения вибраций, а затем снижают (увеличивают) рабочую частоту n вращения долота относительно первоначального уровня.

В ходе бурения отслеживают текущий износ опор долота, который, как установлено исследованиями, соответствует сдвигу граничных линий ni. Периодичность этой операции зависит от абразивности пород забоя и от режима отработки долота. При автоматизации способа периодичность может быть выбрана достаточно высокой, например, 10-20 раз за проход.

Когда вибрации начинают возникать при сдвиге рабочей частоты вращения n, превышающей первоначальную рабочую частоту на 1/3 ширины виброзащитного спектра, т. е. выходят за интервал N*, то производят соответствующие корректировки отработки долота, сдвигая его рабочую частоту n вниз от предыдущего уровня с тем же шагом (см. чертеж).

Наконец наступит момент, при котором верхняя граница ni интервала N практически совпадает с нижним значением первоначально выбранного интервала N*, что, как показали исследования, при одинаковых условиях абразивности пород, параметров бурового раствора и условий очистки забоя указывает на износ долота. По диаграмме (см. чертеж) для каждого конкретного случая проходки можно определить, что первый этап отработки долота завершается при износе его опор, например, на 40% второй этап на 80% и третий на 100% При этом установлено, что люфты шарошек составляют 1,0 2,0 2,5 мм, соответственно.

Реализация изобретения позволяет повысить временной ресурс работы долота за счет его отработки в наиболее щадящем режиме, определить время Тк (фиг. 1), то есть повысить точность определения момента подъема долота, увеличить механическую скорость бурения приблизительно в два раза.

Пример 3.

Аналогичен примеру 2, однако в случае возрастания абразивности горных пород увеличивают осевую нагрузку на долото в допустимых пределах и дополнительно определяют соответствующие изменения границ интервалов N и N*.

В этом случае временной интервал Т0 Тк уменьшается, а крутизна границ ni интервала N увеличивается, однако все указанные выше закономерности сохраняются, и регулирование процесса бурения можно производить описанным выше образом.

Получение зависимостей, изображенных на диаграмме (фиг.1), можно осуществлять посредством расчетов с учетом характеристик размеров долота, пород забоя, бурового раствора и условий очистки забоя.

Наиболее успешно заявленный способ регулирования процесса бурения может быть использован при разработке нефтяных и газовых скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ДОЛОТО | 2000 |

|

RU2198281C2 |

| СПОСОБ БУРЕНИЯ СКВАЖИНЫ | 1997 |

|

RU2135730C1 |

| БУРОВОЕ ДОЛОТО | 2000 |

|

RU2179619C2 |

| ШАРОШКА БУРОВОГО ДОЛОТА | 1998 |

|

RU2153569C2 |

| БУРОВОЕ ДОЛОТО | 2011 |

|

RU2452841C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СКВАЖИН | 1995 |

|

RU2100559C1 |

| РАЗБОРНОЕ БУРОВОЕ ДОЛОТО | 1996 |

|

RU2112130C1 |

| Способ определения степени износа породоразрушающего инструмента | 1988 |

|

SU1555469A1 |

| Буровое шарошечное долото | 2017 |

|

RU2685014C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ИЗНОСА ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА В ПРОЦЕССЕ БУРЕНИЯ | 2000 |

|

RU2190095C2 |

Использование: способ регулирования процесса бурения может быть использован при разработке нефтяных и газовых месторождений и позволяет повысить механическую скорость бурения, временной ресурс работы породоразрушающего инструмента, определить время его замены. Сущность изобретения: способ включает поддержание рабочей частоты вращения породоразрущающего инструмента на частоте, при которой при заданном значении осевой нагрузки вибрации отсутствуют. Периодически контролируют максимальную и минимальную частоту вращения породоразрушающего инструмента, при которой возникают вибрации, и при их изменении дополнительно регулируют рабочую частоту вращения породоразрушающего инструмента, 3 з.п. ф-лы, 1 ил.

| Патент США N 3520375, кл | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

Авторы

Даты

1997-10-20—Публикация

1995-12-07—Подача