Изобретение относится к переработке полезных ископаемых и может быть использовано для рентабельной переработки низкосортных по содержанию золота руд месторождений Сухой Лог, Западное, Вернинское, Невское, Высочайшее, Чертово Корыто, Наталкинское, Благодатное и других подобных золоторудных месторождений, локализованных в сланцевых формациях, в том числе сухоложского геолого-генетического и технологического типа.

Месторождение Сухой Лог относится к золото-сульфидному/золото-кварц-сульфидному/прожилково-вкрапленному типу, сочетающемуся с подчиненными маломощными жилами кварцевого и золото-кварцевого состава.

Руды месторождения Сухой Лог относятся к золото-сульфидно-кварцевому технологическому типу. Ранее проведенные исследования показали, что большая часть золота ассоциирована с сульфидными минералами, в основном с пиритом. Содержание золота в руде изменяется в интервале от 0,5 до 10 г/т и в среднем составляет 2,7 г/т. На фоне равномерной сульфидной минерализации (0,4-1,0%) наблюдаются обогащенные участки, где содержание сульфидов повышается до 1,5-2,0% и более. Мощность прожилков и других образований пирита находится в пределах от долей миллиметров до нескольких сантиметров. Содержание золота в пирите колеблется от первых граммов на тонну до нескольких сотен. Химический состав руд мало отличается от состава вмещающих пород (Буряк В.Α., Хмелевская Η.М. Сухой Лог - одно из крупнейших золоторудных месторождений мира (генезис, закономерности размещения оруденения, критерии прогнозирования). - Владивосток, Дальнаука, 1997, 156 с.) /1/.

Основная часть пирита представлена разнозернистыми кристаллическими сростками и агрегативными скоплениями с размером зерен от первых десятых долей до 5-7 мм. Наиболее золотоносными являются относительно-крупные (0,7-2 см) кварц-пиритовые прожилки. Ассоциирующий с пиритом кварц не является концентратором золота, но его развитие в составе пиритовых выделений служит признаком повышенной золотоносности. Рудовмещающие породы представлены темно-серыми углеродистыми алевросланцами (Журнал «Золотодобывающая промышленность» №5(35)-09) /2/.

Известно, что в золото-кварцевых и золото-сульфидно-кварцевых рудах золото представлено самородной формой и концентрируется в интерстициях кварцевых агрегатов и в сульфидах. Суммарное содержание сульфидов в форме преимущественно пирита и арсенопирита не превышает 2-3%. Мощность кварцевых прожилков, с которыми ассоциированы сульфиды и самородное золото, составляет от 2 до 20 мм (Шаров Г.Н. и др. Технология извлечения благородных металлов из руд месторождений основных геолого-промышленных типов. Книга 2. Москва-Кемерово, 2002) /3/.

Технология извлечения золота обычно включает гравитационное выделение наиболее крупного золота и цианирование хвостов гравитационного обогащения с последующим извлечением золота из цианистого раствора цементацией на цинковой пыли или сорбцией на активированном угле (Хабиров В.В. и др. Прогрессивные технологии добычи и переработки золотосодержащего сырья. - М.: Недра, 1994, с. 36-37, 55, 68-70, 77) /4/. Недостатками такой технологии являются необходимость энерго- и ресурсоемкого тонкого измельчения всей рудной массы и ее полное вовлечение в цианистые процессы с соответственно большим «фронтом» реакционного оборудования для собственно процесса цианирования и для процессов сгущения и обезвреживания пульп от остаточного цианида, что для крупномасштабных предприятий, перерабатывающих низкосортные по содержанию золота руды в сложных географо-экономических условиях, будет нерентабельным.

Известен способ обогащения золотосодержащей руды месторождения Сухой Лог (RU №2137549, МПК В03В 7/00, 9/00. Опубл. 20.09.1999) /5/, состоящий в том, что исходная золотосодержащая руда крупностью -400 мм поступает на первую стадию дробления до крупности менее 100 мм в конусную дробилку. Из дробилки ленточными транспортерами дробленый материал подают на грохочение по классу крупности 30 мм. Класс крупности +30 мм додрабливается на второй конусной дробилке, дробленый материал которой тем же ленточным транспортером подают на тот же грохот. Материал крупностью менее 30 мм с грохота поступает на измельчение в роликовые мельницы (роллер-прессы).

Измельченную руду кондиционируют с добавлением воды и в виде пульпы подают на грохот, где подвергают грохочению по классу крупности 0,5 мм. Материал крупности менее 0,5 мм классифицируют в гидроциклонах с получением песков и слива, которые обогащают раздельно. Материал крупностью более 0,5 мм возвращают на роллер-прессы. Пески гидроциклонов направляют на основное обогащение в концентраторы Нельсона марки CVD-32 с диаметром ротора 32 дюйма с получением двух концентратов и хвостов.

Концентраты основного обогащения подвергают двум перечисткам: первой - в концентраторах Нельсона CD-48, а затем в центробежных концентраторах Нельсона STS-20, в результате чего получают концентрат, направляемый на доводку, и хвосты. Хвосты измельчают в замкнутом цикле с гидроциклонами. Слив гидроциклонов крупностью менее 0,074 мм направляют на обогащение в концентраторы Нельсона CD-48, концентрат которых направляют на доводку.

Слив гидроциклонов классификации материала крупностью -0,5 мм подают в пластинчатый сгуститель, слив которого удаляют в отвал. После обезвоживания в пластинчатых сгустителях пески обогащают в концентраторах Нельсона CD-48 (основное обогащение) и получают концентрат, который также направляют на перечистку в центробежных концентраторах Нельсона STS-20, в результате которой получают концентрат, идущий на доводку, и хвосты.

Все концентраты перед доводкой доизмельчают в мельнице, работающей в замкнутом цикле с дополнительными гидроциклонами, классифицирующими материал по классу крупности 0,074 мм. Слив дополнительных гидроциклонов крупностью -0,074 мм и концентрат, полученный после обогащения хвостов первой перечистки концентрата основного обогащения песков гидроциклонов классификации материала крупностью менее 0,5 мм, подают на доводку, которая осуществляется в центробежных концентраторах Нельсона STS-20 с получением чернового доводочного концентрата, направляемого на цианирование.

Главные недостатки данного известного способа заключаются в том, что вся схема обогащения основана на аппаратурно развитом дорогостоящем в капитальном и эксплуатационном плане затрат и малоэффективном по извлечению средне- и тонкодисперсного золота центробежном способе обогащения с применением концентраторов Knelson и гидроциклонов в качестве единственных аппаратов обогащения. При этом хвосты основной стадии центробежного обогащения направляются на сброс без какого-либо контрольного обогащения, а концентраты поступают на многоступенчатую перечистку и контрольную перечистку таким же центробежным способом с направлением хвостов контрольной перечистки на сброс. Совершенно очевидно, что такая, нацеленная на получение только богатого гравитационного концентрата аппаратурно-технологическая схема, применяющая только один единственный центробежный способ обогащения, не обеспечит высоких показателей извлечения всего полидисперсного золота, особенно тонкого и очень тонкого, и будет характеризоваться также высокими капитальными и эксплуатационными производственными затратами. Положительно данный известный способ характеризуется попыткой снижения затрат и оптимизации крупности измельченного продукта за счет применения роллер-прессов, как единственных аппаратов измельчения в схеме. Однако данные аппараты в свой работе негативно отличаются очень высокой чувствительностью к влажности исходной руды, поступающей на измельчение в эти аппараты, с очень узким допустимым интервалом ее колебаний, что, в итоге, приводит к значительной нестабильности работы всей аппаратурно-технологической схемы по переработке руды. Для нивелирования этого недостатка потребуются очень большие капитальные и эксплуатационные затраты по исключению фактора снего-дождевого и технологического переувлажнения руды как на добычном этапе работ в карьере, так и при операциях дробления руды и ее межоперационной транспортировки и хранения.

Известен способ обогащения бедных золотокварцевых и золото-сульфидно-кварцевых руд, локализованных в черносланцевых породах (RU №2294800, МПК В03В 7/00, опубл. 10.03.2007) /6/, который включает дробление руды в щековой дробилке, первое грохочение, додрабливание, второе грохочение, классификацию подрешетного продукта в гидроциклонах, третье грохочение и центробежную концентрацию. В процессе первого грохочения выделяют материал крупностью -200+100, -100+50, -50+25 и -25 мм. Классы -200+100, -100+50, -50+25 мм подвергают раздельной оптической сортировке с выделением в концентрат кусков, имеющих кварцевые включения по типу птигматитовых жилок и/или оторочек магнезиально-железистого карбоната с линейным размером, превышающим 2 мм. Полученный концентрат оптической сортировки додрабливают и подвергают второму грохочению последовательно на грохотах с размером сит 5 мм и 1,5 мм, при этом надрешетный продукт крупностью +5 мм подвергают додрабливанию в замкнутом цикле в роторной дробилке, а подрешетный продукт - обогащению в центробежных концентраторах Нельсона. Причем материал крупностью -1,5 мм обогащают в первом концентраторе, хвосты которого подвергают третьему грохочению на грохоте с размером сита 0,5 мм, а подрешетный продукт -0,5 мм подают на вход второго концентратора. Хвосты второго концентратора классифицируют в гидроциклонах, пески которых обогащают в третьем концентраторе, хвосты которого объединяют с надрешетными продуктами второго +1,5 мм и третьего +0,5 мм грохочения, подвергают селективному измельчению и подают на вход первого концентратора. При этом концентрат первого, второго и третьего концентраторов объединяют для последующего цианирования. Полученный в ходе первого грохочения материал крупностью -25 мм подается на додрабливание в роторную дробилку. Пульпу слива гидроциклонов подвергают обработке ультразвуковыми колебаниями в роторно-пульсационном аппарате в режиме однократной загрузки и направляют на винтовые сепараторы, а выделенный концентрат объединяют с концентратом первого, второго и третьего концентраторов. Селективное измельчение проводят на мельницах центробежно-ударного действия.

В данном известном способе задача повышения эффективности обогащения бедных и забалансовых золото-кварцевых и золото-кварцево-сульфидных руд решается за счет применения известных сложных много продуктовых и дорогостоящих методов предварительной сортировки руд при неизбежной потере части потенциально извлекаемого традиционными способами золота с хвостами предварительной рудосортировки. При этом задача повышения извлечения золота решается на стадии гравитационного обогащения концентрата предварительной сортировки руды за счет применения сложной транспортно разветвленной многостадийной и многоцикличной в контуре с мельницей для доизмельчения промпродуктов схемы центробежного обогащения как основного метода концентрирования золота с применением дорогостоящих и энергозатратных концентраторов Нельсона и с дополнительным применением ультразвуковой обработки пульпы тонкоизмельченных хвостов центробежных концентраторов основного обогащения и последующего выделения из нее золотосодержащего концентрата на винтовых сепараторах. Анализ данной схемы не позволяет согласиться с авторами известного изобретения в успешности решения поставленной задачи по повышению эффективности обогащения бедных и забалансовых золотосодержащих руд, т.к. в современной мировой практике золотодобычи методы предварительной покусковой сортировки руд не нашли широкого применения и имеют пока только статус перспективных методов, а возможность достижения достаточно полного извлечения золота из рассматриваемого типа руд за счет применения в схеме обогащения исключительно только методов гравитационного обогащения не подтверждается результатами реальной производственной практики.

Известен способ обогащения золотосодержащей руды (RU №2211730, МПК В03В 7/00, 9/00. Опубл. 10.09.2003) /7/, включающий дробление руды, грохочение дробленой руды, классификацию подрешетного продукта в гидроциклонах с получением песков и слива, подрешетный продукт перед классификацией в гидроциклонах додрабливают до крупности -1 мм, перед центробежным обогащением из них выделяют материал крупностью +0,8 мм, перед сгущением слива из него предварительным разделением в гидроциклонах выделяют пески, которые подвергают дополнительному центробежному обогащению, причем на измельчение направляют хвосты центробежного обогащения песков и хвосты дополнительного центробежного обогащения, выделив из них дополнительной классификацией в гидроциклонах слив, направляемый на сгущение совместно со сливом предварительного разделения в гидроциклонах, при этом измельчение ведут совместно с материалом крупностью +0,8 мм, а измельченный продукт возвращают на классификацию подрешетного продукта в гидроциклонах.

В данном известном способе технологическая схема обогащения предусматривает применение гидроциклонов в качестве аппаратов основного обогащения, отвечающих за полноту выделения золота, а центробежных концентраторов в качестве аппаратов перечистки концентратов основного обогащения в гидроциклонах и в качестве контрольных аппаратов для улавливания тонкого золота из сливов гидроциклонов, для чего, как показала промышленная практика их применения на тонкоизмельченных продуктах, они характеризуются очень низкой эффективностью и не пригодны.

Кроме того, применение в качестве основного измельчительного агрегата пресс-валковой дробилки высокого давления, очень чувствительной к влажности материала поступающего в нее, и с очень узким допустимым интервалом колебания этого параметра, не обеспечит стабильной работы всей технологической схемы при ее практической реализации или потребует больших капитальных и эксплуатационных затрат для исключения переувлажнения материала во всех операциях рудоподготовки, включая добычу руды в карьере или шахте. Вся аппаратурно-технологическая схема данного известного способа характеризуется высокой сложностью, многооперационностью, высокой цикличностью и энергоемкостью, высокой стоимостью основного оборудования и в совокупности с вышесказанными технологическими недостатками не позволит технико-экономически эффективно перерабатывать низкосортные золотосодержащие руды крупномасштабных месторождений.

Известен комплекс переработки золотосодержащих руд (RU №2155640, МПК В03В 7/00, 9/00. Опубл. 10.09.2000) /8/, включающий установленные по ходу технологического процесса и связанные между собой транспортными средствами дробильный модуль, измельчительный модуль и модуль центробежного обогащения, выполненный из центробежных аппаратов основного и контрольного обогащения. Комплекс снабжен по меньшей мере одним короткоконусным гидроциклоном. Центробежные аппараты основного обогащения сообщены соответственно один с песковым, а другой через гидроциклон основного обогащения со сливным патрубком короткоконусного гидроциклона. Центробежный аппарат контрольного обогащения сообщен с приспособлениями для удаления хвостов центробежных аппаратов основного обогащения через гидроциклон контрольного обогащения и батарею гидроциклонов контрольного обогащения, песковый патрубок гидроциклона контрольного обогащения с мельницей измельчительного модуля.

Известен комплекс переработки золотосодержащих руд (RU №2137550, МПК В03В 9/00. Опубл. 20.09.1999) /9/, включающий установленные по ходу технологического процесса и связанные между собой транспортными средствами дробильный модуль, измельчительный модуль и модуль центробежного обогащения, выполненный из центробежных аппаратов основного и контрольного обогащения. Комплекс снабжен по меньшей мере одним короткоконусным гидроциклоном. Центробежные аппараты основного обогащения сообщены соответственно один с песковым, а другой со сливными патрубками короткоконусного гидроциклона через соответствующие им грохот и гидроциклон основного обогащения. Центробежный аппарат контрольного обогащения сообщен с приспособлениями для удаления хвостов центробежных аппаратов основного обогащения через гидроциклоны контрольного обогащения и пластинчатый сгуститель.

Недостаток вышеуказанных комплексов /8/, /9/ заключается в том, что в данных комплексах технологическая схема обогащения подобно рассмотренному (RU №2211730, МПК В03В 7/00, 9/00. Опубл. 10.09.2003) /7/ предусматривает применение гидроциклонов в качестве аппаратов основного обогащения, отвечающих за полноту выделения золота, а центробежных концентраторов в качестве аппаратов перечистки концентратов основного обогащения в гидроциклонах и в качестве контрольных аппаратов для улавливания тонкого золота из сливов гидроциклонов основного обогащения, для чего, как показала промышленная практика их применения на тонкоизмельченных продуктах, они характеризуются очень низкой эффективностью. Вся аппаратурно-технологическая схема данных известных комплексов характеризуется высокой сложностью, многооперационностью, высокой цикличностью и энергоемкостью, высокой стоимостью основного оборудования и в совокупности с вышесказанными технологическими недостатками не позволит технико-экономически эффективно перерабатывать низкосортные золотосодержащие руды крупномасштабных месторождений.

Известен комплекс переработки золотосодержащих руд (RU №2149695, МПК В03В 7/00, 9/00. Опубл. 27.05.2000) /10/, включающий связанные между собой последовательно транспортными средствами дробильный модуль, измельчительный модуль, гравитационный модуль и доводочный модуль. Измельчительный модуль выполнен в виде шаровой мельницы и отсадочно-классификационной машины, установленной на выходе измельченного продукта из мельницы, и соединенных в замкнутый контур по крайней мере одним классифицирующим аппаратом и гравитационным модулем.

Недостатком данного комплекса является то, что гравитационный модуль своим промпродуктом основного центробежного обогащения подрешетного продукта отсадочно-классификационных машин замкнут через классификатор песковым патрубком с шаровой мельницей, что приведет к циркуляции в ней золота, не уловленного центробежным способом в основной операции центробежного обогащения из-за низкого гравитационного качества, с неизбежным его доизмельчением и, соответственно, дальнейшей потерей гравитационного качества, а сливным патрубком - с центробежным концентратором контрольного обогащения. То есть предпринимается попытка выделить золото центробежным методом на контрольной стадии обогащения, которое не было выделено точно таким же методом и таким же по принципу действия аппаратом на основной стадии обогащения, но после его предварительного доизмельчения в шаровой мельнице, что, естественно, при практической реализации данного изобретения не приведет к достижению желаемого результата. Кроме того, промпродукты доводки на концентрационных столах доводочного модуля концентратов центробежных концентраторов основного и контрольного обогащения, содержащие золото недостаточного гравитационного качества для выделения его в конечный концентрат («золотую головку»), также направляются в цикл измельчения исходной руды, что обусловит переход части золота в слив гидроциклона. Как уже приводилось выше, промышленная апробация центробежных концентраторов на тонкоизмельченных продуктах, которыми являются сливы гидроциклонов и спиральных классификаторов, показала их крайнюю неэффективность, в отличие от результатов, показываемых лабораторными моделями данных аппаратов. Поэтому промышленная реализация данного известного комплекса не позволит получить высокие технологические результаты по извлечению золота.

Известен комплекс переработки золотосодержащих руд (RU №2055643, МПК В03В 7/00, опубл. 10.03.96) /11/, включающий установленные по ходу технологического процесса и связанные между собой транспортными средствами дробильный модуль, измельчительный модуль, гравитационный модуль и доводочный модуль и, по сути, отличающийся от приведенного выше комплекса переработки золотосодержащих руд (RU №2149695) /10/ только тем, что измельченный продукт шаровой мельницы направляется не на отсадочно-классификационную машину, а на дуговой грохот, надрешетный продукт которого возвращается в мельницу, а подрешетный продукт направляется на основное обогащение в центробежных концентраторах, и, соответственно, характеризуется теми же недостатками, как в /10/.

Известный комплекс переработки золотосодержащих руд (RU №2123891, МПК В03В 7/00, опубл. 10.03.96) /12/ по технологической схеме обогащения аналогичен рассмотренным выше комплексам /10/, /11/ за исключением того, что измельченный продукт шаровой мельницы поступает не на отсадочно-классификационную машину или дуговой грохот, а на инерционный грохот, что для полноты извлечения золота или снижения себестоимости его производства не имеет принципиального влияния, и, соответственно, характеризуется теми же недостатками, как в /10/ и в /11/.

Известен рудообогатительный передвижной модульный комплекс (RU №2185889, МПК В03В 7/00, 9/00. Опубл. 10.03.2002) /13/ для переработки золотосодержащих руд, преимущественно малых месторождений или рудопроявлений, состоящий из модуля, включающего в себя колосниковый грохот предварительного грохочения, двухроторную инерционную дробилку, работающую в режиме додрабливания класса -350+100 мм, дробилку комбинированного ударного действия для мелкого дробления, центробежный измельчитель встречного удара для основного измельчения, отличающийся тем, что комплекс дополнительно оснащен модулем обогащения, состоящим из двух центробежных сепараторов типа «Кнельсон» для основного и контрольного обогащения, связанных друг с другом по технологической схеме со спиральным классификатором и шаровой мельницей, которые образуют цикл доизмельчения зернистых продуктов, где выход хвостовых продуктов осуществляется со сливом классификатора.

Недостаток данного изобретения аналогичен приведенному выше известному комплексу переработки золотосодержащих руд (RU №2149695, МПК В03В 7/00, 9/00. Опубл. 27.05.2000) /10/ и заключается в установке центробежного концентратора в качестве контрольной операции выделения золота из хвостов операции основного обогащения золота, после их предварительного шарового доизмельчения и, следовательно, неизбежного ухудшения гравитационного качества золота, которая осуществляется также способом центробежной сепарации и такими же аппаратами, что, естественно, не обеспечит высокого извлечения золота при высокой нагрузке по питанию на центробежные аппараты. И в совокупности с применением сложных и малопроизводительных аппаратов для дробления и измельчения исходной руды применение данного комплекса может рассматриваться только для переработки небольших месторождений и рудопроявлений, как и указывается в описании к изобретению.

Известен передвижной обогатительный комплекс «Караван Милл» для переработки руд малых месторождений (Small-scalegoldprocessingplants, Mining Magazine, 1987, May, p. 419) /14/, в котором по ходу технологического процесса установлены связанные между собой транспортными средствами модуль дробления, модуль измельчения, гравитационный модуль, флотационный модуль, модуль цианирования и модуль осаждения золота.

Модуль дробления включает щековую дробилку с одной распорной плитой и входным отверстием 750x250 мм и две дробилки типа Hidrocone 200, работающих в замкнутом цикле с вибрационным грохотом 4200×1800 мм с двойной декой. Модуль дробления обеспечивает дробление руды крупностью 450 мм до минус 8 мм при производительности 250 т/ч.

Модуль измельчения включает шаровую мельницу SAL A SSR размером 1800×3600 мм, работающую в замкнутом цикле с гидроциклоном и гравитационным модулем, и обеспечивает измельчение дробленой руды в одну стадию до крупности примерно 85% класса минус 210 мкм.

Гравитационный модуль, питаемый песками гидроциклона измельчительного модуля, состоит из двух винтовых сепараторов 12+1 MDL-LQ-7 для извлечения самородного золота и концентрационного стола DeisterNo 15S для перечистки, обеспечивает получение концентрата, содержащегося 60% золота. Хвосты винтовых сепараторов и концентрационного стола возвращаются в шаровую мельницу в виде циркулирующей нагрузки.

Флотационный модуль, предназначенный для извлечения тонкого золота и золота, связанного с сульфидами, из слива гидроциклона модуля измельчения, включает четыре флотомашины Sala AS 0,6-2 для основной флотации и четыре флотомашины Sala 0,08-2 для контрольной флотации.

Концентрат флотации с или без концентрата гравитации подается в модуль цианирования, а затем в модуль осаждения золота Merill-Crowe.

Наиболее близкой является линия обогащения упорных золотосодержащих руд (RU №2100090, МПК В03В 7/00, 9/00. Опубл. 27.12.1997) /15/, которая содержит модуль рудоподготовки, модуль гравитационного обогащения, модуль флотационного обогащения и модуль гравитационной доводки флотационного концентрата, установленные по ходу технологического процесса и связанные между собой средствами транспортировки пульпы.

Модуль рудоподготовки предназначен для двухстадийного измельчения руды и выполнен, например, в виде мельницы самоизмельчения, шаровой мельницы, спирального классификатора, причем мельница самоизмельчения установлена на исходной руде, шаровая мельница на песках хвостов гравитации и соединена со спиральным классификатором в замкнутый цикл измельчения.

Модуль гравитационного обогащения предназначен для извлечения крупного золота в гравитационный концентрат в случае неравномерной вкрапленности исходной руды и выполнен, например, в виде отсадочной машины и концентрационного стола, причем отсадочная машина установлена с возможностью поступления в нее измельченного продукта мельницы самоизмельчения, концентрационный стол установлен с возможностью поступления на него подрешетного продукта отсадочной машины, при этом отсадочная машина и концентрационный стол соединены со спиральным классификатором средствами транспортировки надрешетного продукта отсадочной машины и хвостов концентрационного стола соответственно.

Модуль флотационного обогащения предназначен для извлечения дисперсного и тонкодисперсного золота во флотоконцентрат. Модуль гравитационной доводки флотоконцентрата предназначен для повышения качества флотационного концентрата за счет вывода арсенопирита и углисто-шламистых компонентов в соответствующие продукты.

Известная линия /15/, несмотря на то, что имеет специфическую задачу, отличающуюся от задачи заявляемого изобретения, и комплекс /14/ отличаются от известных способов /5-7/ и известных линий /8-13/ тем, что имеют в своем составе флотационные модули и могут рассматриваться в качестве наиболее близких к заявляемому изобретению. Их общим недостатком является то, что измельченный продукт питания флотации классифицируется по готовому классу крупности с применением в замкнутом цикле с мельницами гидроциклонов или спиральных классификаторов, использующих в своей работе в качестве разделительного признака гидравлическую крупность твердых минеральных частиц, что приводит к неизбежному переизмельчению свободного золота и, в комплексе с шаровыми мельницами, к высокому ошламованию рудовмещающих минеральных форм, что особенно характерно для сланцевых руд и не подходит для их переработки. Известно, что для успешного протекания процесса флотации с достаточной скоростью и избирательностью необходимо добиваться оптимальной гранулометрической характеристики флотируемого материала. Флотация осуществляется лучше всего при некоторой средней крупности частиц. Присутствие в пульпе тонких шламов обычно ухудшает флотацию, снижает ее скорость и избирательность, вызывает увеличение расхода реагентов (В.А. Глембоцкий, В.И. Классен. Флотационные методы обогащения - М.: Недра - 1981. - с. 238-250) /16/. Кроме того, из собственного производственного опыта авторов известно, что переизмельченное свободное золото флотируется очень плохо.

В предлагаемом комплексе применяется мельница, которая позволяет четко контролировать процесс измельчения, и не применяются гидроциклоны и спиральные классификаторы, которые используют принцип разделения по гидравлической крупности. В заявляемом комплексе используют грохот, который разделяет материал по геометрической крупности.

Задачей изобретения является повышение извлечения золота и снижение капитальных и эксплуатационных расходов при переработке низкосортных по содержанию золота руд.

Поставленная задача решается тем, что в заявляемом комплексе для переработки золотосодержащих руд месторождений сланцевой формации сухоложского типа, включающем связанные между собой по ходу технологического процесса транспортными средствами модуль дробления исходной руды, измельчительно-гравитационный модуль, флотационный модуль и металлургический модуль, при этом измельчительно-гравитационный модуль выполнен в виде барабанно-валковой мельницы для измельчения руды в виде твердо-жидкой пульпы или в сухом состоянии, своим загрузочным устройством связанную с модулем дробления, а своим разгрузочным устройством связанную с отсадочной машиной, которая своим разгрузочным устройством подрешетного продукта - гравитационного концентрата - связана с металлургическим модулем, а разгрузочным устройством надрешетного продукта связана с грохотом, причем разгрузочное устройство надрешетного продукта грохота связано с загрузочным устройством барабанно-валковой мельницы в замкнутый контур, а разгрузочное устройство подрешетного продукта грохота - с флотационным модулем, при этом флотационный модуль выполнен в виде каскада флотомашин, работающих в открытом или замкнутом цикле наработки флотоконцентрата, и своим разгрузочным устройством флотоконцентрата связан с металлургическим модулем, а разгрузочным устройством хвостов флотации - со сгустителем хвостов флотации и/или с хвостохранилищем;

кроме того, комплекс дополнительно включает вспомогательные аппараты обесшламливания, сгущения и кондиционирования пульпы.

Благодаря тому, что измельчительно-гравитационный модуль выполнен в виде барабанно-валковой мельницы, своим загрузочным устройством связанной с модулем дробления, а своим разгрузочным устройством связанной с отсадочной машиной, которая в свою очередь своим разгрузочным устройством подрешетного продукта (гравитационного концентрата) связана с металлургическим модулем, а разгрузочным устройством надрешетного продукта связана с грохотом, разгрузочное устройство надрешетного продукта которого связано в замкнутый контур с загрузочным устройством барабанно-валковой мельницы, а разгрузочное устройство подрешетного продукта с флотационным модулем, при этом используемый грохот разделяет материал по геометрической крупности, что в комплексе позволяет повысить извлечение золота и снижение капитальных и эксплуатационных расходов при переработке низкосортных по содержанию золота руд, путем применения комплексной аппаратурно-технологической схемы, по назначению, типу, составу оборудования и технологической взаимосвязи модулей и операций, соответствующей типичной морфологии золота и структурно-текстурным особенностям руд сланцевой формации с вкрапленной и прожилково-вкрапленной золото-кварцевой и золото-сульфидно-кварцевой минерализацией, в том числе сухоложского геолого-генетического и технологического типа.

Технический результат также достигается тем, что дробление исходной руды в модуле дробления проводят до крупности, удовлетворяющей техническим требованиям выбранного проектом типоразмера барабанно-валковой мельницы.

Технический результат также достигается тем, что модуль дробления может применять дробилки как стационарного и/или мобильного размещения, так и их комбинации.

Технический результат также достигается тем, что модуль дробления включает в свой состав, например, набор необходимого оборудования для осуществления операций предварительной покусковой сортировки руд, если такая целесообразность будет показана результатами промышленных испытаний в период уже действующего производства.

Технический результат также достигается тем, что барабанно-валковая мельница может применяться как в «мокром» исполнении для измельчения материала в твердо-жидкой пульпе, так и в «сухом» исполнении для измельчения дробленой руды в сухо-сыпучем состоянии.

Технический результат также достигается тем, что флотационный модуль представляет собой, например, каскад флотомашин, работающих в открытом или замкнутом цикле наработки флотоконцентрата, своим разгрузочным устройством флотоконцентрата связанный с металлургическим модулем, а разгрузочным устройством хвостов флотации связанный со сгустителем хвостов флотации и/или с хвостохранилищем.

Технический результат также достигается тем, что оптимальную крупность измельчения руды в питании отсадочной машины для цели максимально возможного выделения свободного крупного золота и сульфидных минералов в гравитационный концентрат и нижнюю границу тонины помола, достаточную для раскрытия интерстиционного золота, но исключающую образование в измельченной руде значимого количества шламовых фракций и их поступление в питание флотации, достигают изменением регулируемых рабочих параметров барабанно-валковой мельницы, а верхнюю границу тонины помола питания флотации, достаточную для раскрытия тонкого свободного золота и золотосодержащих сульфидов от пустой породы, но исключающую поступление в питание флотации нефлотируемых по причине большой крупности зерен сульфидных минералов, достигают подбором оптимального размера отверстий сита грохота.

Технический результат также достигается тем, что в некоторых случаях при переработке каких-либо конкретных руд месторождений рассматриваемого класса флотационный модуль для контрольного обогащения хвостов флотации может, например, дополнительно содержать аппараты центробежного концентрирования с непрерывной и/или периодической разгрузкой концентрата, который направляется в металлургический модуль, а сам центробежный концентратор в этом случае своим загрузочным устройством связан с разгрузочным устройством хвостов флотации замыкающей флотационную линию флотомашины, а своим разгрузочным устройством хвостов центробежного обогащения связан с загрузочным устройством сгустителя хвостов флотации и/или с хвостохранилищем.

Технический результат также достигается тем, что металлургический модуль, перерабатывающий гравитационный и флотационный концентраты, представляет собой линию или линии обогатительных, пиро- и гидрометаллургических и вспомогательных аппаратов, работающих на основе известных приемов и способов измельчения, доводки концентратов и металлургического выделения золота, но вместе объединенных в технологическую схему или схемы с полным и законченным, полностью изолированным по промпродуктам переработки от модуля дробления, измельчительно-гравитационного модуля и флотационного модуля циклом переработки с получением лигатурного или аффинированного золота (серебра), сбросных хвостов, направляемых в отвал, и/или условно сбросных хвостов, направляемых на хранение в спецотвал.

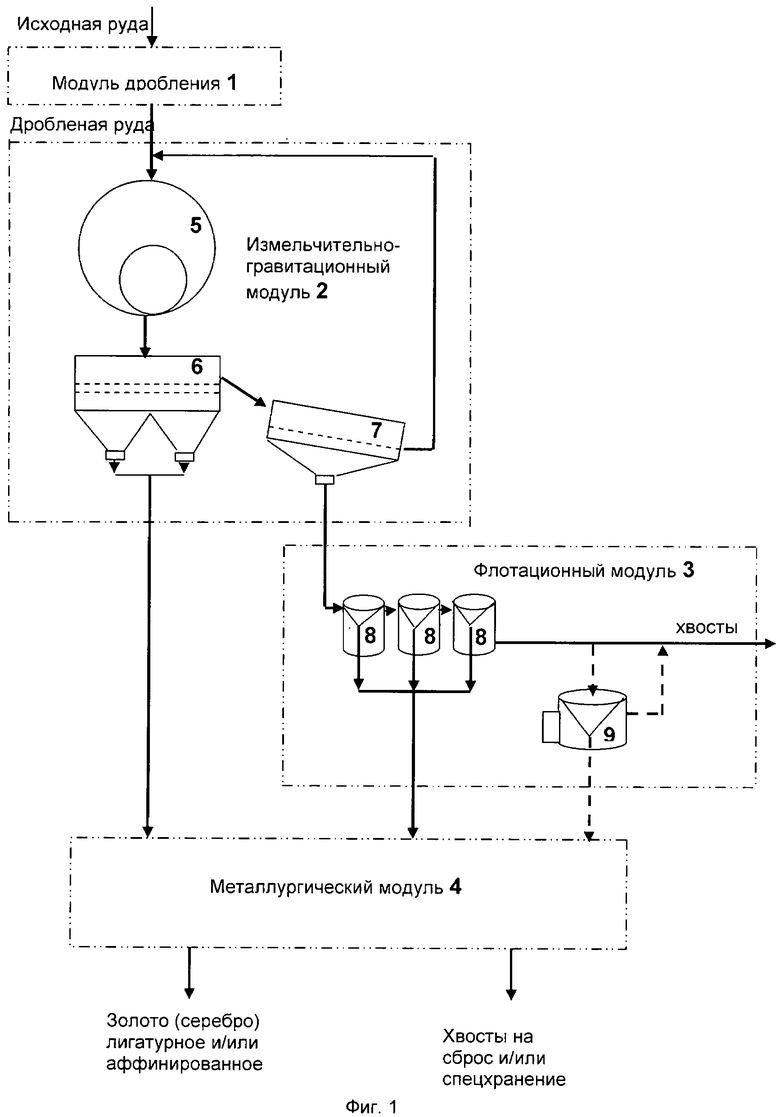

Заявляемый комплекс поясняется фиг. 1, на которой представлена аппаратурно-технологическая схема комплекса для переработки золотосодержащих руд месторождений сланцевой формации сухоложского типа.

Комплекс согласно модульной аппаратурно-технологической схеме фиг. 1 включает связанные между собой по ходу технологического процесса транспортными средствами и, при необходимости, вспомогательными аппаратами сгущения и кондиционирования пульпы модуль дробления 1, измельчительно-гравитационный модуль 2, флотационный модуль 3 и металлургический модуль 4.

Модуль дробления включает в себя известные аппараты крупного и среднего дробления руды, например, как стационарного, так и мобильного типа размещения, а также может включать, например, известные аппараты для предварительной покусковой сортировки руд.

Измельчительно-гравитационный модуль 2 включает в себя барабанно-валковую мельницу 5, отсадочную машину 6 и грохот 7.

Флотационный модуль 3 включает в себя необходимый по количеству аппаратов каскад флотомашин 8 с контактными чанами, подключенных между собой по определенной схеме, и может дополнительно включать в себя, например, известные аппараты центробежного гравитационного обогащения 9 с непрерывной и/или периодической разгрузкой концентрата для контрольного обогащения хвостов флотации.

Металлургический модуль 4 включает в себя известные аппараты измельчения, например, шаровые мельницы, аппараты центробежного обогащения и доводки концентратов, центробежные концентраторы Knelson и концентрационные столы, аппараты для интенсивного цианирования концентратов, например ACACIA и/или GEKKO, и/или каскад реакторов для интенсивного цианирования концентратов, каскады реакторов для сорбционного выщелачивания золота из концентратов и промпродуктов, металлургические печи для выплавки лигатурного золота и другие, включая аппараты для реализации технологии аффинажа золота и серебра, аппараты, каскады реакторов или печи обжига для окисления сульфидных минералов концентратов перед операциями выщелачивания золота.

Работа комплекса осуществляется следующим образом.

Исходная золотосодержащая руда открытого и/или подземного способа добычи поступает в модуль дробления 1, где подвергается одно- или двухстадиальному дроблению на дробилках стационарного и/или мобильного типа размещения, с применением или без применения аппаратов предварительной покусковой сортировки руд. Конечная крупность дробленого продукта определяется в зависимости от входных технических требований по типоразмеру мельницы измельчительно-гравитационного модуля. Тип размещения дробилок - в стационарном и/или мобильном виде - определяется проектом предприятия и зависит от стадии его реализации.

Дробленая исходная руда и/или дробленый концентрат предварительной покусковой сортировки руды поступает в измельчительно-гравитационный модуль 2 на измельчение в барабанно-валковую мельницу 5, которая может применяться как в «мокром» исполнении для измельчения материала в твердо-жидкой пульпе, так и в «сухом» исполнении для измельчения дробленой руды в сухо-сыпучем состоянии. Далее измельченная руда поступает на гравитационное обогащение в отсадочную машину 6, подрешетный продукт (гравитационный концентрат) которой направляется в металлургический модуль 4, а надрешетный продукт поступает на классификацию на грохот 7. Надрешетный продукт грохота 7 направляется на доизмельчение в барабанно-валковую мельницу 5, а подрешетный продукт направляется во флотационный модуль 3 в каскад флотомашин 8, работающих в открытом или замкнутом цикле наработки флотоконцентрата.

Конструкция комплекса, включающего различные модули оборудования, позволяет снизить капитальные затраты и эксплуатационные расходы за счет применения в качестве основного аппарата гравитационного обогащения отсадочной машины, в качестве классифицирующего аппарата - грохота, и за счет применения в качестве единственного типа измельчительного аппарата - барабанно-валковой мельницы, которая характеризуется тем, что:

- барабанно-валковая мельница осуществляет процесс размола материала как в сухом (сухо-сыпучем) состоянии, так и в мокром (твердо-жидкая пульпа) состоянии, который, в основном, заключается в прессовании некоторого расчетного числа раз измельчаемого материала, проходящего с расчетной скоростью между вращающимся со сверхкритической скоростью вращения барабаном и внутренним прижимным валком, вращающимся в одном направлении с барабаном;

- предопределенная траектория измельчаемого материала внутри мельницы создается необходимой частотой вращения барабана и внутренним съемно-распределительным устройством;

- барабанно-валковая мельница работает по принципу, при котором рабочий орган (валок) действует на каждую частицу расчетное число раз и с определенной силой, которые при измельчении конкретного материала до заданной зоны гранулометрии подбираются оптимальным числом его проходов под валком и усилием сжатия;

- подводимая к мельнице энергия, соразмерная по величине с задачей разрушения данного материала, передается по линии контакта барабана и валка через измельчаемый материал, что до минимума уменьшает холостые затраты электроэнергии;

- использование барабанно-валковой мельницы в составе золотоизвлекательных фабрик позволяет значительно (примерное в два раза) уменьшить стоимость и сроки строительства, себестоимость измельчения, дает возможность осуществить простое и надежное автоматизированное управление достаточно сложным процессом измельчения.

Настройку параметров работы аппаратов измельчительно-гравитационного модуля производят таким образом, что оптимальную крупность измельчения руды в питании отсадочной машины 6 для цели максимально возможного выделения свободного крупного золота и сульфидных минералов в гравитационный концентрат и нижнюю границу тонины помола, достаточную для раскрытия интерстиционного золота, но исключающую образование в измельченной руде значимого количества шламовых фракций и их поступление в питание флотации, достигают изменением регулируемых рабочих параметров барабанно-валковой мельницы 5, а верхнюю границу тонины помола питания флотации, достаточную для раскрытия тонкого свободного золота и золотосодержащих сульфидов от пустой породы, но исключающую поступление в питание флотации нефлотируемых по причине большой крупности зерен сульфидных минералов, достигают подбором оптимального размера отверстий сита грохота 7.

Флотационный концентрат поступает в металлургический модуль 4, а хвосты флотации из замыкающего аппарата каскада флотомашин 8 направляются напрямую или через промежуточный сгуститель (не показан) в хвостохранилище.

В некоторых случаях при переработке каких-либо конкретных руд месторождений рассматриваемого класса хвосты флотации из замыкающего аппарата каскада флотомашин 8 могут направляться на контрольное обогащение в центробежные концентраторы 9 с непрерывной и/или периодической разгрузкой концентрата. В этом случае хвосты гравитационного обогащения хвостов флотации направляются напрямую или через промежуточный сгуститель (не показан) в хвостохранилище, а гравитационный концентрат поступает в металлургический модуль 4. Необходимость данной операции для каждого конкретного рудного объекта определяется предпроектными лабораторными и опытно-промышленными испытаниями и подтверждается в ходе проведения пуско-наладочных работ на строящемся предприятии.

В металлургическом модуле 4 подрешетный продукт отсадочной машины 6, флотационный концентрат каскада флотомашин 8 и гравитационный концентрат центробежных концентраторов 9 (в случае их применения), например, перерабатываются совместно или раздельно на линии или линиях обогатительных, пиро- и гидрометаллургических и вспомогательных аппаратов, работающих на основе известных приемов и способов измельчения, доводки концентратов и металлургического выделения золота, но вместе объединенных в технологическую схему или схемы с полным и законченным, полностью изолированным по промпродуктам переработки от модуля дробления, измельчительно-гравитационного модуля и флотационного модуля циклом переработки, с получением лигатурного или аффинированного золота (серебра), сбросных хвостов, направляемых в отвал, и/или условно сбросных хвостов, направляемых на хранение в спецотвал. Например, гравитационный концентрат или концентраты в металлургическом модуле могут перерабатываться отдельно от флотоконцентрата с получением на концентрационных столах «золотой головки» и ее плавкой на лигатурное золото или с получением в центробежных концентраторах более богатых концентратов и их переработкой по известным методам интенсивного цианирования, а промпродукты концентрационных столов или центробежных концентраторов перерабатываться совместно с флотоконцентратом сорбционным выщелачиванием золота с предварительным доизмельчением. Или, например, гравитационный и флотационный концентраты могут совместно подвергаться доводке в центробежных концентраторах с получением более богатых концентратов и их переработкой по известным методам интенсивного цианирования, а промпродукт центробежных концентраторов перерабатываться сорбционным выщелачиванием золота с предварительным доизмельчением. Или, например, гравитационный и флотационный концентрат могут совместно, без какой-либо дополнительной доводки, перерабатываться сорбционным выщелачиванием золота с предварительным доизмельчением. Или, например, гравитационный и флотационный концентраты могут совместно, с или без какой-либо дополнительной доводки перерабатываться с предварительным доизмельчением и предварительным окислением сульфидных золотосодержащих минералов, например в каскаде реакторов биологического окисления, или, например, в автоклавах, или, например, в печах окислительного или сульфатизирующего обжига, или, например, в реакторах жидкофазного окисления с подачей в пульпу кислорода, с последующим сорбционным выщелачиванием золота из продукта предварительного окисления. Возможны другие комбинации известных приемов и способов, но в любом случае исключающие возврат каких-либо золотосодержащих промпродуктов переработки в дробильный, измельчительно-гравитационный и флотационный модули комплекса.

Преимущество заявляемого комплекса заключается в следующем:

1. Конструкция комплекса, включающего различные модули оборудования, позволяет снизить капитальные затраты и эксплуатационные расходы за счет того, что рудная масса измельчается в барабанно-валковых мельницах с классификацией продукта измельчения по признаку необходимой геометрической крупности частиц с использованием аппаратов грохочения до достижения приемлемой степени раскрытия золота и золотосодержащих сульфидных минералов при наибольшей возможной крупности помола, необходимой и достаточной для эффективного осуществления процесса флотации, исключающей образований значимого количество шламовых фракций, что особенно актуально для мягких осадочных пород месторождений рассматриваемого типа.

2. Конструкция комплекса, включающего различные модули оборудования, позволяет снизить капитальные затраты и эксплуатационные расходы за счет применения в качестве единственного типа измельчительного аппарата - барабанно-валковой мельницы, которая в свою очередь характеризуется тем, что:

- конструкция барабанно-валковой мельницы имеет относительно небольшие габариты, ее механическая структура, узлы и детали - просты, привод - безредукторный, практически отсутствуют быстроизнашивающиеся мелющие тела, что обеспечивает существенное улучшение показателей безотказности, ремонтопригодности, долговечности;

- конструкция барабанно-валковой мельницы существенно увеличивает качество помола за счет возможности получения заданной зоны гранулометрии продукта измельчения;

- конструкция барабанно-валковой мельницы, по сравнению с традиционными шаровыми мельницами и мельницами само- и полусамоизмельчения, характеризуется снижением массы в 4-6 раз, габаритов, удельного расхода электроэнергии в 1,5-3 раза, отсутствием мелющих тел, высокими показателями надежности, низким шумом и возможностью измельчения материала с любой влажностью.

3. Конструкция комплекса, включающего различные модули оборудования, позволяет немедленно количественно извлекать в гравитационный концентрат отсадочных машин свободное золото и золотосодержащие сульфиды по мере их необходимого и достаточного раскрытия при измельчении исходной руды в барабанно-валковых мельницах, конструкция которых позволяет легко изменять рабочие параметры и, тем самым, обеспечивает достижение высокого извлечения золота в цикле гравитационного обогащения.

4. Конструкция комплекса, включающего различные модули оборудования, позволяет достигать высокого извлечения золота в цикле обогащения за счет применения как гравитационных, так и флотационных способов обогащения.

5. Конструкция комплекса, включающего различные модули оборудования, обеспечивает высокое извлечение золота за счет того, что вся масса полученного гравитационного и флотационного концентрата, с суммарным выходом от руды, количественно соответствующим содержанию сульфидов в руде, без применения каких-либо операций перечисток направляется на металлургическое выделение золота. Проведение доводочных операций по их переобогащению, с получением богатых и бедных промпродуктов для их более экономически и технологически целесообразной металлургической переработки, осуществляется только внутри замкнутого металлургического модуля без возвращения каких-либо промпродуктов, содержащих золото и сульфидные минералы, в операции измельчения и обогащения рудной массы.

6. Конструкция комплекса, включающего различные модули оборудования, обеспечивает высокую экономическую эффективность переработки золотосодержащих руд месторождений сухоложского типа, расположенных, в большинстве случаев, в удаленных регионах с низкой энергетической, логистической и кадрово-квалификационной обеспеченностью за счет того, что модуль дробления и измельчительно-гравитационный модуль по своему составу характеризуются простотой и малооперационностью, с минимально возможным набором вспомогательных и промежуточных аппаратов и механизмов и не содержат в своем составе в основном цикле рудоподготовки и обогащения энерго- и ресурсоемких, сложных и трудоемких в обслуживании технологических аппаратов, таких как, например, мельницы само- и полусамоизмельчения, шаровые мельницы, гидроциклонные установки, центробежные аппараты гравитационного обогащения, например, типа «Knelson».

7. Конструкция комплекса, включающего различные модули оборудования, обеспечивает высокую экономическую рентабельность переработки низкосортных по содержанию золота руд без применения методов предварительной покусковой сортировки руд, но предусматривает возможное перспективное их применение с целью получения дополнительного экономического эффекта.

8. Конструкция комплекса существенно увеличивает качество помола за счет возможности получения заданной зоны гранулометрии продукта измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРИТ-АРСЕНОПИРИТ-ПИРРОТИН-АНТИМОНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2015 |

|

RU2592656C1 |

| ЛИНИЯ ИЗМЕЛЬЧЕНИЯ РУД (ВАРИАНТЫ) | 2015 |

|

RU2592615C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2149695C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД | 2006 |

|

RU2318887C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| ЛИНИЯ ДЛЯ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2101092C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛЕНИЯ УПОРНЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ (ВАРИАНТЫ) | 2015 |

|

RU2612860C2 |

| РУДООБОГАТИТЕЛЬНЫЙ ПЕРЕДВИЖНОЙ МОДУЛЬНЫЙ КОМПЛЕКС | 2004 |

|

RU2281809C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2006 |

|

RU2313398C1 |

| ЛИНИЯ ОБОГАЩЕНИЯ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1995 |

|

RU2100090C1 |

Изобретение относится к переработке золотосодержащих руд месторождений сланцевой формации сухоложского типа. Заявленный комплекс для переработки руд включает связанные между собой по ходу технологического процесса модули дробления, измельчительно-гравитационный модуль, флотационный модуль и металлургический модуль. Измельчительно-гравитационный модуль выполнен в виде барабанно-валковой мельницы в комплексе с отсадочной машиной и грохотом. Техническим результатом изобретения является повышение извлечения золота и снижение капитальных и эксплуатационных расходов при переработке низкосортных по содержанию золота руд за счет применения как гравитационных, так и флотационных способов обогащения. 1 з.п. ф-лы, 1 ил.

1. Комплекс для переработки золотосодержащих руд месторождений сланцевой формации сухоложского типа, включающий связанные между собой по ходу технологического процесса транспортными средствами модуль дробления исходной руды, измельчительно-гравитационный модуль, флотационный модуль и металлургический модуль, при этом измельчительно-гравитационный модуль выполнен в виде барабанно-валковой мельницы для измельчения руды в виде твердо-жидкой пульпы или в сухом состоянии, своим загрузочным устройством связанной с модулем дробления, а своим разгрузочным устройством связанной с отсадочной машиной, которая своим разгрузочным устройством подрешетного продукта - гравитационного концентрата - связана с металлургическим модулем, а разгрузочным устройством надрешетного продукта связана с грохотом, причем разгрузочное устройство надрешетного продукта грохота связано с загрузочным устройством барабанно-валковой мельницы в замкнутый контур, а разгрузочное устройство подрешетного продукта грохота - с флотационным модулем, при этом флотационный модуль выполнен в виде каскада флотомашин, работающих в открытом или замкнутом цикле наработки флотоконцентрата, и своим разгрузочным устройством флотоконцентрата связан с металлургическим модулем, а разгрузочным устройством хвостов флотации - со сгустителем хвостов флотации и/или с хвостохранилищем.

2. Комплекс по п.1, который дополнительно включает вспомогательные аппараты обесшламливания, сгущения и кондиционирования пульпы.

| ЛИНИЯ ОБОГАЩЕНИЯ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1995 |

|

RU2100090C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩЕЙ РУДЫ МЕСТОРОЖДЕНИЯ СУХОЙ ЛОГ | 1998 |

|

RU2137549C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ | 1994 |

|

RU2062797C1 |

| RU 2055643 С1, 10.03.1996 | |||

| ЛИНИЯ ДЛЯ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ | 2006 |

|

RU2328346C2 |

| US 2010199808 A1, 12.08.2010 | |||

| WO 9915276 A1, 01.04.1999 | |||

| US 4056261 A, 01.11.1977 | |||

| ПРИБОРНАЯ СТОЙКА КОРАБЕЛЬНОЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 1998 |

|

RU2132117C1 |

Авторы

Даты

2015-02-27—Публикация

2013-04-29—Подача