Изобретение относится к поверхностной обработке деталей преимущественно тарельчатой формы и может быть использовано в металлообрабатывающей промышленности.

Известно устройство для полирования деталей в среде гидроабразивной суспензии с помощью имеющего отверстия и размещенного в ванне барабана, у которого отверстия выполнены на торцах в виде радиальных прорезей, при этом барабан снабжен расположенными около прорезей лопастями, которые установлены углами к торцу барабана, но имеют разное направление [1]

Недостатками такого устройства являются низкое качество полирования деталей тарелочной формы из-за отсутствия возможности их установки в положении, при котором обеспечивается обработка обеих поверхностей деталей, а также повышенная трудоемкость загрузки и выгрузки деталей и повышенный расход полирующей массы.

Эти недостатки устранены в устройстве для полирования деталей, содержащем установленную с возможностью поворота рабочую емкость для полирующей массы в виде цилиндра с полостью вдоль его образующей, с размещенной внутри нее кассетой с гнездами для обрабатываемых деталей, закрепленной на валу, соединенном с приводом вращения [2]

Однако такое устройство не обеспечивает равномерную полировку поверхностей деталей из-за разницы в скоростях взаимодействия с полирующей пастой обращенных к корпусу и к центру вращения частей деталей, при этом обращенная к центру вращения сторона деталей обрабатывается медленнее противоположной и для выравнивания качества полировки требуется дополнительное время, что снижает производительность устройства.

По совокупности общих признаков в качестве прототипа выбрано устройство [2]

Задачей изобретения является повышение качества обработки деталей тарельчатой формы и производительности устройства.

Поставленная задача достигается тем, что в устройстве для полирования деталей, содержащем установленную с возможностью поворота рабочую емкость для полирующей массы в виде цилиндра с полостью вдоль его образующей, с размещенной внутри емкости кассетой с гнездами для обрабатываемых деталей, закрепленной на валу, соединенном с приводом вращения. Гнезда установлены в кассете с возможностью вращения, кассета выполнена в виде вертикальных пластин, соединенных между собой продольными планками, установленными под углом в радиальной плоскости, гнезда выполнены в виде крестовин, соединенных между собой стержнями, один из которых выполнен съемным, крестовины снабжены цапфами, соединенными с приводом вращения гнезд, стержни выполнены в виде планок, снабженных скосами, и крестовины снабжены кулачками, взаимодействующими с упорами, установленными на стенке корпуса.

Установка гнезд в кассете с возможностью вращения обеспечивает повышение качества обработки деталей, так как при полировании достигается равномерность обработки всех участков поверхности за счет возможности поворота деталей из зоны с меньшими скоростями взаимодействия с полированной массой в зону с максимальными скоростями взаимодействия и наоборот. При этом повышается производительность процесса, так как общая продолжительность обработки определяется временем обработки участков, находящихся в зоне с наименьшей эффективностью полирования.

Выполнение кассеты в виде вертикальных пластин, соединенных между собой продольными планками, установленными под углом в радиальной плоскости, обеспечивает перемешивание полирующей массы в корпусе и ее циркуляцию между деталями за счет захвата полировальной массы продольными планками, что повышает производительность.

Выполнение гнезд в виде крестовин, соединенных между собой стержнями, один из которых выполнен съемным, обеспечивает более эффективное взаимодействие полировальной массы с поверхностью деталей, т. к. при такой конструкции детали фиксируются только периферической кромкой. При этом повышается производительность установки.

Снабжение крестовин цапфами, соединенными с приводом вращения гнезд, обеспечивает вынесение приводных элементов из зоны полирования, что делает более удобной загрузку и выгрузку обрабатываемых деталей.

Выполнение стержней в виде планок, снабженных скосами, обеспечивает интенсификацию процесса полирования за счет исключения застойных зон в устройстве полировальная масса из периферической части барабана за счет взаимодействия со скосами постоянно переносится к центру, что повышает производительность за счет взаимодействия деталей со свежей массой.

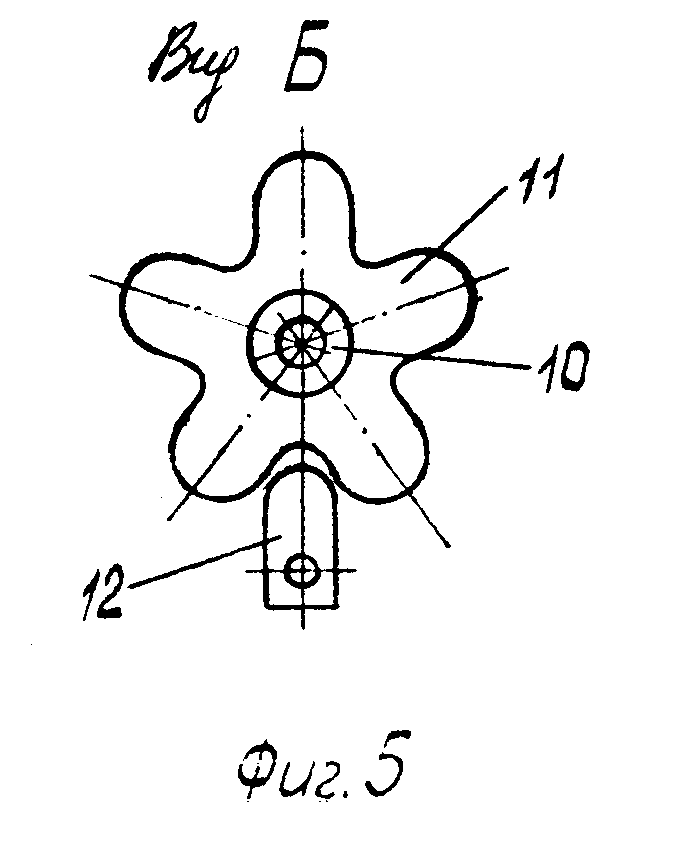

Снабжение крестовин кулачками, взаимодействующими с упорами, установленными на стенке корпуса, упрощает конструкцию привода поворота гнезд. При вращении кассеты крестовины поворачиваются на некоторый угол, что вполне достаточно для обеспечения разворота деталей относительно центра барабана.

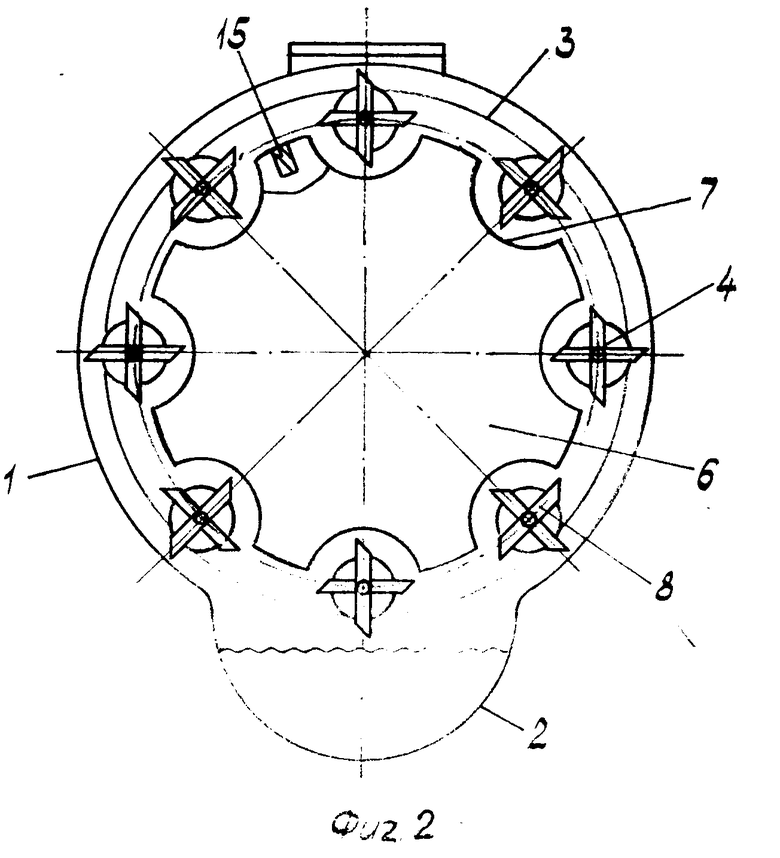

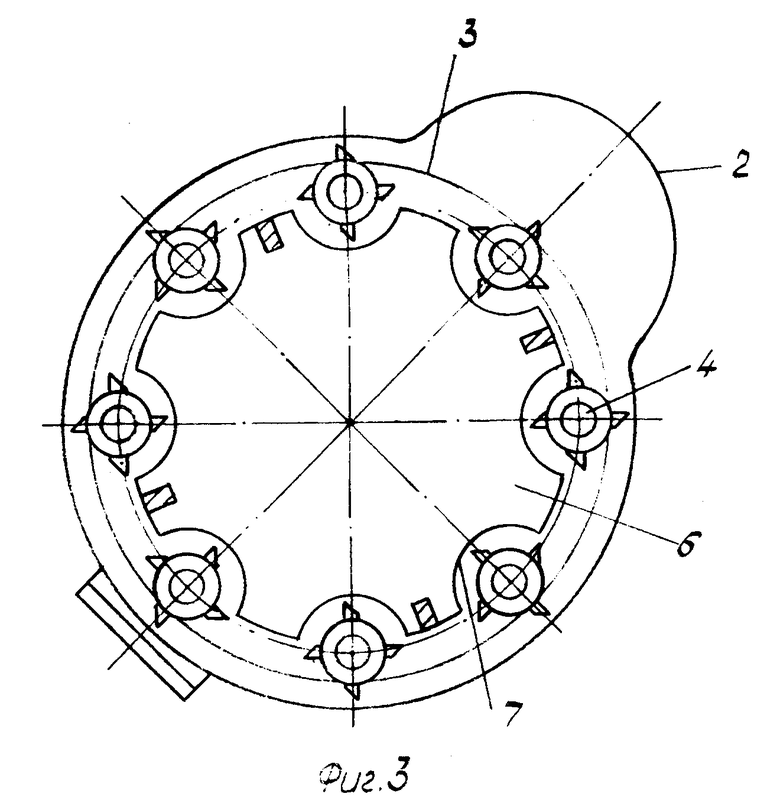

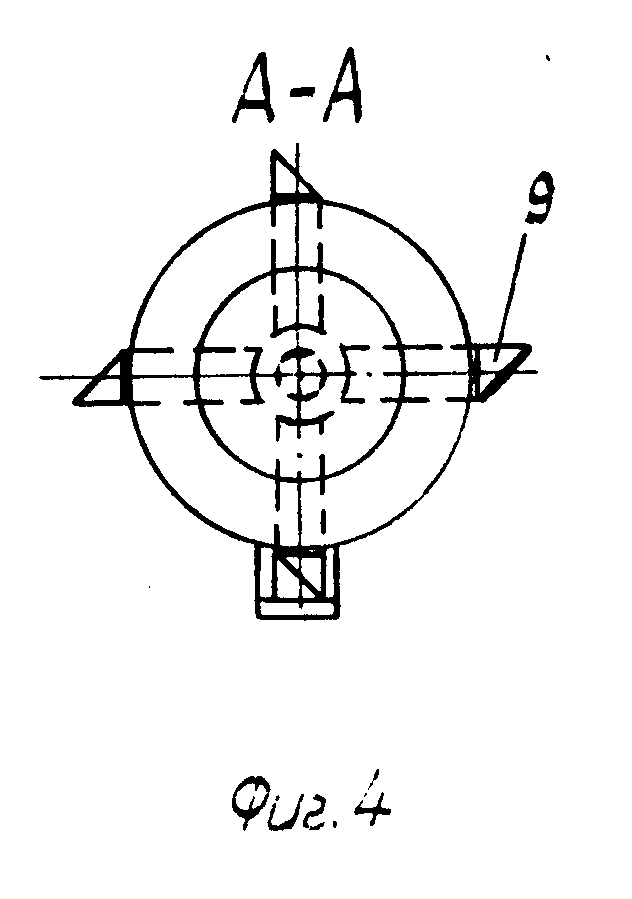

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 -то же, поперечное сечение в момент загрузки и выгрузки деталей; на фиг. 3

то же, рабочее положение; на фиг. 4 сечение A-A на фиг. 1; на фиг. 5 вид по стрелке Б на фиг. 1.

Предлагаемое устройство содержит установленную с возможностью поворота рабочую емкость 1 для полирующей массы в виде цилиндра с полостью 2 вдоль его образующей, с размещенной внутри нее кассетой 3 с гнездами для обрабатываемых деталей 4, закрепленной на валу 5, соединенном с приводом вращения (не показан), в центральной части кассеты 3 установлена герметичная емкость 6 с вогнутыми зигами 7 вдоль образующей, охватывающими гнезда для деталей 4. Гнезда выполнены в виде двух и более крестовин 8, установленных соосно в кассете 3, и соединены между собой планками 9, одна из которых выполнена съемной и закреплена в пазу, выполненном в концевой части крестовины. Крестовины, расположенные вблизи боковых стенок кассеты 3, снабжены цапфами 10, установленными в боковых пластинах кассеты 3, на одной из них установлен кулачок-звездочка 11, взаимодействующая с упорами 12, установленными в корпусе 1. Планки 9 выполнены в виде продольных брусьев, снабженных скосами. Возможен вариант, когда звездочка 11 установлена непосредственно на крестовине 8. На валу 5 установлены полые втулки 13, а на корпусе 1 крышка 14. Боковые пластины кассеты 3 соединены между собой продольными планками 15, установленными под углом в радиальной плоскости.

Предлагаемое устройство работает следующим образом.

Технологический процесс полирования деталей состоит из следующих операций: загрузка полирующей массы, установка в гнезда обрабатываемых деталей, обработка деталей путем вращения кассеты, слив полирующей массы в полость 2 и разгрузка кассеты.

Для загрузки полирующей массы корпус 1 с помощью привода поворота корпуса (не показан), например с помощью гидроцилиндра, разворачивается в положение, при котором крышка 14 занимает верхнее положение, после чего полирующая масса загружается в полость корпуса 1, в емкость 6 через полые втулки 13 подается термостатирующая жидкость и после достижения требуемой температуры в корпусе 1 полирующая масса переходит в полость 2.

Загрузка деталей осуществляется следующим образом: при открытой крышке 14 съемная планка 9 извлекается из пазов в крестовине 8, детали 4 устанавливаются в радиальные прорези в планках 9 и фиксируются путем установки съемной планки 9 в паз крестовины 8, после чего кассета 3 вращением вала 5 поворачивается на угол между гнездами и устанавливается новый ряд деталей. Так заполняется вся кассета, после чего корпус 1 закрывается крышкой 14.

Последующая обработка деталей осуществляется путем вращения кассеты 3. Для этого включается привод вращения вала 5, после чего корпус 1 плавно поворачивается на угол, при котором достигается перетекание полирующей массы в зазор между стенками корпуса 1 и герметичной емкости 6, при этом кассеты 3 приводятся во вращение, так как звездочка 11 при вращении кассеты 3 будет поворачиваться навстречу вращению кассеты за счет взаимодействия с упорами 12, при этом полирующая масса захватывается планками 9 и нагнетается в зазор между деталями 4 и, отражаясь от поверхности продольных зигов емкости 6 и омывая их, сбрасывается в зазор между корпусом 1 и емкостью 6. Длительность вращения кассеты 3 определяется опытным путем и зависит от качества поверхности и материала деталей 4, вида полирующей массы и требований к качеству обработки деталей. Продольные планки 15 при вращении кассеты 3 перемешивают полирующую массу в корпусе 1 и обеспечивают ее циркуляцию между деталями, повышая интенсивность взаимодействия массы с деталями.

Разгрузка деталей осуществляется в последовательности, обратной последовательности загрузки. Перед загрузкой емкость 1 поворачивается в положение, при котором полость 2 занимает нижнее положение, и полирующая масса стекает в нее.

Слив полирующей массы из устройства осуществляется через сливное отверстие в нижней части полости 2, после чего производится промывка полости водой, подаваемой поочередно на поверхности зигов 7 емкости 6.

Предлагаемое устройство обеспечивает равномерное качественное полирование обрабатываемых деталей, повышение производительности и удобства обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ДЕТАЛЕЙ | 1995 |

|

RU2091202C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ ДЕТАЛЕЙ | 1995 |

|

RU2094211C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОНТАКТНЫХ ТАРЕЛОК МАССООБМЕННОГО АППАРАТА | 1993 |

|

RU2070084C1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2080536C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| МЕМБРАННЫЙ АППАРАТ | 1993 |

|

RU2064821C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2157725C2 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА | 1995 |

|

RU2081661C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124934C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОНТАКТНЫХ ТАРЕЛОК МАССООБМЕННОГО АППАРАТА | 1992 |

|

RU2033234C1 |

Использование: при поверхностной обработке деталей преимущественно тарельчатой формы в металлообрабатывающей промышленности. Сущность изобретения: устройство для полирования деталей содержит установленную с возможностью поворота рабочую емкость 1 для полирующей массы в виде цилиндра с полостью 2 вдоль его образующей, с размещенной внутри нее кассетой 3 с гнездами для обрабатываемых деталей 4. Кассета закреплена на валу, соединенном с приводом вращения, а в центральной части кассеты 3 установлена герметичная емкость 6 с вогнутыми зигами 7 вдоль образующей, охватывающими гнезда для деталей 4. Гнезда выполнены в виде крестовин 8, установленных соосно в кассете 3 и соединенных между собой планками. Одна из планок выполнена съемной и закреплена в пазу, выполненном в концевой части крестовины. Крестовины снабжены цапфами, установленными в боковых пластинах кассеты 3. На одной из цапф установлена звездочка, взаимодействующая с упорами, установленными в корпусе 1. Планки выполнены в виде продольных брусьев, снабженных скосами. 5 з. п. ф-лы, 5 ил.

| Устройство для полирования деталей | 1983 |

|

SU1189663A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для полирования деталей | 1988 |

|

SU1609620A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1997-10-27—Публикация

1996-05-05—Подача