Фиг.5

, 1609620

Изобретение относится к поверхпост- нои обработке детадей преимущественно тарельчатой формы (полирование шлифование, очистка и т.п.) и может быть использовано на соответствующих стадиях технологического процесса изготовления металлических изделий Цель изобретения - повъшхение производительности поверхностной обработ-,п f - ™ операций при использован ки деталей,оЬработ ,о известных устройств (прототип), не

;ки деталей

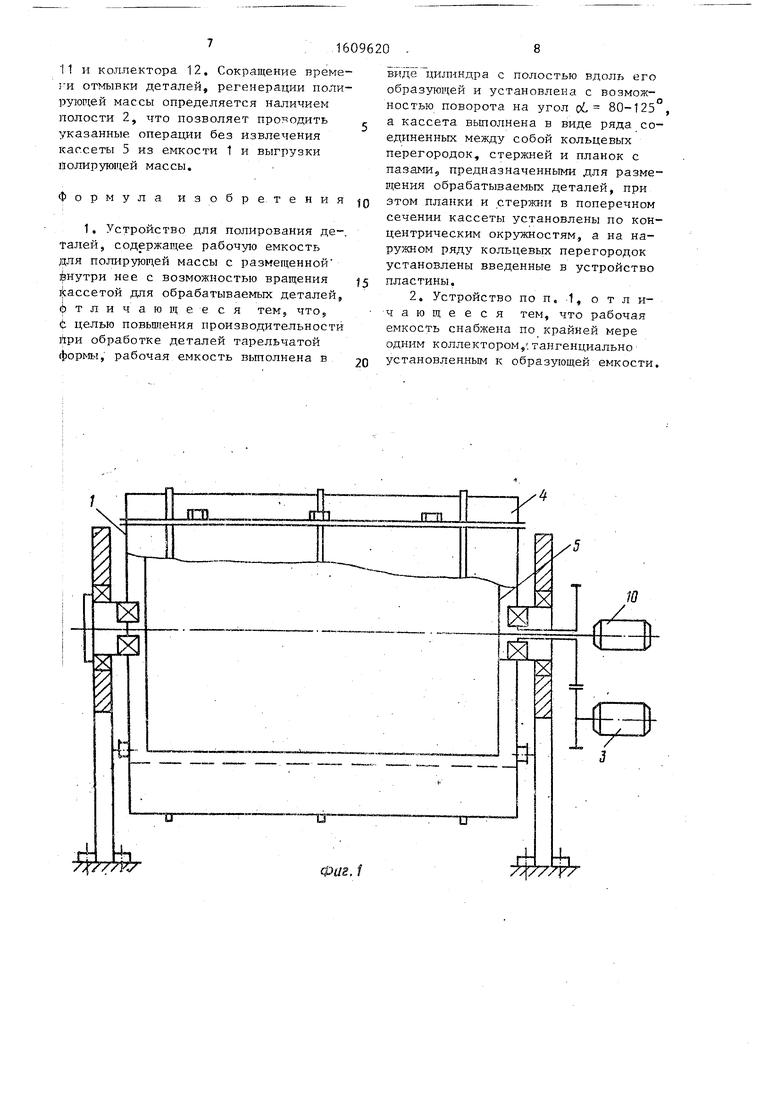

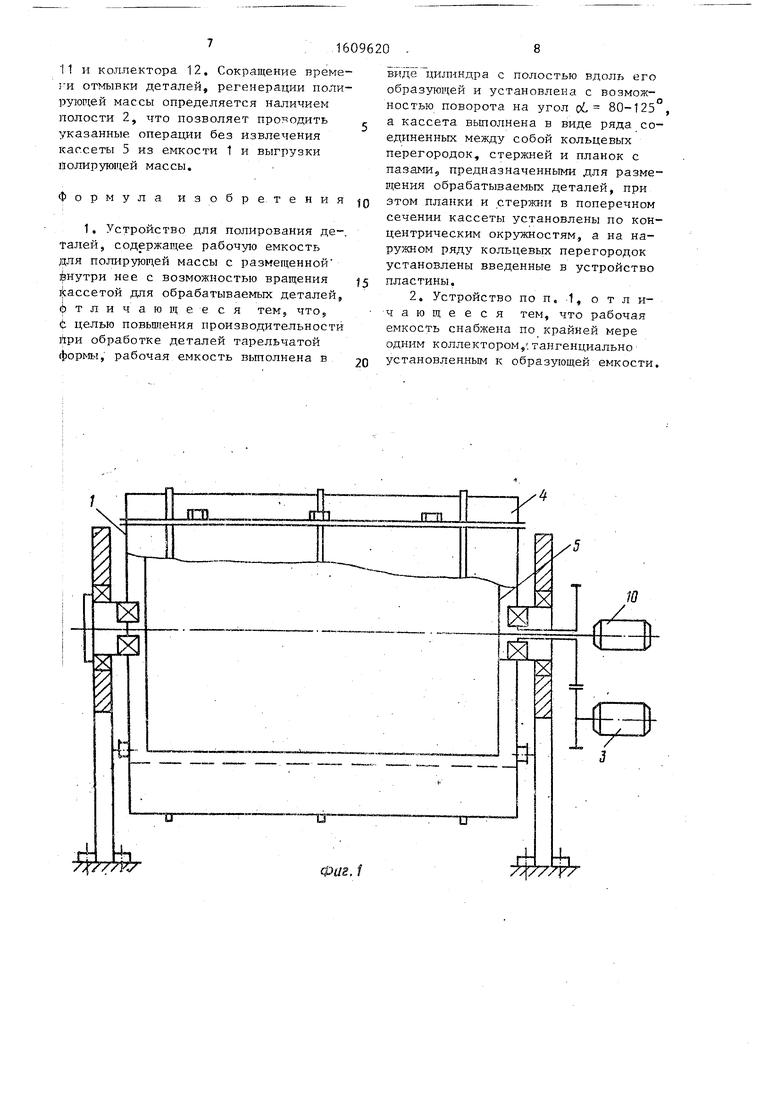

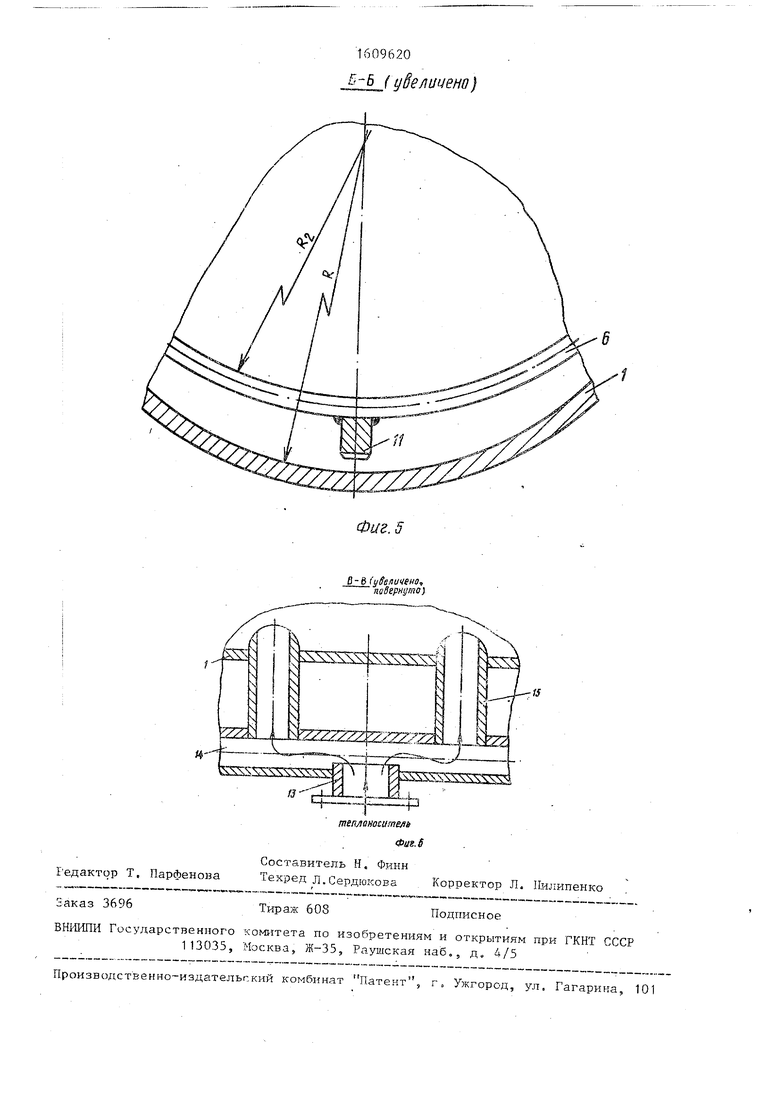

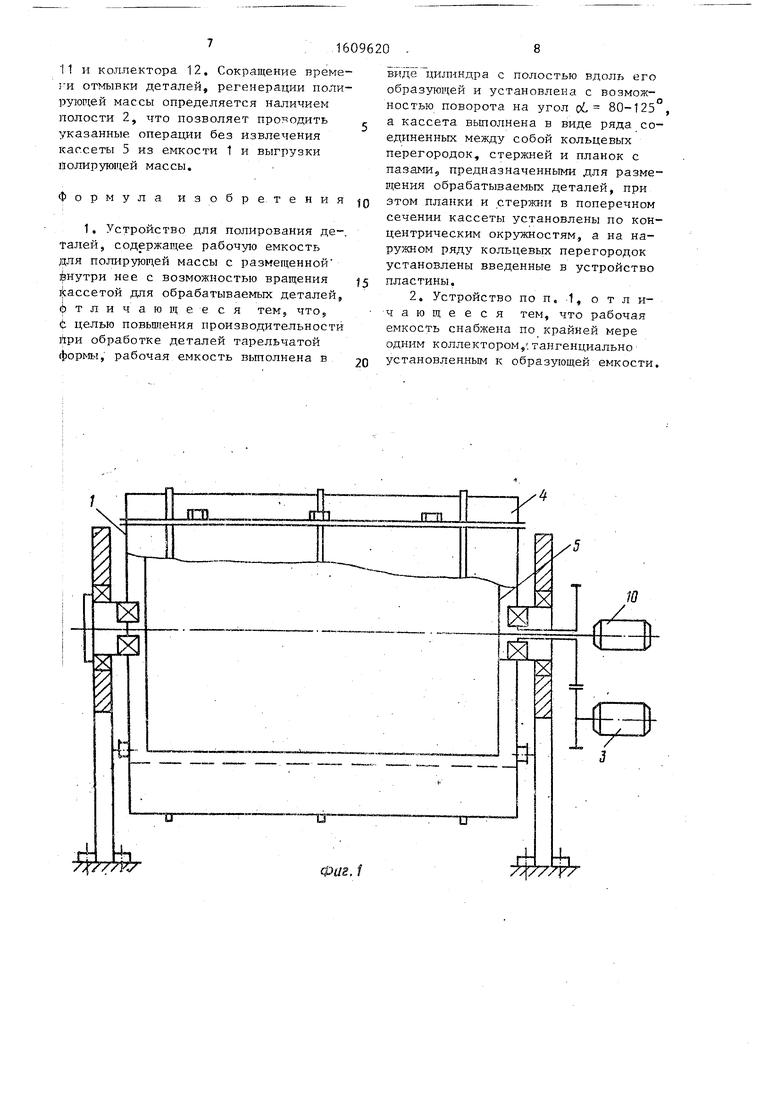

На фиг. 1 показано.предлагаемое устройство,общий вид,,-продольный :Разрез; иа фиг.2 - то же, поперечное ге- |чение (период загрузки - выгрузки дета- .:леи); на фиг.3 - то же (рабочее положе- :ние; на фиг, 4 - разрез А-А на фиг.3- |на фиг. 5 - разрез Б-Б на фиг, 4| :па фиг, 6 - разрез В-В на фиг. з

Устройство содержит рабочую емкость 1 цилиндрической формы, имегоигую полость 2. Рабочая емкость 1 установлена на опорах и снабжена приводом 3 и имеет крышку 4., Внутри рабочей ЁМКОСТИ 1 соосно расположена кассета 5, состоящая из кольцевых перего- редок 6, планок 7/ имеющих пазы, съемных стержней. 8. Планки 7 и стержни В в поперечном сечении кассеты уста- .новлены по концентричес шм окружностям с радиусами, соответственно, R н.Кл. Перегородки б, планки 7, стержни 8 образуют каркасную конструкцию кассеты 5,в которую устанавливаются детали 9,..Кассета 5 приводится во вра- 1 1ение приводом 10, К нapyжнoмv pядv 1ерегородок 6 вдоль образующей кас-- сеты 5, между рядами обрабатываемьк - Деталей 9 установлены пластины 11 Коллектор 12 (фиг. 3) состой- из ззходного штуцера 13, трубы 14 и сопел 15, установленных талгенциалы:.- относительно корпуса рабочей емкое-- 7И 1,-,,

что полость / находится в крайнем нижнем положении. Поскольку объем полости превышает объем полирующей массы, она находится в данной поло ти и не препятствует повороту кассеты 5 осуществляемому для устано ки в снятия деталей 9. Приведение- указанных операций при использован

15

20

25

30

35

..- - - irj.jiy ПС

имеющих полости 2, вызывало необхо димость извлечения кассеты из рабочей емкости, что существенно повьша ет трудоемкость операции загрузки увеличивает расход полирующей массы и усложняет конструкцию устройства (необходимы разъемные соединения в узле крепления и привода вращения кассеты), Установка деталей 9 в кас сету 5 проводится следующим образом снимшотся стержни 8, деталь 9 помещается в пазы планки 7 и фиксируется установкой стержней 8, Наличие кольцевых перегородок 6 ограничивает перемещение деталей 9 в осевом направлении. Расстояние от оси вращения кассеты 5 до планок 7 (R.) и стержней 8 (R) определяются следу- ювщми соотношениями R. R - а -5;

R + а/2 1 где а ваемой детали в радиальном . направлении кассеты; о - минимальный зазор между обрабатываемой деталью и .15--утре1;ней поверхностью рабочей емкости.

Данные соотношения получены из ус ловия рационального использования ра бочей емкости t, надежной шиксации де/г-алеи 9 в радиальном направлении, численное значение с9 определяется экспериментально в зависимости от

Re- - .

наибольший размер обрабатыследующим обустройство работает разом.

Технологический процесс обработка деталей в случае состоит из следуювщх операций; загрузтси в рабочую емкость полирующей массы, устано ки и фиксации обрабатываемых деталей 9 в кассету 5 деталей при вращающейся кассете, отшшки детааей, выгрузки готовых издел П, Согласно технологии обработки осуществляется также регенерация полирующей массы. Загруэ- ка деталей 9 в кассету 5 проводится при снятой крьптае 4. В этом случае огкость t расположена таким образом,,

f - ™ операций при использован известных устройств (прототип), не

что полость / находится в крайнем нижнем положении. Поскольку объем полости превышает объем полирующей массы, она находится в данной полости и не препятствует повороту кассеты 5 осуществляемому для установки в снятия деталей 9. Приведение- указанных операций при использовании

,п f - ™ операций при использован ,о известных устройств (прототип), не

15

0

5

0

5

..- - - irj.jiy ПС

имеющих полости 2, вызывало необходимость извлечения кассеты из рабочей емкости, что существенно повьша- ет трудоемкость операции загрузки увеличивает расход полирующей массы и усложняет конструкцию устройства (необходимы разъемные соединения в узле крепления и привода вращения кассеты), Установка деталей 9 в кассету 5 проводится следующим образом- снимшотся стержни 8, деталь 9 помещается в пазы планки 7 и фиксируется установкой стержней 8, Наличие кольцевых перегородок 6 ограничивает перемещение деталей 9 в осевом направлении. Расстояние от оси вращения кассеты 5 до планок 7 (R.) и стержней 8 (R) определяются следу- ювщми соотношениями R. R - а -5;

R + а/2 1 где а ваемой детали в радиальном . направлении кассеты; о - минимальный зазор между обрабатываемой деталью и .15--утре1;ней поверхностью рабочей емкости.

Данные соотношения получены из условия рационального использования рабочей емкости t, надежной шиксации де/г-алеи 9 в радиальном направлении, численное значение с9 определяется экспериментально в зависимости от

Re- - .

наибольший размер обрабаты- -- - jriV-ril Hj(-i j о i

5 гранулометрического состава полирл.- шцеи массы, конструкции детали 9 и исходя из необходимости обеспечения вращения кассеты 5 без заклинивания. . После размещения деталей в кассеты крьшка 4 закрывается, кассета 5 приводится во вращение приводом 10, ггр„ этом приводом 3 осуществляют поворот рабочей емкости 1 в направлении, противоположном направлению вращения кассеты, на -гол с ., что обеспе ;ивает

,иГ;Гс™ г --ь,

Указанный порядок приведения уа- гановки в рабочее состояние позволя

ет существенно снизить величину пускового момента привода кассеты 5, так как к началу вращения кассеты не препятствует полирующая масса, находящаяся в полости 2.

Выбор численного значения угла поворота об обусловлен необходимостью обеспечения полной выгрузки всей массы из полости 2, что осуществимо при условии расположения полости таким образом, чтобы угол наклона касательной, проведенной в точке еопря жения полости 2 и рабочей емкости , к горизонту № - , фиг. 3) был не меньше угла трения 1} полирующей массы о материал полости 2. Исходя из этого условия и из геометрических соотношений, получена зависимость для определения угла рб

- ,

У - угол между касательной к по- верхности полости и радиусом

рабочей емкости в точке их

сопряжения; Р - угол трения полирующей массы о материал полости; f - половина центрального Угла,

опр;:;т,еля;лцегс размер полости

в Ьперечном ,сечении рабочей

емкости.

1

В принпипе угол мохсет изменяться в гиаиазоне 90-180, Нецелесообразна.;-уь выхода sa указанные граниПолирзто1цая масса обычно вклю металлические тела качания разн 25 диаметра, древесные опилки, кус . кожи, мьшьный раствор и т.п. Пр вра1 ении кассеты 5 часть матери (па фиг, 3 одинарная штр тсовка) стоянно участвует в процессе вз 2д действия с обрабатываемой детал сояермая движение по замкнутому туру.. - поднимается, увлекаемая элементами кассеты и скатываетс действием гравитационных сил (н 3 стрелкой показан циркуляционн

.-; .v.- ;v(.J till yjifllli1 jnn

ЦЫ обусловлена следук.щ,ши ссображени- 35 контур). Другая часть материала

ями. Если угол меньше 9СГ , то полость не образуется, а если угол /Y больше 180 то образуется мертвая зона, в которой будет залепживаться часть полирующей массы, и это отрицательно скажется на рабстг устройств Из конструктивньж соображений были выбраны след тощие гранипь- изменения угла у 120 - 150°.

Угол , определяющий размер полости, не должен презьшшть 90 , Ес- , 90°, то полость становится больше рабочей емкости, Исходя из конструктивных соображений, приняли диапазон изменения 45 - 60°,

Численные зртачения угла ГЗ приняты равнььми А 5 в зависггмости от состава полир -. массы. Исходя из принятых диапазонов из ченеьгия углов V и Г и учитывач:, что 1Г /2 90°, получаем при минимальн х значениях

(k:. 120 -ь 45 -90 + 5

40

45

50

55

прилегающая к внутренней поверх рабочей емкости 1, менее интенси участвует в обработке поверхнос детали и образует застойн то зону (двойная П1триховка на фиг, 3).

Лля разрушения указанной заст зоны в предлагаемом устройстве и зуются пластины 11, установленны наружном -ряду кольцевых перегоро 6 вдоль .образую1цей кассеты между рядами обрабатываемых изделий (ф 3, 4 и 6), Пластины 11 разрушают застойн чо зону, вовлекая тем сам дополнительный объем полир тошей сы в пропесс активной обработки jnio

Сокращение основного технолог кого времени обработки поверхнос объясняется повышением интенсивн взаимодействия полирующей массыобрабатываемой поверхностью за с выбора оптимальных режимов элеме

кассеты (К, R, ( ) , naj

1ИЧИЯ пла

-

609620

при максимальных значениях Y и V 0 150 + 60-90-5 125. Экспериментальные исследования, проведенные на лабораторной установке с полир то11Д1Ми массами, показали, что при въ;боре угла Сб 800-125° обеспечивается нормальная работа устройства и повьшение производитель- д ности обработки,

После выгрузки полирующей массы из полости 2 эта масса увлекается вращающимися элементами кассеты 5 и обрабатываемыми деталями 9 и рас- полагается в поперечном сечении емкости 1 в виде кругового сегмента , (на фиг, 3 заштриховано). Обработка гговерхности достигается взаимодействием ее с полирл,тощей массой, и 20 вследствие периоди шского погружения деталей в эту массу за счет вращения кассеты 5,

Полирзто1цая масса обычно включает металлические тела качания разного 25 диаметра, древесные опилки, куски . кожи, мьшьный раствор и т.п. При вра1 ении кассеты 5 часть материала (па фиг, 3 одинарная штр тсовка) постоянно участвует в процессе взаимо- - 2д действия с обрабатываемой деталью, сояермая движение по замкнутому контуру.. - поднимается, увлекаемая элементами кассеты и скатывается под действием гравитационных сил (на фиг, 3 стрелкой показан циркуляционный

; .v.- ;v(.J till yjifllli1 jnn

35 контур). Другая часть материала

40

5

0

5

прилегающая к внутренней поверхности рабочей емкости 1, менее интенсивно участвует в обработке поверхности детали и образует застойн то зону (двойная П1триховка на фиг, 3).

Лля разрушения указанной застойной зоны в предлагаемом устройстве используются пластины 11, установленные на наружном -ряду кольцевых перегородок 6 вдоль .образую1цей кассеты между рядами обрабатываемых изделий (фиг. 3, 4 и 6), Пластины 11 разрушают застойн чо зону, вовлекая тем самым дополнительный объем полир тошей массы в пропесс активной обработки дета- jnio

Сокращение основного технологического времени обработки поверхности объясняется повышением интенсивности взаимодействия полирующей массы с обрабатываемой поверхностью за счет выбора оптимальных режимов элементов

кассеты (К, R, ( ) , naj

1ИЧИЯ планок

11 и коллектора 12, Сокращение време- ги отмывки деталей, регенерации полирующей массы определяется наличием полости 2, что позволяет проводить указанные операции без извлечения кассеты 5 из емкости 1 и выгрузки Полирующей массы.

Формула изобретения

1. Устройство для полирования де-. талей, содержащее рабочую емкость для полирующей массы с размещенной фнутри нее с возможностью вращения г-сассетой для обрабатываемых деталей, Отличающее ся тем, что5 t целью повьшшния производительности при обработке деталей тарельчатой формы, рабочая емкость вьтолнена в

виде цшшндра с полостью вдоль его образующей и установлена с возможностью поворота на угол об 80-125, а кассета вьтолнена в виде ряда соединенных между собой кольцевых перегородок, стержней и планок с пазами, предназначенными для размещения обрабатываемых деталей, при

этом планки и стержни в поперечном сечении кассеты установлены по концентрическим окружностям,, а на наружном ряду кольцевых перегородок установлены введенные в устройство

пластины,

2, Устройство по п. .1, о т л и- чающееся тем, что рабочая емкость снабжена по крайней мере одним коллектором, тангенциально

установленным к образующей емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ДЕТАЛЕЙ | 1996 |

|

RU2094212C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ДЕТАЛЕЙ | 1995 |

|

RU2091202C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ ДЕТАЛЕЙ | 1995 |

|

RU2094211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296417C2 |

| Копировально-фрезерный станок | 1979 |

|

SU780988A1 |

| Установка для центробежной обработкиСВОбОдНыМ АбРАзиВОМ | 1979 |

|

SU804395A1 |

| СЕЛЕКЦИОННАЯ СЕЯЛКА ДЛЯ ПОСЕВА СЕМЯН В КАССЕТЫ | 1998 |

|

RU2144756C1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 2008 |

|

RU2394154C1 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

Изобретение относится к поверхностной обработке деталей преимущественно тарельчатой формы и может быть использовано на соответствующих стадиях технологического процесса изготовления металлических изделий. Цель изобретения - повышение производительности. Устройство содержит цилиндрическую рабочую емкость (РЕ), имеющую полость для сбора полирующей массы. Внутри РЕ соосно расположена кассета (К), состоящая из кольцевых перегородок 6 (КП), планок 7, съемных стержней 8, образующих каркасную конструкцию. К снабжена собственным приводом (П). РЕ имеет возможность поворота в сторону, противоположную вращению К, снабжена П и коллектором 12 для подачи теплоносителя или отмывочной жидкости. На наружном ряду КП установлены пластины. 1 з.п. ф-лы, 6 ил.

/A/77Y/

А (повернуто)

ФигМ

В-в (yffeAUVfHO, явЗернуто)

Фиг. 5

| Устройство для полирования деталей | 1983 |

|

SU1189663A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-30—Публикация

1988-04-15—Подача