Изобретение относится в технологии приготовления смеси сыпучих материалов и может быть использовано в химической, горнодобывающей, металлургической, пищевой, микробиологической и других отраслях промышленности.

Известен способ получения смеси сыпучих материалов в колонных аппаратах, включающий подачу отдельных компонентов и последующее перемешивание их во взвешенном состоянии за счет подвода воздуха, причем подачу компонентов осуществляют последовательно по мере увеличения их удельного веса, а количество подаваемого воздуха изменяют пропорционально удельному весу компонентов и необходимой степени смешения (см., например, авторское свидетельство СССР N 1148639, МКИ 4 B 01 F 13/02).

Недостатком такого способа является низкое качество смеси из-за агрегатирования частиц компонентов по фракциям из-за эффекта псевдоожижения смеси, при котором происходит вынос потоком воздуха легких фракций в верхнюю часть смесителя и погружение в его нижнюю часть более тяжелых.

Известен также способ приготовления смеси сыпучих материалов в барабанных смесителях, включающий дозирование исходных компонентов, последовательную загрузку этих компонентов и выгрузку готовой смеси, причем компоненты загружают в работающий смеситель и погружение в его нижнюю часть более тяжелых.

Известен также способ приготовления смеси сыпучих материалов в барабанных смесителях, включающий дозирование исходных компонентов, последовательную загрузку этих компонентов и выгрузку готовой смеси, причем компоненты загружают в работающий смеситель в порядке увеличения плотностей и/или уменьшения размеров частиц, при этом время загрузки отдельных компонентов пропорционально объему материала, находящегося в смесителе, и моменту загрузки данного компонента, а время между загрузками отдельных компонентов, начиная со второго, пропорционально объему материала, находящегося в смесителе, плотностям и размерам загружаемых частиц (см., например, авторское свидетельство СССР N 1326323, МКИ B 01 F 3/18).

Однако и такой способ не обеспечивает необходимого качества смешения из-за сегрегации (разделения) частиц по размерам, приводящей к ухудшению смеси вследствие того, что отбор смеси производится на выходе из смесителя и при поочередной загрузке компонентов сохраняются колебания в составе смеси.

Известно устройство для приготовления смеси сыпучих материалов в виде барабанного смесителя, содержащего барабан, привод его вращения, трубу со щелевой прорезью по всей ее длине, размещенную внутри барабана вдоль его оси, реверсивный привод вращения трубы, которая снабжена установленной с возможностью перемещения в радиальном направлении в одном из краев прорези пластиной (см., например, авторское свидетельство СССР N 1599073, МКИ 5 B 01 F 9/02).

Такое устройство характеризуется недостаточно высоким качеством смешения при получении смесей с несколькими компонентами, отличающимися размерами частиц, так как при движении частиц в поперечном сечении барабана происходит сегрегация частиц по размерам, обусловленная образованием ядра сегрегации и невозможностью эффективного его разрушения вращающейся пластиной из-за малой продолжительности ее контакта с циркулирующей в барабане смесью, а также различной продолжительностью перемешивания компонентов смеси в трубе со щелевой прорезью.

Эти недостатки частично устранены в устройстве для смешения сыпучих материалов в виде барабанного гранулятора, содержащего вращающийся барана, изогнутые плиты, закрепленные на внутренней поверхности барабана и снабженные коробчатыми элементами, установленными на плитах со стороны оси вращения, узлы подачи смешиваемых материалов и узел выгрузки смеси (см., например, авторское свидетельство СССР N 1560301, МКИ 4 B 01 J 2/12).

Однако в таком устройстве из-за невозможности изменения положения коробчатых элементов во время смешения разрушение ядра сегрегации не является управляемым, так как осуществляется только один раз за оборот барабана, что приводит к недостаточно высокому качеству смешения. В этом устройстве разрушение ядра сегрегации осуществляется только на участках барабана, примыкающих к коробчатому элементу, что является существенным недостатком при смешении компонентов с различными размерами частиц из-за сложности подбора положения коробчатых элементов: для этого необходимо останавливать вращение барабана, разгружать его, после чего производить изменение положения коробчатых элементов, это делает устройство сложным в эксплуатации. Увеличение ширины коробчатых элементов для устранения этого недостатка приводит к резкому снижению производительности из-за прекращения циркуляции и зависания материала на коробчатом элементе.

По совокупности общих признаков в качестве прототипа выбраны способ по авторскому свидетельству СССР N 1326323 и устройство по авторскому свидетельству СССР N 1560301.

Задачей изобретения является повышение качества смешения за счет регулируемого разрушения ядра сегрегации.

Поставленная задача достигается тем, что согласно предлагаемому способу приготовления смеси сыпучих материалов, включающему дозирование исходных компонентов, последовательную загрузку этих компонентов, приготовление смеси с разрушением ядра сегрегации и выгрузку готовой смеси, причем компоненты загружают в работающий барабанный смеситель в порядке увеличения плотностей и/или уменьшения размеров частиц, при этом время загрузки отдельных компонентов пропорционально объему материала, находящегося в смесителе к моменту загрузки данного компонента, а время между загрузками отдельных компонентов, начиная со второго, пропорционально объему материала, находящегося в смесителе, плотностям и размерам загружаемых частиц, разрушение ядра сегрегации осуществляют путем перемещения элемента, изменяющего траекторию перемешиваемых компонентов в поперечном и продольных сечениях барабанного смесителя.

Поставленная задача достигается также тем, что в устройстве для приготовления смеси сыпучих материалов, содержащем барабан, соединенный с приводом вращения, внутри барабана соосно установлен соединенный с приводом вращения вал, на котором закреплен соединенный с приводом осевого перемещения изогнутый короб, боковые края которого расположены на разных расстояниях от оси вала, расстояние от оси вращения вала до оси короба с одного его конца равно (0,5 - 0,7) R, а другого - (0,8 - 0,9) R, где R - внутренний радиус барабана, короб установлен с возможностью изменения угла его наклона к оси вращения.

Осуществление в процессе смешения разрушения ядра сегрегации путем перемещения элемента, изменяющего траекторию перемешиваемых компонентов в поперечном и продольном сечениях смесителя, обеспечивает повышение качества смеси при смешивании компонентов, отличающихся размерами частиц. В этом случае происходит хаотичное наложение траектории движения частиц смешиваемого материала и сегрегация их не происходит. Одновременно достигается сокращение продолжительности смешения, что обеспечивает повышение производительности при смешении. Разрушение ядра сегрегации может достигаться путем регулирования скорости и амплитуды перемещения изогнутого короба. По сравнению с плоским перемешивающим элементом в предлагаемом техническом решении достигается увеличение эффекта смешения за счет увеличения скорости циркуляции сыпучего материала, так как задержка его циркуляции происходит только вблизи изогнутого короба.

Установка соосно внутри барабана соединенного с приводом вращения вала, на котором установлен соединенный с приводом осевого перемещения изогнутой короб, боковые края которого расположены на разных расстояниях от оси вала, обеспечивает перемещение смешиваемого материала в продольном и поперечном направлениях, что обеспечивает разрушение ядра сегрегации и повышение качества смешения материала.

Выполнение расстояния от оси вращения вала до оси короба с одного его конца равным (0,5 - 0,7)R, а в другого - (0,8 - 0,9)R, где R - внутренний радиус барабана, обеспечивает достижение разрушения ядра сегрегации при перемещении короба при минимальных размерах смесителя: при расстоянии менее 0,5R часть короба перестает участвовать в разрушении ядра сегрегации, минимальное расстояние которого, как показали проведенные исследования, меньше величины 0,5R, а при величине 0,9R перемешиваемый материал находится вне ядра сегрегации. Таким образом, происходит разрушение ядра сегрегации одной из торцевых поверхностей короба и разрушенное ядро сегрегации перемещается либо к центру смесителя, либо к внешней стенке смесителя.

Установка короба с возможностью изменения угла его наклона к оси вращения позволяет выбрать оптимальное положение короба для смесей различного гранулометрического состава и вязкостных свойств. Опытным путем величина наклона короба устанавливается в пределах значений, указанных выше, при котором продолжительность смешения будет наименьшей. Это позволит уменьшить затрачиваемую мощность при смешении различных смесей и повысить производительность процесса смешения.

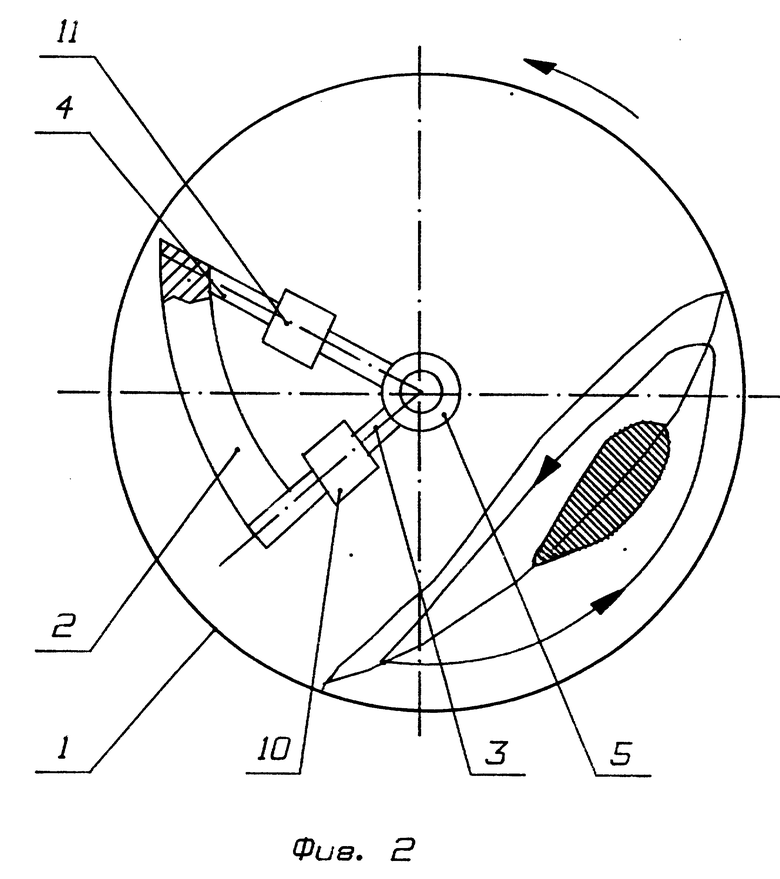

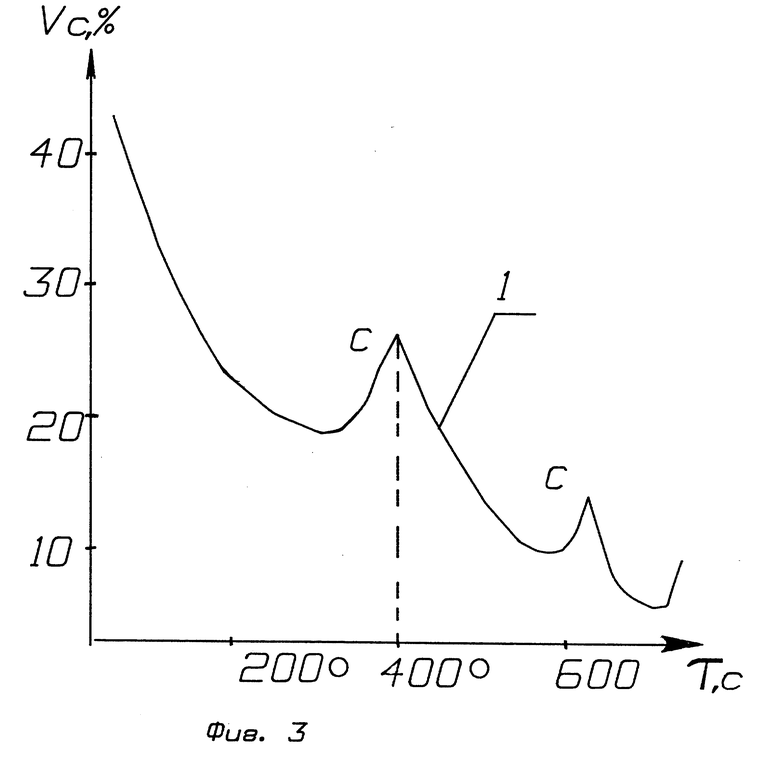

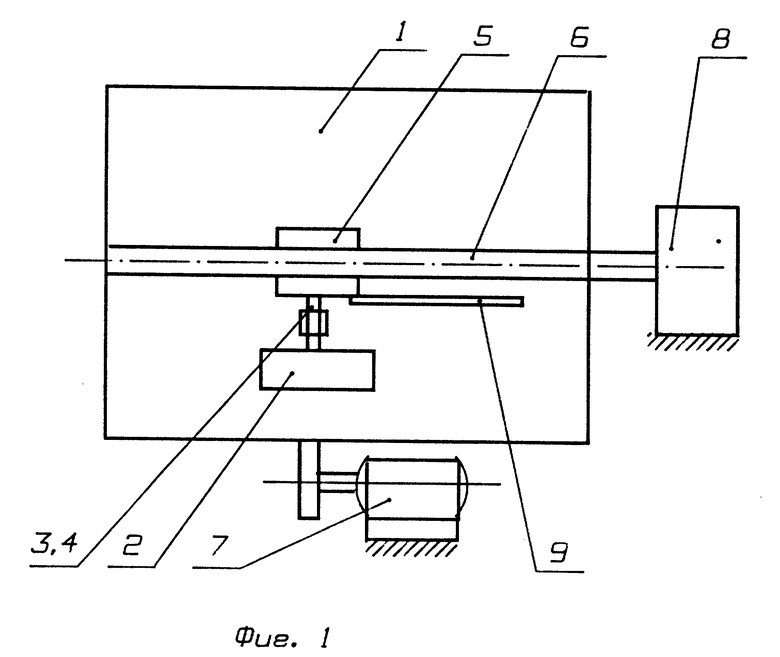

Сущность заявленного решения поясняется чертежами, на которых изображены: на фиг. 1 - общий вид предлагаемого устройства, продольный разрез, на фиг. 2 - то же, поперечное сечение, на фиг. 3 - график изменения коэффициента неоднородности, характеризщующего качество смеси во времени.

Пример 1. Сравнение предлагаемого способа с прототипом осуществлялось на лабораторной установке с диаметром барабана 0,25 м, в качестве компонентов в смеситель первоначально загружали стеклянные шарики, а затем - кварцевый песок с диаметром частиц до 1,2 мм. Опыт проводился на прототипе. Через определенные промежутки времени барабан останавливали и из объема смеси в точках, расположенных на различных расстояниях от оси вращения, точечным способом отбирали пробы объемом 6 см. Пробы на наборе контрольных сит разделяли на отдельные компоненты, которые взвешивали с точностью 0,01 г. Результаты взвешивания обрабатывались по методике, описанной в примере 2.

Пример 2. Сравнение предлагаемого способа с прототипом осуществлялось также на лабораторной установке с диаметром барабана 0,25 м, в качестве компонентов использовали кварцевый песок с диаметром частиц от 0,2 до 2,4 (мм) и равными весовыми порциями навесок частиц с размерами в диапазонах от 0,2 до 0,6 (мм), от 0,8 до 1,2 (мм) и от 1,8 до 2,4 (мм). Первая серия опытов проводилась на прототипе. Через определенные промежутки времени барабан останавливали и из объема смеси в точках, расположенных на различных расстояниях от оси вращения, точечным способом отбирали пробы объемом 6 см. Пробы на наборе контрольных сит разделяли на отдельные компоненты, которые взвешивали с точностью 0,01 г. По результатам взвешивания определяли концентрацию каждой фракции в пробе и рассчитывали коэффициент неоднородности с учетом среднего арифметического значение концентрации компонента во всех n пробах смеси и концентрации компонента в i-й пробе смеси.

При проведении экспериментов, описанных выше, степень загрузки барабана изменяли от 0,2 до 0,4, а угловую скорость вращения от 1,56 до 4 (рад/с), что соответствует режимам смешения, используемым в промышленности. Кривая 1 на фиг. 3 показывает изменение коэффициента неоднородности при коэффициенте загрузки 0,3 и угловой скорости 2,5 рад/с. Кружками показаны экспериментальные данные. Аналогичные результаты были получены и при других значениях степени заполнения сыпучим материалом барабана и угловых скоростях его вращения. Как видно из графика, коэффициент неоднородности сначала уменьшается, т. е. качество смеси улучшается, а затем увеличивается, т.е. качество смеси ухудшается. Ухудшение качество смеси объясняется сегрегацией частиц по размерам, в результате чего в окрестностях точки C концентрируются мелкие частицы. При использовании прототипа наименьшее значение коэффициента неоднородности составило 18%. Вторая серия опытов проводилась на том же барабанном смесителе, но снабженном изогнутым коробом, установленным согласно предлагаемому техническому решению. Оценка качества смеси производилась так же, как и при использовании прототипа. При образовании ядра сегрегации примерно через 400 - 450 (с) с начала смешивания осуществляли вращение короба и разрушали ядро сегрегации, т.е. перемещали мелкие частицы из ядра циркуляции к обечайке барабана. Эта операция способствовала более равномерному распределению мелких частиц по объему смеси и позволяла уменьшить коэффициент неоднородности до 4 - 7%, т.е. существенно улучшить качество смеси при однократном разрушении ядра сегрегации. При двукратном разрушении коэффициент неоднородности снижался до 1,5 - 2%. При изменении расстояния между осью вращения короба и его внешней частью до величин менее 0,5R и более 0,7R качество готовой смеси ухудшалось, т.к. не все мелкие частицы, находящиеся в окрестностях точки C, попадали в изогнутый короб. При уменьшении расстояния между осью вращения и внешней частью изогнутого короба до величины менее 0,7R качество готовой смеси также ухудшалось, т.к. мелкие частицы не перемещаются к обечайке барабана. Концентрация мелких частиц у обечайки барабана уменьшается в результате сегрегации, что снижает однородность смеси.

Таким образом, результаты экспериментальных исследований показали, что наилучшее качество смеси получается при расположении согласно предлагаемому техническому решению.

Технологический процесс смешения заключается в следующем: компоненты в определенной последовательности загружают в барабан, в котором при вращении происходит их смешение. Одновременно происходит сегрегация частиц по размерам. В поперечном сечении гладкого вращающегося барабана материал движется по замкнутому циркуляционному контуру.

Ниже приведено описание конструкции предлагаемого устройства.

Предлагаемое устройство содержит барабан 1, в котором установлен один или несколько изогнутых коробов 2, края которых закреплены на разных расстояниях от оси барабана 1 с помощью рычагов 3 и 4 на втулке 5, соединенной с возможностью осевого перемещения, например, посредством шлицевого либо шпоночного соединения с валом 6. Таким образом, края короба 2 не только расположены на разных расстояниях от вала 6, но эти расстояния могут изменяться вращением втулок 5, что в свою очередь позволяет изменять угол наклона короба 2 относительно оси барабана 1. Для обеспечения независимого вращения барабан 1 соединен с приводом 7, а вал - с приводом 8. Втулка 5 соединена с приводом осевого перемещения, например, в виде гидроцилиндра, на чертеже условно не показанном, посредством тяги 9. Рычаги 3 и 4 выполнены каждый из двух частей, соединенных между собой муфтами 10 и 11.

Предлагаемое устройство работает следующим образом.

В барабан 1 в заданной последовательности загружаются компоненты смеси, причем после загрузки каждого компонента включается привод 7 барабана, при вращении которого компоненты смеси частично перемешиваются. После окончания загрузки включается привод 8 вала 6, вращение от которого через втулку 5 и рычаги 3 и 4 передается на изогнутые короба 2, разворот которых осуществляется изменением суммарной длины рычагов 3 и 4 посредством муфт 10 и 11. В процессе смешения с помощью привода, соединенного с тягой 9, изогнутым коробам 2 придается возвратно-поступательное перемещение, которое обеспечивает разрушение ядра сегрегации. После окончания смешения приводы 7 и 8 отключаются и готовая смесь выгружается из барабана 1.

Предлагаемые способ и устройство обеспечивают высокое качество смешения различных смесей и повышение производительности без существенного усложнения конструкции смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СМЕШИВАНИЯ И СЕГРЕГАЦИИ СЫПУЧИХ МАТЕРИАЛОВ, НАХОДЯЩИХСЯ В ЖИДКОСТИ | 1997 |

|

RU2128080C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2157725C2 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ДЕТАЛЕЙ | 1995 |

|

RU2091202C1 |

| УСТРОЙСТВО ДЛЯ ГАЛТОВКИ ДЕТАЛЕЙ | 1995 |

|

RU2094211C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ДЕТАЛЕЙ | 1996 |

|

RU2094212C1 |

| СМЕСИТЕЛЬ | 1994 |

|

RU2077941C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОНТАКТНЫХ ТАРЕЛОК МАССООБМЕННОГО АППАРАТА | 1993 |

|

RU2070084C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ СКОРЛУПЫ ОРЕХОВ | 1997 |

|

RU2111687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СОСУДОВ | 1997 |

|

RU2123917C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

В способе приготовления смеси сыпучих материалов разрушение ядра сегрегации при приготовлении смеси осуществляют путем перемещения элемента, изменяющего траекторию перемешиваемых компонентов в поперечном и продольном сечениях смесителя. В устройстве для приготовления смеси сыпучих материалов внутри барабана соосно установлен соединенный с приводом вращения вал, на котором закреплен соединенный с приводом осевого перемещения изогнутый короб, боковые края которого расположены на разных расстояниях от оси вала. Расстояние от оси вращения вала до оси короба с одного его конца равно (0,5- 0,7) R, а с другого - (0,8-0,9) R, где R - внутренний радиус барабана. Короб установлен с возможностью изменения угла его наклона к оси вращения. Данные способ и устройство обеспечивают высокое качество смешения различных смесей и повышение производительности без существенного усложнения конструкции смесителя. 2 с. и 2 з.п.ф-лы, 3 ил.

| Способ приготовления смеси сыпучих материалов | 1985 |

|

SU1326323A1 |

| Барабанный смеситель сыпучих материалов | 1988 |

|

SU1599073A1 |

| Способ получения смеси сыпучих материалов | 1981 |

|

SU1148639A1 |

| Барабанный гранулятор | 1987 |

|

SU1560301A1 |

Авторы

Даты

1999-01-20—Публикация

1997-06-24—Подача