Изобретение относится к области изготовления абразивного инструмента для шлифования алмазов, и может быть применено при огранке алмазов в бриллианты.

При обработке сверхтвердых материалов используется специальный алмазный инструмент, в частности при огранке алмазов в бриллианты таким инструментом является ограночный диск.

Известен способ обработки абразивного режущего инструмента, преимущественно ограночного диска, включающий напыление на вращающуюся рабочую поверхность состава с абразивными зернами с последующим вдавливанием этих зерен в поверхность инструмента посредством ролика, прижимаемого к рабочей поверхности инструмента и перемещаемого радиально (авт.св. N 743280).

Известен также способ подготовки рабочей поверхности ограночного диска включающий равномерное нанесение на поверхность диска слоя алмазного порошка, закрепление его, повторное нанесение равномерного слоя алмазного порошка размером в 3 20 раз меньшим размера закрепленного порошка, вдавливание повторно нанесенного порошка в поверхность плоской гранью алмазной пластины (авт.св. N 1010774).

Инструменты для шлифования алмазов, изготовленные по этим способам обеспечивают шлифование и полировку алмазов, но для получения хорошей полирующей способности необходима их длительная доводка на рабочем месте огранщика путем вдавливания обрабатываемым алмазом абразивных зерен в поверхность инструмента до достижения определенной степени разрушения и износа зерен.

Наиболее близким по признакам к предлагаемому техническому решению (прототипом) является способ изготовления ограночного диска, при котором на поверхность диска наносят алмазный порошок, закрепляют его гальванической связкой, после чего повторно наносят алмазный порошок с размером зерен в 1,4

2,0 меньшей зернистости и вдавливают его пластиной, затем дополнительно наносят слой алмазного порошка с размером зерен в 1,4 2,5 раза меньше размера повторно нанесенных зерен.

Прототип обладает недостатком предыдущих способов, хотя и в значительно меньшей мере,

Задачей изобретения является разработка способа изготовления ограночного диска, обеспечивающего высокую производительность процесса огранки наряду с высокой стойкостью диска и высокой полирующей способностью.

Решение поставленной перед изобретением задачи изготовления ограночного диска по предлагаемому способу включает следующую последовательность действий: нанесение алмазного порошка основных размерных фракций на рабочую поверхность диска, закрепление порошка гальванической связкой, выглаживание микронеровностей рабочей поверхности диска путем прижима к ней ролика, при этом, в соответствии с изобретением, нанесение алмазного порошка основных размерных фракций и закрепление его металлической связкой производят последовательно в два и более слоев, причем материалы гальванических связок первого и последующих слоев выбирают с одинаковой твердостью, закрепление каждого слоя порошка гальванической связкой производят на величину от 0,5 до 2 размеров зерна, а выглаживание микронеровностей производят после закрепления металлической связкой последнего слоя.

В частных случаях реализации заявляемого способа при изготовлении ограночного диска предлагается также следующее:

размер зерен алмазного порошка основных размерных фракций первого и последующих слоев выбирать из соотношения от 1 1 до 1,5 1;

на подготовленную поверхность инструмента повторно наносить равномерный слой мелкого алмазного порошка и вдавливать его в поверхность диска гранью алмазной пластины;

в качестве повторно наносимого слоя мелкого алмазного порошка выбирать смесь алмазных порошков разных размерных фракций, один из которых в 1,4 2 раза, а второй в 5 10 раз меньше основного, закрепленного гальванической связкой последний слоем, причем соотношение между ними по массе выбирать от 2 1 до 3 1;

на поверхность подготовленного диска в качестве повторно наносимого слоя мелкого алмазного порошка наносить алмазный порошок субмикронной фракции размером меньше основного от 500 до 1500 раз.

Нанесение алмазного порошка основных размерных фракций и закрепление его металлической связкой последовательно в два и более слоев обеспечивает повышение производительности, благодаря увеличению стойкости инструмента за счет получения на инструменте достаточно толстого рабочего алмазосодержащего слоя, а также за счет того, что при износе в процессе огранки верхнего слоя покрытого гальванической связкой алмазного порошка сразу включается в работу алмазный порошок следующего слоя,

Применение материалов гальванических связок первого и последующих слоев с одинаковой твердостью обеспечивает равномерное перемешивание алмазного порошка разных слоев за счет пластической деформации металла связки при выглаживании микронеровностей рабочей поверхности диска путем прижима к ней ролика, способствуя тем самым получению описанного выше эффекта включения в работу алмазного порошка последующего слоя непосредственно после износа в процессе обработки алмаза алмазного порошка предыдущего слоя.

Закрепление каждого слоя порошка гальванической связкой на величину от 0,5 до 2 размеров зерна обеспечивает увеличение производительности шлифования за счет неполного заращивания алмазных зерен в каждом слое, так как при гальваническом процессе образуется "подушка" из металла связки, а выглаживание микронеровностей после закрепления металлической связкой последнего слоя обеспечивает частичное перемешивание алмазного порошка разных слоев за счет пластической деформации металла связки. Тем самым инструмент в максимальной степени подготавливается к работе и обеспечивается описанный выше эффект включения в работу алмазного порошка последующего опоя непосредственно после износа в процессе огранки алмазного порошка предыдущего слоя. Заращивание слоя алмазного порошка гальванической связкой на меньшую величину не обеспечивает закрепления зерен, а при заращивании на большую величину снижается производительность за счет потери диском режущей способности.

Соотношение размера зерен алмазного порошка основных размерных фракций первого и последующих слоев от 1 1 до 1,5 1 обеспечивает производительную и качественную обработку алмаза при огранке бриллианта за счет ускорения полировки благодаря более мелкому алмазному порошку внешнего слоя, а также за счет производительного шлифования благодаря более крупному алмазному порошку внутреннего слоя.

Повторное нанесение на подготовленную поверхность инструмента равномерного слоя еще более мелкого алмазного порошка и вдавливание его в поверхность диска гранью алмазной пластины обеспечивает дополнительное повышение качества обработки алмаза при огранке бриллианта.

Применение в качестве повторно наносимого слоя мелкого алмазного порошка смеси алмазных порошков разных размерных фракций, один из которых в 1,4 2 раза, а второй в 3 10 раз меньше основного, закрепленного гальванической связкой последним слоем, с соотношением между ними по массе от 2 1 до 3 1 обеспечивает оптимально качественное и быстрое полирование поверхности обрабатываемого алмаза.

Применение алмазного порошка субмикронной фракции при изготовлении абразивного инструмента, в частности инструмента для огранки алмаза, дает двойной эффект: во-первых, алмазные зерна размером порядка 100 ангстрем способствуют полировке сами, во-вторых, изнашиваясь при обработке и приобретая при этом форму близкую к шарообразной, начинают выполнять функцию смазки между обрабатываемым материалом и инструментом, при этом улучшается полирующая способность абразивных зерен основной размерной фракции и убыстряется процесс полирования.

Достижение технического результата путем применения действий и режимов, составляющих существенные отличия, подтверждаются результатами испытаний,

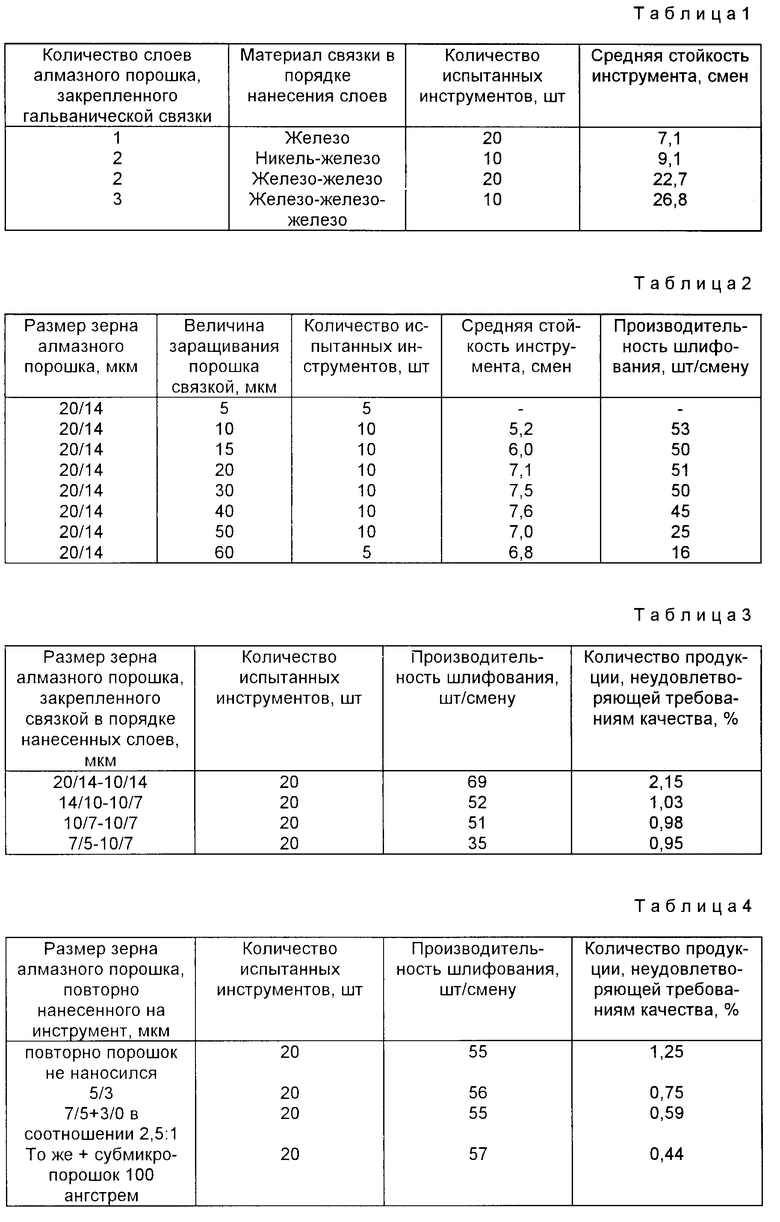

В табл. 1 приведены сравнительные результаты испытаний на стойкость ограночных дисков, отличающихся друг от друга количеством споев алмазного порошка, закрепленных гальванической связкой, и материалом связки. Испытанию подвергались ограночные диски, предназначенные для черновой огранки алмазов (подшлифовки), в качестве режущего элемента на которых использован алмазный порошок зернистостью 20/14 в количестве от 7,1 до 7,4 кар на каждый слой, величина заращивания алмазного порошка составляла 13 мкм. Испытания показали значительный рост стойкости дисков, имеющих 2 и более слоев алмазного порошка и одинаковый материал гальванической связки, закрепляющей разные спои алмазного порошка.

В табл. 2 приведены сравнительные результаты испытаний на стойкость и производительность однослойных ограночных дисков, отличающихся друг от друга величиной заращивания слоя алмазного порошка гальванической связкой. Испытанию подвергались ограночные диски, предназначенные для черновой огранки алмазов (подшлифовки), в качестве режущего элемента на которых использован алмазный порошок: зернистостью 20/14 а количестве 7,1 кар, в качестве материала связки применено железо. Испытания показали, что максимальную стойкость и производительность имеют диски, на которых слой алмазного порошка покрыт гальванической связкой на величину от 0,5 до 2 размеров алмазного порошка.

В табл. 3 приведены сравнительные результаты испытаний на производительность и полирующую способность двухслойных ограночных дисков, отличающихся друг от друга соотношением размера зерен первого и второго слоя алмазного порошка. Испытанию подвергались ограночные диски предназначенные для огранки верха бриллиантов, в качестве режущего элемента на которых использован алмазный порошок в количестве от 7,1 до 7,4 кар на каждый слой, в качестве материала связки применено железо, величина заращивания алмазного порошка составляла 15 мкм. Испытания показали, что высокую производительность при хорошей полирующей способности имеют диски с соотношением размера алмазных зерен первого и второго слоев от 1 1 до 1,5 1. В качестве показателя полирующей способности использовано количество продукции, неудовлетворяющее техническим требованиям по качеству поверхности.

В табл. 4 приведены сравнительные результаты испытаний на производительность и полирующую способность двухслойных ограночных дисков, отличающихся друг от друга размером зерна мелкого алмазного порошка, повторно нанесенного на поверхность ограночного диска и вдавленного в поверхность диска гранью алмазной пластины Испытанию подвергались ограночные диски, предназначенные для огранки низа бриллиантов, в качестве режущего элемента на которых использован алмазный порошок зернистостью 10/7 в количестве от 7,1 до 7,4 кар на каждый слой, в качестве материала связки применено железо, величина заращивания алмазного порошка составляла 15 мкм. Испытания показали, что высокую производительность при значительном увеличении полирующей способности имеют диски, на которых нанесена смесь алмазных порошков размерных фракций 7/5 и 2/0 в соотношении между ними по массе 2,5 1. Применение дополнительно мелкого алмазного порошка субмикронной фракции размером 100 ангстрем еще более увеличивает полирующую способность ограночного диска не снижая производительности. В качестве показателя полирующей способности использовано количество продукции, неудовлетворяющее техническим требованиям по качеству поверхности.

Способ осуществляется следующим образом.

Пример 1. Подготовка ограночного диска для черновой огранки (подшлифовки) алмаза.

Наносят алмазный порошок размерной фракции 20/14 в общем количестве 14,8 кар на рабочую поверхность диска последовательно в 2 слоя, закрепляют каждый слой гальваническим методом металлической связкой железом на величину 30 мкм, выглаживают микронеровности рабочей поверхности диска путем прижима к ней ролика.

Пример 2. Подготовка ограночного диска для огранки верха бриллианта (первый вариант).

Наносят алмазный порошок размерных фракций 14/10 и 10/7 по 7,1 7,4 кар каждого на рабочую поверхность диска последовательно в 2 слоя, закрепляют каждый слой гальваническим методом металлической связкой железом на величину 14 мкм, выглаживают микронеровности рабочей поверхности диска путем прижима к ней ролика.

Пример 3. Подготовка ограночного диска для огранки верха бриллианта (второй вариант),

Наносят алмазный порошок размерных фракций 14/10 и 10/7 по 7,1 7,4 кар каждого на рабочую поверхность диска последовательно в 2 слоя, закрепляют каждый слой гальваническим методом металлической связкой железом на величину 14 нкм, выглаживают микронеровности рабочей поверхности диска путем прижима к ней ролика, повторно наносят равномерный слой мелкого алмазного порошка размерной фракции 5/5, вдавливают его в поверхность диска гранью алмазной пластины.

Пример 4. Подготовка ограночного диска для огранки низа бриллианта (первый вариант).

Наносят алмазный порошок основной размерной фракции 10/7 в общем количестве 14.8 кар на рабочую поверхность диска последовательно в 2 слоя, закрепляют каждый слой гальваническим методом металлической связкой железом на величину 7 мкм, выглаживают микронеровности рабочей поверхности диска путем прижима к ней ролика, повторно наносят равномерный слой смеси алмазных порошков размерных фракций 7/5 и 2/0 в соотношении между ними по массе 2,5 1, и вдавливают его в поверхность диска гранью алмазной пластины.

Пример 5. Подготовка ограночного диска для огранки низа бриллианта (второй вариант).

Наносят алмазный порошок основной размерной фракции 10/7 в общем количестве 14,8 на рабочую поверхность диска последовательно в 2 слоя, закрепляют каждый слой гальваническим методом металлической связкой железом на величину 14 мкм, выглаживают микронеровности рабочей поверхности диска путем прижима к ней ролика, повторно наносят равномерный слой смеси алмазных порошков размерных фракций 7/5 и 2/0 в соотношении между ними по массе 2,5 1, и вдавливают его в поверхность диска гранью алмазной пластины. Затем наносят алмазный порошок субмикронной фракции размером 0,01 мкм ( 100 ангстрем) и вдавливают его в поверхность диска гранью алмазной пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ ВСТАВОК | 1992 |

|

RU2024397C1 |

| Способ изготовления алмазныхдиСКОВ | 1979 |

|

SU833439A1 |

| СПОСОБ НАНЕСЕНИЯ АЛМАЗНОГО ПОРОШКА В КАЧЕСТВЕ ДЕКОРАТИВНОГО ПОКРЫТИЯ ПОВЕРХНОСТИ СУВЕНИРНЫХ ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297920C2 |

| Способ изготовления алмазного инструмента на гальванической связке | 1990 |

|

SU1757807A1 |

| Способ изготовления алмазного инструмента | 2017 |

|

RU2647723C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧЕЙ ПОВЕРХНОСТИ ОГРАНОЧНОГО ДИСКА К ШАРЖИРОВАНИЮ АЛМАЗНЫМ ПОРОШКОМ | 2002 |

|

RU2221685C1 |

| Способ восстановления изношенных деталей с поверхностью, шаржированной алмазными порошками | 2018 |

|

RU2724221C2 |

| Способ изготовления алмазного трубчатого инструмента | 1981 |

|

SU1006199A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2016749C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧЕЙ ПОВЕРХНОСТИ АЛМАЗНОГО КРУГА ФОРМЫ 6А2 | 2005 |

|

RU2313437C2 |

Изобретение относится к области изготовления абразивного инструмента для шлифования алмазов (А), в частности ограночных дисков (ОД) для огранки А в бриллианты. Способ изготовления ОД включает нанесение в несколько этапов алмазного порошка (АП) разных размерных фракций на ОД, закрепление АП основных размерных фракций гальванической связкой, выглаживание микронеровностей рабочей поверхности диска путем прижима к ней ролика, нанесение мелкого АП и вдавливание его гранью алмазной пластины, 4 з. п. ф-лы, 4 табл.

| Епифанов В.И | |||

| и др | |||

| Технология обработки алмазов в бриллианты | |||

| - Высшая школа, 1971, с.173-176. |

Авторы

Даты

1997-10-27—Публикация

1993-04-26—Подача