Изобретение относится к производству строительных материалов, а именно к получению высокомарочных быстротвердеющих литьевых цементов с пластифицирующими добавками общестроительного назначения.

Известен способ получения цементных материалов путем смешения портландцементного клинкера и модификатора (пластификатора), взятого в количестве 0,5-5% предпочтительно 1% до получения тонкодисперсного порошка. При смешении возможно дополнительное введение инертного материала [1]

Недостатком известного способа является недостаточная прочность полученного цемента в ранние сроки, и даже по истечении 28 сут предел прочности составляет 28 МПа, причем полученный портландцемент не обладает литьевыми свойствами.

Наиболее близким техническим решением к изобретению является способ приготовления пластифицированных цементов путем совместного помола в дезинтеграторе исходного портландцемента и суперпластификатора С-3-натриевой соли продукта конденсации нафталинсульфокислоты с формальдегидом [2]

Способ обеспечивает получение пластифицированных цементов с пониженным водоотделением, обладающих достаточно высокой прочностью камня прочность образца при изгибе в возрасте двух суток составляет 4,54 МПа (при 22oС).

Однако полученный цемент нельзя отнести к особобыстротвердеющим, кроме того, он не обладает литьевыми свойствами. Его нельзя также использовать при низких температурах.

Задачей изобретения является получение быстротвердеющего и особобыстротвердеющего литьевого портландцемента, а также быстротвердеющего литьевого шлакопортландцемента общестроительного назначения, предназначенных для изготовления высокопрочных в ранние сроки густоармированных бетонов, монолитных сооружений, изделий сборного железобетона без пропаривания, а также крепежных сводов при проходке подземных тоннелей при температуре 5-10oС.

Для решения поставленной задачи сначала сухой суперпластификатор С-3 подвергают активации путем помола в виброцентробежной мельнице при ускорении 10-20 g, а затем исходный портландцемент с добавкой 2-5% активированного суперпластификатора также подвергают помолу в виброцентробежной мельнице при ускорении 10-20 g до получения остатка на сите N 0.08 не более 0,5% просеиваемой массы.

В предложенном способе для помола берут исходные цементы, содержащие гранулированный шлак в количестве 5-40 мас.

Кроме того, для помола берут исходные цементы, содержащие не более 5 мас. гранулированного шлака.

Также для помола берут исходный цемент с минеральными добавками, содержащий 5-20% гранулированного шлака.

Причем для помола берут исходный цемент, содержащий 20-40 мас. гранулированного шлака.

При помоле в реакционную смесь дополнительно вводят противоморозные добавки в количестве не более 5 мас.

Для обеспечения повышенной морозостойкости бетона при помоле цемента дополнительно вводят противоморозные добавки (нитрат кальция, карбонат калия, нитрит нитрат кальция ННК, нитрит нитрат хлорид кальция ННХК) в количестве не более 5%

Исходный цемент должен соответствовать стандарту: МgО не более 5% гипса или его производных не менее 1,5% и не более 4% в пересчете на SO3.

Тонкость помола готового продукта остаток на сите 008 не более 0,5% соответствует удельной поверхности не менее 400 м2/кг.

Полученные портландцементы быстротвердеющие и особобыстротвердеющие обладают литьевым свойством, которое характеризуется подвижностью цементно-песчаного раствора 1:3 при водоцементном отношении 0,4, которая равна или более 200 мм. При этом нормальная густота цементного теста составляет 19-21% а водо-цементное отношение стандартного цементо-песчаного раствора составляет 0,26-0,27.

Начало схватывания наступает не ранее 45 мин, а конец не позднее 2 ч от начала затворения.

Портландцемент особобыстротвердеющий литьевой, портландцемент быстротвердеющий литьевой и шлакопортландцемент быстротвердеющий литьевой являются высокомарочными цементами общестроительного назначения и сочетают в себе свойства тонкомолотого цемента, имеющего высокую кинетику твердения в ранние сроки с низкой водопотребностью литьевых портландцементов, что обуславливает их высокую марочную прочность в 28-суточном возрасте.

Полученные цементы содержат зерна цемента, насыщенные в поверхностном слое высокоосновными силикатами кальция, а также зерна цемента, имеющие покровный слой, который образуют бензольные кольца суперпластификатора, соединяющегося с поверхностью цементного зерна своими функциональными группами. Цементные зерна, модифицированные С-3, обладают повышенной гидрофильностью, за счет образования сольватной оболочки, имеют низкую водопотребность для получения теста нормальной густоты.

Высокая дисперсность получаемых литьевых цементов позволяет создать тонкие пленки воды на поверхности частиц твердой фазы. При этом напряжение в силовом поле, создаваемом активными центрами на поверхности частиц, меньше, кинетика нарастания прочности в ранние сроки более высокая.

При получении литьевых портландцементов используется гидрофильный суперпластификатор "С-3", при этом адсорбированная вода имеет другую молекулярную структуру. Образуется двойной электрический слой. Скольжение жидкости идет за пределами неподвижного адсорбированного слоя.

Дзета-потенциал определяет сущность электрокинетических явлений в цементах различного состава. Наблюдается наличие нескомпенсированных зарядов, что вызывает рост скорости гидратации.

Технология получения литьевых быстротвердеющих и особобыстротвердеющих портландцементов порошковая, безотходная, экологически чистая. Помол суперпластификатора С-3, а затем цементов различного вещественного состава и активированного суперпластификатора осуществляют постадийно в виброцентробежной мельнице в непрерывном режиме при ускорении 10-20 g.

Способ осуществляют следующим образом.

Пример. Технологическая линия для производства быстротвердеющих литьевых портландцементов состоит из емкостей для хранения цементов различного вещественного состава, расходных бункеров, связанных с емкостями пневмоприводом, питателей, планетарно-шнековых смесителей для тщательного перемешивания с противоморозными добавками (при изготовлении "холодного" бетона) и предварительно активированным при ускорении 10-20 g суперпластификатором. Из смесителей рабочие смеси

подают в рабочие барабаны виброцентробежной мельницы. Процесс модификации цементов осуществляется методом механо-химической активации при ускорении 10-20 g (в зависимости от свойств цементов и минеральных добавок). Затем готовый быстротвердеющий литьевой портландцемент подают на упаковку. Пылевыбросы возвращают в производство.

В случае применения цементов для подземного бетонирования при совместном помоле вводят дополнительно противоморозные добавки в количестве не более 5%

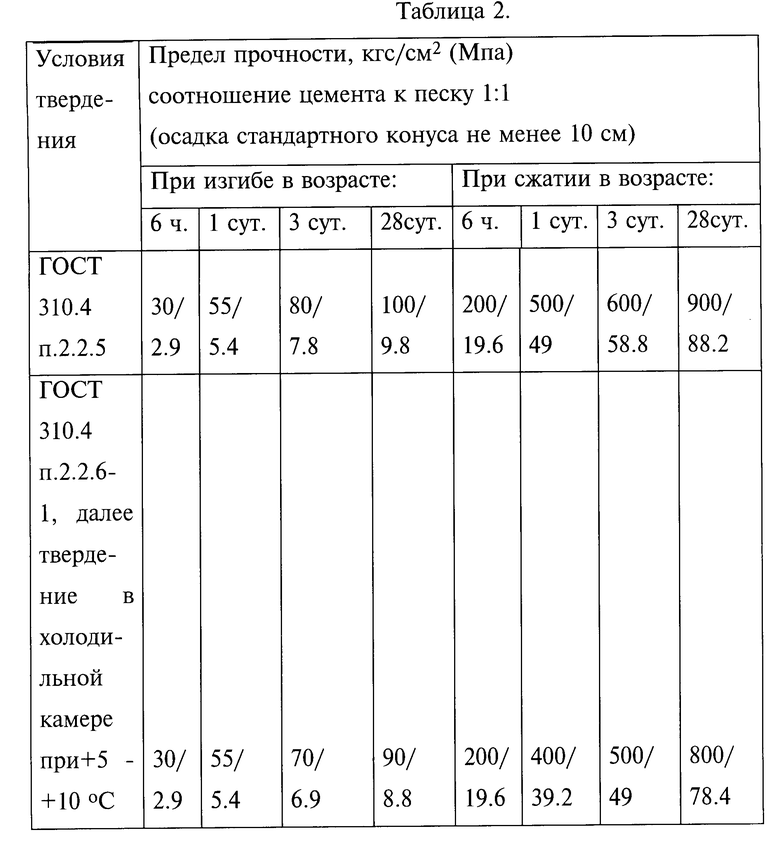

Полученные пластифицированные портландцементы особобыстротвердеющие обладают литьевым свойством при затворении с водой, продолжительность перемешивания и растирания цементно-песчаного раствора (1:1) составляет 7 мин, при этом прочность цементов при сжатии 200 кгс/см2 (19,5 МПа) через 6 ч после затворения и 500 кгс/см2 (49 МПа) через 1 сут.

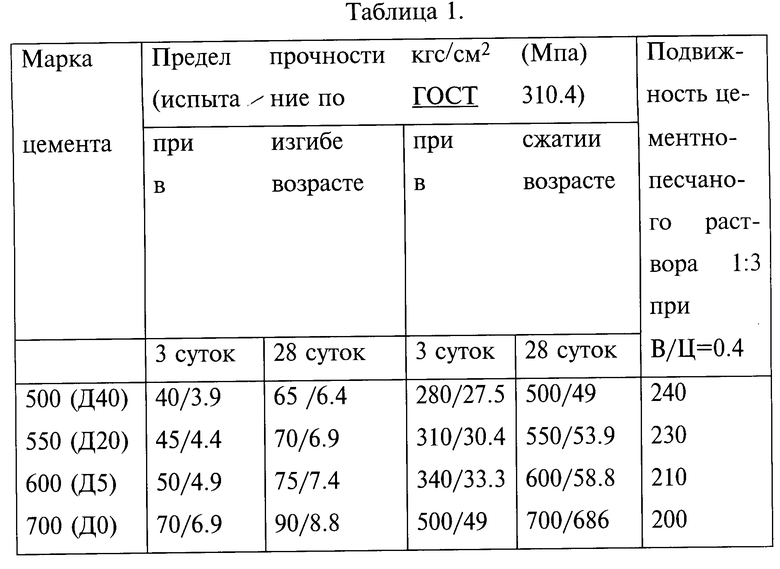

Полученные быстротвердеющие литьевые портландцементы и шлакопортландцементы после затворения через трое суток нормального твердения имеют прочность при сжатии не менее 280 кгс/см2 (27,5 МПа), а при изгибе не менее 40 кгс/см2 (3,9 МПа), что соответствует нормативам и отпускной прочности изделий из общестроительных цементов марки "400" (то есть не менее 70% от марочной прочности). Следовательно, портландцементы и шлакопортландцементы быстротвердеющие литьевые целесообразно применять для изготовления изделий из бетона М-400 без пропаривания, при этом имеющиеся пропарочные камеры можно использовать, как камеры твердения без подачи пара.

Предел прочности различных быстротвердеющих цементов при изгибе и сжатии составляет не менее показателей, указанных в табл.1.

Пределы прочности при сжатии и изгибе образцов цементнопесчаного раствора 1: 1, изготовленных из особобыстротвердеющего портландцемента, составляют не менее величин указанных в табл.2.

Высокая кинетика твердения в ранние сроки цементов, полученных предложенным способом, подтверждается тем, что прочность при изгибе через сутки после затворения составляет порядка 5,4 МПа, а цементы, полученные по способу-прототипу обладают прочностью в среднем порядка 4,54 МПа в возрасте 2 сут.

Таким образом, предложенная технология получения пластифицированных цементов обеспечивает изготовление особобыстротвердеющих и быстротвердеющих портландцементов и шлакопортландцементов. Они позволяют получать мелкопористый цементный камень с высокой морозостойкостью, стойкостью к истиранию воздействия агрессивных сред.

Эти цементы могут быть эффективно использованы для изготовления штучных тонкостенных высокопрочных изделий сложного профиля, без пропаривания, в том числе с последующей декоративной покраской.

Высокая кинетика твердения, прочность и удобоукладываемость позволяют успешно применять литьевые портландцементы и шлакопортландцементы быстротвердеющие, а также особобыстротвердеющий портландцемент при изготовлении высокопрочных изделий сборного железобетона или монолитных конструкций с повышенным армированием без пропаривания, а также для производства ремонтных работ мостов, дорог и других сооружений, крепежных сводов при проходке подземных тоннелей при температуре от +5 до +10oС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНОГО ПОРТЛАНДТЦЕМЕНТА | 1996 |

|

RU2094403C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2182137C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОМОДИФИЦИРОВАННОГО ЦЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515345C1 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ И ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2804532C1 |

| ВЫСОКОВОЛЬТНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 2008 |

|

RU2408103C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| ГИБРИДНЫЙ ЦЕМЕНТ | 2019 |

|

RU2716661C1 |

| ПИГМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205849C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433973C1 |

Изобретение относится к производству строительных материалов, к получению высокомарочных быстротвердеющих литьевых цементов с пластифицирующими добавками и может быть использовано при изготовлении железобетонных изделий и конструкций без пропаривания, крепежных сводов при проходке подземных тоннелей при температуре 5-10oС, а также для изготовления штучных тонкостенных высокопрочных изделий сложного профиля. Способ получения таких цементов заключается в совместном помоле исходного цемента с суперпластификатором С-3 в виброцентробежной мельнице при ускорении 10-20 g, причем пластификатор берут в количестве 2-5% от исходной массы и его предварительно подвергают активации в виброцентробежной мельнице при ускорении 10-20 g. Для получения особобыстротвердеющего портландцемента в качестве исходного берут 100%- ный портландцементный клинкер, а для быстротвердеющего портландцемента и шлакопортландцемента при помоле вводят дополнительно минеральную добавку в количестве 5-40%, в зависимости от марки цемента. Для обеспечения возможности использования цементов при низких температурах при помоле целесообразно вводить противоморозные добавки в количестве не более 5% от исходной массы. 5 з. п.ф-лы, 2 табл.

3. Способ по п.1 или 2, отличающийся тем, что для помола берут исходный цемент, содержащий не более 5% гранулированного шлака.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 5478391, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАСТИФИЦИРОВАННЫХ ЦЕМЕНТОВ | 1992 |

|

RU2031893C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-10-27—Публикация

1997-01-27—Подача