Изобретение относится к производству строительных материалов, а именно к получению в строительных компаниях высокопрочных пластифицированных цементов и бетонов, для восстановления свойств цементов, потерявших свою активность, и может быть использовано при изготовлении железобетонных изделий и конструкций без пропаривания, для изготовления штучных тонкостенных изделий сложного профиля, а также для изготовления пенобетонных изделий.

Известны составы цементов низкой водопотребности, включающие бездобавочный портландцемент или портландцементный клинкер с минеральными кремнеземистыми добавками (шлак, зола, туф, песок и др.), с органическими водопонижающими реагентами на основе нафталин сульфокислоты с формальдегидом, минеральный активный (гранулированный доменный шлак, зола и др.) и/или инертный (кварцевый песок, хвосты обогащения руд) наполнители. Известны также способы их изготовления, включающие совместный помол указанных компонентов (см. Батраков В.Г. Модифицированные бетоны. Теория и практика. - Изд. 2-е, переработанное и дополненное. М.: Стройиздат, 1998 г., 768 с., стр. 593-611).

Известен способ приготовления пластифицированных цементов, включающий обработку в дезинтеграторе цемента и добавки при скорости соударения частиц 120-150 м/с, в качестве добавки используют суперпластификатор C-3-натриевую соль продукта конденсации нафталинсульфокислоты с формальдегидом, а обработку ведут в режиме, обеспечивающем частоту соударений 3-4 за 10-3 с (см. RU №2031893, C1, CO 4B 40/00).

Наиболее близким техническим решением к изобретению является способ получения пластифицированных портландцементов путем совместного помола в виброцентробежной мельнице исходного портландцемента и суперпластификатора С-3, причем сначала сухой суперпластификатор C-3 подвергают активации при ускорении 10-20 g, a затем исходный портландцемент с добавкой 2-5% активированного суперпластификатора также подвергают помолу в виброцентробежной мельнице при ускорении 10-20 g до получения на сите №008 не более 0,5% просеиваемой массы (см. RU №2094404, 1997 г.).

Недостатком известного способа являются высокие энергозатраты на получение такого цемента, связанные с необходимостью молоть весь объем исходного цемента с добавкой активированного суперпластификатора.

Задачей настоящего изобретения является разработка способа получения наномодификатора цемента, повышающего его прочность в 1,5-2 раза или снижающего расход цемента до 30%, а также получения на его основе высокопрочных пластифицированных цементов и бетонов на их основе, обладающих высокой ранней прочностью при низких энергозатратах на их производство.

Для этого в способе приготовления наномодификцированного цемента предварительно подвергают ударной активации в аэродинамическом устройстве при частоте 20000-25000 ударов/сек смесь цемента и суперпластификатора (10-15% от массы цемента), а затем для получения высокопрочного пластифицированного цемента полученный наномодификатор цемента в количестве 2-4% от массы цемента перемешивают с исходным цементом в диагломераторном смесителе, или для получения высокопрочных бетонов наномодификатор цемента (2-4% от массы цемента) подают в бетоносмеситель.

В результате высокой энергонапряженности механических воздействий активируемый материал переходит из естественного состояния в «возбужденное». Такой переход сопровождается образованием наночастиц (частиц сверхвысокой реакционной способности) за счет аккумулирования части энергии кристаллической решеткой зерна цемента. Чем выше частота ударов, тем больше энергии аккумулируется в кристаллической решетке.

Известна установка для приготовления бетонной смеси, содержащая помольную камеру, состоящую из корпуса и установленного в нем ротора в виде приводного вала с мелющими телами, смесительную камеру с рабочими органами в виде лопастей и загрузочное и разгрузочное устройства (см. RU №2149059, B02C 17/16, 20.05.2000).

Недостатком установки является недостаточная эффективность измельчения и смешивания материалов и большие энергозатраты, кроме того, измельчение трением мелющих тел и измельчаемого материала приводит к интенсивному износу корпуса помольной камеры и ее рабочих органов.

Наиболее близкой к данному изобретению является известная установка для приготовления бетонной смеси, содержащая помольную камеру, состоящую из корпуса и установленного в нем ротора в виде приводного вала с мелющими телами, смесительную камеру с рабочими органами в виде лопастей, загрузочное и разгрузочное устройства. Помольная камера выполнена аэродинамической, для чего снабжена жестко закрепленными на приводном валу нагнетательными лопастями и центробежным диском с отверстиями по его периферии, а мелющие тела выполнены в виде вертикальных стержней, установленных на центробежном диске с выступанием над его верхней и нижней поверхностями. Смесительная камера снабжена коническим штоком, на котором закреплены лопасти, выполненные спиральными, а установка снабжена вторым разгрузочным устройством, которое входом связано с помольной камерой, а выходом - со смесительной камерой (см. RU №2168486, C04B 40/00, 2001).

Недостатком установки является недостаточная энергонапряженность в рабочей зоне камеры активации для образования наносиликатных композитов, повышающих эффективность наномодификатора.

Задачей данного изобретения является повышение интенсивности энергетических воздействий в рабочей зоне камеры активации и смесительной камере, достаточных для образования наносиликатных композитов из минеральных вяжущих, являющихся основой наномодификаторов, повышающих прочность бетонов в 1,5-2 раза.

Для этого в установке для приготовления наномодификатора цемента, содержащей камеру активации, состоящую из корпуса и установленного в нем ротора в виде приводного вала с мелющими телами, смесительную камеру с рабочими органами в виде лопастей, загрузочное и разгрузочное устройства. Камера активации выполнена аэродинамической, для чего снабжена жестко закрепленными на приводном валу диагломератором и центробежным диском, а мелющие тела выполнены в виде вертикальных стержней эллипсовидного сечения и зажимов с гибкими элементами, установленных на центробежном диске с выступанием над его верхней и нижней поверхностями, а гибкие элементы выступают за периферию диска. Между гибкими элементами и корпусом камеры установлен сетчатый отражатель, а на внутренней поверхности конусных частей корпуса закреплены отражатели в виде уголков и перпендикулярных к ним стержней. На центробежном диске в центре закреплен конусный распределитель материала. Смесительная камера снабжена основным диагломератором, жестко закрепленным на приводном валу и вспомогательными диагломератораторами, жестко закрепленными на верней части корпуса камеры с индивидуальными приводами. Внутри корпуса в центральной его части установлен горизонтальный сетчатый рассекатель потоков, а нижняя часть корпуса снабжена отражателями в виде перпендикулярно закрепленных к корпусу стержней. Установка снабжена загрузочным и разгрузочно-загрузочным устройствами. Разгрузочно-загрузочное устройство входом связано со смесительной камерой, а выходом - с камерой активации, и два разгрузочных устройства с камеры активации и смесительной камеры.

Помольная камера выполнена в виде двух усеченных конусов, соединенных основаниями с диаметром D и высотой Н, определяемыми следующим соотношением: D:H=2-2,2.

Смесительная камера выполнена в виде двух усеченных конусов, соединенных основаниями с диаметром D и высотой H, определяемыми следующим соотношением: D:H=1,25-1,30.

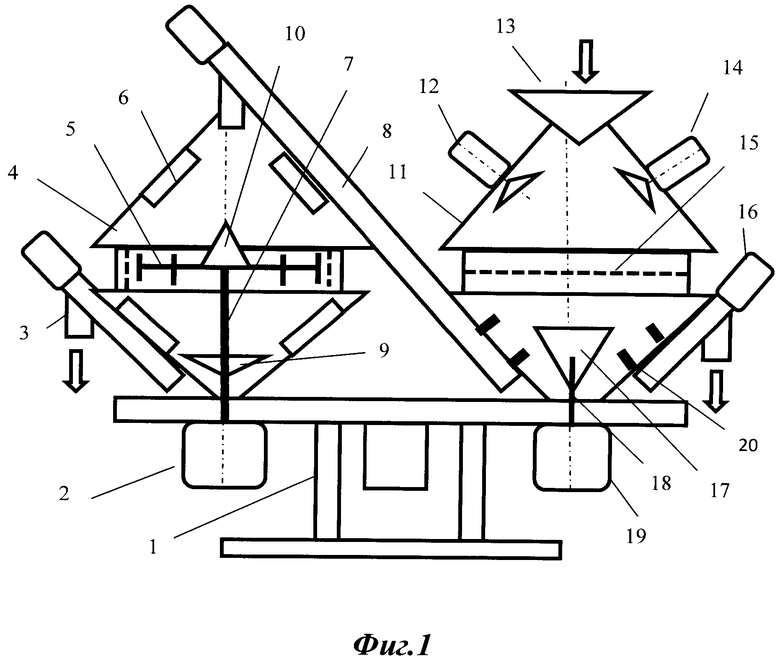

На фиг.1 представлена схема данной установки, на фиг.2 - вид сверху на центробежный диск.

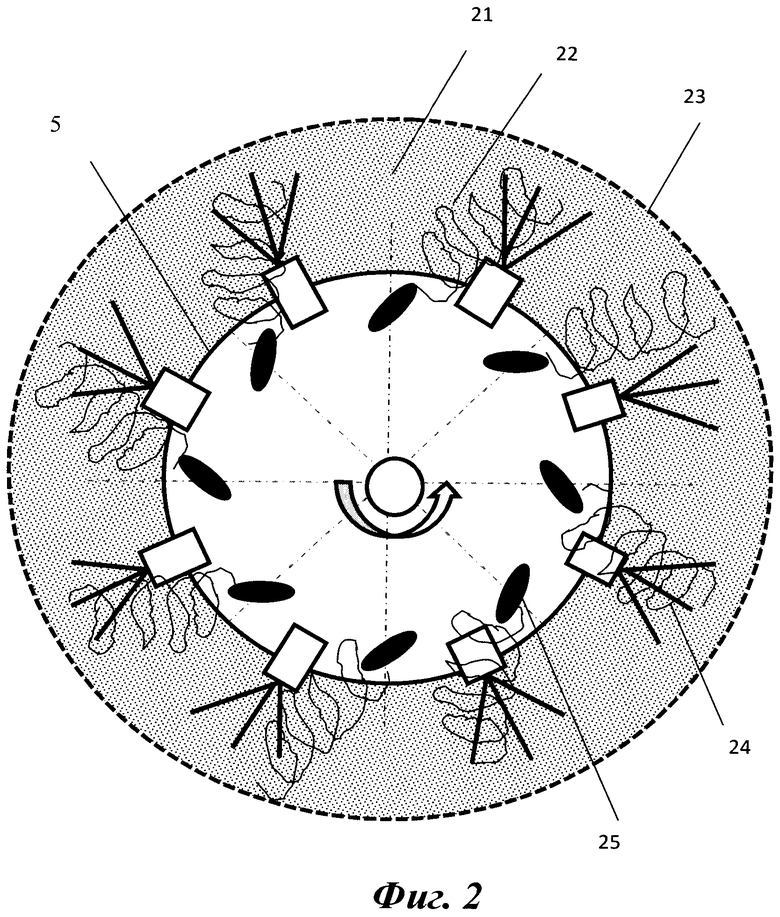

Установка содержит смонтированные на общей раме 1 корпус 4 камеры активации и корпус 11 смесительной камеры, загрузочные устройства 8 и 13, разгрузочные устройства 3 и 16. Внутри корпуса 4 вертикально расположен ротор в виде приводного вала 7, кинематически связанного с электродвигателем 2. На валу 7 жестко закреплены диагломератор 9 и центробежный диск 5. На центробежном диске 5 закреплен конусный распределитель материала 10 и вертикальные стержни 25 с гибкими элементами 24 с выступанием над поверхностью и под поверхностью этого диска, а гибкие элементы 24 выступают за периферию центробежного диска 5. Между гибкими элементами 24 и корпусом камеры активации 4 расположен сетчатый отражатель 23. На внутренней поверхности корпуса 4 закреплены уголковые отражатели 6. Загрузочное устройство 8 связано со смесительной камерой 11 и является одним из разгрузочных устройств смесительной камеры 11. Через загрузочное устройство 8 в камеру активации поступает смесь перемешанных компонентов. Через разгрузочное устройство 3 выгружается наномодификатор цемента. В корпусе смесительной камеры 11 на приводном валу 18 жестко закреплен основной диагломератор 17, а на поверхности верхней части корпуса 11 закреплены дополнительные диагломераторы 12 и 14 с индивидуальными приводами. В центральной части корпуса 11 установлен сетчатый рассекатель потоков 15. В нижней части корпуса камеры закреплены стержневые отражатели 20. Смесительная камера 11 снабжена также вторым разгрузочным устройством 16.

Работа устройства осуществляется следующим образом.

Исходный материал (сухие компоненты) через загрузочную воронку 13 поступает в смесительную камеру 11 и подвергается интенсивному динамическому воздействию взаимно пересекающихся вихревых потоков, создаваемых посредством диагломераторов 12, 14 и 17. Дополнительными элементами интенсификации процесса перемешивания являются сетчатый рассекатель потоков 15 и стержневые отражатели 20. Сухие компоненты перемешиваются до однородной массы и посредством разгрузочно-загрузочного устройства 8 подаются в камеру активации 4. Под действием гравитационных сил материал поступает на конусный распределитель 10, а далее под действием центробежных сил материал поступает в район периферии центробежного диска 5, где подвергается интенсивному динамическому воздействию вертикальных стержней 25 и гибких элементов 24. Часть материала, отраженного вертикальными пальцами, попадает на сетчатый отражатель 23, а с отражателя 23 в зону воздушно-продуктового слоя 21. В процессе вращения центробежного диска 5 против часовой стрелки элипсовидные сечения вертикальных стержней 25, расположенные под углом 45° к радиальным направлениям, образуют турбулентные потоки 22, направленные в сторону воздушно-продуктового слоя 21. Система турбулентных потоков аэросмеси подвергается интенсивному динамическому воздействию гибких элементов 24 и сетчатого отражателя 23. Посредством восходящих потоков, создаваемых диагломератором 9, активируемый материал задерживается в рабочей зоне, что значительно повышает эффективность активации. Далее, под действием избыточного давления, создаваемого рабочими органами ротора, активированный материал (наномодификатор цемента) поступает в разгрузочное устройство 3. Полученный таким образом наномодификатор цемента может использоваться в качестве упрочняющей добавки для бетонов и растворов, а в случае необходимости получения высокопрочного пластифицированного цемента, наномодификатор снова загружается в смесительную камеру 11 в количестве 3-4% от массы загружаемого туда же исходного цемента, перемешивается до однородной массы и посредством разгрузочного устройства 16 выгружается в виде наномодифицированного высокопрочного цемента.

Пример.

На основе теоретических расчетов установлены требуемые технические характеристики к установке для производства наномодификаторов цемента и наномодифицированных цементов, а именно:

ускорение ударных воздействий должно быть в пределах 35-40 g, а частота воздействий должна находиться в диапазоне 20000-25000 ударов/сек, при этом соотношение диаметра к высоте камеры активации должно быть равным 2-2,2, а смесительной камеры - 1,25-1,3. Мощность электродвигателя смесителя - 4,0 кВт, - активатора - 3,5 кВт.

С учетом этих требований изготовлен опытный образец установки для приготовления наномодификатора цемента и высокопрочных наномодифицированных цементов.

В диагломераторном смесителе, в соответствии с п.6, смесительная камера изготовленная в виде двух усеченных конусов, соединенных основаниями. Диаметр камеры 600 мм, высота камеры 462 мм. Соотношение диаметра к высоте камеры равно 1,3. Ротор смесителя выполнен в виде приводного вала. На валу жестко закреплен основной диагломератор. Два вспомогательных диагломератора закреплены на корпусе верхней части камеры. Мощность электроприводов по 0,5 кВт. Внутри камеры установлены горизонтальный рассекатель потоков и стержневые отражатели на внутренней поверхности нижней части корпуса камеры. Привод ротора осуществляется посредством электродвигателя мощностью 4,0 кВт, 1500 об/мин. Смесительная камера имеет загрузочное устройство в виде воронки и два выгрузочных устройства в виде винтовых конвейеров. Производительность смесительной камеры равна 1000 кг/час. Удельные затраты электроэнергии на перемешивание компонентов составляют 5 Вт·час/кг.

В аэродинамическом устройстве, в соответствии с п.6, камера активации изготовлена в виде двух усеченных конусов, соединенных основаниями. Диаметр камеры 600 мм, высота камеры 300 мм. Соотношение диаметра к высоте камеры равно 2. Ротор выполнен в виде приводного вала с жестко закрепленными на нем центробежным диском и диагломератором. На центробежном диске закреплены конусный распределитель материала и восемь вертикальных пальцев элипсовидного сечения с выступанием над верхней и нижней поверхностями диска высотой 100 мм. На периферии диска между вертикальными стержнями закреплены зажимы с гибкими элементами, выступающими за периферию диска. Гибкие элементы выполнены из стального троса ⌀8 мм. В распушенном состоянии каждый конец троса представляет собой металлическую щетку из 10-ти нитей. В одном зажиме 6 таких щеток, а зажимов 8. Таким образом, общее количество нитей равно 6×10×8=480 шт., а общее количество мелющих тел с учетом вертикальных стержней и корпусов зажимов равно 512 шт. При 47,5 оборотах/сек (2850 об/мин) количество ударов за 1 сек составляет 512×47,5=24 300. Привод ротора осуществляется посредством электродвигателя мощностью 3,5 кВт через частотный преобразователь. Камера активации имеет загрузочное и выгрузочное устройства. Производительность камеры активации цемента составляет 1000 кг/час. Удельные затраты электроэнергии на активацию цемента составляют 4 Вт.час /кг.

На установке был приготовлен наномодификатор цемента и на его основе высокопрочный пластифицированный цемент. При этом были использованы следующие материалы: портландцемент ЦВМ I 42,5 H; и суперпластификаторы C-3, ЛСТ и Реокон. Отмеренное количество цемента - 10 кг и суперпластификатора - 1,5 кг (15% от массы цемента) загружают в смесительную камеру и перемешивают до однородной массы в течение 2 минут. Полученную смесь загружают в камеру активации и активируют в непрерывном режиме. Интенсивность разгрузки полученного наномодификатора цемента составила 280 г/сек. После этого отмеряют 10 кг исходного цемента и 0,35 кг наномодификатора цемента (3,5% от массы цемента) и загружают в смесительную камеру, перемешивают до однородной массы и выгружают полученный наномодифицированный цемент. Перемешивание и выгрузку материала осуществляют в непрерывном состоянии с интенсивностью 1,4 кг/сек. Составы наномодификатора цемента приведены в табл.1.

Прочность наномодифицированного цемента определялась по методу испытаний с использованием полифракционного песка в соответствии с ГОСТ 30744-2001. Результаты испытаний приведены в табл.2.

Как видно из табл.2, предлагаемый способ приготовления наномодифицированного цемента позволяет увеличить прочность цемента в 1,8 раза, причем самым эффективным является наномодификатор цемента полученный на суперпластификаторе C-3. Наномодификатор цемента НМЦ можно использовать в качестве упрочняющей добавки для бетонов и растворов в целях снижения расхода цемента до 30% без изменения прочности, для получения высокопрочных цементов и бетонов классов В60-В100 при расходе цемента до 480 кг/м3, а также для восстановления свойств цемента, потерявшего свою активность. Наномодификатор цемента обеспечивает высокую раннюю прочность бетона (через 1 сут. 20-25 МПа, через 3 суток - 32-35 МПа) при нормальных условиях твердения, а морозостойкость повышается до F600. Следовательно, наномодифицированные цементы или цементы с добавлением наномодификатора цемента (3-4% от массы цемента) целесообразно применять для изготовления изделий без пропаривания, при этом пропарочные камеры можно использовать как камеры твердения без подачи пара. Применение наномодификатора цемента в технологии производства цемента на цементном заводе обеспечит получение высокопрочных цементов М600-M1000 на основе цементов М400-М500 при снижении энергозатрат на их производство на 20-30%. Эффективность наномодификатора цемента в бетоне (таб.3 и 4) определялась путем сравнения показателей качества бетонных смесей, бетонов контрольного и основного состава.

Соответствует ГОСТ 24211-2003

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО ДЕКОРАТИВНОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2168486C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРУЮЩЕЙ ДОБАВКИ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2651720C2 |

| УСТРОЙСТВО ДЛЯ АКТИВАЦИИ ПЕНОБЕТОННОЙ СМЕСИ | 2005 |

|

RU2285611C1 |

| Способ получения мелкозернистой наномодифицированной бетонной смеси | 2024 |

|

RU2832473C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОЙ СУСПЕНЗИИ | 2014 |

|

RU2562219C1 |

| Наномодифицированный цементный композит для строительной 3D-печати | 2021 |

|

RU2767643C1 |

| Способ приготовления смеси для изготовления крупнопористого легкого бетона | 2018 |

|

RU2691198C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ | 1998 |

|

RU2149059C1 |

| МЕЛЬНИЦА "ТРИБОС" | 2011 |

|

RU2473390C1 |

Изобретение относится к производству строительных материалов, а именно к получению высокопрочных пластифицированных цементов и бетонов, для восстановления свойств цементов, потерявших свою активность. Техническим результатом является получение наномодифицированного цемента при низких энергозатратах. Предложен способ приготовления наномодифицированного цемента, заключающийся в совместном помоле исходного цемента с суперпластификатором. При этом предварительно цемент с суперпластификатором подвергают ударной активации в аэродинамическом устройстве при ускорении 35-40 g и частоте 20000-25000 ударов/сек. Причем количество суперпластификатора составляет 10-15% от массы цемента. Затем полученный наномодификатор цемента в количестве 2-4% от массы цемента перемешивают с исходным цементом в диагломераторном смесителе. Раскрыта также установка для осуществления указанного способа, содержащая камеру активации, смесительную камеру и загрузочное, разгрузочные устройства, и загрузочно-разгрузочное устройство. Причем камера активации выполнена аэродинамической, а смесительная камера снабжена основным и дополнительными диагломераторами. Разгрузочно-загрузочное устройство входом связано со смесительной камерой, а выходом - с камерой активации. 2 н. и 6 з.п. ф-лы, 2 ил., 4 табл.

1. Способ приготовления наномодифицированного цемента, включающий совместный помол исходного цемента с суперпластификатором, отличающийся тем, что предварительно подвергают ударной активации в аэродинамическом устройстве при ускорении 35-40 g и частоте 20000-25000 ударов/сек цемента и суперпластификатора (10-15% от массы цемента), а затем полученный наномодификатор цемента (2-4% от массы цемента) перемешивают с исходным цементом в диагломераторном смесителе.

2. Способ по п.1, отличающийся тем, что для активации берут портландцемент без добавок.

3. Способ по п.1, отличающийся тем, что для активации берут порошковые суперпластификаторы на основе сульфированных меламин формальдегидных и нафталин формальдегидных соединений, модифицированных лигносульфонатов, а также карбоксилатных полимеров.

4. Способ по п.1, отличающийся тем, что для перемешивания берут исходные портландцементы как с добавками, так и без добавок, а также цементы, потерявшие свою активность.

5. Способ по п.1, отличающийся тем, что при перемешивании дополнительно вводят противоморозные добавки в количестве не более 3% от массы цемента.

6. Установка для приготовления наномодифицированного цемента, содержащая камеру активации, состоящую из корпуса и установленного в нем ротора в виде приводного вала с мелющими телами, смесительную камеру с рабочими органами в виде лопастей, загрузочное и разгрузочное устройства, отличающаяся тем, что камера активации выполнена аэродинамической, для чего снабжена жестко закрепленными на приводном валу диагломератором и центробежным диском, а мелющие тела выполнены в виде вертикальных стержней эллипсовидного сечения и зажимов с гибкими элементами, установленных на центробежном диске с выступанием над его верхней и нижней поверхностями, а гибкие элементы выступают за периферию диска, между гибкими элементами и корпусом камеры установлен сетчатый отражатель, а на внутренней поверхности конусных частей корпуса закреплены отражатели в виде уголков и перпендикулярных к ним стержней, на центробежном диске в центре закреплен конусный распределитель материала, смесительная камера снабжена основным диагломератором, жестко закрепленным на приводном валу и вспомогательными диагломераторами, жестко закрепленными на верней части корпуса камеры с индивидуальными приводами, внутри корпуса в центральной его части установлен горизонтальный сетчатый рассекатель потоков, а нижняя часть корпуса снабжена отражателями в виде перпендикулярно закрепленных к корпусу стержней, установка снабжена загрузочным и разгрузочно-загрузочным устройствами, разгрузочно-загрузочное устройство входом связано со смесительной камерой, а выходом - с камерой активации, и два разгрузочных устройства с камеры активации и смесительной камеры.

7. Установка по п.5, отличающаяся тем, что помольная камера выполнена в виде двух усеченных конусов, соединенных основаниями с диаметром D и высотой H, определяемыми следующим соотношением D:H=2-2,2.

8. Установка по п.5, отличающаяся тем, что смесительная камера выполнена в виде двух усеченных конусов, соединенных основаниями с диаметром D и высотой H, определяемыми следующим соотношением D:H=1,25-1,30.

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННЫХ ПОРТЛАНДЦЕМЕНТОВ | 1997 |

|

RU2094404C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО ДЕКОРАТИВНОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2168486C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2298535C1 |

| Кран | 1943 |

|

SU64581A1 |

| СПРИНКЛЕРНОЕ УСТРОЙСТВО | 1929 |

|

SU18065A1 |

| Устройство для срезания пней и стеблей кустарников | 1941 |

|

SU85752A1 |

| Волновой насос | 1979 |

|

SU861711A1 |

| БИКБАУ М.Я | |||

| "Наноцемент " основа эффективной модернизации заводов сборного железобетона", журнал "ЖБИ и конструкции", N1, 2012 | |||

| БАТРАКОВ В.Г | |||

| "Модифицированные бетоны", М.: АО "Астра семь", 1998, с.138-153 | |||

Авторы

Даты

2014-05-10—Публикация

2012-10-19—Подача