Изобретение относится к области строительных материалов, а более конкретно - к производству цемента, преимущественно с быстрым твердением в начальные сроки, и бетона на основе этого цемента.

Известен способ изготовления быстротвердеющего портландцемента путем обжига до спекания цементной сырьевой смеси и последующего помола полученного портландцементного клинкера совместно с гипсовым компонентом, например двуводным гипсом, до удельной поверхности 350 - 380 м2/кг, причем используют клинкер, содержащий, в мас.%: трехкальциевый силикат (C3S) 60-75, двухкальциевый силикат (С2S) 5-10, трехкальциевый алюминат (С3А) более 8, четырехкальциевый алюмоферрит (C4AF) более 8 [Barta R. Chemie a techologie cementu. Praha, Nakl. CAV, 1961, с.235]. Сводка других рекомендаций по минералогическому составу клинкера для быстротвердеющего портландцемента представлена в работе [Кравченко И.В. и др. Высокопрочные и особо быстротвердеющие цементы. - М., Стройиздат, 1971, с.35 и ниже].

Однако этот способ изготовления быстротвердеющего портландцемента характеризуется относительно медленным ростом прочности продукта в первые сутки твердения с получением менее 30% прочности, достигаемой в 28-суточном возрасте. (В описании в данном случае и ниже использована сокращенная нотация химических соединений, принятая в химии цемента, где оксиды обозначаются первыми буквами обычной химической нотации, а численные коэффициенты переводят в подстрочные индексы. При этом А=Al2O3, С=CaO, F=Fe2O3, Н=Н2O, К=К2О, М=MgO, N=Na2O, S=SiO2, S=SO3, тогда C3S=3СаО·SiO2 и т.п.).

Для частичного избавления от этой особенности в известном способе изготовления быстротвердеющего цемента путем помола полученного клинкера совместно с гипсовым компонентом предусмотрено достижение удельной поверхности более 400 м2/кг при содержании (мас.%) в портландцементном клинкере С3S 48-75, C2S 0,5-42, С3А 3-18, C4AF 3-23, изменяющемся в еще более широких пределах по сравнению с предыдущим способом [Ершов Л.Д. Высокопрочные и быстротвердеющие цементы. К., Будiвельник. 1975, 187 с.]. В этом способе более высокий уровень прочности цемента в односуточном возрасте достигается благодаря более тонкому помолу быстротвердеющего цемента. Дополнительные энергозатраты на помол быстротвердеющего цемента по сравнению с рядовым портландцементом при этом возрастают, и удельный расход электроэнергии на помол быстротвердеющего цемента достигает 75 кВт·ч/т против 35-40 кВт·ч/т у рядового портландцемента.

Известен также способ изготовления быстротвердеющего цемента путем совместного помола портландцементного клинкера и гипсового компонента с введением в трубную мельницу воды в дискретном состоянии, в частности путем распыления через сопло [Дуда В. Цемент. Электрооборудование, автоматизация, хранение, транспортирование. Справочное пособие, т.2, М., Стройиздат, 1987, с.230]. Это снижает энергозатраты на помол на 10-18%, однако, приводит к снижению качества и сохраняемости свойств портландцемента при колебаниях влажности его компонентов. Интенсификация помола под действием воды происходит благодаря эффекту Ребиндера [Ребиндер П.А. Избранные труды. Физико-химическая механика. - М., Наука, 1979, 384 с.], проявляющемуся в активации трещинообразования за счет снижения поверхностной энергии измельчаемого твердого тела при сорбции жидкости. Однако этот эффект лишь частично компенсирует примерно 35%-ное снижение производительности мельниц при выпуске быстротвердеющего цемента.

Настоящее изобретение в значительной мере устраняет этот недостаток.

Наиболее близким аналогом изобретения в части изготовления цемента является способ изготовления быстротвердеющего цемента путем обжига до спекания цементной сырьевой смеси, содержащей карбонатный, алюмосиликатный и железистый компоненты и включающей оксиды щелочных металлов - калия и натрия и серный ангидрид, имеющей глиноземный модуль 1,76-1,9, и последующего помола полученного портландцементного клинкера, включающего свободный оксид кальция и свободные сульфаты щелочных и щелочноземельных металлов, с гипсовым компонентом цемента в трубной мельнице с введением воды. Указанная сырьевая смесь включает серный ангидрид в количестве 0,5-1,5 мас.%, полученный клинкер включает свободный оксид кальция в количестве 0,5-3 мас.% и свободные сульфаты щелочных и щелочноземельных металлов в количестве 0,7-2 мас.%, при этом воду вводят в количестве 0,3-0,6 мас.%, а помол ведут до получения в цементе щелочесодержащего моносульфогидроалюмоферрита кальция состава 4CaO·0,5R2О·0,9[(Al, Fe)2Оз]·1,1SO3·(8-12)Н2O, где R=Na, К, в количестве 0,3-1,0% массы клинкера [Патент РФ №2050725, 1995]. Этот способ позволяет ускорить твердение изготовленного цемента, однако, требует высоких затрат энергии на обжиг клинкера и помол цемента, характеризуется пониженной производительностью клинкерообжигательной печи и цементной мельницы, а также хотя и меньшей по сравнению с ранее известным быстротвердеющим портландцементом, но все еще значительной усадкой полученного быстротвердеющего портландцемента.

Задачей изобретения в части способа изготовления быстротвердеющего портландцемента является существенное снижение указанных затрат энергии, соответственное повышение производительности указанных основных технологических агрегатов, дальнейшее повышение прочности полученного цемента и улучшение других его строительно-технических свойств, в частности дальнейшее снижение усадки.

Указанная задача решается тем, что в способе изготовления быстротвердеющего портландцемента путем обжига до спекания цементной сырьевой смеси, содержащей карбонатный, алюмосиликатный и железистый компоненты и включающей оксиды щелочных металлов - натрия и калия и серный ангидрид, с последующим совместным помолом в трубной мельнице полученного портландцементного клинкера, включающего свободный оксид кальция и свободные сульфаты щелочных и щелочноземельных металлов, с введением воды и гипсового компонента, указанная цементная сырьевая смесь содержит серный ангидрид SO3 в количестве, соответствующем мольному отношению суммы содержания в ней оксидов щелочных металлов в пересчете на Na2O-эквивалент - R2O=Na2O+0,658K2O - к SO3, равному 1,34-1,7, и дополнительно фторид кальция в количестве, соответствующем мольному отношению R2O к фтор-иону F-, равному 1,3-2,9, полученный клинкер включает, в мас.%, свободный оксид кальция - 0,25-1,5, свободные сульфаты щелочных и щелочноземельных металлов в сумме - 0,3-1,2, имеет глиноземный модуль 1,3-1,7, воду вводят в количестве 0,15-0,3% массы указанного портландцемента, помол ведут до получения в указанном портландцементе, в % от массы его клинкерной части: щелочесодержащего моносульфогидроалюмоферрита кальция 4CaO·0,5R2O·0,9(AlxFey)2O3·1,1SO3·(8-12)H2O, где R-Na и/или К при x/y от 1,3:1 до 2:1, - 0,15-1,8 и гидроксогеля Al(ОН)3-zFz·SiO(ОН)2 при z=0,5-2,5, - 0,1-0,6.

В варианте изобретения указанная цементная сырьевая смесь содержит, в мас.%, серный ангидрид в количестве 0,25-1,2 и фторид кальция в пересчете на F- в количестве 0,15-0,4, а полученный из нее клинкер включает свободный сульфат кальция - 0,01-0,3% массы.

В другом варианте изобретения указанная цементная сырьевая смесь содержит серный ангидрид в виде сульфатов щелочных или щелочноземельных металлов в форме минерала тенардита Na2SO4 или арканита K2SO4, или их смешанных кристаллов и гидратных производных, или двуводного гипса, или гипсоангидрита, или ангидрита, а фторид кальция - в форме флюорита или его руды, содержащей флюорит в количестве не менее 20 мас.%.

В варианте изобретения портландцементный клинкер содержит, мас.%:

В другом варианте изобретения в указанную цементную сырьевую смесь дополнительно вводят промотор минералообразования, включающий два или более клинкерных минерала из группы: 3CaO·SiO2, 2CaO·SiO2, 3СаО·Al2О3, 2СаО·(Al2O3)х·(Fe2O3)1-x, где x не менее 1/3 и не более 2/3, 12СаО·7Al2O3, моноалюминат кальция СаО·Al2О3, дикальциевый и монокальциевый ферриты - 2СаО·Fe2O3 и СаО·Fe2O3 и/или щелочные, сульфатные и галогенидные производные указанных минералов и представляющий собой механическую и/или полученную совместно в форме клинкера или шлака, или осадка в виде порошка или суспензии смесь указанных минералов, характеризующуюся значением основности в 1,005-1,07 раза выше значения основности эвтектического клинкерного расплава, при массовом соотношении промотора с фторидом кальция - 1,8-2,5.

В другом варианте изобретения в указанную цементную сырьевую смесь дополнительно вводят промотор минералообразования, включающий, мас.%:

и представляющий собой механическую и/или полученную совместно в форме клинкера или шлака, или осадка в виде порошка смесь указанных минералов, характеризующуюся значением основности в 1,005-1,07 раза выше значения основности эвтектического клинкерного расплава, при массовом соотношении промотора с фторидом кальция - 1,4-2,2.

В варианте изобретения в указанную цементную сырьевую смесь дополнительно вводят промотор минералообразования, включающий, мас.%:

свободные оксид кальция и указанные сульфаты

и представляющий собой механическую и/или полученную совместно в форме клинкера или шлака, или осадка в виде порошка смесь указанных минералов, характеризующуюся значением основности в 1,005-1,07 раза выше значения основности эвтектического клинкерного расплава, при массовом соотношении промотора с фторидом кальция - 1,0-2,0.

В варианте изобретения в качестве критерия оптимального содержания промотора используют появление фазы 3CaO·SiO2 ячеистой микроструктуры в указанном клинкере.

В другом варианте изобретения при обжиге регулируют содержание в указанной сырьевой смеси плавней по сумме минералов: 3СаО·Al2О3 и/или R2O·8СаО·3Al2O3 и 2СаО·(Al2O3)х·(Fe2O3)1-х, где х более 0 и менее 1, или оксидов 2,65Al2O3+1,34Fe2O3 на уровне не менее 10 и 6 мас.% в пересчете соответственно на обычный и белый портландцементные клинкеры.

В варианте изобретения в качестве гипсового компонента при помоле используют природный гипс из группы: гипсовый камень, гипсоангидрит, ангидрит, или гипсосодержащий отход производства из группы: фосфогипс, борогипс, титаногипс, продукт нейтрализации сернистых газов известью, или смесь природного гипса и гипсосодержащего отхода производства в мас. соотношении 2:1-1:2 при содержании гипсового компонента 1,5-4,5 мас.% в пересчете на серный ангидрид.

В другом варианте изобретения при помоле дополнительно вводят активную минеральную добавку.

В следующем варианте изобретения при помоле дополнительно вводят интенсификатор помола в количестве 0,05-0,4% массы указанного портландцемента.

В варианте изобретения в качестве интенсификатора помола используют вещество из группы: аминоспирты и их композиции с ускорителями твердения, технические лигносульфонаты и их композиции с электролитами, соли щелочноземельного и/или щелочного металла продукта конденсации нафталинсульфокислоты с формальдегидом, комплексная соль щелочноземельного металла и серной и/или азотной, и/или муравьиной, и/или уксусной кислотой с низкомолекулярными моносахаридами С3-С5, парные смеси указанных материалов в массовом соотношении от 4:1 до 1:4, в количестве 0,05-0,5% массы указанного портландцемента.

В другом варианте изобретения при помоле дополнительно вводят обычный портландцементный клинкер при массовом соотношении указанного и обычного портландцементного клинкеров от 5:1 до 1:1.

В варианте изобретения осуществляют домол, при котором дополнительно вводят обычный портландцементный клинкер или портландцемент на его основе при массовом соотношении указанного и обычного портландцементного клинкеров от 5:1 до 1:1.

В другом варианте изобретения дополнительно вводят при смешении портландцемент на основе обычного портландцементного клинкера при массовом соотношении указанного и обычного портландцементного клинкеров от 5:1 до 1:1.

В следующем варианте изобретения при помоле или смешении с указанным портландцементом дополнительно вводят расширяющую добавку, включающую искусственный материал, содержащий более 10 мас.% Al2О3 в форме алюминатов кальция, из группы: глиноземистый клинкер или глиноземистый шлак, сульфоалюминатный клинкер или другой материал, включающий сульфоалюминаты кальция, сульфоферритный клинкер или другой материал, включающий сульфоферриты кальция, гипералитовый клинкер или продукт его помола, металлургический шлак, или природный материал, содержащий более 4,5 мас.% водорастворимого Al2О3, или смесь указанных материалов, содержащую не менее 20% каждого из них, при этом содержание расширяющей добавки в указанном портландцементе - 7-16 мас.%.

В варианте изобретения введение воды в трубную мельницу осуществляют путем распыления в первую или последнюю ее камеры.

В другом варианте изобретения введение воды в трубную мельницу осуществляют в виде гигроскопической влаги клинкера и/или активной минеральной добавки.

В следующем варианте изобретения введение воды в трубную мельницу осуществляют в виде гигроскопической влаги клинкера и/или активной минеральной добавки.

Сущность изобретения в части, относящейся к способу изготовления быстротвердеющего портландцемента, заключается:

1) в образовании при обжиге указанной сырьевой смеси портландцементного клинкера, включающего, помимо свободного оксида кальция (свидетельствующего о неравновесности фазового состава клинкера), также свободные сульфаты щелочных и щелочноземельных металлов в количестве 0,3-1,2 мас.% при глиноземном модуле 1,3-1,7. Поддержание присутствия щелочных металлов в форме именно сульфатов в указанных количествах соответствует пониженному количеству в клинкере других щелочных фаз, среди которых нет полезных. Так, выход щелочных производных алюминатов кальция, без которых при содержании щелочей в клинкере более 0,8% невозможно обойтись, снижается в готовом клинкере, а именно в нем становится меньше NC8A3 и прежде всего КС8А3. Эти щелочные алюминаты, особенно последний, вследствие крайней гигроскопичности снижают сыпучесть цемента, затрудняют его усреднение в силосах, внутри- и внезаводское транспортирование, погрузочно-загрузочные операции, наконец, ускоряют старение цемента (снижение активности при длительном хранении), а в бетоне - ускоряют потерю подвижности бетонной смеси при транспортировании и хранении, сокращают время жизнеспособности последней, усиливают сопротивление бетонной смеси перемещению в ней лопастей смесителей, снижают удобообрабатываемость и ухудшает условия уплотнения и укладки. Из ряда щелочных производных силикатов кальция отметим «калиевые белиты» - высокоосновный KC23S11-12 и низкооосновный KC18S11, представляющие собой фазы, из которых не получается алита (С3S) при дальнейшем обжиге и, следовательно, в них напрасно расходуется известь, полученная в результате декарбонатизации карбонатного компонента указанной сырьевой смеси при ее обжиге. Еще хуже влияет на алитообразование кальсилит К2О·СаО·SiO2, который не растворяется в клинкерном расплаве до 1320°С, а при этой температуре, выделяя в расплав группы СаО·SiO2 пониженной основности, прямо разрушает даже образовавшийся алит и безусловно препятствует образованию нового алита. Следует отметить, что щелочные силикаты образуются в обжигаемом материале в интервале температур 800-1000°С уже после того, как минерализатор состава CaSO4 выделяет в обжигаемый материал сульфат-ионы (при 700-780°С), поэтому присутствие этого минерализатора приводит к связыванию катионов щелочных металлов и практически полностью предотвращает задержку алитообразования присутствием в обжигаемом материале и готовом клинкере упомянутых и некоторых других щелочных производных силикатов кальция. Критерием успешного действия минерализатора, даже в форме сульфатных примесей в цементной сырьевой смеси, является присутствие в клинкере свободных сульфатов щелочных металлов, что при высококачественном перемешивании исходной цементной сырьевой смеси обеспечивает отсутствие в готовом клинкере большинства указанных вредных фаз, поскольку сродство катионов щелочных металлов к сульфат-анионам превышает таковое по отношению к анионам SiO4 4- и AlO4 5-. Однако при р в пределах 1,3-1,7 в отсутствие фторида нельзя гарантировать отсутствие в клинкере КС8А3. Только введение фтористого минерализатора обеспечивает полноту присутствия в минерализованном клинкере преимущественно полезных фаз благодаря усиленной возгонке щелочных примесей. Фазу NC8A3, сохраняющуюся в клинкере при указанном уровне р даже в присутствии фтористого и сульфатного минерализаторов и обычно считающуюся нежелательной, преобразуют в полезную посредством специальных условий помола клинкера, а именно - его осуществлением в присутствии капельной влаги, что существенно именно при повышенном уровне глиноземного модуля;

2) в синтезе во время упомянутого режима помола указанного цемента двух новых предгидратов - щелочесодержащего моносульфогидроалюмоферрита кальция, сокращенно - щелочесодержащего моносульфата (ЩМ) состава 4СаО·0.5R2O·0,9(AlxFey)2O3·1,1SO3·(8-12)Н2O, где R-Na и/или К при x/y от 2:1 до 1,3:1, и Al(OH)3-zFz·SiO(OH)2, сокращенно - фторалюмокремнегидрогеля (ФАКГ) при z в пределах 0,5-2,5, образующихся под действием пленочной воды при помоле цемента из одного исходного компонента - портландцементного клинкера. Обе реакции синтеза указанных предгидратов (термин «предгидраты» предложен в работе [Hansen W.C. False set in Portland cement./IV Intemat. Symposium on the Chemistry of Cement. Washington, 1960 / Proceedings, v.1, ed. Nat. Bur. Stand. Monograph, N 43, Washington, 1962, pp.387-403] для обозначения продуктов гидратации цемента, образующихся при взаимодействии клинкера с влагой воздуха в процессе помола или хранения цемента до начала его затворения водой), являются механохимическими, так как при простом перемешивании цемента с водой ЩМ и ФАКГ не образуются. В последнем случае вместо них возникают щелочесодержащий моносульфогидроалюминат кальция, не включающий железа, и фторалюмогидрогель, не включающий кремния. ЩМ и ФАКГ интенсифицируют помол цемента, образуясь в головках трещин, раскрывающихся под ударами мелющих тел в мельнице благодаря распору от большого количества кристаллизационной воды в ЩМ и разъединению ячеек в алитовой фазе клинкера при образовании ФАКГ. После затворения водой полученного цемента с такими предгидратами оба они - ЩМ и ФАКГ - оказывают затравочное действие на формирование гидратных фаз. Это ускоряет структуро-образование и способствует быстрому твердению цемента. О затравочной роли ЩМ и ФАКГ свидетельствуют: а) быстрый рост основного рефлекса ЩМ (8,3-9,5)·10-10 м, соответствующего межплоскостному расстоянию <с> (с индексами Мюллера плоскости 001) на рентгенограмме, иллюстрирующей рост ЩМ именно из раствора; б) быстрая абсорбция образующимся ФАКГ гидролитической извести (СН), выделяемой цементом при гидролизе алита (C3S); и пониженная в этой связи концентрация извести в жидкой фазе цементо-водной суспензии, но при значительном выделении извести цементом согласно изобретению и столь же быстром ее связывании. В тесте полученного согласно изобретению быстротвердеющего портландцемента после затворения водой в оптический микроскоп видны длинные (до 100 мкм) волокна трисульфата (трехсульфатной формы гидросульфоалюмината кальция), обладающие большими структурообразующей способностью и вкладом в прочность цемента, чем короткие бочкообразной формы волокна трисульфата, формирующиеся в отсутствие ФАКГ или при медленном росте содержания этого гидрогеля без кремнезема и оксида железа, укрепляющих структуру трисульфата.

Впервые фазу типа ЩМ, а именно натриевый моносульфогидроалюминат кальция состава 4СаО·0,5Na2O·0,9Al2О3·1,1SO3·(8-16)H2О, синтезировали при обработке трисульфата (эттрингита) гидроксидом натрия при концентрации NaOH в жидкой фазе 40-50 г/л [Ларионова З.М. Щелочносодержащая форма трехсульфатного гидросульфоалюмината кальция. / Физико-химические исследования твердения и свойств бетонных смесей и бетонов / Труды НИИЖБа, 1988, б/н, с.32]. Попытки получить подобные фазы с железом успеха не принесли [Коуплэнд Л.Е. и др. Химия гидратации портландцемента при обычной температуре. / Химия цементов. Сб. ст. под ред. Х.Ф. У Тейлора. М., Стройиздат, 1969, с.258]), однако было установлено, что ввод железогидроксидного геля в моносульфат позволяет повысить межплоскостное расстояние <с> (hkl=001) на рентгенограмме последнего [Турричиани Р. Гидроалюминаты кальция и родственные соединения. / Химия цементов. Сб. ст. под ред. Х.Ф. У Тейлора. М., Стройиздат, 1969, с.203]. Имеющиеся рентгенографические данные для родственных фаз - ферриэттрингита 3СаО·Fe2O3·3CaSO4·32Н2O (9,85; 7,47; 2,46·10-10 м), ферримоносульфата 3СаО·Fe2O3·CaSO4·12Н2O (8,9; 8,02; 3,9·10-10 м) и гидроферрита кальция 4СаО·Fe2O3·13Н2O (8,02; 3,95; 2,94·10-10 м) в сравнении с их алюминатными аналогами (9,73; 8,86; 2,56·10-10 м); (8,9; -; 4,02·10-10 м); (8,92; 4,46; 2,45·10-10 м) соответственно в целом подтверждают рост, хотя и не всех межплоскостных расстояний при внедрении железа [Тейлор X. Химия цемента. Справочное издание. Пер. с англ. д.х.н. А.И.Бойковой и проф., д.т.н. Т.В.Кузнецовой. М., Мир, 1996, 560 с.]. Аналогичное действие производят катионы щелочных металлов и вода. Так, для щелочного моносульфата в безжелезистой натриевой форме при увеличении содержания воды в пределах от 8 до 12 молекул дрейф <с> идет в интервале от 8,1 до 9,3·10-10 м. У карбоалюминатов кальция дрейф рефлекса <c> отличается меньшими значениями, но также возрастает при росте содержания кристаллизационной воды - от 7,1 при 8Н2O до, например, у фазы состава С4АН12·СО2 - 7,9·10-10 м.

Впервые фазу типа ФАКГ, а именно Al(ОН)3-xFх, получили при взаимодействии с водой минерала С11А7·CaF2 (фтормайенита) [Uchikawa H. et al. The hydration of jet cement at 20°C / Cement and Concrete Research (Philadelphia), 1973, v.3, N 3, p.263-277], однако кремния она не содержала. Лишь при изучении гидратов системы СаО-Al2О3-SiO2-CaF2 гель Al(ОН)3-xFх, полученный в присутствии водного кремнегеля, включал небольшую примесь кремнезема [Massazza F. et al. Solid phase relations in the quaternary system СаО-Al2O3-SiO2-CaF2. / Revue de Materiaux et de Travaux publics (Paris), 1969, N 642, pp.81-86; Масацца Ф. VI Международный конгресс по химии цемента. М., 1974; Стройиздат, т.1, 1976, выступление в дискуссии]. Это было установлено по количеству извести, сорбированной без немедленного образования гидроалюминатов кальция (ГАК), что невозможно в отсутствие указанной примеси, первой взаимодействующей с известью. Авторы изобретения впервые получили ФАКГ в виде предгидрата, что было показано аналогичным способом - при взаимодействии цемента, изготовленного согласно изобретению, затворенного водой с добавкой гидроксида кальция, - без немедленного образования ГАК.

При твердении быстротвердеющего портландцемента, полученного по способу согласно прототипу, был зафиксирован гидрат в цементном камне с характерными значениями <с> в пределах (8,3-9,5)·10-10 м на рентгенограмме. Коэффициенты светопреломления у него выше, чем у чистоалюминатного ЩМ, а светло-желтый оттенок указывает на примесь железа. Присутствие фторид-иона в клинкере согласно изобретению внесло отличие, связанное с понижением содержания железа в ЩМ. Методом растворения этиленгликолем отношение A/F в этой фазе в цементе согласно изобретению определено в пределах от 2:1 до 1,3:1 (против 3:1 - 2:1 в ЩМ согласно прототипу). Наличие в ЩМ щелочей, притом одновременно калия и натрия, подтверждается разложением ЩМ после нагревания до 75°С с фиксируемым выходом щелочей в раствор. Рентгенографические и морфологические характеристики этого предгидрата в цементе, полученном согласно изобретению, аналогичны железосодержащему ЩМ согласно прототипу [Патент РФ №2050725] несмотря на снижение содержания железа, видимо, благодаря присутствию атомов фтора в междуузлиях (межплоскостное расстояние <с> в интервале (8,3-9,5)·10-10 м против (8,1-9,3)·10-10 м - по Ларионовой). Прирост параметра <с> внутри указанных интервалов находится в тесной связи с количеством воды, подаваемой в мельницу согласно изобретению: при большем количестве воды <с> возрастает, независимо от формы, в которой вода попадает в мельницу. Благодаря присутствию фторид-иона ЩМ виден на рентгенограммах практически с момента затворения водой цемента, полученного согласно изобретению (в цементе согласно прототипу ЩМ виден лишь спустя 2-3 ч после затворения).

Возможность синтеза фазы столь сложного состава механохимическим путем можно объяснить только тем, что все исходные реагенты содержатся сразу в одном компоненте цемента - портландцементном клинкере, и лишь воду добавляют извне.

Условия для синтеза этой фазы в предлагаемом способе следующим образом создают на предыдущих стадиях процесса производства - при составлении цементной сырьевой смеси и ее обжиге. Выбор глиноземного модуля в пределах 1,3-1,7 (вместо 1,76-1,9 согласно прототипу) обеспечивает в присутствии фторид-иона, наряду с одноприсмностью появления общего клинкерного расплава (глиноземный модуль р=1,3 соответствует эвтектике при 1170°С в подсистеме СаО-Al2О3-SiO2-CaF2), также одноприемности кристаллизации алита из этого расплава. В такой ситуации исключается железистый «хвост» клинкерного расплава, в присутствии щелочей образующий клинкерные стекла, формирующие пленки, окружающие кристаллы силикатных фаз клинкера и не устраняемые при помоле цемента до удельной поверхности ниже 380 м2/кг. Эти пленки препятствуют гидратации после затворения цемента водой промежуточного вещества клинкера - суммы С3А+C2(A,F) + сульфаты щелочных металлов + сульфаты щелочноземельных металлов - даже при более высоких значениях удельной поверхности (более 450 м2/кг) и замедляют гидратацию и твердение цемента. При р более 1,7 в присутствии фторид-иона происходит алюминатная сегрегация клинкерного расплава, при которой в нем возможно возникновение маложелезистых областей, образование которых понижает среднее содержание оксида алюминия в алюмоферритах кальция вопреки росту общего содержания оксида алюминия в цементной сырьевой смеси и клинкере. Такие алюмоферриты кальция в ходе гидратации цемента менее активны, что снижает сумму активных минералов в клинкере и начальную прочность цемента, и, что самое главное, повышает выход чистых гидроалюминатов кальция в цементе, а с ним и прирост усадки цементного камня при его твердении. Поэтому оптимум р составляет именно интервал 1,3-1,7. Присутствие в клинкере щелочных и щелочноземельных свободных сульфатов и свободного оксида кальция создает условия для синтеза ЩМ из одного клинкера без участия гипсового компонента при помоле цемента, и, следовательно, без повышения степени агрегации цемента, наблюдающейся, например, при синтезе эттрингита во время помола цемента в качестве предгидрата с участием, помимо С3А клинкера, также гипсового компонента [Юдович Б.Э. и др. Поверхностные явления в высокопрочных цементах и ложное схватывание. Труды НИИЦемента, 1977, вып.46, с.40-56]. Рост содержания свободной извести в цементе выше 1,5 мас.% вызывает снижение сыпучести цемента, обуславливающей затруднения при перекачивании цемента в силоса из вагонов, а из силосов - в расходные бункера бетоносмесительных установок при производстве бетона, а также затрудняет набор прочности цемента, особенно в ранние сроки твердения. Снижение количества свободной извести в цементе менее 0,25% затрудняет проявление интенсифицирующего помол эффекта образования ЩМ и ФАКГ в головках раскрывающихся трещин и микротрещин из-за более низкой концентрации последних в связи с пониженной пористостью клинкера.

Наличие серного ангидрида и фторид-иона в сырьевой смеси, их указанные соотношения со щелочными оксидами и между собой, а также указанные их количества в клинкере обеспечивают одновременный синтез ЩМ и ФАКГ в процессе помола цемента согласно изобретению только из измельчаемого клинкера и воды. Большее по сравнению с указанным содержание серного ангидрида и фторид-иона вызывает трудности при обжиге клинкера, в частности образование натеков расплава в клинкерном холодильнике, слипание клинкерных гранул в конце зоны спекания клинкерообжигательной печи и более медленное их охлаждение в клинкерном холодильнике с появлением в клинкере паразитных (бесполезных для строительно-технических свойств цемента) сульфат- и фторсодержащих фаз - таких как C2S·CaSO4 или C2S·CaF2). Меньшее по сравнению с указанным содержание серного ангидрида и фторид-иона ослабляет эффект изобретения.

Что касается ввода воды при помоле цемента, то при более активном клинкере, полученном по способу согласно изобретению, по сравнению с клинкером согласно прототипу, при содержании воды 0,31-0,35% от массы клинкерной части цемента и выше, как показывает производственный опыт, возможно забивание межкамерных перегородок цементной мельницы и ее выходной решетки. При меньшем, чем 0,15%, вводе воды остается эффект интенсификации помола только под действием самой воды, без заметного эффекта от формирования ЩМ и ФАКГ, что уменьшает полезный эффект изобретения.

Таким образом, можно выделить следующие основные элементы новизны изобретения по сравнению с прототипом:

1) введение сульфатного минерализатора до уровня, гарантирующего присутствие в готовом клинкере свободных сульфатов; этим исключаются затруднения алитообразования при обжиге, связанные с присутствием в обжигаемом материале щелочных, прежде всего натриевых, производных силикатов кальция и калиевого производного алюмината кальция;

2) введение фтористого минерализатора для гарантии отсутствия калиевых производных силикатов кальция в обжигаемом материале - наиболее мощного препятствия алитообразованию при обжиге клинкера из всех остальных факторов цементного производства;

3) введение воды при помоле цемента в меньших количествах по сравнению с прототипом, поскольку в клинкере согласно изобретению понижено количество вредных фаз, для перевода в полезную фазу натриевого производного алюмината кальция с получением в цементе предгидрата ЩМ, в данном случае упрочняемого по сравнению с прототипом присутствием в нем примеси фторид-иона, улучшающего срастание этого гидрата с гидросульфоалюминатной составляющей и через нее - с гидросиликатной составляющей основной матрицы цементного камня, определяющей его прочность;

4) получение в виде предгидрата в цементе также гидроксогеля алюминия - кремния - железа - фторида более быстро по сравнению с чистым алюмогидрогелем, вступающего в реакции с гипсовым компонентом цемента и известью с ускоренным образованием трисульфата, включающего оксиды кремния, железа и фторид-ион, что облегчает его срастание с гидросиликатами кальция и обеспечивает образование общей цементной матрицы при твердении быстротвердеющего портландцемента согласно изобретению, характеризующегося повышенной прочностью как в ранние (1-3 сут), так и в поздние сроки твердения (28 сут и позже) по сравнению с быстротвердеющим цементом согласно прототипу.

В вариантах изобретения предусмотрены уточняющие условия. Так, портландцементный клинкер предпочтителен с повышенным содержанием трехкальциевого силиката при сумме минералов-плавней трехкальциевого алюмината и/или фтормайенита (майенита) и алюмоферрита кальция 20-26 мас.%. Из стереологии известно [Чернявский К.С.Стереология в металловедении. М., Металлургия, 1977, 280 с.], что только при содержании меньшей фазы из двух (в данном случае промежуточного вещества, представленного указанной суммой минералов-плавней - по сравнению с силикатами кальция) не менее 20% по объему вероятность встретить эту же фазу в любой точке контакта клинкер + вода + мелющее тело отлична от нуля, что является условием повышенной размолоспособности клинкера согласно изобретению. При этом благодаря присутствию фторид-иона клинкеры согласно изобретению приведенного выше состава отвечают стереологическому условию синтеза ЩМ с соотношением Al2О3/Fe2О3 от 2:1 до 1,3:1.

Отметим также, что согласно прототипу, для синтеза ЩМ при помоле цемента необходимы высокие значения глиноземного модуля (1,76-1,9) и, соответственно, обязательно введение, как правило, дальнепривозных глиноземсодержащих ингредиентов в цементную сырьевую смесь, таких как боксит, вскрыша бокситовых карьеров, каолиновая глина, а при отсутствии сульфатных примесей в карбонатном и алюмосиликатном компонентах для обеспечения заданных количеств серного ангидрида в цементную сырьевую смесь приходится предусматривать дополнительное введение гипсового компонента. Способ согласно изобретению более технологичен, поскольку в цементную сырьевую смесь здесь необходимо вводить только фторидный компонент - флюорит или его руду, а требуемые значения в указанной смеси глиноземного модуля поддерживают либо путем снижения содержания железистого компонента, либо, как правило, благодаря местным глинам, а содержание серного ангидрида обычно регулируют сочетанием примесей гипса и/или ангидрита в карбонатном и алюмосиликатном компонентах с сульфидной примесью в железистом компоненте. Причина такого благоприятного отличия способа согласно изобретению состоит в том, что, как установлено его авторами, в присутствии фторид-иона требуется меньше серного ангидрида по сравнению с прототипом, а именно соответствующего мольному соотношению К2O/SO3 1,3-1,7, существенно превышающему общеизвестный оптимум мольного соотношения R2О/SO3, близкий к 1 [Peray К.Е. The rotary cement kiln / 2-nd ed. London, Arnold Corp., 1986, p.118; см. также Лугинина И.Г. и др. Цементы из некондиционного сырья. Новочеркасск, изд. НГТУ, 1994, 233 с.].

Мольное соотношение R2O/F, установленное согласно настоящему изобретению в пределах 1,3-2,9, соответствует минимальной степени возгонки фторид-иона при обжиге цементной сырьевой смеси согласно изобретению. Это уменьшает потребность во фторидном минерализаторе и имеет важное экологическое значение.

Особенность сульфатно-фторидного комплексного минерализатора согласно изобретению - способность существенно ускорять процессы разложения при обжиге цементной сырьевой смеси карбонатного и алюмосиликатного компонентов, соответственно их декарбонатизацию и дегидратацию, а также сопровождающие их и последующие процессы минералообразования в твердых фазах и первичных расплавах. При этом оба компонента минерализатора - сульфаты и фториды, понижая вязкость первичных расплавов, действуют по разным механизмам: сульфаты ослабляют в расплаве межроевые связи (ионные рои, включающие кольцевые образования, представляют основу субмикроструктуры расплавов типа клинкерных [Бутт Ю.М. и др. Механизм процессов образования клинкера и модифицирование его структуры. / VI Международный конгресс по химии цемента. М., 1974; Труды. М., Стройиздат, 1976, т.1, с.132-153; Жмойдин Г.И. и др. Шлаки для рафинирования металла. Динамика свойств системы СаО-Al2О3-CaF2. М., Металлургия, 1986]), а фториды дробят указанные рои. Это положение может быть выражено более строго в терминах химии кластеров (cluster по-английски - рой, скопление): основа расплава - алюминаты кальция, включающие кольца из анионов AlO4 5-, соединенных между собой и скрепляемых катионами кальция в кубические или ромбоэдрические сетки (последние - в присутствии катионов щелочных металлов). Указанные сетки можно рассматривать как обменные кластеры из алюминатов кальция с разрыхляемой ферритами кальция и сульфатами щелочных металлов структурой или изменяемой фторидами нуклеарностью (терминология - в соответствии с работой [Губин С.П. Химия кластеров. Основы классификации и строение. М., Наука, 1987]). При этом сульфаты обладают высокой поверхностной активностью, а фториды - меньшей. Поэтому первые, усиливая смачивающее действие клинкерного расплава на печную футеровку, могут понижать ее стойкость, а вторые, усиливая способность клинкерного расплава проникать в мельчайшие поры обжигаемого материала, ускоряют впитывание расплава в последний и увлекают сульфаты за собой, понижая влияние последних на футеровку печи, но создавая видимость малого общего количества расплава и повышая истирающее действие обжигаемого материала на футеровку. Здесь важен опыт оператора печи в поддержании требуемого баланса влияния указанных компонентов комплексного минерализатора. При недостатке опыта и отсутствии необходимого приборного контроля визуально оператор печи может ошибочно принять эту ситуацию за недогрев материала и прибавить топлива, что может привести к пережогу клинкера и избыточной эмиссии отходящих газов. Имеются и другие необходимые условия рационального использования комплексного минерализатора согласно изобретению.

Для повышения технических эффектов изобретения и смягчения ряда требований к квалификации производственного персонала в указанную цементную сырьевую смесь дополнительно вводят промотор минералообразования - минерально-оксидную добавку, впервые предложенную в изобретении по Евразийскому патенту №002673, 2002 и уже испытанную без минерализаторов и при их введении на ряде цементных заводов России со многими техническими эффектами, подробно описанными в указанном патенте. В настоящем изобретении функция промотора заключается в разрешении противоречия, свойственного любым минерализаторам, в том числе и сульфатно-фторидному согласно изобретению, а именно - противоречия между резко пониженной (на 50-200°С по сравнению с обычным уровнем, то есть до 1200-1300°С) температурой спекания клинкера в присутствии особо эффективного сульфатно-фторидного минерализатора согласно изобретению и сравнительно медленным темпом усвоения извести в обжигаемом материале при указанной температуре. В обычной ситуации, без промотора, в присутствии только минерализаторов вследствие указанного противоречия приходится обжигать клинкеры с пониженным содержанием алита, вплоть до белитовых составов, поскольку в алитовых клинкерах, обжигаемых при столь низкой температуре, часто остается слишком много свободной извести, допустимой по условиям прочности (гидравлической активности), но не допускаемой по условиям сульфато- и/или морозостойкости, водонепроницаемости и др. Повышение содержания алита в клинкере (в частности, от 65 до 75%) при этом практически не повышает прочности и скорости твердения цемента. Промотор ускоряет усвоение свободной извести и алитообразование именно при пониженной температуре спекания, обуславливаемой присутствием минерализатора. Так, первый алит в присутствии фторидного минерализатора образуется при 950°С против 1270°С в его отсутствие [Юдович Б.Э. и др. Сверхбыстротвердеющие цементы для монолитного и сборного железобетона. Обзор. - М., Изд. ЦИНИС Госстроя СССР, 1978, с.29]. Этим добавка промотора разрешает указанное противоречие и с ее помощью полностью решается проблема получения алитовых клинкеров практически любой основности в присутствии кислотных минерализаторов. Поэтому в вариантах изобретения с дополнительным введением промотора предусмотрено получение клинкера, содержащего алит в широких пределах - до 75 мас.%, со всеми вытекающими положительными последствиями: повышением размалываемости клинкера, прочности цемента, в том числе в ранние сроки твердения, что особенно важно для быстротвердеющего портландцемента, возможностью повышения в цементе согласно изобретению содержания активной минеральной добавки без снижения прочности и т.д.

Таким образом, сочетание добавок комплексного минерализатора и промотора при введении последнего в цементную сырьевую смесь или в обжигаемый материал (при сухом способе производства цемента используют первый технологический прием, при мокром - второй) гармонизирует процесс клинкерообразования, совмещая низкотемпературное спекание благодаря комплексному минерализатору с низкотемпературным минералообразованием благодаря промотору. Это существенно повышает технические эффекты изобретения. При этом следует отметить, что с понижением основности промотора потребное содержание фторид-иона в комплексном сульфатно-фторидном минерализаторе понижают. Это отражено в приводимых ниже примерах, а также в формуле изобретения.

Добавка промотора, обеспечивая такие специфические эффекты как появление ячеистой микроструктуры полученного клинкера и связанное с этим значительное повышение его размалываемости, в процессе обжига клинкера по мокрому способу обеспечивает снижение пылеобразования в холодном конце печи благодаря вяжущему действию промотора. В остальной части печи, как показывает производственный опыт, промотированный минерализованный клинкер (ниже сокращенно ПМ-клинкер согласно изобретению по сравнению с М-клинкером, полученным в присутствии комплексного сульфатно-фторидного минерализатора согласно изобретению, а также Пр-клинкером, полученным согласно прототипу без фторида и К-клинкером - контрольным клинкером, полученным без минерализатора и промотора) как при сухом, так и при мокром способе производства значительно менее склонен к клинкерному пылению. При обжиге ПМ-клинкера снижаются и обычное пылеобразование в печи, и безвозвратный пылеунос, поскольку промотор приводит к более растянутым по температурному и временному интервалам процессам дегидратации алюмосиликатного и декарбонатизации карбонатного компонентов обжигаемой цементной сырьевой смеси, позволяющим выходящим из обжигаемого материала газам - CO2 и др. и водяному пару в меньшей степени нарушать структуру частиц и/или гранул обжигаемого материала, чем в отсутствие промотора. Рафинирующее влияние промотора, упомянутое в Евразийском патенте №002673, защищает алит в получаемом клинкере от вхождения в его кристаллическую решетку примеси фторид-иона, способствующей особой чувствительности гидратационной активности алита с фторидной примесью по отношению к режиму обжига клинкера, и соответственно защищает обжигаемый клинкер от повышенной зависимости гидратационной активности алита в ПМ-клинкере и указанного клинкера в целом от уровня квалификации персонала.

В целом снижение температуры спекания цементной сырьевой смеси, удельного расхода технологического топлива и пылеобразования в печи в способе изготовления быстротвердеющего портландцемента согласно изобретению позволяет получить ряд дополнительных технических эффектов - существенно понизить эмиссию из печей отходящих газов, а в последних - содержание оксидов азота, способствует повышению размалываемости полученных М- и ПМ-клинкеров и снижению эмиссии из цементных мельниц аспирационного воздуха и цементной пыли, а ускорение связывания фторид-иона в стабильные клинкерные минералы уменьшает эмиссию из печи сульфат- и фторид-анионов. Кроме того, повышение активности М- и ПМ-клинкеров по сравнению с Пр- и К-клинкерами позволяет повысить содержание в цементе, полученном согласно изобретению, активных минеральных добавок при равной прочности цемента и тем самым снизить расход клинкера на 1 т цемента и, соответственно, удельную эмиссию СО2 в составе отходящих газов клинкерообжигательной печи в расчете на 1 т цемента. Все это свидетельствует о важном экологическом значении настоящего изобретения, особенно в связи с Киотским протоколом и возможными квотами на эмиссию CO2 цементными заводами в странах, ратифицировавших указанный протокол.

Сущность изобретения в части, касающейся способа изготовления быстротвердеющего портландцемента, становится более ясной из описания примера его осуществления.

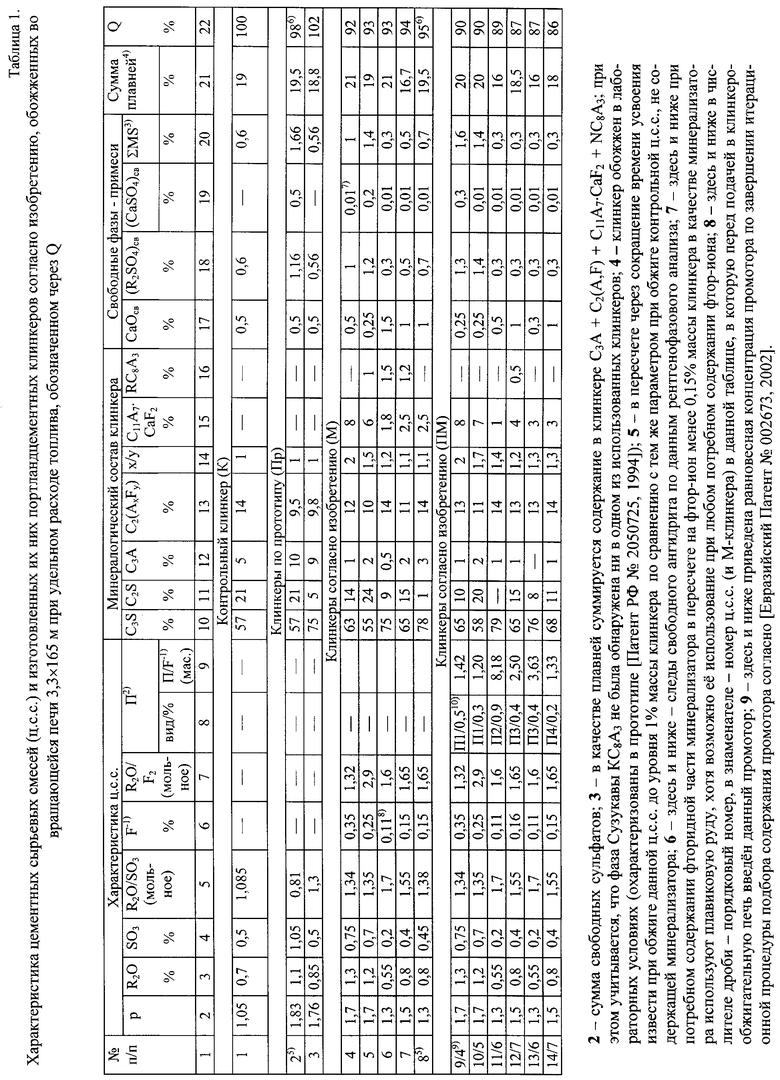

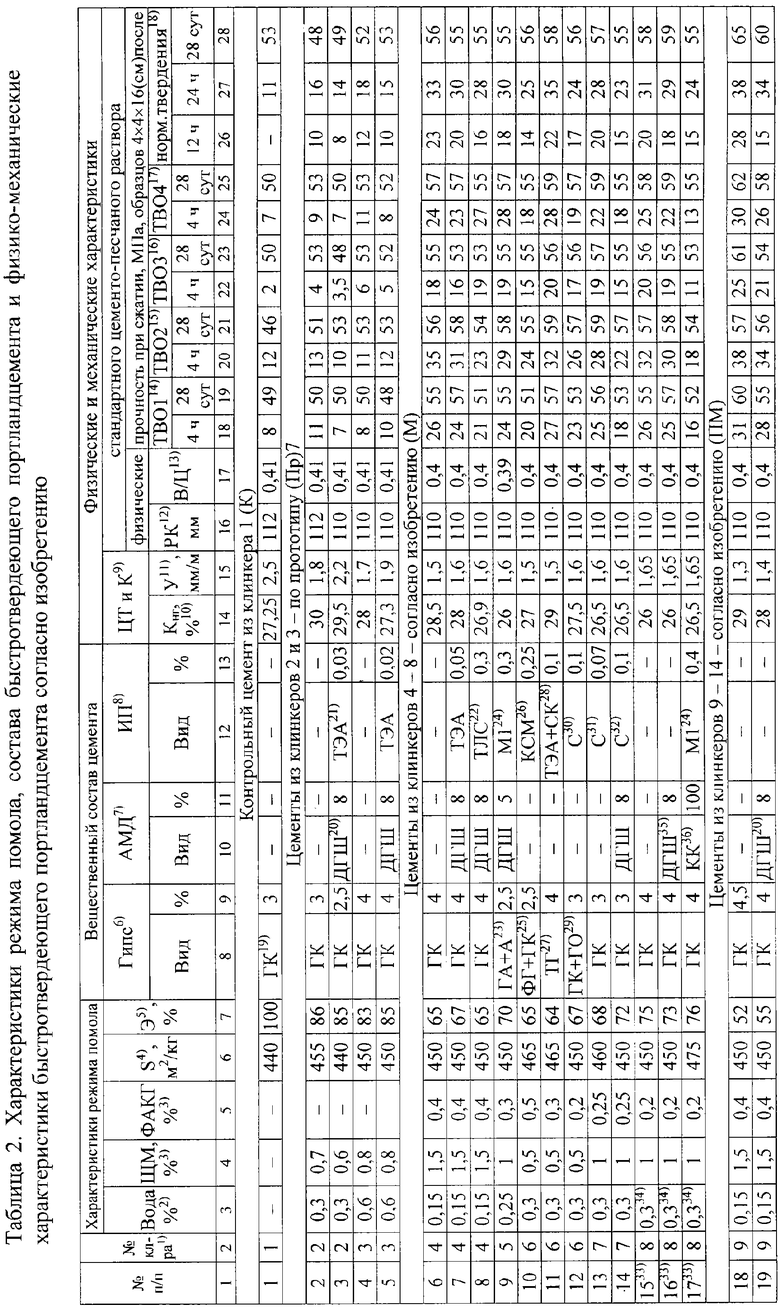

Пример 1. Способ осуществляют в производственных условиях методом пассивного эксперимента с выборкой из ряда подходящих составов подготовленных по мокрому способу сырьевых смесей и обожженных в работающей на газе вращающейся печи портландцементных клинкеров. Полученные клинкеры отбирают и складируют, а помол их осуществляют в трехкамерной трубной мельнице размерами 3,2×12 м, работающей в открытом цикле, с длинами камер lI=3,525 м, lII=1,758 м, lIII=5,78 м, с живым сечением 0,7, 3 и 1,5% площади поперечного сечения двух межкамерных перегородок и выходной решетки соответственно при следующей мелющей загрузке: I камера: шары диаметром 80 мм - 11 т, 70 мм - 14 т, 60 мм - 11 т, всего 36 т; II камера: шары диаметром 60 мм - 2 т, 50 мм - 7 т, 40 мм - 10 т, 30 мм - 8 т, всего 27 т; III камера: цильпебс размерами (мм): 12×25 - 54 т, 16×16 мм - 9 т, 12×12 мм - 4 т, всего 67 т; общая загрузка 130 т.

Средняя тонкость помола полученных проб цемента составила 6-8% остатка на сите с ячейками 45 мкм при удельной поверхности в пределах 430-470 м2/кг по методу воздухопроницаемости.

В качестве минерализатора использовали (в расчете на сухие вещества, мас.%):

M1: гипсовый камень, включающий двуводный сульфат кальция (CaSO4·2H2O) - 98, аргиллитныс примеси - остальное, при следующем химическом составе: п.п.п. (потери при прокаливании) 21,30; SiO2 0,63, Al2О3 0,19; Fe2O3 0,08; CaO 32,60, MgO 0,22; SO3 43,20; R2O 0,46; сумма 98,68, малые примеси - остальное;

М2: плавиковый шпат обогащенный, включающий флюорит (CaF2) 99, кварцитные примеси - остальное;

М3: плавиковая руда, включающая плавиковый шпат 32, кварцит и полевой шпат - остальное, при следующем химическом составе: п.п.п. 0,11; SiO2 59,58; Al2О3 0,34; Fe2O3 0,13; CaO 22,97; MgO 0,21; SO3 0,63; F2 15,59; R2O 0,31 и Na2O 0,13; сумма 99,89, малые примеси - остальное.

В качестве промотора использовали:

П1: молотый клинкер состава (мас.%): трехкальциевый силикат (3CaO·SiO2) 55, двухкальциевый силикат (2CaO·SiO2) 10, трехкальциевый алюминат (3СаО·Al2O3) 4,5, четырехкальциевый алюмоферрит (4СаО·Al2O3·Fe2O3) 10, майенит (12СаО·7Al2O3) 1, моноалюминат кальция (СаО·Al2О3) 0,75, ферриты кальция (2СаО·Fe2O3, СаО·Fe2O3) 0,75, сульфоалюминат кальция (4СаО·3Al2O3·SO3) 3,75, сульфат кальция (CaSO4) 1,5, оксид кальция (СаОсв) 5,0, алюминаты и ферриты щелочных металлов [R(Al, Fe)O2] - остальное; этот клинкер является неравновесным; при его обжиге первыми образуются моноалюминат кальция, майенит и фаза Клейна-Трокселла 9СаО·2Al2O3·2SO3, при разложении которой образуется сульфоалюминат кальция более равновесного состава - фаза Рагозиной 4СаО·3Al2O3·SO3, а высвободившийся оксид кальция идет на образование трехкальциевого силиката, сосуществующего с фазой Рагозиной только в этом случае; в равновесной системе это невозможно;

П2: молотый с 3,5% гипсового камня клинкер состава (мас.%): трехкальциевый силикат (3СаО·SiO2) 62, двухкальциевый силикат (2CaO·SiO2) 15, трехкальциевый алюминат (3СаО·Al2О3) 2,5, четырехкальциевый алюмоферрит (4СаО·Al2O3·Fe2O3) 15, MgO 0,67, SO3 0,20, К2O 0,21, Na2O 0,15, другие примеси (малые составляющие) - остальное;

П3: молотый с 5% гипсового камня клинкер состава (мас.%): трехкальциевый силикат (3CaO·SiO2) 63, двухкальциевый силикат (2CaO·SiO2) 14, трехкальциевый алюминат (3СаО·Al2О3) 2, фтормайенит (11СаО·7Al2O3·CaF2) 8, алюмоферрит кальция [2СаО·(Al2O3)2·(Fe2O3)] 12, СаОсв 0,5, (R2SO4)св остальное;

П4: молотый с 5% гипсового камня клинкер состава (мас.%): трехкальциевый силикат (3CaO·SiO2) 75, двухкальциевый силикат (2CaO·SiO2) 5, трехкальциевый алюминат (3СаО·Al2О3) 0,5, его щелочное производное (R2O·3СаО·3Al2O3) 1,5, фтормайенит (11СаO·7Al2O3·CaF2) 2,8, алюмоферрит кальция [2СаО·(Al2O3)1,2·(Fe2O3)] 12, СаОсв 0,5, (R2SO4)св остальное.

Для определения гидравлической активности клинкеров их предварительно измельчают в лабораторной и/или производственной цементной мельнице в среднем с 5 мас.% гипсового компонента.

При осуществлении способа согласно изобретению в лабораторных условиях помол проводят в двухкамерной мельнице периодического действия, футерованной чугунными бронеплитами, с размерами каждой камеры: длина 0,28 м, диаметр 0,5 м, частота вращения 48 мин-1, мощность привода 1,1 кВт, частота вращения двигателя 930 мин-1, мелющая загрузка на одну камеру (при навеске клинкера 10 кг в каждую камеру): шары диаметром 60 мм 6 кг, диаметром 50 мм 8 кг, диаметром 40 мм 8 кг, диаметром 30 мм 8 кг, цильпебс диаметром 20 мм, длиной 32 мм 25 кг, всего 55 кг. Перед взвешиванием клинкер дробят до фракции 1-2 мм в лабораторной щековой дробилке. Согласно данным, приведенным в табл.2, этим путем получают результаты, практически аналогичные приведенным данным производственного помола.

Другие условия и результаты экспериментов, выполненных в производственных и лабораторных условиях, представлены в таблицах 1 и 2.

При введении комплексного минерализатора и промотора в сочетании с указанным минерализатором согласно изобретению производительность печей повышают по сравнению с контрольным режимом; при этом экономия удельного расхода технологического топлива составляет соответственно 4-14% (таблица 1). Соответственно повышается количество клинкера, которое можно получить на заданном количестве технологического топлива. Температуру корпуса печей, антибатно характеризующую эффективную толщину обмазки на поверхности огнеупорной футеровки в печи в зоне спекания, при обжиге в присутствии промотора фиксируют на уровне примерно на 40-50°С ниже, чем при контрольном режиме; при введении только минерализатора существенных изменений указанной температуры не отмечают. Это характеризует явный прирост защитного действия обмазки и снижение потерь тепловой энергии во внешнюю среду в присутствии промотора. Отмечают снижение пылевозврата в печь при равных условиях эксплуатации фильтров с 12% массы клинкера при контрольном режиме обжига до 3-4% при осуществлении способа согласно изобретению с подачей промотора в сочетании с комплексным минерализатором, т.е. более чем в 2,5 раза. Это характеризует снижение нагрузки на пылеулавливающие устройства, увеличивающее срок их безремонтной эксплуатации при осуществлении способа согласно изобретению, равно как и важное экологическое значение последнего. Наблюдают также примерно двукратное уменьшение среднего размера гранул и повышение однородности гранулометрического состава клинкера при сочетании указанных минерализатора с промотором. Появление менее жестких ячеистых кристаллов алита (до 70% общей массы алита) в клинкере, обожженном в присутствии минерализатора в сочетании с промотором, позволяет существенно (до 50%) снизить энергозатраты на помол цемента согласно изобретению без изменения уровня дисперсности (таблица 2).

Испытания прочностных показателей полученных согласно изобретению проб быстротвердеющего цемента (БТЦ) осуществляют по ГОСТ 310.4-81. В итоге отмечают прирост уровня прочности цементов на основе М- и ПМ-клинкеров в возрасте 12 ч с нуля у контрольного цемента и максимум 10 МПа у БТЦ согласно прототипу, до 14-23 МПа у БТЦ согласно изобретению на основе М-клинкеров и до 15-29 МПа у БТЦ согласно изобретению на основе ПМ-клинкеров (таблица 2).

В 1-суточном возрасте характеристика соответствующих данных такова: 11 МПа у контрольного цемента и 14-18 МПа у БТЦ согласно прототипу и рост до 23-35 МПа у БТЦ на основе М-клинкеров и до 27-41 МПа у БТЦ на основе ПМ-клинкеров согласно изобретению. Эти показатели прочности в образцах нормального твердения свидетельствуют о возможности отказа от тепловлажностной обработки (ТВО) при использовании БТЦ согласно изобретению.

Данные, приведенные в таблице 2 и касающиеся использования ТВО по различным режимам, в том числе пропаривания и климатизации образцов, свидетельствуют о значительных преимуществах БТЦ согласно изобретению над уровнем техники, позволяющих снизить длительность и температуру тепловлажностной обработки, если она все же необходима для данного конкретного производства железобетонных изделий и конструкций.

Наконец, в 28-суточном возрасте БТЦ согласно изобретению также характеризуется преимуществом в прочностных показателях по сравнению с контрольным цементом (53 МПа) и с БТЦ согласно прототипу (48-53 МПа), а именно: на М-клинкерах имеет прочность 55-59 МПа, а на ПМ-клинкерах - прочность 58-76 МПа, хотя наблюдаемый относительный прирост прочности в этом возрасте меньше, чем в ранние сроки твердения.

Еще выше прочностные показатели БТЦ согласно изобретению при введении расширяющейся добавки (таблица 2).

Полученные данные свидетельствуют также, что быстротвердеющий цемент согласно изобретению характеризуется также пониженными значениями усадочных деформаций цементного камня (приведены данные для линейных деформаций) по сравнению с соответствующими показателями контрольного (из клинкера без минерализатора) и известного (изготовленного по способу согласно прототипу) быстротвердеющих портландцементов. Применение расширяющейся добавки разных видов позволяет повысить концентрацию предгидратов ЩМ и ФАКГ согласно изобретению от 1,3 до 3 раз, что, помимо ускорения твердения, позволяет уменьшить требуемое для достижения практической безусадочности БТЦ согласно изобретению содержание расширяющихся добавок с 12-20% по литературным данным (см., в частности, в работах [Кравченко И.В. Расширяющиеся цементы. М., Стройиздат, 1962, 164 с.; Mehta P.K. et al. Expansive cements. Moscow, Preprint to VI Internat. Congress on the Chemistry of Cements. 1974, 45 pp. Звездов А.И. Физико-механические свойства шлакобетона на напрягающем цементе. Автореф. канд. дисс. на соиск. уч. стсп. канд. техн. наук. М., НИИЖБ, 1981, 20 с.]) до 7-16% (таблица 2).

В части изготовления быстротвердеющего портландцемента способ легко осуществим в производственных условиях, поскольку введение воды в мельницу протекает без затруднений, а при наличии условий для усреднения и корректирования цементной сырьевой смеси ее поддержание в необходимых рамках по химическому составу, а клинкера - по среднему содержанию свободных оксида кальция и сульфатов щелочных и щелочноземельных металлов - не встречает существенных трудностей.

Свободный сульфат кальция, как и свободный сульфат магния, в производственных условиях возникает в клинкерах согласно изобретению в больших количествах (более 0,15 мас.%) только в одном случае - при подаче части кальцитсодержащего компонента цементной сырьевой смеси совместно с сульфатной примесью с горячего конца вращающейся печи непосредственно в зону спекания (в таблице 1 этому соответствует строка 5), но, в отличие от остальных, этот клинкер был получен в моделирующих производственные лабораторных условиях из готового производственного клинкера соответствующего состава, который после охлаждения измельчают и дошихтовывают известью и магнезией, таблетируют, обжигают в горне, отапливаемом керосином; температуру выбирают путем пробных обжигов - по степени возгонки сульфатов щелочных металлов и рентгенографическим данным о наличии свободных сульфатов Са и Mg. Помол цемента с увлажнением шихты помола из пульверизатора осуществляли в лабораторной мельнице.

Промотор рационального химико-минералогического состава ускоряет рост зародышей микрофаз и затем кристаллизацию клинкерных минералов через ускорение формирования зародышей в расплаве, повышение устойчивости зародышей в момент выделения из расплава, их активности в объединении в твердофазном состоянии с собирательной кристаллизацией и повышение избирательности последней, способствуя встраиванию в готовящиеся ячейки кристаллических решеток только требуемых фрагментов для данного набора минералов.

В качестве критерия оптимального содержания комплексного минерализатора и его суммы с промотором в обжигаемом материале в конечном счете используют значения прочности цемента в 1-суточном и 28-суточном возрастах. Для подбора текущего оптимума подачи промотора в обжигаемый материал используют критериальную характеристику промотированного клинкера - наличие ячеистой микроструктуры алита, определяемую при помощи петрографического анализа, часто с использованием в качестве травителя водного (1-10%-ного) раствора аскорбиновой кислоты. При текущем контроле производства отмечают концентрации комплексного минерализатора или его сочетания с промотором, начиная с которых прирост подачи комплексного минерализатора и промотора малоэффективен для изменения показателей структуры клинкера, и этот уровень подачи комплексного минерализатора или его сочетания с промотором считают оптимальным.

Активная минеральная добавка, вводимая в цемент, как следует из приведенных данных, несколько снижает прочность цемента согласно изобретению по сравнению с таковым, не содержащим добавки, в ранние сроки твердения, но при этом остается выше прочности цемента согласно прототипу и тем более - контрольного цемента, не содержащих указанной добавки. При этом последняя также несколько повышает усадочные деформации цементного камня на основе цемента согласно изобретению, но указанные деформации и с указанной добавкой остаются ниже, чем у камня цемента согласно прототипу и контрольного цемента, не содержащих указанной добавки. При этом рекомендуется использовать в составе БТЦ согласно изобретению активные минеральные добавки, не способствующие росту усадки, а именно: из природных - добавки вулканического происхождения, а из искусственных - преимущественно шлаки и золы, не содержащие вредных примесей, таких как сульфиды. Получаемые при этом результаты аналогичны наблюдаемым при применении доменного гранулированного шлака.

Интенсификаторы помола указанных типов не препятствуют росту ранней прочности цемента согласно изобретению при их введении в указанных пределах, хотя часть из них (аминоспирты) вводят в количествах 0,05-0,07% массы клинкерной части цемента, а такие как лигносульфонаты проявляют максимальный интенсифицирующий эффект при на порядок большем их содержании в цементе, причем последние несколько повышают усадочные деформации цементного камня, что принимают во внимание путем ограничения их введения в цемент уровнем 0,4% массы цемента.

В целях экономии фторидной части минерализатора и промотора быстротвердеющий портландцемент согласно варианту изобретения изготавливают также из смеси клинкера, полученного согласно изобретению, и обычного клинкера, смолотых совместно, или смеси полученного цемента на основе М- или ПМ-клинкера с цементом на основе К- или Пр-клинкера, или любым другим портландцементом, называемым обычным (этот термин в литературе используют для наименования портландцемента, соответствующего действующим стандартам [Бутт Ю.М. и др. Химическая технология вяжущих материалов. Учебник для вузов. М., Высшая школа, 1980, с.382]). При этом верхней границей содержания обычного портландцементного клинкера и портландцемента в БТЦ согласно изобретению считают 20% массы смеси цементов, поскольку при этом технические эффекты изобретения - от затрат энергии на помол до прочностных показателей и усадки - снижаются незначительно. Но только в этом случае достигается заметный экономический эффект, при котором имеет смысл нести затраты на внутризаводской и иной транспорт и другие работы по осуществлению указанного смешения. Физико-химической основой возможности введения значительных количеств обычного цемента в указанную смесь является обнаруженный впервые Малининым [Малинин Ю.С. Исследование состава и свойств основного клинкерного минерала алита и его роли в портландцементе. Автореф. дисс. на соиск. уч. степ. д-ра техн. наук. М., Моск. хим.-технолог. ин-т им. Д.И.Менделеева, 1969. - 28 с.] эффект наследования состава и субмикроструктуры образовавшихся первыми гидратов в цементном камне одноименными гидратами, образовавшимися впоследствии. Именно поэтому обычный портландцемент, порождающий свои гидраты после гидратов быстротвердеющего портландцемента согласно изобретению, в значительной мере присоединяет свои гидраты к уже имеющимся, заметно не нарушая состава и складывающейся субмикроструктуры новообразований, благоприятных для роста прочности и снижения усадки цементного камня. Эффект Малинина при высоком качестве обыкновенного портландцемента позволяет вводить его до мас. соотношения 1:1 с М- и ПМ-клинкерами и цементами на основе последних, хотя эффект изобретения при росте содержания в смеси обыкновенного портландцемента естественным образом постепенно снижается.

При дальнейшем повышении содержания обычного клинкера и портландцемента в смеси цементов технические эффекты изобретения исчезают.

Полностью технические эффекты изобретения могут быть получены при осуществлении комплекса условий изготовления быстротвердеющего цемента на основе изобретения и рационального использования последнего в бетоне.

Состояние уровня техники в части изготовления бетонов на основе быстротвердеющих цементов характеризует работа [Кравченко И.В. Высокопрочные и особо быстротвердеющие портландцементы. М., Стройиздат, 1971, гл.V], основные положения которой сохраняют свое значение в настоящее время. Достоинствами известного способа изготовления бетонов на быстротвердеющих цементах является ускоренное твердение, сокращение сроков достижения нормативной прочности (распалубочной, отгрузочной, марочной = проектной), хорошая реакция на действие добавок-ускорителей твердения, возможности сокращения расхода цемента в бетоне при достижении заданной нормативной прочности по сравнению с используемыми параллельно обычным портландцементом без активных минеральных добавок и особенно - с активными минеральными добавками. Основным недостатком считают рост усадочных деформаций бетона на быстротвердеющих цементах и связанные с этим повышенные потери предварительного напряжения в преднапряженной стальной арматуре железобетонных изделий и конструкций, изготовленных из указанного бетона.

Известен способ изготовления бетона на основе быстротвердеющего портландцемента путем перемешивания последнего с водой и заполнителями, укладки и формования смеси и выдерживания полученного бетона до затвердевания, характеризующийся тем, что применяют быстротвердеющий цемент, содержащий не более 5% С3А и не менее 55% С3S, чтобы понизить усадку, вызванную преимущественно минералами С3А и C2S, содержащимися в этом цементе [Шейкин А.Е. Структура, прочность и трещиностойкость цементного камня. М., Стройиздат, 1974, 199 с.]. В противном случае при эксплуатации изделий и конструкций из этого бетона в них возникают трещины. Кроме того, при помоле быстротвердеющего цемента следует уменьшать содержание в нем как крупной, так и мелкой фракций частиц - соответственно меньше 5 и больше 60 мкм, так как их присутствие неблагоприятно сказывается на деформативных свойствах бетона и его долговечности. Факт неблагоприятного влияния крупных частиц цемента (более 60 мкм) на прочность и долговечность бетона при его длительном твердении ныне является общепризнанным [Мчедлов-Петросян О.П. и др. Поздние стадии гидратации цемента. // Цемент, 1982, №9, с.15-17]. Однако не приводится указания, каким образом реализовать рекомендуемое повышение однородности гранулометрического состава цемента. А при неоднородном гранулометрическом составе цемента и тепловлажностной обработке (ТВО) бетона возможно образование вторичного эттрингита (трехсульфатного гидросульфоалюмината кальция 3СаО·Al2О3·3CaSO4·32H2O) после ее окончания, поскольку в процессе тепловлажностной обработки, особенно в присутствии в клинкере оксидов или сульфатов щелочных металлов (натрия, калия), происходит разложение уже образовавшегося эттрингита (первичного) на исходные компоненты - сульфат, гидроалюминаты и гидроферриты кальция (последние - при наличии в эттрингите примеси железа), гидроксид кальция и воду с сопутствующей этому неизбежной перекристаллизацией гидросиликатного каркаса цементного камня в составе бетона и потерей им части связанной воды и снижением прочности.

Известен также способ изготовления бетона на основе быстротвердеющего портландцемента [Мчедлов-Петросян О.П. Химия неорганических строительных материалов, изд. 2-е. М., Стройиздат, 1988, 303 с.], в котором подробно разобран механизм перекристаллизации основной массы гидросиликатов кальция, вызванной щелочными примесями клинкера, входящими в жидкую фазу бетона при ТВО. При этом переход первичного эттрингита в моносульфат 3СаО·Al2О3·CaSO4·12Н2O с высвобождением 2CaSO4 и примерно 20Н2O рассматривается как «спусковой крючок» для целого каскада перекристаллизационных процессов, затрагивающих все гидратные составляющие цементного камня, входящего в состав бетона. Для предотвращения этого рекомендуется низкое содержание С3А в цементе, что снижает скорость роста прочности бетона в ранние сроки твердения (одни сутки). Этот недостаток устраняется настоящим изобретением в части, касающейся способа изготовления бетона на основе быстротвердеющего цемента.

Наиболее близким к изобретению в части изготовления бетона на основе быстротвердеющего портландцемента является способ изготовления изделий из бетона на основе указанного цемента, полученного путем обжига до спекания цементной сырьевой смеси, содержащей серный ангидрид и имеющей глиноземный модуль 1,76-1,9, и последующего помола полученного портландцементного клинкера, содержащего свободный оксид кальция и свободные сульфаты щелочных и щелочноземельных металлов, с гипсовым компонентом в трубной мельнице с введением воды, включающий перемешивание указанного цемента с водой и заполнителями, укладку и формование полученной смеси и выдерживание до затвердевания бетона [Патент РФ №2050725, 1994] при температуре среды 10-85°С и относительной влажности 50-100% в течение 2-6 ч. Выполненные эксперименты показывают, что в этом способе цемент после помола содержит предгидрат ЩМ в количестве 0,3-1% массы клинкера. При этом впервые достигается, несмотря на наличие в клинкере оксидов щелочных металлов, освобождение основной массы продуктов гидратации цемента - гидросиликатов кальция - от оксидов щелочных металлов благодаря их связыванию в указанный щелочесодержащий моносульфогидроалюмоферрит кальция (ЩМ).

Быстротвердеющий портландцемент, полученный согласно прототипу, содержащий ЩМ в качестве затравки для кристаллизации гидратных новообразований, после приготовления бетонной смеси начинает формировать ЩМ в большем количестве по сравнению с контрольным цементом, образующим либо эттрингит, либо моносульфат, либо их смесь без участия оксидов щелочных металлов, так как у контрольного цемента в первые часы после затворения содержание последних в жидкой фазе невелико. Поэтому в жидкой фазе камня на основе контрольного цемента самопроизвольная, без затравки, кристаллизация ЩМ из жидкой фазы невозможна. Когда же через 6-12 ч требуемый порог концентрации R2O в жидкой фазе (1400 мг в пересчете на Na2O на 0,1 л) достигается, то в бетонах на основе контрольного цемента концентрация Al2О3 падает ниже требуемого для ЩМ уровня (600 мг/0,1 л), в частности практически до нуля у контрольного портландцемента, из-за связывания растворимого глинозема в гидроалюминаты и гидросульфоалюминаты кальция. Об этом непосредственно свидетельствует простейший опыт с ализарином-S, окрашивающим препарат из бетона на контрольном портландцементе согласно прототипу в возрасте 1 сутки из-за наличия водорастворимого Al(ОН)3 и оставляющим бесцветными препараты на контрольном портландцементе. При этом щелочные оксиды в бетоне на БТЦ согласно прототипу гидроалюминатными и гидросульфоалюминатными фазами связываются в большей степени, а именно в количестве 10-15% их общего содержания в твердеющем цементе против 7-8% в бетоне на основе контрольного цемента. Остающиеся в жидкой фазе щелочные оксиды связываются с гидросиликатами кальция цементного камня в сложные соединения - комплексные фазы, ведущие к фазовым переходам и сбросам прочности бетона [Волженский А.В. Минеральные вяжущие вещества (Технология и свойства). Изд. 4-е, перераб. и доп. М., Стройиздат, 1986, 479 с.]. В бетоне изделий, изготавливаемых согласно прототипу, щелочные оксиды связаны в ЩМ в большей степени, а гидросиликаты кальция относительно более свободны от них. Именно это приводит к более быстрому росту прочности указанного бетона как в ранние, так и в поздние сроки твердения, особенно в естественных условиях (10-25°С), при увлажнении поверхности бетона для защиты от высыхания, чем обеспечивается продолжающийся рост концентрации ЩМ в бетоне. ТВО не изменяет этого положения ни в форме пропаривания (так как разрушившийся при температурах выше 70°С ЩМ полностью не исчезает и благодаря сохранившимся затравкам вновь возникает при охлаждении изделий после завершения пропаривания, отчасти освобождая жидкую фазу от оксидов щелочных металлов), ни в форме "холодного тумана" (10-15°С при 100%-ной влажности), так как этот режим благоприятен для кристаллизации ЩМ.

Железо- и кремнийсодержащий ЩМ в бетоне, получаемом согласно изобретению, термодинамически более устойчив, чем чисто алюминатные эттрингит, моносульфат и щелочной моносульфат, в чем легко убедиться с помощью термодинамического расчета, а также на практике: все известные бетоны после пропаривания образуют на поверхности бетона С3АН6 - кубический гидроалюминат кальция, кристаллизующийся с увеличением объема и разрушительно влияющий на прочность и стойкость бетона, а также в результате ускорения обезвоживания через образующиеся поры ведущий к повышению усадочных деформаций бетона. Указанный гидроалюминат кальция при боковом освещении хорошо виден на поверхности бетона в виде ярких "звездочек". Для бетона на основе цемента, полученного согласно прототипу, количество С3АН6 существенно снижено, что приводит к более быстрому и длительному росту прочности бетона согласно прототипу по сравнению с известным. Бетон на основе БТЦ согласно изобретению, полученный в условиях, способствующих стабильности ЩМ до начала массового образования гидросульфоалюминатных фаз, полностью свободен от кубического гидроалюмината кальция и соответственно характеризуется повышенной прочностью как в ранние, так и в поздние сроки твердения.

ФАКТ способствует введению примесей кремнезема и оксида железа в как в ЩМ и через него - в гидросульфоалюминатный комплекс - трисульфат, так и непосредственно в последний, поскольку он способен быстрее хемосорбировать сульфат-ион по сравнению с остальными гидратными фазами. Об этом свидетельствует ускорение и повышение степени связывания сульфат-иона из гипсового компонента цемента в гидратные фазы цементного камня. Это имеет важное значение, поскольку свободный SO3 оказывает вредное влияние на цементный камень в виду образования «вторичного эттрингита» [Шейкин А.Е. и др. Структура, прочность и трещиностойкость бетона. М., Стройиздат, 1981, 192 с.], расширяющегося в уже сложившейся матрице цементного камня, разрушая ее.

При твердении в естественных условиях изделий из бетона, полученных по предлагаемому способу, полнота связывания SO3 в ЩМ вплоть до нулевого содержания свободного гипса достигается за 2-3 ч против 4-6 ч у бетона на БТЦ согласно прототипу или 18-24 ч у бетона на контрольном цементе, что позволяет беспрепятственно расти прочности бетона на цементе согласно изобретению в ранние сроки твердения и избежать сбросов прочности при последующем твердении. Это видно, в частности, по пониженной интенсивности рефлекса свободного гипса при межплоскостном расстоянии 4,29·10-10 м и повышенной интенсивности рефлекса ЩМ при межплоскостном расстоянии (8,3-9,5)·10-10 м на рентгенограммах цементного камня, выделенного из бетона, полученного согласно изобретению, путем дробления последнего и отсева заполнителей, что соответствует степени связывания гипса порядка 85%. Когда она достигнута, дальнейшее связывание обеспечивается практически всегда при сохранении влажности среды выше 50% (это - условие наличия пленок жидкой воды на гидроалюмоферритсодержащих фазах цементного камня) в течение еще 1-6 ч. Это следует из проведенных экспериментов.

Отметим, что ФАКГ вызывает окрашивание ализарина при фиксированном количестве этой фазы в более яркий цвет по сравнению с любым известным портландцементом, включающим свободный гидроксид алюминия. При необходимости этот метод может быть использован для количественного определения ФАКГ, поскольку ЩМ этому не препятствует. Возможно также использование для определения ФАКГ метода определения водорастворимого глинозема, стандартизованного для активных минеральных добавок. При этом главная роль ФАКТ, включающего фторид-ион, заключается в затравочном действии на весь растворимый гидроглинозем, выделяемый при разложении гидроалюминатов кальция, не успевших связаться с гипсом в жидкой фазе. Именно это позволяет полностью исключить образование кубического гидроалюмината, упомянутого выше, включить благодаря примесям кремнезема и фторида весь этот глинозем в основную матрицу цементного камня и повысить тем самым его прочность как в ранние, так и в поздние сроки твердения.

Способ изготовления бетона на основе быстротвердеющего портландцемента включает перемешивание указанного портландцемента с водой и заполнителями, формование полученной смеси и выдерживание ее до затвердевания при температуре среды 1-45°С и относительной влажности 70-100% в течение 5-24 ч или в условиях тепловлажностной обработки при температуре среды 50-85°С в течение 1,5-5,5 ч.

Сущность изобретения в части способа изготовления бетона становится более ясной из приведенного ниже примера его осуществления.

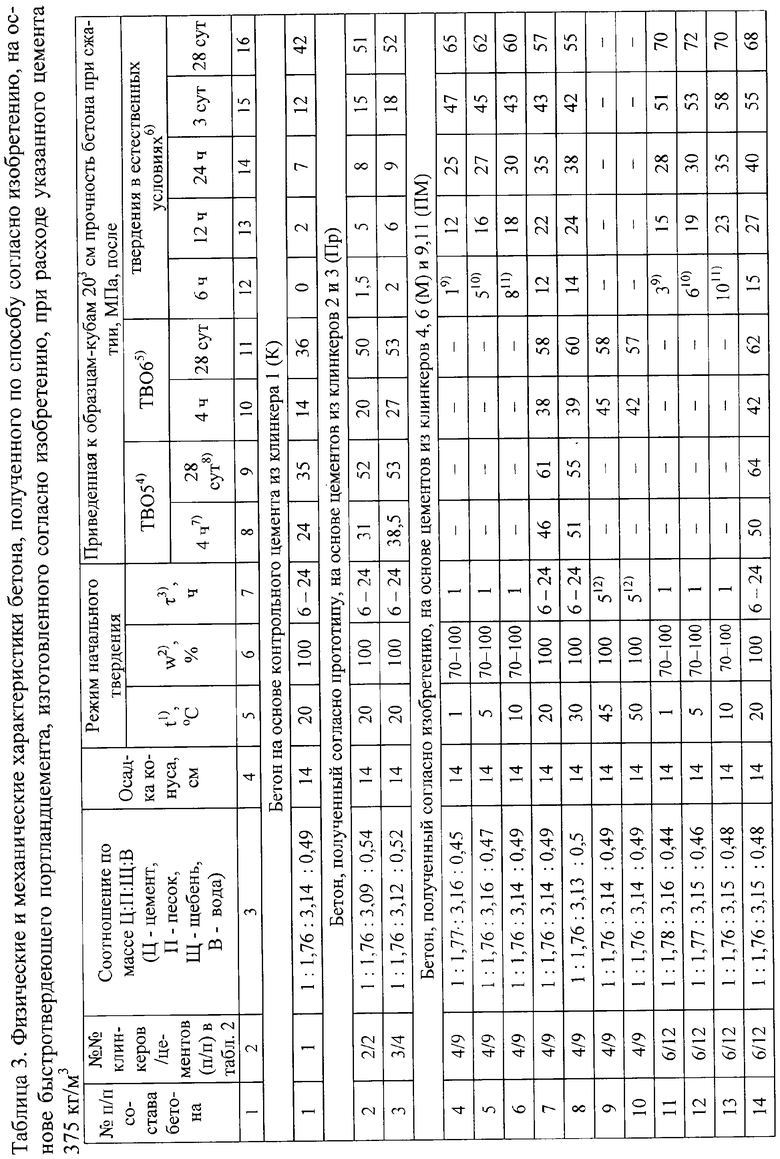

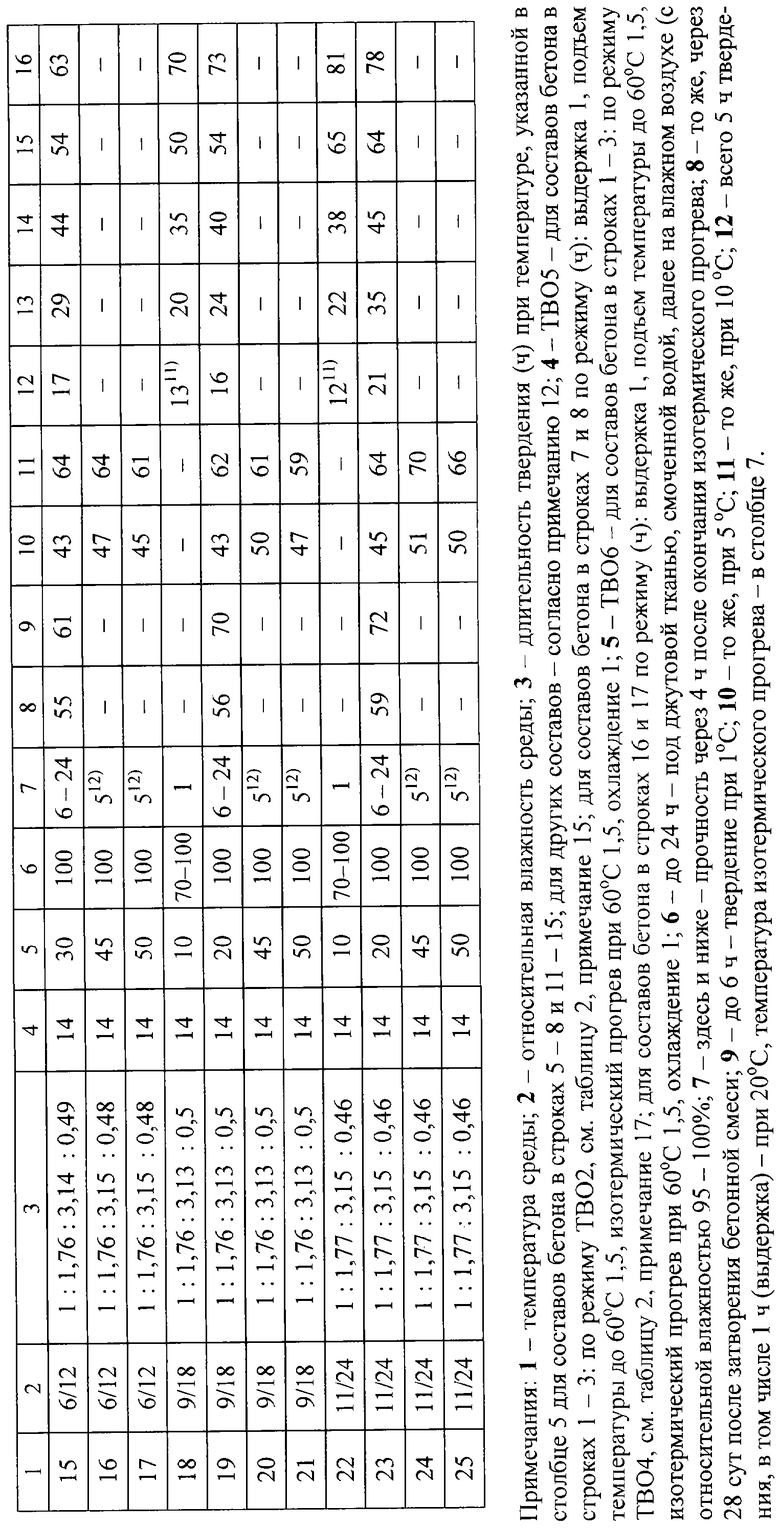

Пример 2. На основе быстротвердеющего портландцемента, полученного согласно изобретению, изготавливают бетон, включающий, кроме цемента, также:

- мелкий заполнитель - песок кварцевый фракции 1-5 мм, содержащий в мас.%: кварц 97, полевые шпаты 2, темноцветные минералы - эпидот и другие примеси 1 при пустотности 38% по объему;

- крупный заполнитель - щебень гранитный фракции 5-20 мм, содержащий в мас.%: гранит 95, кварцит 3, слюду и другие примеси 2, при пустотности 42% по объему;

- воду питьевую водопроводную.

Все материалы удовлетворяют требованиям соответствующих стандартов и технических условий.

Для приготовления образцов использовали лабораторный смеситель горизонтальный, принудительного действия, емкостью 100 л, виброплошадку с частотой колебаний 50 Гц и механическим креплением форм для образцов-кубов 10×10×10 см из черного металла со стандартной чистотой обработки к поверхности стола. Испытания образцов осуществляли после их хранения в воздушно-влажных условиях (100% относительной влажности при температуре 17÷23°С). В течение первых суток хранения для предотвращения испарения влаги с поверхности образцов форму покрывали тканью из грубого холста, смоченной водой.

Использовали бетонную смесь повышенной подвижности (по сравнению с прототипом) с осадкой конуса Абрамса 14 см, поскольку известно, что подобные смеси преобладают в монолитном строительстве (соотношение в Западной Европе монолитного и сборного железобетона в общем объеме строительства на 2004 г. по имеющимся статистическим данным составляет 60:40, в России пока - 35:65, но доля монолитного строительства быстро возрастает). В таких смесях потребность в быстротвердеющих цементах выше, поскольку их использование непосредственно приводит к сокращению сроков и снижению стоимости строительства зданий и сооружений, особенно при отказе от тепловлажностной обработки бетона.

Изучение процесса гидратации цемента в бетоне осуществляли по следующей методике. До или после испытаний прочности образцов отбирали куски, не содержащие внешних граней образца, отбивали геологическим молотком зерна крупного заполнителя, дробили оставшуюся массу на лабораторной щековой дробилке и брали просев через сито с ячейками 1 мм. Эти операции проводили в течение не более 1 ч после испытаний. Полученную крупку квартовали, помещали в эксикатор над водой во избежание высушивания, растирали в механической ступке и подвергали: 1) дифференциальному термическому анализу на приборе Пауликов-Эрдеи при скорости нагревания 8 град/мин, атмосфера - воздух, эталон - корунд, термопара Pt/PtRh; 2) рентгенодиффракционному анализу на диффрактометре ДРОН-2, CuKα-излучение, Al-фильтр, скорость движения гониометра - 0,5 град/мин. Исходный порошок полностью просеивали перед анализами через сито №006 (60 мкм). Никаких способов консервации образцов для остановки процесса гидратации не применяли; все анализы заканчивали не позднее, чем через 5 ч после испытания образца на прочность. Окрашивание ализарином осуществляли путем нанесения его 2%-ного спиртового раствора на поверхность камня и наблюдения поверхности аншлифов последнего в микроскоп, допускающий просмотр в отраженном свете. Количественную оценку содержания ФАКГ в виде предгидратов в цементе и гидратной фазы в цементном камне проводили посредством окрашивания путем сравнения с эталонными образцами, включающими инертный материал с добавками 0,2-3% синтетического ФАКГ, изготовленного из исходных гидроксидов при их перемешивании и выдержке с введением фторид-иона с помощью фторида натрия в течение 3 суток при 30±3°С. Количественную оценку содержания и состава ЩМ осуществляли с помощью количественного рентгенографического анализа по интенсивности упомянутого выше аналитического рефлекса на порошковых рентгенограммах.

Результаты испытаний физических и механических свойств бетона, соответствующего изделиям, изготовленным согласно изобретению, представлены в таблице 3. Образцы выдерживали в помещении лаборатории с измерением температуры и влажности по гигрометру, а также в пропарочной и климатизационной камерах.

Из приведенных данных следует, что бетон согласно изобретению как при тепловлажностной обработке, так и особенно при твердении в естественных условиях (5-20°С) опережает по показателям прочности известные бетоны того же состава на контрольном портландцементе и быстротвердеющем цементе по прототипу.

Значительным достоинством бетона, полученного согласно изобретению, является интенсивный рост прочности к 28-суточному возрасту, обусловленный освобождением гидросиликатов кальция от щелочных оксидов, несмотря на их присутствие в сырьевой смеси и клинкере в значительных количествах, а также предотвращением сбросов прочности в виду отсутствия вторичных перекристаллизационных процессов и улучшения срастания гидратных новообразований в единую матрицу цементного камня. Практически наблюдался и дальнейший рост прочности к 3, 6 и 12 месяцам твердения.

Приведенные данные свидетельствуют, что полученный быстротвердеющий портландцемент согласно изобретению и бетон на основе этого быстротвердеющего портландцемента действительно коренным образом отличаются от известных как повышенными прочностными показателями при твердении в естественных условиях, так и ускоренным связыванием сульфата кальция в многоводные гидраты, прежде всего в новый минерал - щелочесодержащий моносульфогидроалюмоферрит кальция с повышенным содержанием железа, обладающий высоким уровнем отношения R2О/Al2О3, близким к 0,5, что намного превышает возможность связывания щелочных оксидов в три- или моносульфатные формы гидросульфоалюминатов кальция, в которых отношение R2O/Al2O3 не превышает 0,1 в молярном выражении. Именно это позволяет в способе согласно изобретению, во-первых, освободить гидросиликаты кальция от щелочных оксидов, что улучшает кристаллизацию и повышает прочность кристаллического сростка гидросиликатов кальция - основы прочности цементного камня и бетона; во-вторых, повысить скорость ее нарастания в ранние сроки твердения - через 12-24 ч после затворения цемента водой и получить на основе цемента согласно изобретению изделия из бетона, не требующие тепловой обработки.

Из описания и приведенных примеров осуществления изобретения следует, что оно характеризуется целым рядом элементов новизны, не вытекающих из известного уровня техники, и существенно превосходит последний по свойствам цемента и бетона, изделий на его основе.

Изложенное свидетельствует также о подготовленности изобретения к промышленному внедрению.