Изобретение относится к способам приготовления взрывчатых веществ для горнорудной промышленности, в частности при ведении взрывных работ в условиях, когда предъявляются особые требования к степени нарушенности разрабатываемого массива.

Известен способ приготовления взрывчатых смесей на основе аммиачной селитры и вспененного полимера путем механического перемешивания аммиачной селитры, вспененного полимера и эмульсии, с использованием в качестве полимера вспененного полистирола с определенной плотностью, а в качестве эмульсии используют смесь содержащую следующие компоненты: вода, дизельное топливо, смесь алкилоамидов синтетических жирных кислот фракции C10-C16 и диэфира сульфоянтарной кислоты на основе алкилоамидов синтетических жирных кислот фракции C10-C16 и аммиачной селитры [1]

Недостаток данного способа низкие взрывчатые характеристики полученной смеси. Это объясняется тем, что получаемая взрывчатая смесь относится к грубодисперсным смесям с неравномерным распределением компонентов. При детонации таких смесевых взрывчатых веществ возможны случаи отказа детонации, выгорания взрывчатого вещества, ухудшение взрывчатых характеристик.

Наиболее близким по заявляемой сущности и достигаемому результату является способ приготовления взрывчатого вещества на основе аммиачной селитры и вспененного полимера, основанный на вспенивании полистирола в концентрированном растворе аммиачной селитры с последующим обволакиванием вспененных гранул этим раствором [2]

Недостатком данного способа являются невысокие взрывчатые характеристики получаемого вещества за счет неравномерного распределения компонентов в приготовленной взрывчатой смеси, а также слабый контакт между гранулами пенополистирола и кристаллами аммиачной селитры. Кристаллы аммиачной селитры распределяются только по поверхности гранул пенополистирола, внутри гранул аммиачная селитра отсутствует. Кроме того, так как поверхность гранул полистирола обладает гидрофобными свойствами, то контакт этих компонентов получается довольно слабым и при дальнейшей переработке и транспортировке происходит частичное отделение кристаллов селитры от поверхности гранул. В результате в зарядной полости получается смесь с неравномерным распределением компонентов в единице объема. Взрывание такой смеси приводит к отказам детонации заряда и выгоранию взрывчатого вещества. Это приводит в целом к ухудшению взрывчатых характеристик.

Целью изобретения является улучшение взрывчатых характеристик за счет равномерного распределения исходных компонентов в единице объема.

Основными обобщающими показателями взрывчатых характеристик смесевых составов могут быть критический диаметр детонации и относительная работоспособность. Известно, что чем меньше критический диаметр детонации, тем выше детонационная способность и лучше характеристики взрывчатого вещества. При этом значительное влияние на величину критического диаметра оказывает равномерность распределения реагирующих компонентов.

Относительная работоспособность позволяет получить фактические соотношения между термодинамическими процессами взрывного расположения и физико-химическими характеристиками смесей. Данный показатель позволяет наиболее объективно выполнить сравнение смесевых взрывчатых составов, так как определение расчетных характеристик таких взрывчатых веществ затруднено из-за неопределенности протекания химического превращения при детонации.

Поставленная цель достигается тем, что в известном способе приготовления взрывчатой смеси на основе аммиачной селитры и вспененного полимера, включающем вспенивание полимера в насыщенном растворе аммиачной селитры и обработку вспененных гранул, вспенивание гранул производят воздействуя на исходные компоненты энергией сверхвысоких частот, чередуя вспенивание и принудительную обработку в растворе вспененных гранул до момента начала сжатия их, а выделение взрывчатой смеси производят после начала кристаллизации аммиачной селитры.

Особенность применения токов сверхвысоких частот в заявляемом решении состоит в том, что при таком способе воздействия на гранулы полистирола в нем создаются условия для насыщения раствором аммиачной селитры. В силу высокой проникающей способности токов сверхвысоких частот при вспенивании полистирола происходит быстрый прогрев всего объема каждой отдельной гранулы полистирола. Так как при воздействии токов сверхвысоких частот разогрев каждой гранулы происходит индивидуально за счет внутренних диэлектрических потерь, это позволяет достичь максимальной степени вспенивания.

Достижение максимальной степени вспенивания осуществляется за счет максимального расширения всех ячеек составляющих структуру гранул. При таком вспенивании уменьшается толщина межячеистых перегородок, а некоторые перегородки при этом разрушаются. За счет максимально возможного уменьшения толщины перегородок ячеек до критических величин и их частичного разрушения, закрытоячеистая структура гранул преобразовывается в открытоячеистую без существенной потери объемной формы гранулами полистирола. Часть образующейся внутренней открытоячеистой структуры соединяется с наружной поверхностью гранул. Поэтому вспененные гранулы токами сверхвысоких частот становятся проницаемыми для раствора аммиачной селитры. При этом происходит равномерное насыщение раствором всего объема каждой отдельной вспененной гранулы полистирола. В последующем, при охлаждении нагретой смеси, из раствора находящегося внутри гранул образуются кристаллы аммиачной селитры. При выделении вспененных гранул из раствора и их просушивании отложившаяся аммиачная селитра в виде кристаллов остается внутри гранул, равномерно распределенной по их объему. Таким образом, применение токов сверхвысоких частот в заявляемом способе позволяет осуществить равномерное распределение исходных компонентов в единице объема получаемой взрывчатой смеси.

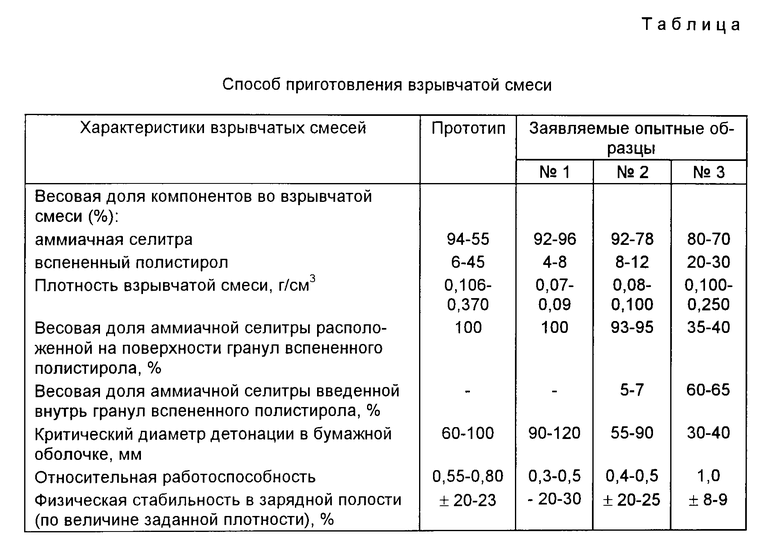

Другое отличие заявляемого способа состоит в том, что чередуют вспенивание и принудительную обработку в растворе вспененных гранул до момента начала их сжатия. Так как процесс вспенивания гранул полистирола протекает не мгновенно, а является растянутым во времени, то соответственно открытоячеистые структуры в гранулах полистирола образуются постепенно. Поэтому по мере образования открытых структур они должны заполняться раствором аммиачной селитры, в противном случае будет происходить их заполнение парами воды. Для этого производится их периодическое погружение и обработка в растворе аммиачной селитры. При этом важным фактором является то, что на период погружения гранул полистирола в раствор аммиачной селитры производится мгновенное отключение воздействия токов сверхвысоких частот на компоненты приготавливаемой смеси. Так как при отключении токов сверхвысоких частот внутри гранул прекращается выделение тепла, то в процессе их выдержки, температура понижается. За счет перепада температур внутри гранул образуется вакуум, благодаря чему раствор легко втягивается внутрь полистирола. При последующем вспенивании гранул часть раствора под воздействием избыточного давления внутри гранул вытесняется, а часть остается. При повторении циклов вспенивания и обработки происходит постепенное насыщение раствором аммиачной селитры всего объема гранул. После достижения гранулами полистирола максимальной степени вспенивания и их насыщения раствором аммиачной селитры в случае продолжения нагревания вспениваемых гранул происходит их постепенное разрушение. Объем вспененных гранул начинает уменьшаться, полистирол оплавляется и теряет свою структуру. Такие гранулы становятся технологически непригодными как компоненты низкоплотных взрывчатых веществ. Поэтому вспенивание гранул полистирола и их принудительную обработку необходимо проводить до момента начала сжатия. Подтверждением изложенного являются проведенные лабораторные исследование. Под N1 (см. таблицу) были подготовлены образцы взрывчатой смеси, которые вспенивались токами сверхвысоких частот, однако в процессе их вспенивания не производилось их принудительное погружение и выдержка в растворе аммиачной селитры. Как следует из данных таблицы (графа 3), кристаллы аммиачной селитры внутри гранул полистирола полностью отсутствуют. Это показывает, что проведение чередования вспенивания и принудительной обработки в растворе вспененных гранул до момента начала сжатия их являются важными и неотъемлемыми операциями предлагаемого способа, без которых невозможно осуществить достижение поставленной цели.

Следующее отличие заявляемого способа состоит в том, что выделение взрывчатой смеси из раствора производят после начала кристаллизации аммиачной селитры. После достижения максимальной степени вспенивания гранул и их насыщения раствором при охлаждении полистирола устанавливается динамическое равновесие между давлением внутри гранул и окружающей средой. Когда охлаждаемый полистирол находится в растворе аммиачной селитры, то при установлении динамического равновесия не происходит вытеснения раствора из внутренней структуры гранул. Находящаяся внутри гранул аммиачная селитра в растворенном состоянии при понижении температуры начинает кристаллизоваться и осаждаться на стенках ячеек в виде кристаллов. Поэтому, если после этого произвести выделение вспененных гранул из раствора и их просушивание, то осажденные кристаллы аммиачной селитры так и останутся в ячейках гранул. Были изготовлены опытные образцы взрывчатой смеси в полном соответствии с предлагаемым способом, в том числе выделение взрывчатой смеси производили после начала кристаллизации аммиачной селитры (таблица гр. 5, образец N 3).

В случае, если сразу после прекращения чередования вспенивания и принудительной обработки произвести выделение взрывчатой смеси из раствора и осуществлять ее просушивание на воздухе, то количество аммиачной селитры, оставшейся внутри гранул полистирола, резко уменьшается. При охлаждении гранул полистирола на воздухе и установлении динамического равновесия между давлением внутри гранул и окружающей средой происходит интенсивное вытеснение раствора аммиачной селитры из внутренних ячеек полостей и замещение его воздухом. При быстром вытеснении раствора из внутренних областей гранулы на стенках ячеек и полостей не успевает отложиться достаточного количества кристаллов аммиачной селитры. Это подтверждается выполненными лабораторными исследованиями (таблица гр. 4, образец N 2). Сравнение опытных образцов взрывчатой смеси между собой показывает, что массовая доля аммиачной селитры внутри гранул полистирола в составе N3 достигает 60 65% от общего количества аммиачной селитры находящейся в смеси, а в составе N2 всего 5 7% Причем анализ внутреннего строения образцов N2 показал, что кристаллы аммиачной селитры в основном располагаются по наружным слоям гранулы при их полном отсутствии в центральной части. Таким образом, операция выделения взрывчатой смеси из раствора после начала кристаллизации аммиачной селитры является важной и необходимой операцией предлагаемого способа без которой не достигается поставленная цель.

Предлагаемый способ приготовления взрывчатой смеси осуществлялся следующим образом. В стеклянную емкость объемом 1000 мл заливали водный раствор аммиачной селитры, который имел концентрацию не менее 50% Объем раствора составлял 300 мл. После этого в раствор добавляли поверхностно-активное вещество в количестве 0,5 1% от массы раствора. В качестве поверхностно-активного вещества использовано ОП-10. Затем в приготовленный раствор засыпали бисерный полистирол марки ПСВ в количестве 5 г. Сверху в стеклянную емкость устанавливали перфорированный поршень. Поршень имел толщину около 10 мм, прилегал к краям стеклянной емкости без больших зазоров и имел возможность передвигаться внутри емкости вверх и вниз. Поршень изготавливался из диэлектрического материала и перфорировался сквозными отверстиями диаметром не более 0,5 мм. Первоначально поршень в стеклянной емкости устанавливался таким образом, чтобы над поверхностью раствора было свободное пространство. Приготовленная таким образом емкость с раствором аммиачной селитры, поверхностно-активным веществом и бисерным полистиролом устанавливалась в микроволновую печь "Фея" с частотой электромагнитного излучения 2425 2475 МГц. После этого включалась микроволновая печь и начиналось нагревание раствора. По мере нагревания раствора над его поверхностью образовался пенный слой. При вспенивании полистирол под воздействием образующейся из раствора пены поднимался над раствором. После полного выноса всего полистирола из раствора образующейся пеной производилось отключение микроволновой печи, прекращалось нагревание и поршнем производилось принудительное погружение полистирола в раствор аммиачной селитры. Затем по окончании выдержки полистирола в таком положении в течение 10 20 с производилось поднятие в исходное положение и включалась микроволновая печь для продолжения вспенивания. В дальнейшем производилось аналогичное чередование циклов вспенивания, паузы и принудительной обработки полистирола до момента максимального вспенивания гранул полистирола. После начала сжатия и уменьшения в объеме вспененных гранул полистирола производилось отключение печи и осуществлялось принудительное погружение гранул в раствор. В таком положении охлаждали смесь до начала кристаллизации аммиачной селитры. После остывания раствора и начала кристаллизации аммиачной селитры производилось выделение взрывчатой смеси из раствора и ее просушивание.

Приготовленные таким образом образцы взрывчатой смеси отбирались для определения взрывчатых характеристик.

Определение эффективности предлагаемого способа по сравнению с прототипом проводилось путем сравнения взрывчатых характеристик получаемых низкоплотных смесей. Для количественной оценки взрывчатых характеристик сравниваемых составов были выбраны следующие показатели: критический диаметр детонации, относительная работоспособность и физическая стабильность. Определение взрывчатых характеристик осуществлялось экспериментально по известным, стандартным методикам. За основу для проведения экспериментальных работ брали известные составы.

Взрывчатые характеристики образцов смеси, полученные по предлагаемому способу, приведены в таблице, образец N3, графа 5.

Для сравнения были приготовлены взрывчатые смеси по описанию прототипа, данные занесены в таблице в графу 2.

Сравнительная оценка составов, полученных по предлагаемому способу, с прототипом показывает, что благодаря введению аммиачной селитры внутрь гранул полистирола и получению равномерного распределения компонентов в единице объема, взрывчатые характеристики значительно улучшаются. Так критический диаметр детонации в образцах полученных по предлагаемому способу (таблица графа 5) в 2 2,5 раза меньше, чем в составах полученных по прототипу (таблица, графа 2). Соответственно и относительная работоспособность в опытных образцах по предлагаемому способу на 20 45% выше, чем в составах, изготовленных по прототипу. Аналогично, показатель физической стабильности в зарядной полости у опытных образцов приведенных в графе 5 лучше, чем у составов приведенных в графе 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 1995 |

|

RU2102367C1 |

| ЛИПКИЙ СОСТАВ ДЛЯ ИЗВЛЕЧЕНИЯ АЛМАЗОВ | 1995 |

|

RU2100088C1 |

| ПЛАВУЧИЙ ВОДОПРИЕМНИК | 1996 |

|

RU2117731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТИ | 1996 |

|

RU2098369C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРАНСПОРТНОГО СЪЕЗДА | 1995 |

|

RU2101502C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

SU1601972A1 |

| СПОСОБ СЕЛЕКТИВНОЙ РАЗРАБОТКИ АЛМАЗОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2117762C1 |

| СМЕСЬ ДЛЯ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1995 |

|

RU2100615C1 |

| ПРЕРЫВИСТЫЙ ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1994 |

|

RU2103644C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ | 1995 |

|

RU2103517C1 |

Использование: в горнорудной промышленности для приготовления взрывчатых смесей, к которым предъявляются особые требования по степени нарушенности разрабатываемого массива. Сущность изобретения: способ включает вспенивание полимера в насыщенном растворе аммиачной селитры и обработку вспененных гранул. Вспенивание производят, воздействуя на исходные компоненты электромагнитной энергией сверхвысоких частот, чередуют вспенивание и принудительную обработку в растворе вспененных гранул до момента начала их сжатия, а выделение взрывчатой смеси из раствора производят после начала кристаллизации аммиачной селитры. 1 табл.

Способ приготовления взрывчатой смеси на основе аммиачной селитры и вспененного полимера, включающий вспенивание полимера в насыщенном растворе аммиачной селитры и обработку вспененных гранул, отличающийся тем, что вспенивание производят, воздействуя на исходные компоненты электромагнитной энергией сверхвысоких частот, чередуют вспенивание и принудительную обработку в растворе вспененных гранул до момента начала сжатия их, а выделение взрывчатой смеси из раствора производят после начала кристаллизации аммиачной селитры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления взрывчатых смесей на основе аммиачной селитры и вспененного полимера | 1991 |

|

SU1811519A3 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Баранов Е.Т., Груздева Т.П., Юлдашев К.Р | |||

| Исследование технологии приготовления простейших ВВ, основанной на вспенивании полистирола в концентрированном растворе аммиачной селитры | |||

| Научные труды "СредАнипроцвет", N 21 | |||

| - Ташкент, 1978. | |||

Авторы

Даты

1997-10-27—Публикация

1994-10-28—Подача