Изобретение относится к разрывным зарядам взрывчатого вещества и может быть использовано при разработке взрывным способом пород, содержащих высокоценные минералы, например алмазы.

Для рациональной разработки таких минералосодержащих пород целесообразнее всего было бы применять такие заряды взрывчатого вещества (ВВ), при взрыве которых в массиве возникали динамические напряжения, не превышающие допустимые напряжения в защищаемом кристалле. Специфика сырья и требования сохранности диктуют необходимость выбора особых технологических параметров буровзрывных работ, которые, с одной стороны, должны обеспечить отделение породы от массива, ее дробление и перемещение, с другой - минимальную передачу энергии в глубину массива. При этом сохранность кристаллов может быть достигнута управлением следующих параметров - тип взрывчатого вещества, масса заряда, его форма и конструкция, место инициирования, а при удлиненных зарядах - направление оси заряда [1].

Известен, например, взрывной патрон для отбойки горных пород и составы взрывчатых веществ энергетических слоев, который по замыслу авторов обеспечивает избирательное разрушение пород за счет саморегулирования параметров взрывного импульса при изменении прочностных свойств породного массива [2]. Суть многовариантного технического решения в виде взрывного патрона состоит в размещении в цилиндрической многослойной полимерной оболочке 2-х или 3-х слоев ВВ и их осевом инициировании. При этом соотношение масс первого и второго слоя к промежуточному детонатору из штатного ВВ составляет (6-10): (12-13): 1 или, соответственно, соотношение масс первого, второго и третьего слоев к промежуточному детонатору составляет (5-8):(12-18):(15-20):1. Взрывчатый состав каждого из слоев составлен из смесей на основе аммиачной селитры и подобран таким образом, чтобы каждый последующий слой детонировал по отношению к предыдущему с некоторым замедлением.

Недостатком такого заряда является недостаточный уровень энергии из-за наличия в большей части заряда низкокалорийных взрывчатых веществ, расположенных во внешних слоях. Далее, такое конструктивное размещение ВВ в виде радиальных слоев, в самой сути заложенного технического решения, предполагает разновременность ее детонации, что также ведет к дополнительному снижению полезного действия взрыва соответственно. Полное решение взаимоисключающей задачи - достаточное для последующего обогатительного процесса разрушения руды и сохранение тонкой структуры включений (кристаллов) с помощью предложенного патрона, как показали опытные работы, не было достигнуто. Кроме того, патрон имеет недостаточный уровень саморегуляции из-за незначительной разницы детонационных свойств ВВ энергетических слоев, что приводит к усреднению взрывного импульса уже в головной части детонационного фронта и, тем самым, не обеспечивает развития самостоятельного импульса каждого энергетического слоя ВВ в отдельности. Патрон не обладает электростатической защитой, что делает его опасным в обращении, особенно в условиях повышенной сухости и при использовании в вечномерзлых породах Крайнего Севера.

Наиболее близким техническим решением из известных является скважинный заряд, выполненный в виде рулонной свертки из эластичного гексапласта ГП-87К (ТУ 84-415-77-81), представляющий собой плотную  (1,5 г/см3) смесь из взрывчатого наполнителя (гексогена), пластификатора - связующего (полиизобутилен, бутилкаучук, коллоксилин и др.) и специальных добавок, повышающих пластичность ВВ (дибутилфталат), прочность (фторопласт), восприимчивость к детонации (углекислый свинец) [3]. Приготовление гомогенезированной смеси такого ВВ производится путем смешивания взрывчатого компонента с растворами соответствующих органических добавок, последующей прокатки взрывчатой смеси на валках до получения необходимой формы и одновременной сушки.

(1,5 г/см3) смесь из взрывчатого наполнителя (гексогена), пластификатора - связующего (полиизобутилен, бутилкаучук, коллоксилин и др.) и специальных добавок, повышающих пластичность ВВ (дибутилфталат), прочность (фторопласт), восприимчивость к детонации (углекислый свинец) [3]. Приготовление гомогенезированной смеси такого ВВ производится путем смешивания взрывчатого компонента с растворами соответствующих органических добавок, последующей прокатки взрывчатой смеси на валках до получения необходимой формы и одновременной сушки.

Недостатком приведенного заряда является невозможность избежать при существующем конструктивном исполнении явления канального эффекта. Наличие последнего связано с появлением канальной волны внутренней (обычно осевой), либо наружной (между зарядом и оболочкой) в этих зазорах - пустотах. Канальная волна представляет собой сильную ударную волну в заполняющем канал воздухе, которая возбуждается при разлете продуктов детонации в полости канала. Иногда поток продуктов детонации опережает фронт детонации и, смешиваясь с ударно сжатым газом, включается в канальную волну. Дополнительная подпитка такой волны продуктами разложения происходит со стенок канала. Действуя на заряд впереди фронта детонации, канальная волна меняет исходное физическое состояние (плотность, структуру) вещества и влияет таким образом на условия распространения и структуру детонационной волны, что ведет к неустойчивости детонации и ее затуханию. Таким образом, в указанном заряде проявляется отрицательное свойство конструкции, способствующее затуханию детонации, а значит и снижению эффективности его. Кроме того, указанный заряд имеет очень высокий уровень энергии и не обеспечивает возможности ее регулирования, что, соответственно, не дает возможности регулировать параметры взрывного импульса. Это, в свою очередь, ведет к необоснованно высокому проценту повреждаемых кристаллов алмазов. Далее, отсутствие элементов электростатической защиты в конструкции заряда делает его опасным в обращении.

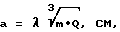

Целью настоящего изобретения является увеличение эффективности и безопасности заряда. Указанная цель достигается тем, что в заряде взрывчатого вещества, содержащем плоский заряд и детонатор, плоский заряд выполнен в виде отдельных и равных по массе частей, размещенных прерывисто между слоями электропроводящей полимерной пленки на расстоянии

λ

где m - масса заряда, кг;

Q - удельная теплота взрыва ВВ заряда, кДж/кг;

λ - интегральный показатель, учитывающий форму заряда, его плотность и чувствительность, а также свойства пленочного материала и чувствительность, а также свойства пленочного материала оболочки (при передаче детонации к боковой поверхности зарядов-таблеток λ = 0,92, к торцевой ρo = 0,54).

Заявленные в конструкции заряды-таблетки, размещенные раздельно, на фиксированном расстоянии, определяемом по разработанной формуле, выполняются строго одной массы и формы. Это позволяет, с одной стороны, обеспечить устойчивую передачу детонации от заряда к заряду на всем заряжаемом поле, с другой, избежать асимметрии взрывных свойств заряда в целом, а значит и увеличить его эффективность.

Как следует из конструктивных и технологических представлений, положенных в основу заявленного заряда, наиболее важным элементом его конструкции является установочное расстояние "а" между зарядами - таблетками, на котором происходит 100% передачи детонации. В общем виде механизм передачи детонации с учетом влияния среды, разделяющих заряды, известен и описывается экспериментальной формулой Беляева [4]. Однако ее применимость к конкретным условиям, выходящим за рамки приведенного в источнике [4], не всегда оправдано. В первую очередь, это относится к небольшим зарядам и зарядам со сравнительно высокой плотностью (например к зарядам гексогена, начиная с плотности λ≥1,35 г/см3. При этом соотношение Беляева не позволяет учитывать свойства пленочного материала оболочки. Кроме того, приведенные в формуле поправочные коэффициенты, зависящие от многих факторов, автор показал весьма ориентировочными, что делает ее неточной, громоздкой и неудобной в пользовании. Эти обстоятельства послужили основанием для разработки взамен формулы [4] нового, простого, удобного в использовании соотношения, обеспечивающего расчет установочного расстояния зарядов со 100%-ой между ними передачей детонации. С этой целью все многообразие функциональных связей между физическими и геометрическими свойствами зарядов, влияющими на установочное расстояние и представленное в известной формуле [4] набором трудно определяемых коэффициентов, предложено заменить экспериментально установленным интегральным коэффициентом  . Тогда для несферических зарядов установочное расстояние будет равно

. Тогда для несферических зарядов установочное расстояние будет равно

λ

где m - масса заряда, кг;

Q - удельная теплота взрыва ВВ заряда, кДж/кг;

λ - интегральный показатель, учитывающий форму заряда, его плотность и чувствительность, а также свойства пленочного материала оболочки (при передаче детонации к боковой поверхности зарядов-таблеток λ = 0,92, к торцевой = 0,54).

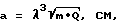

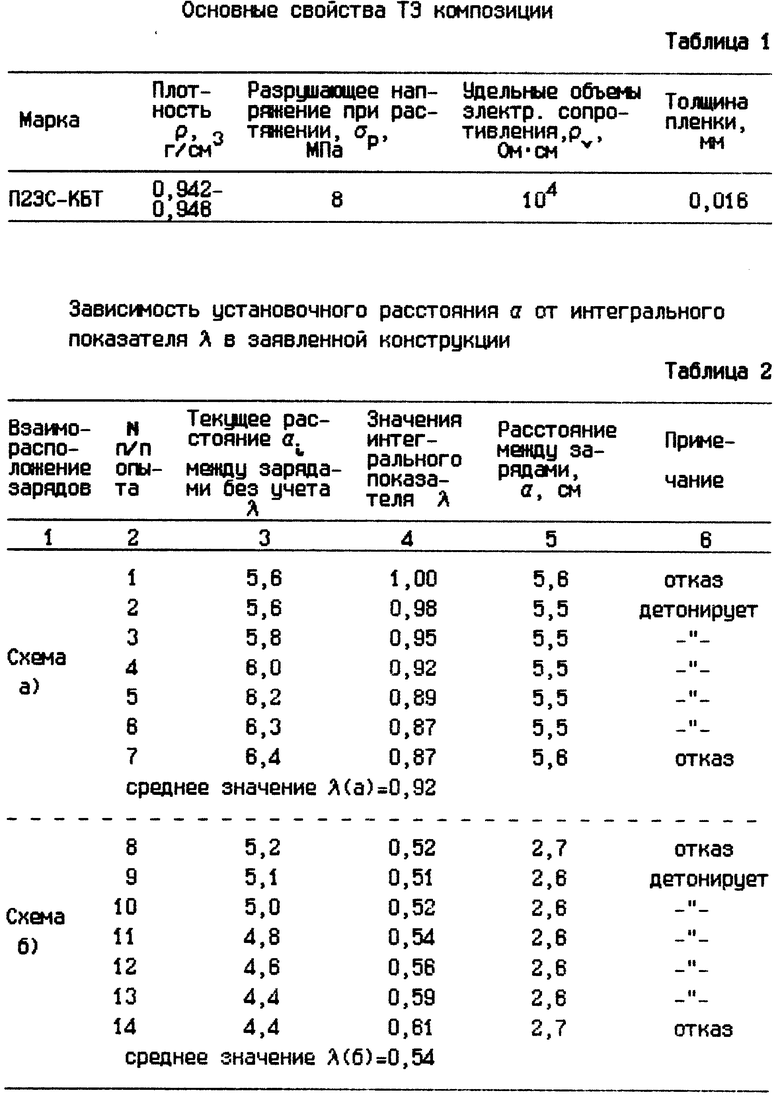

В этом случае формула имеет более простой вид, а физические величины, входящие в ее состав, придают ей ясный физический смысл. В принципе безразмерная величина λ для принятой конструкции и условий взрывания гарантирует единственное решение, т. е. для конкретного типа ВВ и принятой массы заряда-таблетки существует только единственное установочное расстояние "а". Оценка применимости расчетной формулы и, соответственно, определение значений интегрального показателя производились на цилиндрических зарядах мелкодисперсного аммонита N 6ЖВ, уплотненного до 1,0 г/см3. В качестве материала оболочки в испытаниях использовалась тканеэквивалентная композиция (ТЗ) на основе полиэтилена по ТУ-6-05-95-80. Основные физико-механические и электростатические свойства ТЭ композиции приведены в табл. 1.

В основу испытаний положены особенности передачи детонации между зарядами-таблетками цилиндрической формы. При этом приняты две возможные схемы передачи детонации: от боковой к боковой (а) и от торцевой к торцевой (б). Принятые в опытах схемы обусловлены конструктивными особенностями размещения зарядов - ориентация зарядов на зарядном поле описывается схемой (а) и (б) - технологическими условиями применения заявленного заряда. Последняя может быть получена, например, в случае спиралевидной скрутки полотнища матрицы с установленными зарядами-таблетками. Опытная проверка работоспособности заявленного заряда производилась во взрывной камере института "Якутнипроалмаз". С этой целью производились оценочные взрывы десяти пар, равных по массе зарядов, размещенных по приведенным выше схемам. Инициирование одного из двух зарядов в каждой серии выполнялось электродетонатором марки ЭД-8ПМ. Данные приведены в табл. 2.

Во всех опытах, результаты которых приведены в табл. 2, использовалось взрывчатое вещество аммонит N 6ЖВ, Q = 4316 кДж. Масса заряда-таблетки по схеме:

а) mа = 0,040 кг;

б) m, = 0,030 кг.

Таким образом, при постоянном значении величины  путем изменения расстояния между зарядами-таблетками на i-ый шаг производилась интегральная оценка детонационных свойств ВВ, степень влияния геометрических параметров зарядов и физических свойств оболочки. Из представленных данных следует, что для каждой схемы расположения (ориентирования) зарядов и задаваемого "а" величина λ имеет определенную величину. В узком классе значений λ каждой схемы в отдельности эти значения расположены достаточно плотно и их изменения не превышают 12-15%, а средняя квадратическая погрешность 3-4%. Тогда для одних и тех же значений m и Q погрешность установочного расстояния "а" будет находиться в пределах погрешности λ. При этом вероятность P безотказной работы заряда-таблетки в заявленном заряде может определяться работой функционала

путем изменения расстояния между зарядами-таблетками на i-ый шаг производилась интегральная оценка детонационных свойств ВВ, степень влияния геометрических параметров зарядов и физических свойств оболочки. Из представленных данных следует, что для каждой схемы расположения (ориентирования) зарядов и задаваемого "а" величина λ имеет определенную величину. В узком классе значений λ каждой схемы в отдельности эти значения расположены достаточно плотно и их изменения не превышают 12-15%, а средняя квадратическая погрешность 3-4%. Тогда для одних и тех же значений m и Q погрешность установочного расстояния "а" будет находиться в пределах погрешности λ. При этом вероятность P безотказной работы заряда-таблетки в заявленном заряде может определяться работой функционала  . Так как последний тесно связан с переменной "а", то и эффективность заряда, представленного в формуле изобретения, будет тем больше, чем выше вероятность P. На самом деле, значение вероятности P максимально при расчетном значении "а", полученного по приведенной формуле, что еще раз подтверждает ее полезность и достаточную для практики точность. Таким образом, как видно из полученных опытных данных и анализа расчетной формулы, разработанный заряд обладает заявленными полезными свойствами и позволяет достичь поставленной цели. Кроме того, его работоспособность, а также эффективность работы подтверждена экспериментами и изложена в примерах конкретной реализации.

. Так как последний тесно связан с переменной "а", то и эффективность заряда, представленного в формуле изобретения, будет тем больше, чем выше вероятность P. На самом деле, значение вероятности P максимально при расчетном значении "а", полученного по приведенной формуле, что еще раз подтверждает ее полезность и достаточную для практики точность. Таким образом, как видно из полученных опытных данных и анализа расчетной формулы, разработанный заряд обладает заявленными полезными свойствами и позволяет достичь поставленной цели. Кроме того, его работоспособность, а также эффективность работы подтверждена экспериментами и изложена в примерах конкретной реализации.

Для изготовления заявленного заряда с "точечным" расположением взрывчатого вещества общей площадью 1 м2 используют короткие цилиндрические заряды от прессованного тротила (ГОСТ 4117-78). Матрицей, на которой монтируются заряды тротила, служит, например, композиция тканеэквивалентная (ТУ 6-05-95-80), на основе полиэтилена высокого давления низкой плотности, электропроводящая марок П2ЭС-КБТ, П23С-ММТ, имеющих величину объемного электрического сопротивления не более 104 Ом•м и разрушающее напряжение при растяжении не менее 8 МПа. Приготовление заявленного заряда производится в два этапа.

1. Заряд для производства промышленных взрывов.

а) Изготовление "точечного" заряда.

С этой целью используется мелкодисперсный тротил, полученный измельчением грубодисперсных плавленных частиц тротила марок А, Б во вращающемся барабане с армированными внутри стенками слоем плотной резины и заполненным деревянными кубиками. Полученные порошки тротила с массовым содержанием частиц размером до 10 мкм - 96,3% 10-20 мкм - 3,2, 20-30 мкм - 0,5% прессуются под давлением 500 кг/см2 в короткие цилиндрические заряды с плотностью ВВ 1,5 г/см3. Прессование порошка производится под действием свободно перемещающегося поршня в сквозной толстостенной цилиндрической камере - матрице с внутренним диаметром 30 мм и хорошо пришлифованными стенками, покрытыми тонким слоем технического вазелина. Для получения заряда в нее засыпается 20 г порошка тротила, который при насыпной плотности 0,85 г/си3 занимает объем около 23,5 см3. Нагружение порошка поршнем камеры-матрицы производится с помощью стандартного гидравлического пресса, способного развить указанное давление. Нагружение и последующее снятие давления осуществляется медленно с шагом порядка 5 кг/см2 в с, что обеспечивает целостность образца при снятии напряжений. Затем камера-матрица сдвигается и устанавливается таким образом, чтобы освобождалось нижнее отверстие и заряд под тяжестью поршня или под действием легкого усилия выходил из камеры. Заряд готов к употреблению.

б) Сборка заявленного заряда.

Установка зарядов, полученных приведенным выше способом производится на выровненную однослойную полиэтиленовую электропроводящую пленку, например, марки П2ЭС-КБТ. Для приведенных размеров формы зарядов и типа ВВ установочное расстояние между зарядами, рассчитанное по приведенной в описании формуле, составляет 4 см. Общее число зарядов, приходящихся на 1 м2 - 158 шт. После размещения зарядов на слой пленки сверху зарядов устанавливается новый одинарный слой пленки, на 10% превышающий площадь нижнего. При этом края верхней пленки равномерно выступали за края нижней. Затем производится тепловая сварка слоев, разнесенных зарядами пленки одним из известных способов, основанном на использовании приспособлений, нагреваемых за счет электрического сопротивления и применения роликового приспособления. Оптимальная температура процесса склеивания 121oC, давление на ролик от 0,45 до 0,1 кг. Указанные параметры обеспечивают при ручной работе скорость проклейки до 30,5 м/мин. При массовом применении заявленного заряда его приготовление можно механизировать, например, с помощью паковочных машин, используемых в фармацевтической промышленности для пакетирования таблеток в пластмассовые материалы.

Пример с нитроглицерином.

Для этого предлагается использовать заявленный заряд взрывчатого вещества. При этом наиболее полно требуемым условиям будут соответствовать формируемые, по примеру 1 а), "точечные" заряды из низкопроцентного нитроглицеринового ВВ, в исходном состоянии, имеющего порошковую консистенцию, а в своем составе вещество, образующее с нитроглицерином комплекс с переносом электронного заряда.

а) Изготовление "точечного" заряда.

С этой целью используются порошки, имеющие в своем составе (%): 62 - технической смеси нитроглицерина с динитрогликолем, 18 - имидазолина, 5- очищенного картофельного крахмала, 6 - пищевого сахара, остальное - мелкодисперсный прокаленный мел.

Представленная смесь порошков имеет массовое содержание частиц с размерами в диапазоне 0-30 мкм по 1 а). Прессование порошка производится в цилиндрической камере-матрице, выполненной в виде полого короткого цилиндра под давлением 500 кг/см2 и формирующим цилиндрические заряды диаметром 15 и высотой 5 мм. Для получения заряда в камеру-матрицу засыпается 0,7 г порошка полученной смеси плотностью 0,9 г/см3, занимающей объем 0,74 см3.

б) Сборка заявленного заряда.

Производится по описанному 1 б) или по техническим условиям Р 7083 45, принятым в фармацевтической промышленности при получении твердых таблеток. Расстояние между таблетками принимается 15 мм, параметр рассчитан по формуле 1. Конструктивное выполнение заряда изображено на чертеже.

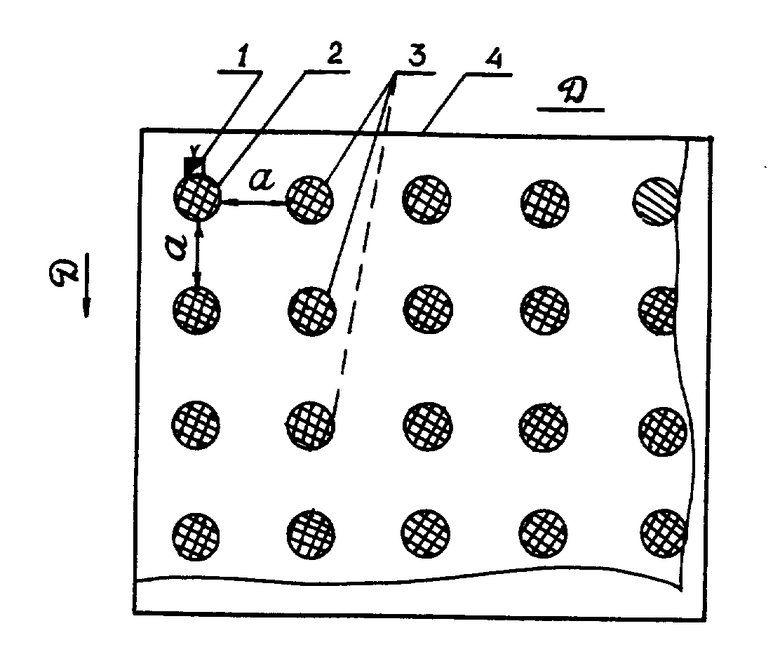

Заряд взрывчатого вещества состоит из инициатора, которым служит капсюль-детонатор 1, размещенного в одном из n-зарядов-таблеток 2, который при его инициировании будет выступать как активный заряд и (n-1) числа пассивных зарядов-таблеток 3, расположенных прерывисто на расчетном расстоянии "a" и инициируемых взрывом заряда 2. При этом все составные части герметизируются слоями электропроводящей полимерной пленки 4.

Инициирование заявленного заряда производится как обычно и может несколько отличаться только особенностями, связанными с условиями возбуждения и передачи инициирующего импульса зарядом - таблеткой. Подрыв и последующая работа заряда происходит следующим образом. Заряд-таблетка 2, возбужденная первичным инициирующим импульсом при взрыве электродетонатора 1 по отношению к другим зарядам, расположенным на расстоянии "a", выступает как активный и способен вызвать их детонацию под действием ударной волны, переданной по воздуху.

Пример конкретной реализации.

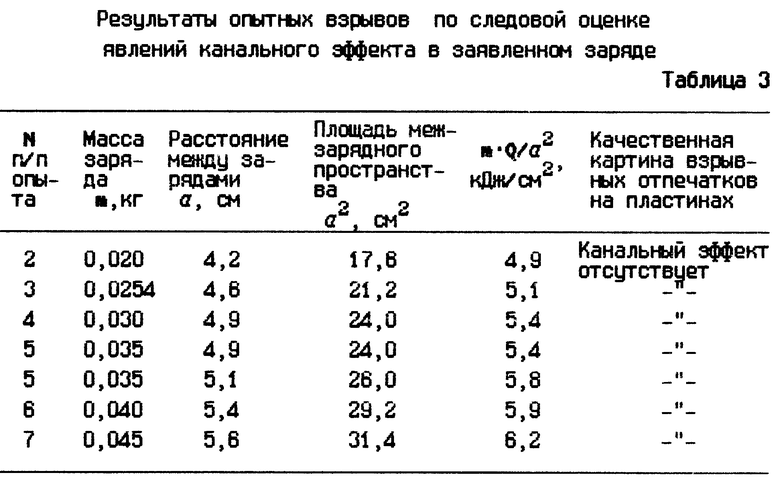

Оценка способности разработанного заряда детонировать без проявления канального эффекта производилась опытным путем по следовой методике. С этой целью заряды, выполненные по указанной технологии и размерами, отмеченными в табл. 2 по схеме а размещались между двумя плоскими массивными пластинками. Пластины готовились из стали марки Ст3 с размерами 40х40х2 см и массой 24,96 кг. Заряд ВВ, составленный из 16 зарядов-таблеток в развернутом виде в один слой, размещался между пластинами. Выполненная таким образом сборка укладывалась горизонтально на выровненное песком скальное основание. Инициирование детонации производилось в средней части одной из сторон основания электродетонатором мгновенного действия ЭД-8-ПМ. Для всех полученных зарядов были получены следовые отпечатки, оставляемые фронтом волны на ограничивающих заряд металлических плоскостях. Характерным для следовых отпечатков является наличие регулярных ячеек, геометрическое расположение которых повторяет структуру размещения зарядов-таблеток. В случае отказа последних регулярность ячеек прерывается, а в местах их фактического расположения отсутствуют ячейки-следы детонации. Результаты опытных взрывов зарядов приведены в табл. 3. Для более детального анализа результатов эксперимента в дополнительных графах табл. 3 приведены фактические затраты энергии EВВ, приходящиеся на 1 см2 свободной, не занятой зарядами-таблетками площади и затраченной по сути на преодоление межзарядного пространства. Так как между общей энергией заряда EВВ и ее массой m существует известная функциональная зависимость (EВВ≈m•Q), то затраты энергии на поддержание ударной волны можно представить в виде ее удельной величины m•Q/a2. В этом случае получается числовая последовательность удельных затрат энергии, из которой в совокупности со значениями "a" и m следует, что отказы детонации могут наступать при некоторых критических значениях этих величин. При этом в случае обнаружения несдетонировавшего ВВ плотность остатков последнего должны превышать исходную в 1,5-1,7 раза, что несомненно будет указывать на динамическую переуплотненность последних, сопровождающую явления канального эффекта. В случае меньшей плотности удельной энергии, этого явления не возникает, что обнаруживается по характеру следовых отпечатков, а разброс ВВ не сопровождается их динамическим переуплотнением. Таким образом, на основе опытных данных можно достоверно утверждать, что представленная расчетная формула обеспечивает, с одной стороны, достаточную точность определения установочного расстояния "a", а с другой, позволяет определить граничные условия проявления канального эффекта и отказов детонации. Приведенные выше фиксированные установочные расстояния устойчивы за счет достаточной прочности пленки 4, а ее физико-механические свойства при необходимости позволяют производить многократные изгибы полотнища заряда и его свертывания при установке без повреждения целостности конструкции заряда. Кроме того, электропроводящие свойства пленки обеспечивают возможность безопасной установки заряда в местах, благоприятных возникновению зарядов статического электричества.

Таким образом, из заявленной формулы и ее доказательств следует, что применение заряда в представленном виде стало возможным за счет обоснованной расчетной формулы. Применение последней стало важнейшим элементом возможности перевода сплошного заряда в качественно новое состояние, обеспечивающее более высокую эффективность при достаточной работоспособности заряда. По сравнению с существующим зарядом достигается экономия взрывчатых веществ. Так, при формировании промышленного заряда на основе прессованного тротила ρo = 1,5 г/см, имеющего взрывные свойства, близкие гексапласту (пример выполнения 1), эта экономия в в расчете на 1 м2 заряда составляет порядка 3,12 кг. В случае использования в таблетках более мощных ВВ, например, на основе нитроглицерина, масса сэкономленного ВВ может быть увеличена до 5,22 кг. Соответственно, из-за гибкости полотнища заряда он удобен при формировании сложной конфигурации, а из-за инертности пленки более безопасен в случае разрезания заряда, так как его разделку металлическим режущим инструментом можно производить по пленке, минуя непосредственный контакт с ВВ.

Кроме предложенной области использования заявленного заряда, последний, в силу заложенных в него качественно новых элементов, может быть использован в других областях, где требуется высокая степень управления взрывным процессом. В частности, он может быть использован в машиностроении, в качестве штампа для мгновенного получения профильных выемок и отверстий. В военно-инженерном деле заряд можно использовать для разрушения различных емкостей, имеющих сложно геометрическую поверхность. В случае его изготовления по примеру 2, он может использоваться в военно-диверсионной деятельности, так как обладает высокой степенью защиты от обнаружения, в том числе современными электронными средствами. Последнему способствует как сама конструкция заряда, так и состав взрывчатого вещества, используемый для изготовления зарядов-таблеток.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 1995 |

|

RU2102367C1 |

| СПОСОБ УСТУПНОЙ ОТБОЙКИ ГОРНОЙ МАССЫ В КРУТОПАДАЮЩЕЙ ПРИКОНТУРНОЙ ЗОНЕ | 1987 |

|

RU1478774C |

| СПОСОБ СЕЛЕКТИВНОЙ РАЗРАБОТКИ АЛМАЗОСОДЕРЖАЩИХ РУД | 1990 |

|

RU2009318C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЗРЫВЧАТОЙ СМЕСИ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ И ВСПЕНЕННОГО ПОЛИМЕРА | 1994 |

|

RU2094415C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ИМПУЛЬСОВ ДАВЛЕНИЯ ДЛЯ МОДЕЛИРОВАНИЯ ДЕЙСТВИЯ ВЗРЫВА | 1991 |

|

RU2009317C1 |

| СПОСОБ РАЗРУШЕНИЯ РУДНЫХ ПРОБОК | 1994 |

|

RU2119054C1 |

| ЗАРЯД ДЛЯ ВОЗБУЖДЕНИЯ СЕЙСМИЧЕСКИХ ВОЛН | 1995 |

|

RU2098843C1 |

| СПОСОБ СЕЛЕКТИВНОЙ РАЗРАБОТКИ АЛМАЗОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2117762C1 |

| Заряд для обводненных скважин | 1988 |

|

SU1630440A1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ АЛМАЗОВ И ДРУГИХ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ ГРАФИТОВЫХ ОБРАЗОВАНИЙ, УСТРОЙСТВО И ЗАРЯД ДЛЯ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2483023C1 |

Прерывистый заряд взрывчатого вещества может быть использован при разработке взрывным способом пород, содержащих высокоценные минералы, например, алмазы. Кроме того, он может быть использован в машиностроении в качестве штампа для мгновенного получения профильных выемок и отверстий. Заряд содержит плоский заряд и детонатор. Плоский заряд выполнен в виде отдельных и равных по массе частей, размещенных прерывисто между слоями электропроводящей полимерной пленки на расстоянии, определяемом по формуле:  , см, где m - масса заряда, кг; Q - удельная теплота взрыва ВВ заряда, кДж/кг; λ - интегральный показатель, учитывающий форму заряда, его плотность и чувствительность, а также свойства пленочного материала оболочки /при передаче детонации к боковой поверхности зарядов - таблеток λ = 0,92, к торцевой λ = 0,54/. 1 ил., 3 табл.

, см, где m - масса заряда, кг; Q - удельная теплота взрыва ВВ заряда, кДж/кг; λ - интегральный показатель, учитывающий форму заряда, его плотность и чувствительность, а также свойства пленочного материала оболочки /при передаче детонации к боковой поверхности зарядов - таблеток λ = 0,92, к торцевой λ = 0,54/. 1 ил., 3 табл.

Заряд взрывчатого вещества, содержащий плоский заряд и детонатор, отличающийся тем, что плоский заряд выполнен в виде отдельных и равных по массе частей, размещенных прерывисто между слоями электропроводящей полимерной пленки на расстоянии, определяемом по формуле

где m масса заряда, кг;

Q удельная теплота взрыва ВВ заряда, кДж/кг;

λ - интегральный показатель, учитывающий форму заряда, его плотность и чувствительность, а также свойства пленочного материала оболочки (при передаче детонации к боковой поверхности зарядов-таблеток λ = 0,92, к торцевой λ = 0,54).е

| Брылов С.А | |||

| и др | |||

| Взрывные работы при разведке полезных ископаемых | |||

| - М.: Недра, 1985, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Галаджий Ф.М., Поплавский В.А | |||

| и др | |||

| Взрывная отбойка пород в щадящем режиме | |||

| Дробление горных пород взрывом | |||

| Сб | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Кутузова Н.Б., Максимовой Е.П | |||

| - М.: Недра, 1984, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1998-01-27—Публикация

1994-01-10—Подача