Изобретение относится к области черной металлургии, конкретнее к способам горячего ремонта футеровки конвертера в процессе его эксплуатации.

Известен способ ремонта кладки завалочной и сливной сторон конвертера, включающий оставление в конвертере конечного шлака, продувку шлака кислородом в течение 3 5 мин с минутным расходом кислорода, составляющим 50 60% от необходимого расхода при продувке плавки, прекращение кислородной продувки, загрузку в конвертер боя отработанного кирпича, осуществление быстрого поворота конвертера в горизонтальное положение и выдержку в этом положении в течение 20 25 мин, частичный слив шлака и оставление конвертера в положении подварки еще на 15 20 мин (Чиграй И.Д. Кудрина А.П Огнеупоры для производства стали в конвертерных цехах. М. Металлургия, 1982, с.127 -128).

Недостатком данного способа является высокая длительность операции ремонта кладки, что обычно составляет 40 50 мин, и низкая стойкость футеровки конвертера вследствие быстрого износа футеровки для ремонта разрушенных участков боковых сторон практически трудно осуществимо.

Известен способ восстановления рабочего слоя футеровки, включающий нанесение жидкого огнеупорного материала на разрушенные участки путем наклона и(или) вращения конвертера (патент США N 4410167, кл. C 21 B 7/04, 1983).

Недостатком данного способа являются повышенные капитальные затраты на создание необходимого оборудования конвертера, усложнение его конструкции и в связи с этим эксплуатации.

Наиболее близким по технической сущности и достигаемому эффекту является способ ремонта футеровки конвертера, включающий нанесение на разрушенные шлакового гарнисажа путем разбрызгивания оставленного в конвертере жидкого конечного шлака плавки газом, подаваемым через расположенные наклонно донные формы с одновременным наклоном конвертера (заявка Японии N 59-96209, кл. C 21 K 5/48, C 21 C 5/44, 1984).

Недостатком данного способа является низкая стойкость футеровки конвертера вследствие быстрого износа футеровки в районе цапф, так как использование данного способа оказывают эффективные результаты лишь при ремонте небольших разрушений слоя футеровки. Кроме того, эффективность данного способа нередко находится в прямой зависимости от имеющегося опыта у конвертерщика.

Техническим результатом изобретения является увеличение стойкости футеровки конвертера.

Указанный результат достигается тем, что в способе восстановления футеровки конвертера, включающем оставление жидкого шлака в конвертере после выпуска металла через летку, поворот конвертера относительно его вертикальной оси, подачу газа на шлак через продувочное устройство и нанесение шлакового гарнисажа на футеровку, согласно изобретения, конвертер с жидким шлаком поворачивают относительно вертикальной оси в сторону летки на угол 90 - 125o и осуществляют подачу газа через введенное в летку продувочное устройство с интенсивностью 0,08 0,25 м3т•мин.

Кроме того возможно многократное чередование операций нанесения жидкого шлака на футеровку с последующим поворотом конвертера в противоположную сторону. Так же перед и/или после каждой операции или их циклов нанесения шлакового гарнисажа на футеровку, в конвертер на шлак можно присаживать материалы, повышающие вязкость шлака (загустители шлака) или материалы, повышающие огнеупорные свойства футеровки.

Кроме того, перед или после каждой операции или их циклов нанесения шлакового гарнисажа на футеровку, возможен поворот конвертера в вертикальное положение и подача нейтральных газов через днище конвертера.

Сущность описываемого способа заключается в следующем.

При повороте конвертера относительно вертикальной оси в сторону летки на угол 90 155o осуществляется подача газа через летку с расходом 0,08 - 0,25 м3/т•мин. Это обеспечивает дробление шлака на огромное количество капель и их попадание на противоположную сторону футеровки и боковые стороны футеровки. Выбирая оптимальный угол наклона и расход газа через летку, достигается организация стабильного шлакового фонтана. При этом создается огромное количество мелкодисперсных капель шлака, которые при попадании на футеровку конвертера сразу намораживаются. В результате в местах падения шлаковых капель образуется шлаковый гарнисаж. Величина шлакового гарнисажа зависит от времени осуществления операции нанесения шлака на футеровку конвертера продуваемым через летку газом консистенции шлакового расплава, температуры шлака и поверхности футеровки и т.д. С целью увеличения толщины наносимого шлакового гарнисажа осуществляют периодическую раскантовку конвертера в противоположную сторону с возобновлением после этого операции нанесения шлака на футеровку газом с фиксацией конвертера при этом в прежнем положении или изменением угла наклона конвертера. Кроме этого, с целью увеличения сцепления капель шлака с футеровкой в конвертер перед этим можно присаживать загустители шлака, такие, например, как известь, доломит, известняк и т.д. При оптимальном количестве присаживаемых загустителей, в зависимости от температуры шлака, его химического состава и жидкоподвижности, обеспечивается необходимая консистенция шлакового расплава, которая позволяет при его раздуве через летку эффективно формировать шлаковый гарнисаж на футеровке конвертера. Вместо присадки загустителей на шлак возможно осуществлять присадки материалов, повышающих огнеупорные свойства футеровки, например, оксилы магния и(или) алюминия, и(или) окислы титана и (или) их сочетание. С целью обеспечения эффективного нанесения шлакового гарнисажа, возможна подготовка шлакового расплава необходимой консистенции путем его подстуживания и повышения вязкости за счет продувки через днище конвертера нейтральных газов.

Опытными продувками газом через летку конечных жидких шлаков в 350-т конвертере установлено, что для достижения максимальной величины шлакового гарнисажа на футеровке конвертера необходимо осуществлять операцию нанесения шлака при положении конвертера относительно его вертикальной оси в сторону летки на угол наклона 90 125o при подаче газа через летку с расходом 0,08 0,25 м3/т•мин.

Продувка газом при угле наклона конвертера менее 90o приводила к снижению толщины шлакового гарнисажа на футеровке конвертера, так как на летку попадало малое количество шлака, в результате снижалась стойкость горловины конвертера.

Продувка газом при угле наклона конвертера более 125o приводила также к снижению величины шлакового гарнисажа, так как шлак переливался через горловину конвертера, и снижению стойкости горловины конвертера.

Продувка шлака газом через летку с расходом менее 0,08 м3/т•мин приводила к образованию малой толщины шлакового гарнисажа.

По причине пробоя шлакового расплава струей подаваемого газа, и частыми раскантовками из-за этого конвертера, приводящим к образованию малой толщины шлакового гарнисажа, нецелесообразно продувать шлак через летку с расходом более 0,25 м3/т•мин.

Для оценки существенности признаков данного способа была проведена серия опытов на 350-т конвертере в соответствии с заявляемым предложением и прототипом.

Пример осуществления предлагаемого способа.

В 350-т конвертере выплавили металл с содержанием углерода 0,05% при 1650oC. Слили металл в сталь-ковш, присадили раскислители в легирующие материалы. Оставили в конвертере жидкий шлак. Установили конвертер в положение 105o к вертикальной оси и ввели в сталевыпускное отверстие специальное газодинамическое устройство, через которое стали подавать азот, через летку с расходом 60 м3/мин (0,16 м3/т•мин).

На внутренней поверхности футеровки конвертера в районе летки образовался стабильно фонтанирующий слой шлака по всей площади горловины конвертера и частично боковых сторон футеровки конвертера (цапф). Осуществили операцию нанесения шлакового расплава в течение 7 мин. Слили остатки шлака. Визуальное изучение поверхности футеровки, подвергшейся нанесению шлака, показало, что оно покрыто шлаковым гарнисажем, толщиной 30 мм. Последующая эксплуатация конвертера без осуществления операций торкретирования показала, что шлаковый гарнисаж, постепенно уменьшаясь, просуществовал 4 плавки в условиях выплавки такого же сортамента стали.

Пример осуществления плавок в соответствии с технологией прототипа.

В 350-т конвертере выплавили металл с содержанием углерода 0,05% при 150oC. В процессе слива металла в сталь-ковш, через горловину конвертера ввели стальную трубу, направив ее одновременно на боковую стенку футеровки конвертера и шлак, подали азот с расходом 60 м3/мин (0,16 м3/т•мин). Конвертер находился в положении 85o к вертикальной оси. Раздув шлака осуществлялся 7 мин, при этом место контакта подаваемого газа в рабочей зоне конвертера периодически оголялось до металла. После осуществления раздува шлака и его слива визуальное изучение поверхности футеровки, подвергшейся нанесению шлака, показало, что оно покрыто очень тонкой шлаковой пленкой толщиной в 2 мм. После следующей же плавки нанесенный шлаковый гарнисаж был смыт.

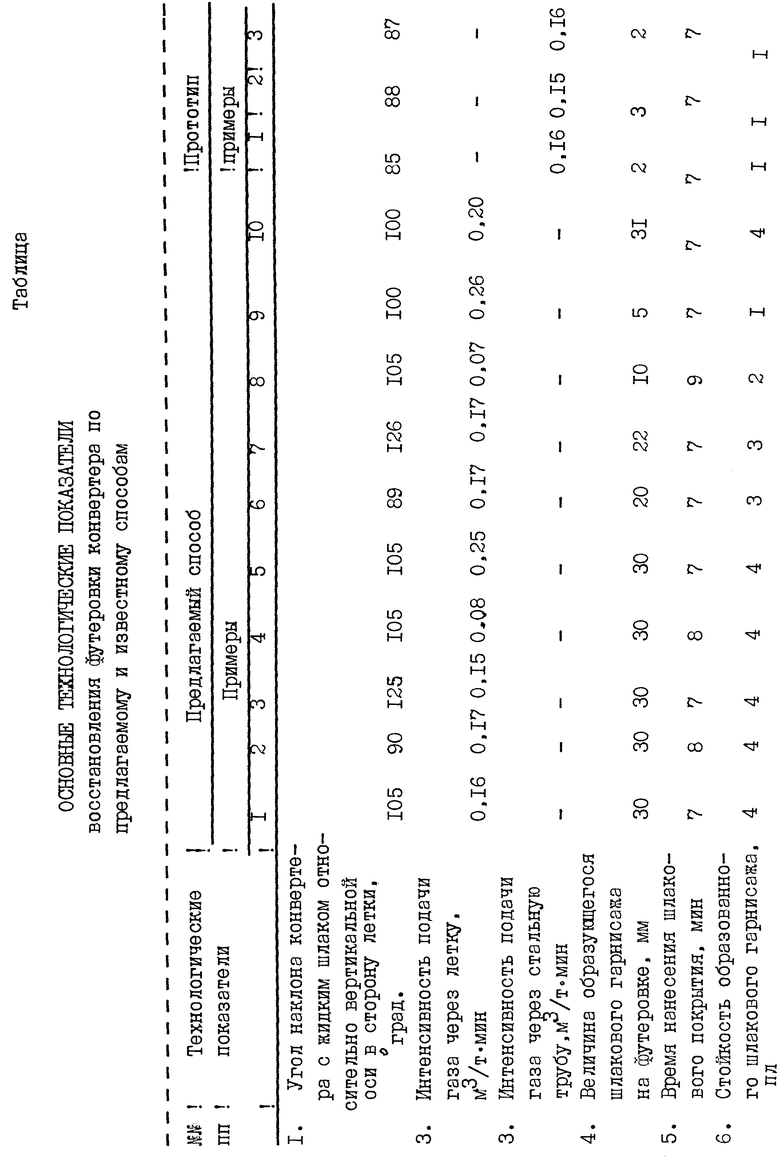

Результаты опытных продувок шлака газом в 350-т конвертере, а также в соответствии с технологией прототипа, приведены в таблице.

Сравнительный анализ двух способов в условиях конвертерного производства показал, что при осуществлении предлагаемого способа с соблюдением заявляемых параметров стойкость горловины конвертера повысилась на 70 плавок, при этом количество торкретирований горловины и цапф конвертера сократилось на 1,5%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1998 |

|

RU2131467C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2132392C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2114919C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2006 |

|

RU2342444C2 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 1997 |

|

RU2128714C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2005 |

|

RU2288278C1 |

Использование: в области черной металлургии, конкретнее в способах горячего ремонта футеровки конвертера в процессе его эксплуатации. Сущность изобретения: по способу восстановления футеровки конвертера конвертор с оставленным после выпуска металла жидким шлаком поворачивают относительно вертикальной оси в сторону летки на угол 90 - 125o и подают газ через летку с интенсивностью 0,08 - 0,25 м3/т•мин. На футеровку конвертера наносят шлаковый гарнисаж. Возможно многократное чередование операций нанесения шлакового гарнисажа на футеровку и поворота конвертера в противоположную сторону. 4 з.п. ф-лы, 1 табл.

| Чиграй И.Д | |||

| и др | |||

| Огнеупоры для производства стали в конвертерных цехах | |||

| - М.: Металлургия, 1982, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Патент США N 4410167, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Заявка Японии N 599629, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-27—Публикация

1995-08-08—Подача