Предлагаемое изобретение относится к области черной металлургии, конкретнее, к способам горячего ремонта футеровки конвертера в процессе его эксплуатации.

Известен способ ремонта кладки завалочной и сливной сторон конвертера, включающий оставление в конвертере конечного шлака, продувку шлака кислородом в течение 3 - 5 мин с минутным расходом кислорода, составляющим 50 - 60% от необходимого расхода при продувке плавки, прекращение кислородной продувки, загрузку в конвертер боя отработанного кирпича, осуществление быстрого поворота конвертера в горизонтальное положение и выдержку в этом положении в течение 20 - 25 мин, частичный слив шлака и оставление конвертера в положении подварки еще на 15 - 20 мин (Чиграй И.Д., Кудрина А.П. Огнеупоры для производства стали в конвертерных цехах, М.: Металлургия, 1982, с. 127 - 128).

Недостатком данного способа является высокая длительность операции ремонта кладки, что обычно составляет 40 - 50 минут, и низкая стойкость футеровки конвертера вследствие быстрого износа футеровки в районе цапф, так как использование данного способа для ремонта разрушенных участков боковых сторон практически трудно осуществимо.

Известен способ восстановления рабочего слоя футеровки, включающий нанесение жидкого огнеупорного материала на разрушенные участки путем наклона и (или) вращения конвертера. Патент США N 4410167. Заявл. 25.06.81, N 278008, опубл. 18.10.83. Приор. 22.12.78, N 53-163691, Япония, МКИ C 21 B 7/04, НКИ 266/281. (РЖ Металлургия, 1984, N 7В34ОП).

Недостатком данного способа является повышенные капитальные затраты на создание необходимого оборудования конвертера, усложнение его конструкции и в связи с этим эксплуатации.

Наиболее близким по технической сущности и достигаемому эффекту является способ восстановления футеровки конвертера, включающий оставление в конвертере конечного шлака и его вспенивание присадкой углеродсодержащего материала и известняка, раздувание шлака газом. (Новости черной металлургии за рубежом, N 4, 1996 г., с. 45 - 47).

Недостатком данного способа является низкая стойкость футеровки конвертера, вследствие нерегламентированного расхода присаживаемых, вспенивающих шлак материалов, отсутствия их оптимального соотношения для обеспечения максимальной вспениваемости шлака и снижения при этом его наибольшей окисленности, а также достижения необходимой консистенции шлакового расплава, что приводит, при последующем раздуве шлака газом, к низкой степени ошлакования футеровки конвертера и малой толщине шлакового гарнисажа.

Кроме того, часто наблюдается неэффективное раскисление шлака. Это приводит, при его высокой жидкоподвижности, к сильному обмыву футеровки конвертера в процессе раздува шлака газов.

Нерегламентированное время начала раздува шлака, после присадки материалов, также приводит к обмыву футеровки, агрессивным шлаком, в связи с тем, что из-за недостатка времени недостаточно снижена его окисленность в связи с необоснованно ранним началом процесса раздува шлака. В результате происходит перерасход материалов газа, увеличивается износ футеровки, неэффективно используется время эксплуатации конвертера, увеличиваются затраты на факельное торкретирование.

При удовлетворительном же раскислении шлака нередко наблюдается недостаточно эффективное его охлаждение и перевод в состояние, близкое к гетерогенному. Это приводит к неэффективному раздуву шлака газом, так как шлак остается жидкоподвижным, в результате чего величина нанесенного шлакового гарнисажа на футеровку получается очень малой или отсутствует и смывается на первой же плавке, следующей после процесса раздува шлака.

Кроме вышесказанного, при реализации известной технологии, снижается выход металла и повышается расход сыпучих материалов на плавку, так как малое количество смываемого шлакового гарнисажа в начале плавки лишь незначительно улучшает процесс формирования шлака, снижается производительность конвертеров, увеличивается расход чугуна, торкретмассы, раскислителей и легирующих материалов.

Цель предлагаемого изобретения - увеличение стойкости футеровки и производительности конвертеров, повышение выхода металла, снижение расхода чугуна, торкретмассы, раскислителей, легирующих и сыпучих материалов.

Указанный технический результат достигается тем, что в способе восстановления футеровки конвертера, включающем оставление в конвертере конечного шлака и его вспенивание присадкой углеродсодержащего материала и известняка, раздувание шлака газом, согласно предполагаемому изобретению углеродсодержащий материал и известняк присаживаются в соотношении (0,2 - 5,0) : (0,5 - 7,0) при общем расходе смеси 2,0 - 35,0 кг/т, а время начала раздува шлака газом определяется от момента присадки смеси, исходя из выражения τ = C/1,369, где τ - время с момента присадки смеси до начала операции раздува шлака газом, мин; C - количество присаживаемого углеродсодержащего материала; 1,369 - постоянный эмпирический коэффициент.

При анализе научно-технической литературы и патентной информации не было обнаружено известных технических решений, имеющих сходные признаки в предложенной совокупности, обеспечивающих, согласно предложению, увеличение стойкости футеровки и производительности конвертеров, повышение выхода металла, снижение расхода чугуна, торкретмассы, раскислителей, легирующих и сыпучих материалов, что свидетельствует о получении нового технического эффекта и позволяет сделать вывод о его соответствии условиям патентоспособности.

Регламентированный расход присаживаемых, вспенивающих шлак материалов, а также их оптимальное соотношение в смеси обеспечивает за короткий отрезок времени максимальное вспенивание шлака при одновременном высокоскоростном снижении окисленности шлакового расплава и быстрое достижение необходимой консистенции шлакового расплава для осуществления процесса раздува шлака газом.

Предлагаемое техническое решение обеспечивает максимально быстрое вспенивание шлака за счет взаимодействия углерода углеродсодержащего материала с окислами шлака и выделения при этом окиси углерода, а также в результате термического разложения присаживаемого известняка и выделения больших объемов двуокиси углерода. Оптимальное соотношение присаживаемых материалов и их расход обеспечивает эффективное перемешивание слоев шлака продуктами газовыделения и улучшения при этом кинетических условий процесса взаимодействия углерода, присаживаемого углеродсодержащего материала, с окислами шлака, а также интенсивное при этом охлаждение шлакового расплава с переводом его в состояние по консистенции близкое к гетерогенному, одновременно, при окончании процесса максимального раскисления шлака.

Таким образом обеспечивается достижение максимального снижения окисленности шлакового расплава, его скоростное охлаждение и перевод по консистенции, близком к гетерогенному, для обеспечения эффективного его нанесения на футеровку в виде шлакового гарнисажа в процессе раздува газом. Регламентированный режим времени начала раздува шлака газом обеспечивает использование при раздуве уже подготовленного шлакового расплава по его окисленности и консистенции и не приводит к обмыву футеровки шлаком.

Разработанная технология подготовки шлакового расплава к операции его раздува газом обеспечивает стабильное формирование шлакового гарнисажа на футеровке конвертера большой толщины. Это в свою очередь способствует интенсификации процесса формирования первичного шлака уже в ходе кислородной продувки плавки следующей за операцией раздува шлака, за счет частичного смыва нанесенного шлакового гарнисажа. В результате этого снижается брызгоунос капель металла и повышается выход жидкой стали, а также снижается расход сыпучих материалов на шлакообразование.

Снижение расхода сыпучих материалов позволяет, в зависимости от сортамента выплавляемой стали, либо повышать долю лома в шихтовке плавки и снижать расход чугуна, либо заканчивать кислородную продувку при более высоком содержании углерода в металле, что позволяет существенно снизить окисленность шлака и металла и приводит к снижению скорости износа футеровки конвертера, расхода раскислителей и легирующих материалов.

Предлагаемое техническое решение, обеспечивая повышение стойкости футеровки, позволяет в значительной мере сократить количество и частоту операций торкретирования футеровки, что существенно оказывает влияние на снижение себестоимости выплавляемой стали. Кроме вышеназванного, данное техническое решение, обеспечивая увеличение стойкости футеровки конвертеров, способствует снижению в конвертерном производстве числа перефутеровок в год, что позволяет повысить эксплуатационную готовность конвертеров и тем самым повысить их производительность по выплавке стали.

Реализация предлагаемого технического решения, за счет использования подготовленного по окисленности и консистенции конечного шлака в целях восстановления футеровки, приводит к существенному сокращению объемов шлака, сливаемого из конвертера, а также вывозимого на шлаковые поля и в качестве отходов с территории завода.

Реализация предлагаемой технологии осуществляется с наименьшим значением величины углеродсодержащего материала (0,2) в соотношении при низкой окисленности шлакового расплава или использовании углеродсодержащего материала с высоким содержанием углерода.

Наибольшее значение величины углеродсодержащего материала (5,0) в соотношении используется при раскислении шлаков с повышенной окисленностью или использовании углеродсодержащего материала с малым содержанием углерода.

Наименьшее значение величины известняка (0,5) в соотношении используется при необходимости корректировки температуры и консистенции шлакового расплава на небольшую величину, при корректировке на большие величины используется наибольшее значение величины известняка (7,0).

Опытными продувками газом в 350-т конвертере конечного шлака, предварительно вспененного смесью углеродсодержащего материала и известняка, установлено, что для достижения максимальной величины шлакового гарнисажа на футеровке конвертера необходимо соблюдать разработанную технологию, а именно: присаживать вспенивающие шлак материалы в строго установленном соотношении (углеродсодержащий материал и известняк присаживаются в соотношении (0,2 - 5,0) : (0,5 - 7,0) и расходе смеси (расход присаживаемой смеси 2,0 - 35,0 кг/т), осуществлять начала процесса раздува шлака газом в строго установленное время (время начала раздува шлака газом определяется от момента присадки смеси, исходя из выражения τ = C/1,369, где τ - время с момента присадки смеси до начала операции раздува шлака газом, мин; C - количество присаживаемого углеродсодержащего материала; кг/т; 1,369 - постоянный эмпирический коэффициент.

Присадка углеродсодержащего материала в смеси в соотношении меньше чем 0,2 с последующим раздувом шлака газом, приводила к недостаточной степени снижения окисленности шлака, в результате чего нанесение шлакового гарнисажа на футеровку не наблюдалось, а происходил ее обмыв и повышение скорости износа футеровки на следующей, после раздува шлака, плавке увеличивался расход сыпучих материалов на плавку, снижался выход материала.

Присадка углеродсодержащего материала в смеси в соотношении больше чем 5,0 с последующим раздувом шлака, уже не приводила к дополнительному снижению окисленности шлака и лишь вела к перерасходу углеродсодержащего материала.

Присадка известняка в смеси в соотношении меньше чем 0,5 с последующим раздувом шлака, приводила к недостаточному снижению температуры шлакового расплава и необеспечению необходимой его консистенции, что сопровождалось снижением толщины шлакового гарнисажа на футеровке и как следствие, приводило к увеличению расхода сыпучих материалов, частоты торкретирования, снижению выхода металла.

Присадка известняка в смеси в соотношении больше чем 7,0 с последующим раздувом шлака, приводила к сильному захолаживанию шлакового расплава, его гетерогенизации, что сопровождалось резким снижением толщины шлакового гарнисажа на футеровке конвертера и приводило к увеличению расхода сыпучих материалов на плавку, частоты торкретирования, снижению выхода металла.

При расходе материалов, вспенивающих шлак, менее 2 кг/т не обеспечивалось максимального снижения окисленности шлака и достижения его необходимой консистенцией, что приводило к обмыву футеровки, повышению скорости ее износа, увеличению расхода, на последующей плавке после раздува шлака, сыпучих материалов, раскислителей и легирующих, снижению выхода металла, повышению частоты торкретирования.

Расход материалов, вспенивающих шлак, более 35,0 кг/т оказывался не эффективным, так как улучшения технико-экономических показателей не наблюдалось и сопровождался лишь увеличением расхода материалов, что приводило к повышению себестоимости стали.

Осуществление начала процесса раздува шлака ранее, чем определено из выражения τ = C/1,369, (мин), приводило к обмыву футеровки конвертера и повышению скорости ее износа без нанесения при этом шлакового гарнисажа, что сопровождалось снижением выхода металла, увеличением расхода торкретмассы, сыпучих, легирующих и раскисляющих материалов.

Осуществление начала процесса раздува шлака позднее, чем определено из выражения τ = C/1,369 (мин) приводило к необоснованному увеличению цикла плавки, что снижало производительность конвертеров.

Таким образом, принципиальным отличием заявляемого технического решения является строго регламентированный технологический режим присадки материалов, вспенивающих шлак, и начала процесса осуществления раздува шлака газом. Углеродсодержащий материал и известняк присаживаются на шлак в соотношении (0,2 - 5,0) : (0,5 - 7,0) при общем расходе смеси 2,0 - 35,0 кг/т. Время начала раздува шлака газом определяется от момента присадки смеси, исходя из выражения τ = C/1,369, где τ - время с момента присадки смеси до начала операции раздува шлака газом, мин; C - количество присаживаемого углеродсодержащего материала, кг/т; 1,369 - постоянный эмпирический коэффициент.

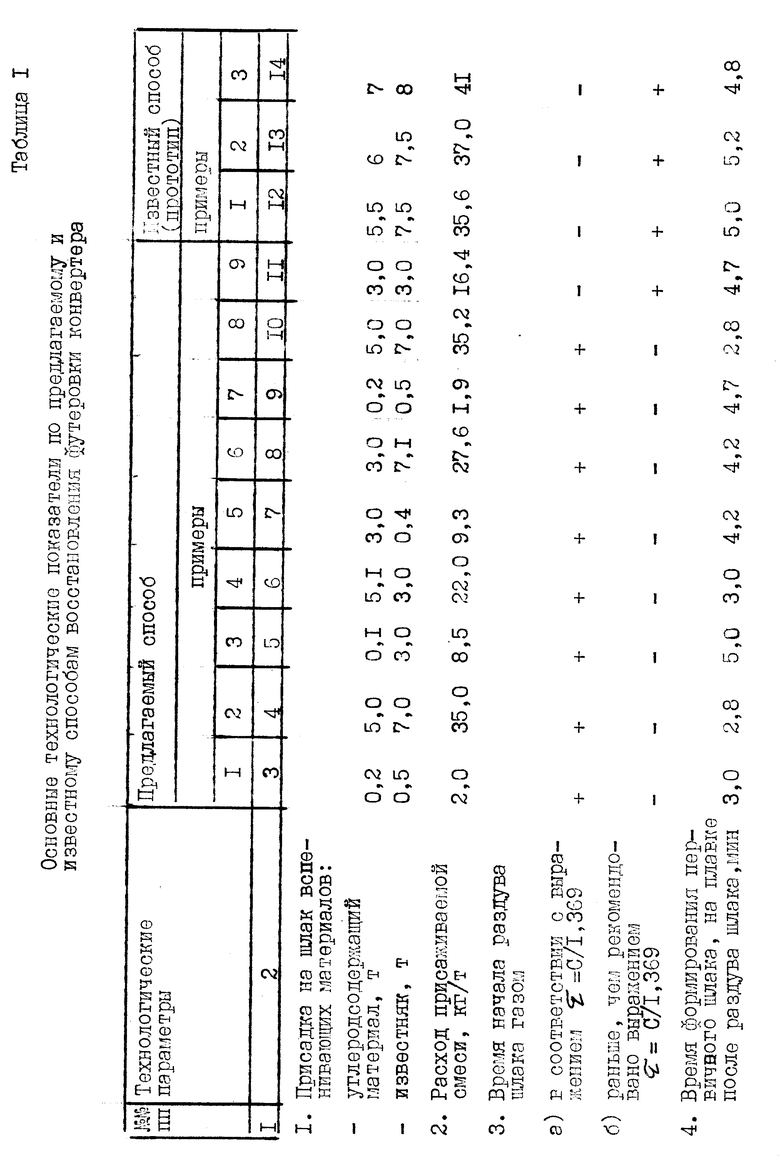

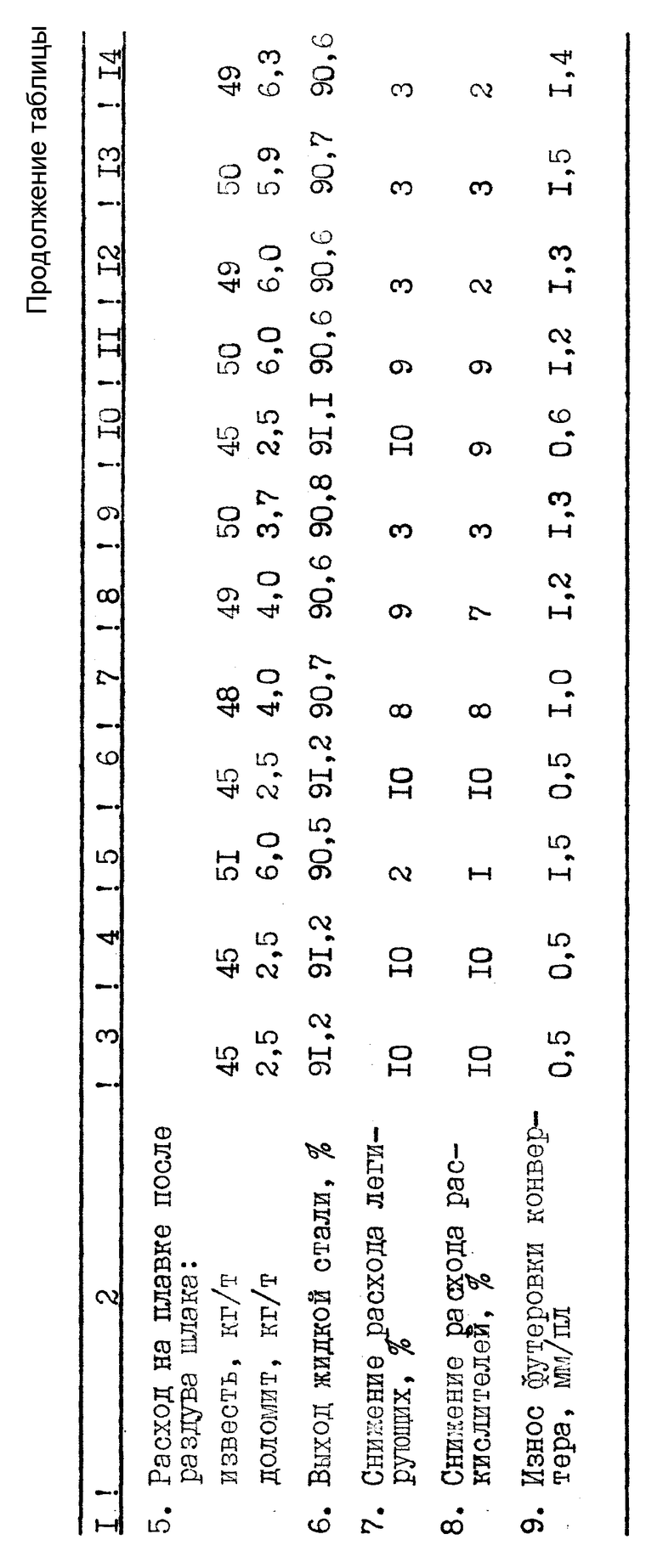

Для оценки данного способа была проведена серия раздувов газом конечного шлака, предварительно вспененного смесью углеродсодержащего материала и известняка, в соответствии с заявляемым предложением и прототипом, при соблюдении одинаковых условий по окисленности шлаков, температуре сливаемого металла и времени раздува шлака газом.

Пример осуществления предлагаемого способа.

В 350-т конвертере после слива металла оставили конечный шлак. Присадили на шлак смесь коксика и известняка в соотношении 0,5 : 3,0 при общем расходе смеси 3,5 т (9,59 кг/т). Расход коксика составил 500 кг (1,37 кг/т). Раздув шлака газом начали осуществлять через 1 минуту, исходя из выражения τ = C/1,369. Раздув шлака осуществляли в течение 3 минут. После раздува шлака осмотрели футеровку конвертера. Вся поверхность футеровки была покрыта шлаковым гарнисажем, изношенные участки футеровки восстановлены. После этого слили в шлаковую чашу остатки жидкого шлака. Визуально наблюдалось снижение общего количества шлака от первоначального, более чем на 50%.

Далее в конвертер завалили 120 т лома, присадили 11 т извести, залили 285 т чугуна с температурой 1430oC содержащего в процентах: 4,8 углерода, 0,75 кремния, 0,30 марганца; 0,065 фосфора и 0,025 серы. Осуществили продувку расплава кислородом сверху с интенсивностью 1200 м3/мин. В ходе кислородной продувки в конвертер присадили 5 т извести. По акустическим показаниям шумомера формирование первичного шлака осуществлялось в течение 3 минут. После израсходования 20000 м3 кислорода прекратили продувку. Температура металла, содержание углерода и марганца в металле составили соответственно 1660oC, 0,12% и 0,15%. Плавку слили с первой повалки, присадив в ковш 0,3 т коксика, 1500 кг силикомарганца, 0,7 т ферросилиция.

Результаты опытных раздувов конечных шлаков в 350-т конвертере в соответствии с заявляемым способом, а также в соответствии с технологией прототипа, приведены в таблице (см. в конце описания).

Сравнительный анализ двух способов показал, что при осуществлении предлагаемой технологии, с соблюдением последовательности заявляемых технологических параметров, обеспечивалось восстановление футеровки путем нанесения на нее шлакового гарнисажа, что приводило к снижению скорости износа футеровки конвертера в 2 раза, сокращению частоты и количества торкретирования футеровки конвертера в 2 раза, увеличению скорости формирования первичного шлака в 2 раза, снижению расхода извести и доломита соответственно на 10 и 3 кг/т, увеличению выхода металла на 0,7%, увеличению остаточного марганца в металле на 15 - 20%, снижению расхода ферросплавов и раскислителей на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1997 |

|

RU2123054C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1997 |

|

RU2123055C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1995 |

|

RU2094475C1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 1997 |

|

RU2128714C1 |

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 2015 |

|

RU2603759C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

Изобретение относится к черной металлургии, конкретнее к способам горячего ремонта футеровки конвертеров в процессе их эксплуатации. Разработан регламентированный режим вспенивания и раздува конечного шлака, обеспечивающий эффективное нанесение на футеровку шлакового гарнисажа, ускорение процесса формирования первичного шлака, что способствует повышению стойкости футеровки, выхода металла, снижению расхода раскислителей и легирующих материалов, повышению производительности конвертеров. По способу восстановления футеровки конвертера на оставленный в конвертере конечный шлак для его вспенивания присаживают углеродсодержащий материал и известняк в соотношении (0,2-5,0): (0,5-7,0) при общем расходе смести 2,0-35,0 кг/т. По истечении времени (τ) мин, равного С/1,369, где С - количество присаживаемого углеродсодержащего материала, кг/т, начинают раздувать шлак газом. 1 табл.

Способ восстановления футеровки конвертера, включающий оставление в конвертере конечного шлака и его вспенивание присадкой углеродсодержащего материала и известняка, раздувание шлака газом, отличающийся тем, что углеродсодержащий материал и известняк присаживают в соотношении (0,2 - 5,0) : (0,5 - 7,0) при общем расходе смеси 2,0 - 35,0 кг/т, а время начала раздува шлака газом определяют от момента присадки смеси, исходя из выражения

τ = c/1,369,

где τ - время с момента присадки смеси до начала операции раздува шлака газом, мин;

c - количество присаживаемого углеродсодержащего материала, кг/т;

1,369 - постоянный эмпирический коэффициент.

| Новости черной металлургии за рубежом, N 4, 1996, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Способ торкретирования футеровки конвертера | 1986 |

|

SU1437403A1 |

| Способ защиты футеровки от износа в процессе выплавки стали в кислородном конвертере | 1989 |

|

SU1668406A1 |

| Способ восстановления футеровки конвертера | 1988 |

|

SU1696488A1 |

| Способ горячего ремонта футеровки конвертора в процессе его эксплуатации | 1989 |

|

SU1708866A1 |

| Способ восстановления футеровки конвертора | 1986 |

|

SU1383787A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТЕНКИ КОНВЕРТЕРА | 1992 |

|

RU2047660C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| УСТРОЙСТВО для ТЕЛЕБЛОКИРОВКИ ВЫКЛЮЧАТЕЛЕЙ ФИДЕРОВ КОНТАКТНОЙ СЕТИ ЭЛЕКТРИЧЕСКИХ ЖЕЛЕЗНЫХ ДОРОГ | 0 |

|

SU385771A1 |

| US 4410167 A, 18.10.83 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1999-06-10—Публикация

1998-01-21—Подача