Изобретение относится к устройствам для ремонта рельсовых путей, в частности для шлифования железнодорожных и трамвайных путей, а также путей метрополитена.

Известна рельсошлифовальная машина (патент Швейцарии N 611365, E 01 B 31/17, 1976), содержащая раму, установленную на рельс и несущую две вертикальных рамы, установленных на направляющих рамы и несущих рельсошлифовальные агрегаты, расположенные навстречу друг другу со шлифовальными головками, на которых закреплены шлифовальные круги, одна из шлифовальных головок одного из рельсошлифовальных агрегатов установлена между двумя шлифовальными головками другого рельсошлифовального агрегата.

Недостатком указанной рельсошлифовальной машины является то, что при неравномерном износе шлифовальных кругов снижается эффективность работы рельсошлифовальной машины, так как один из шлифовальных кругов рельсошлифовального агрегата может быть постоянно недогружен.

Известна машина для обслуживания железнодорожного полотна (патент США N 4843765, E 01 B 31/17, 1989), содержащая раму, которая перемещается по железнодорожной колее. Под рамой установлена колодка, которая может перемещаться под углом и в направлении, перпендикулярном рельсам. На колодке расположены два шлифовальных рабочих органа, оси вращения которых не параллельны, на раме установлены устройства, обеспечивающие подъем и опускание колодки относительно рамы, прижим колодки к головке рельса, поворот ее в плоскости перпендикулярной плоскости рамы. Рабочие органы независимо друг от друга устанавливаются под разными углами и перемещаются в вертикальной плоскости. Каждый рабочий орган может поворачиваться в плоскости перпендикулярной колодке и перемещаться в вертикальном направлении в плоскости перпендикулярной колодке.

Недостатком указанной машины является то, что конструкция усложнена, так как каждый рабочий орган имеет автономные движения.

Известно рельсошлифовальное устройство, используемое в рельсошлифовальной машине УР 96-101Б фирмы "Спено" Швейцария (Техническое описание шлифовальной машины УРР.96-10/Б, фирмы "Спено" Швейцария, 1990), принятое в качестве ближайшего аналога и содержащее раму с направляющими роликами, которыми устройство установлено на рельс, две люльки, закрепленные на поворотных подпятниках рамы, каждая из люлек содержит по две рельсошлифовальные головки со шлифовальными кругами и электродвигателями, закрепленных на круглых секторах, установленных на рамке, которая закреплена в шарнирах нижней стороны двустороннего штока силового цилиндра управления, а верхней стороной шток контактирует с верхней частью рамки, ограничивая угол поворота последней в поперечной к оси пути плоскости в шарнирах нижней стороны штока силового цилиндра управления. Силовой цилиндр управления закреплен на люльке посредством переставной опоры, перемещаемой в поперечном направлении.

Недостатком указанного устройства является то, что при неравномерном износе шлифовальных кругов рельсошлифовальных головок происходит поворот рамки на некоторый угол вокруг переставной опоры, при этом оси рельсошлифовальных головок устанавливаются не перпендикулярно обрабатываемой поверхности рельса, контакт шлифовальных кругов с последней происходит с разных сторон относительно осей шлифовальных кругов, образуя различные плечи сил действующих от шлифовальных кругов на рельса, различные моменты нагрузки на электродвигатели рельсошлифовальных головок, что снижает эффективность работы и производительность рельсошлифовального устройства.

Технический результат изобретения заключается в повышении эффективности и производительности рельсошлифовального устройства.

Указанный технический результат достигается тем, что в известном рельсошлифовальном устройстве, содержащем раму с направляющими роликами, люльки закрепленные на поворотных подпятниках рамы, рельсошлифовальные головки с электродвигателями и шлифовальными кругами, силовые цилиндры управления с двусторонними штоками и цапфами в нижних сторонах штоков, на верхних концах штоков силовых цилиндров управления смонтированы цапфы, на цапфах верхних и нижних концов штоков силовых цилиндров управления установлены двуплечие рычаги, на концах которых в шарнирах установлены рамки с поворотными в поперечной к оси пути плоскости, направляющими, несущими поворотные сектора с закрепленными на них упомянутыми рельсошлифовальными головками.

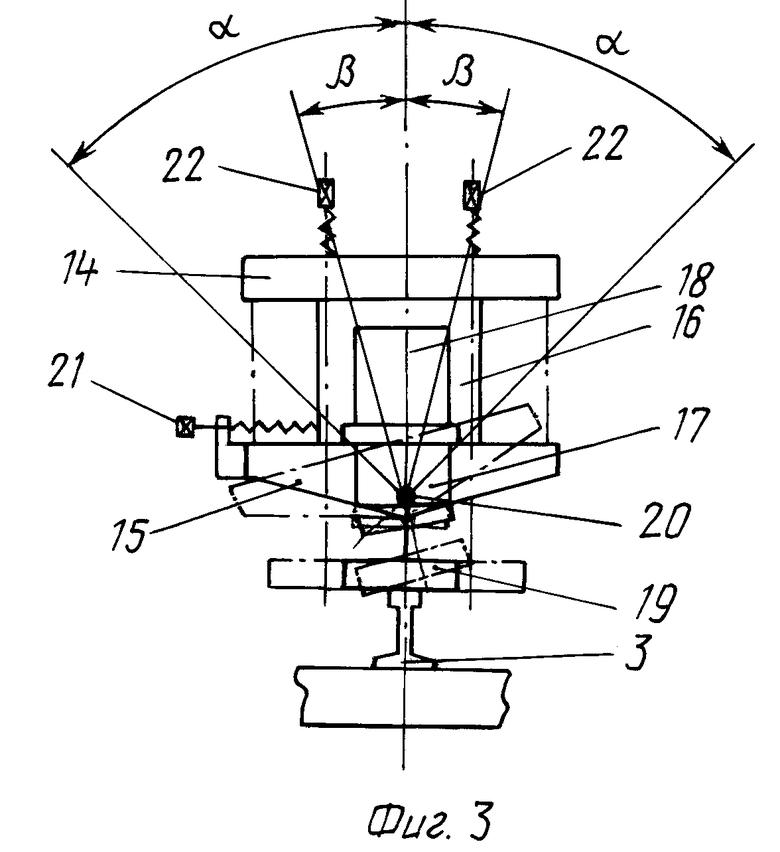

На фиг. 1 изображен общий вид рельсошлифовального устройства; на фиг. 2 то же, вид в плане; на фиг. 3 вид сбоку на рельсошлифовальную головку.

Рельсошлифовальное устройство содержит раму 1 (фиг.1 3) с направляющими роликами 2, установленными на рельс 3, люльки 4, закрепленные на поворотных подпятниках 5 с цилиндрами поворота 6. Каждая из люлек 4 содержит силовой цилиндр управления 7 с двусторонними штоком, с верхним 8 и нижним 9 концами штока, несущими цапфы 10, на которых установлены двуплечие рычаги 11 с шарнирами 12, на которых установлены рамки 13, образуя параллелограммный механизм. Каждая из рамок 13 содержит поворотные в поперечной к оси пути плоскости, верхние 14 и нижние направляющие 15, несущие сектора 16 с закрепленными на них рельсошлифовальными головками 17, содержащими электродвигатели 18 и шлифовальные круги 19. Нижние направляющие закреплены на осях 20. Сектора 16 снабжены устройствами для смещения 21 и устройствами для поворота 22 рельсошлифовальных головок 17 вокруг оси 20 в плоскости поперечной к оси пути.

Рельсошлифовальное устройство работает следующим образом.

От электродвигателя 18 шлифовальные круги 19 рельсошлифовальных головок 17 получают вращательное движение. Цилиндрами поворота 6 люльки 4 поворачиваются на поворотных подпятниках 5 рамы 1 на заданный рабочий угол α.

Силовыми цилиндрами управления 7 верхние концы штоков 8 и нижние концы штоков 9 через цапфы 10, двуплечие рычаги 11 и шарниры 12 рамки 13 с рельсошлифовальными головками 17 перемещаются в осевом направлении в рабочее положение до касания шлифовальных кругов 19 с рельсами 3. Усилия поджатия шлифовальных кругов 19 к рельсам 3 устанавливаются регулированием давления в полостях силовых цилиндров управления 7 в зависимости от объема снимаемого при шлифовании слоя металла.

Наличие параллелограммного механизма в конструкции рельсошлифовальных головок 17 обеспечивает параллельность их осей при осевом перемещении и при неравномерном износе шлифовальных кругов 19, стабильность нагрузок электродвигателей 18, повышение производительности и эффективности работы рельсошлифовального устройства. При шлифовке рельса 3 с большим углом поворота a рельсошлифовальных головок 17, происходит смещение оси шлифовального круга 19, при этом касание рабочей поверхности шлифовального круга 19 с рельсом 3 происходит по периферии, что приводит к повышенному износу шлифовального круга 19 и снижает эффективность работы рельсошлифовальных головок 17.

При больших углах поворота a рельсошлифовальных головок 17 поворотом квадратов устройств для смещения 21 производится перемещение несущих секторов 16 по поворотным направляющим 14 и 15 рамок 13, тем самым производится смещение осей рельсошлифовальных головок 17 относительно осей силовых цилиндров управления 7. Смещение производится в направлении поворота рельсошлифовальных головок. Наиболее эффективным является шлифование рельсов 3, когда оси всех рельсошлифовальных головок 17 имеют небольшое угловое смещение друг относительно друга. Угловое смещение рельсошлифовальных головок 17 на угол b производится поворотом квадратов устройства для поворота 22, в результате чего нижние направляющие 15 поворачиваются на необходимый угол вокруг осей 20, а с ними поворачиваются верхние направляющие 14, сектора 16 и рельсошлифовальные головки 17. Шлифовка рельсов 3 производится перемещением рамы 1 на роликах 2 по рельсам 3.

После окончания процесса шлифовки люльки 4 цилиндрами поворота 6 поворачиваются на поворотных подпятниках 5 в исходное положение, а силовыми цилиндрами управления 7 рельсошлифовальные головки 17 поднимаются в крайние верхние положения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА ЛОКОМОТИВА | 1996 |

|

RU2096217C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ АБРАЗИВНОГО КРУГА ДЛЯ ШЛИФОВКИ РЕЛЬСОВ | 1995 |

|

RU2080239C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2168431C2 |

| ШЛИФОВАЛЬНАЯ ГОЛОВКА | 1999 |

|

RU2148488C1 |

| ПНЕВМАТИЧЕСКИЙ ДЕМПФЕР | 1994 |

|

RU2082040C1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 1995 |

|

RU2080232C1 |

| УСТРОЙСТВО ДЛЯ ВЫПРАВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2090688C1 |

| МАШИНА ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2088718C1 |

Использование: рельсошлифовальное устройство предназначено для ремонта рельсовых путей, в частности для шлифования железнодорожных и трамвайных путей, а также путей метрополитена. Сущность изобретения: рельсошлифовальное устройство содержит раму 1 с направляющими роликами 2, люльки 4, закрепленные на поворотных подпятниках 5, рамы, рельсошлифовальные головки с электродвигателями и шлифовальными кругами, силовые цилиндры управления 7 с двусторонними штоками и цапфами 10 на нижних концах штоков. На верхних концах штоков силовых цилиндров управления также смонтированы цапфы. На цапфах верхних 8 и нижних 9 концов штоков силовых цилиндров управления 7 установлены двуплечие рычаги 11, на концах которых в шарнирах установлены рамки 13 с поворотными в поперечной к оси пути плоскости направляющими 15, несущими поворотные сектора 16 с закрепленными на них упомянутыми рельсошлифовальными головками 17. 3 ил.

Рельсошлифовальное устройство, содержащее раму с направляющими роликами, люльки, закрепленные на поворотных подпятниках рамы, рельсошлифовальные головки с электродвигателями и шлифовальными кругами, силовые цилиндры управления с двусторонними штоками и цапфами на нижних концах штоков, отличающееся тем, что на верхних концах штоков силовых цилиндров управления смонтированы цапфы, на цапфах верхних и нижних концов штоков силовых цилиндров управления установлены двуплечие рычаги, на концах которых в шарнирах установлены рамки с поворотными в поперечной к оси пути плоскости направляющими, несущими поворотные сектора с закрепленными на них упомянутыми рельсошлифовальными головками.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1997-10-27—Публикация

1995-08-24—Подача