Изобретение относится к станкостроению, в частности к зуборезным станкам, и может быть использовано для создания станочного оборудования для фрезерования и шлифования цилиндрических арочных зубчатых колес.

Известен зуборезный станок для нарезания колес с криволинейными по длине зубьями, содержащий стол с тумбой для закрепления заготовки, станину, несущую инструментальный суппорт, включающий в себя поперечные, продольные салазки и шпиндельную бабку с режущей головкой. При этом продольные салазки размещены в круговой градуировочной направляющей, а корпус бабки размещен в дополнительной круговой направляющей поперечных салазок, что позволяет осуществить поворот инструментального суппорта на требуемый угол станочного зацепления (SU Авторское свидетельство N 1710228 кл. B 23 F 9/00, 1992). Недостатком известного станка является то, что он не реализует условий формирования теоретически точной геометрии эвольвентной поверхности арочного зуба из-за смещений режущей кромки.

Известен станок для обработки арочных зубьев зубчатых колес, принятый за прототип, который содержит обкатный стол с обкатным механизмом в виде зубчато-реечных пар, коромыслово-кулисных механизмов с двумя плавающими кулисными камнями, двумя каретками с тягами, делительный стол, размещенный на планшайбе со средствами установки и закрепления обрабатываемого колеса, станину, несущую в прямолинейных направляющих инструментальные суппорты с режущей и шлифовальной головками, размещенными в симметрично расположенных относительно оси вращения планшайбы их общих корпусах. Каждый корпус размещен на продольных и поперечных салазках, при этом прямолинейные направляющие продольных салазок расположены под углом, обеспечивающим их перемещение в направлении нормали к плоскости станочного зацепления, а шлифовальная головка снабжена пинолью и гильзой с приводом, выполненным с возможностью регулирования величины смещения оси гильзы относительно оси пиноли (RU, патент N 2074794, кл. B 23 F 9/00, 1997 БИ N 7).

Такая конструкция станка решает задачу получения теоретически точной геометрии эвольвентной поверхности арочного зуба. Недостатком известного станка является то, что механизм дискретного обката зубьев имеет методическую ошибку из-за переменной скорости перемещения конечного звена коромыслово-кулисного привода инструментальных суппортов относительно обрабатываемого колеса. Кроме этого, коромыслово-кулисные механизмы имеют разделенные приводы, в результате чего возникает десинхронизация настройки (равная удвоенной разрешающей способности механизмов) левой и правой инструментальных головок. Это вызывает дополнительную ошибку формирования в виде несимметричности эвольвентных профилей вогнутой и выпуклой сторон зуба. В совокупности указанные недостатки не позволяют получать точную геометрию арочного зуба. Станок имеет сложные рычажные кинематические связи.

Техническим результатом изобретения является повышение точности эвольвентного профиля нарезаемых арочных зубьев цилиндрических колес и упрощение конструкции станка.

Указанный технический результат достигается тем, что в станке для обработки арочных зубьев цилиндрических колес, содержащем стол станка с обкатным механизмом, снабженным зубчато-реечными парами, делительный стол с приводом, установленный на планшайбе стол станка со средствами установки и закрепления обрабатываемого цилиндрического колеса, станину, несущую в прямолинейных направляющих инструментальные суппорты, включающие в себя поперечные и продольные салазки с режущими и шлифовальными головками, размещенными в симметрично расположенных относительно оси вращения планшайбы их общих корпусах, а шлифовальная головка снабжена пинолью, гильзой и приводом, выполненным с возможностью регулирования величины смещения оси вращения шпинделя шлифовальной головки относительно оси гильзы, режущая и шлифовальная головки каждой пары инструментальных суппортов размещены с одной стороны их общих корпусов, поперечные салазки снабжены жестко закрепленными рейками, образующими беззазорные реечные зацепления с зубчатым колесом, жестко связанным с обкатным столом станка, имеющего возможность получать движение от индивидуального электродвигателя, шпиндель шлифовальной головки размещен на опорах в пиноли эксцентрично относительно оси ее вращения, пиноль размещена на опорах в гильзе эксцентрично относительно оси ее вращения, а гильза расположена на опорах в корпусе, причем для поворота пиноли и гильзы установлены индивидуальные приводы, при этом станок снабжен системой числового программного управления с первичными преобразователями согласованных перемещений соответственно поворотов обкатного стола станка, делительного стола, пиноли и гильзы, а также продольных салазок.

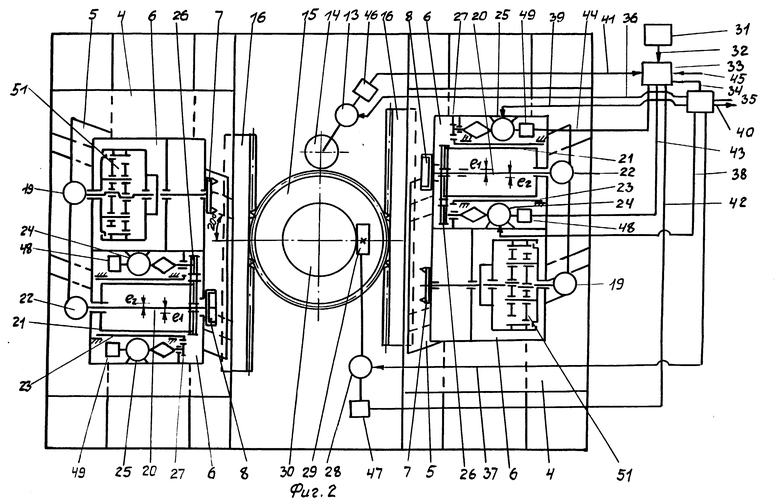

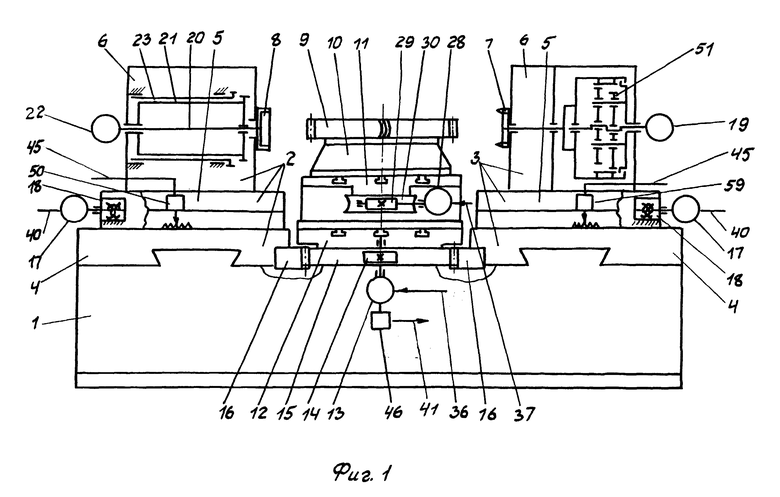

На фиг. 1 представлена схема станка на виде спереди, на фиг. 2 - то же, в плане.

Станок (фиг. 1 и 2) содержит станину 1, на прямолинейных направляющих которой в поперечном направлении размещены левый 2 и правый 3 инструментальные суппорты, каждый из которых включает в себя поперечные 4, продольные 5 салазки и корпуса 6, несущие режущие 7 и шлифовальные 8 правые и левые головки.

Нарезаемое и шлифуемое цилиндрическое зубчатое колесо 9 с тумбой 10 закреплено на прецизионном делительном столе 11, который установлен на планшайбе обкатного стола 12 станка. Левый инструментальный суппорт 2 предназначен для нарезания выпуклой стороны зуба цилиндрического колеса 9, правый суппорт 3 - вогнутой. Режущая 7 и шлифовальная 8 головки каждой пары инструментальных суппортов 2 и 3 размещены с одной стороны их общих корпусов 6.

Привод левого 2 и правого 3 инструментальных суппортов, обеспечивающий синхронное установочное и возвратно-поступательное перемещение поперечных салазок 4, а, следовательно, и головок 7 и 8 вдоль линии зацепления в противоположном друг другу направлении, состоит из электродвигателя 13, зубчато-реечной передачи: зубчатой пары - шестерни 14 и зубчатого колеса 15, жестко связанного с обкатным столом 12 станка и образующего беззазорное реечное зацепление с рейками 16, жестко закрепленными на поперечных салазках 4.

Для продольного перемещения левого 2 и правого 3 инструментальных суппортов предназначены электродвигатели 17 с шариковинтовыми передачами 18, винты которых установлены в поперечных салазках 4. Продольные салазки 5 размещены на направляющих поперечных салазок 4 и расположены под углом станочного зацепления.

Привод режущих головок 7 (правый и левый) осуществляется от электродвигателей 19.

Шпиндель 20 шлифовальной головки 8 размещен на опорах, например, качения в пиноли 21 эксцентрично относительно оси ее вращения и соединен с электродвигателем 22. Сама пиноль 21 размещена на опорах, например, качения в гильзе 23 эксцентрично относительно оси ее вращения, а гильза расположена на опорах, например, качения в корпусе 6. При этом ось вращения шпинделя 20 относительно оси вращения пиноли 21 и ось вращения пиноли 21 относительно оси вращения гильзы 23 установлены с эксцентриситетом e1 и e2. Для фазового смещения (поворота) пинолей 21 и гильз 23 на станке установлены соответственно электродвигатели 24 и 25 с зубчатыми передачами 26 и 27.

Привод прецизионного делительного стола 11 состоит из электродвигателя 28, делительного червяка 29 и червячного колеса 30.

Станок для его управления имеет систему числового программного управления (ЧПУ), которая включает в себя программатор (задатчик) 31, связанный посредством функционального канала 32 с компаратором (устройством сравнения) 33. Компаратор 33 через канал 34 передачи управляющей информации связан с многофункциональным усилителем 35, управляющие импульсы которого посредством функциональных каналов 36, 37, 38, 39 и 40 могут передаваться соответственно на электродвигатели 13, 28, 24, 25 и 17.

Кроме того, компаратор 33 соединен связями 41, 42, 43, 44 и 45, контролируемыми первичными преобразователями 46, 47, 48, 49 и 50 соответственно фазовых положений обкатного стола 12, делительного стола 11, пиноли 21, гильзы 23, а также перемещения продольных салазок 5 каждого инструментального суппорта 2 и 3. Привод правой и левой режущих головок 7 осуществляется, например, посредством циклоидально-цевочного редуктора 51.

Станок для обработки арочных зубьев цилиндрических колес работает следующим образом. На тумбу 10 делительного стола 11 и планшайбы обкатного стола 12 станка устанавливается и закрепляется заготовка обкатываемого цилиндрического зубчатого колеса 9 с данными параметрами (модуль, диаметр, R - радиус кривизны арочных зубьев, материал, точность и др.).

По команде от системы ЧПУ управляются привода обкатного стола 12 станка, прецизионного делительного стола 11 и продольных салазок 5 таким образом, чтобы реализовать станочное зацепление с заготовкой колеса 9 по начальному цилиндру, с диаметром, равным делительному диаметру нарезаемого зубчатого колеса 9. Для этого программатором 31 задаются скоростные параметры обкатного стола 12 станка, делительного стола 11 и продольных салазок 5, а также приводов пиноли 21 и гильзы 23. Сформированная программатором 31, например, в цифровом виде информация посредством функционального канала связи 32 передается на компаратор 33, где вырабатываются управляющие импульсы, направляемые через канал 34 на многофункциональный усилитель 35. От усилителя 35 импульсы передаются по функциональным каналам связи 36, 37, 38, 39 и 40 на исполнительные механизмы, приводимые соответственно электродвигателями 13, 28, 24, 25 и 17.

При этом обрабатываемое колесо 9 совместно с делительным столом 11 и жестко связанным с ним червячным колесом 30 его привода, а также обкатный стол 12 станка и жестко связанное с ним зубчатое колесо 15 его привода одновременно должно вращаться в одну сторону с соотношением угловых скоростей, определяемым условием обката.

В соответствии с этим условием частота вращения обкатываемого колеса 9 (n3) и величина тангенциальной (поперечной) подачи инструментальных суппортов 2 и 3 (sc) связаны мгновенной линейной скоростью перемещения контактной точки, одновременно принадлежащей делительной окружности обрабатываемого колеса 9 и средней линии исходного контура, образуемого воображаемым исходным контуром рейки, в виде следа от перемещения профилирующей режущей кромки режущей головки 7 либо шлифовальной головки 8.

При этом согласование угловых перемещений червячного колеса 30 привода делительного стола 11 и зубчатого колеса 15, связанного с приводом обкатного стола 12 станка, обусловлено необходимостью соблюдения равенства длин хорды на делительной окружности нарезаемого колеса 9, соответствующей сектору выкатки одного его зуба, и траектории перемещения поперечных салазок 4. Требуемое соотношение частот вращения делительного стола 11 и обкатного стола 12 в зависимости от делительного диаметра обрабатываемого колеса 9, модуля его зацепления и постоянного передаточного отношения в зубчато-реечной паре - зубчатое колесо 15 и рейка 16 - обеспечивается соответствующим установлением частот вращения электродвигателей 28 и 13 их приводов по командным импульсам, формируемым компаратором 33, в соответствии с выражением

n15 = m Z n3/d15,

где

n15 - частота вращения зубчатого колеса 15 привода обкатного стола 12 станка, связанного с рейками 16 инструментальных суппортов 2 и 3;

m и Z - модуль и число зубьев нарезаемого зубчатого колеса 9;

n3 - частота вращения колеса 9;

d15 - делительный диаметр зубчатого колеса 15 привода обкатного стола 12 станка (d15 = m15 Z15, где m15 и Z15 - модуль и число зубьев колеса 15).

По программе к наружному цилиндру заготовки колеса 9 с помощью правого инструментального суппорта 3 и продольных салазок 5 подводится режущая головка 7 и в режиме обката прочерчивается на ее поверхности арочная линия с вогнутой стороной зуба. Продольные салазки 5 выводят режущую головку 7 из зацепления с заготовкой колеса 9. Совместной работой электродвигателей 28 прецизионного стола 11 и 13 обкатного стола 12 станка поворачивают нарезаемое колесо 9 на половину общего числа шагов при четном числе зубьев и на (Z/2 - 0,5) шагов при нечетном.

Деление на один угловой шаг нарезаемого колеса 9 после полной выкатки каждого его арочного зуба осуществляется в процессе холостых реверсивных движений делительного стола 11 (соответственно червячного колеса 30) и обкатного стола 12 станка (соответственно зубчатого колеса 15). При этом стол 12 станка (зубчатое колесо 15) поворачивается в исходное положение на угол α, определяющий сектор выкатки одного зуба, а делительный стол 11 (червячное колесо 30) вместе с нарезаемым колесом 9 - на угол α-ψ, где ψ - угловой шаг нарезаемого колеса 9. Затем по программе левый инструментальный суппорт 2 вместе с продольными салазками 5 подводит к заготовке колеса 9 режущую головку 7, прочерчивают в режиме обката вторую арочную линию с выпуклой стороной зуба так, чтобы толщина вершины зуба в средней плоскости колеса 9 находилась в заданных пределах.

После настройки работа станка переводится в автоматический режим по заданной программе от системы ЧПУ. С началом рабочего хода инструментальных суппортов 2 и 3 их продольные салазки 5 с помощью электродвигателей 17 и шариковинтовых передач 18 перемещают корпуса 6 с режущими головками 7 на заданную программой глубину резания. Затем электродвигатель 13 обкатного стола 12 станка перемещает инструментальные суппорта 2 и 3 с режущими головками 7 из одного крайнего положения в другое. При этом вращение с заданной скоростью резания режущих головок 7 инструментальных суппортов 3 для вогнутой и 2 для выпуклой сторон зубьев нарезаемого колеса 9 обеспечивается электродвигателем 19. На заготовке 9 будут одновременно формироваться в режиме станочного зацепления и обката с режущими головками 7 эвольвентные рабочие поверхности двух противоположно расположенных арочных зубьев у одного с вогнутой, а у другого - с выпуклой стороны.

При обратном движении инструментальных суппортов 2 и 3 их продольные салазки 5, приводимые в движение от электродвигателей 17, снова переместят корпуса 6 с режущими головками 7 на заданную глубину резания, а электродвигатели 13 вновь переместят корпуса 6, и режущие головки 7 снова срежут часть металла во впадинах зуба. Описанный выше процесс резания при формировании впадин арочных зубьев будет продолжаться до достижения полной глубины их профиля. После этого электродвигатели 17 продольных салазок 5 выведут режущие головки 7 из зацепления с нарезаемым колесом 9. По программе совместной работой электродвигатели 28 и 13 в процессе холостых реверсивных движений делительного стола 11 и обкатного стола 12 станка и повернут заготовку колеса 9 на один угловой шаг. И далее процесс формирования впадин и получения эвольвентных рабочих поверхностей арочных зубьев будет повторяться до полной обработки колеса.

Для чистовой обработки (шлифования) эвольвентных поверхностей зубьев перемещают инструментальные суппорта 2 и 3 при неподвижном делительном столе 11 в такое положение, когда место режущих головок 7 займут шлифовальные головки 8. По командному импульсу, формируемому программатором 31, электродвигатели 13 посредством зубчатой пары: шестерни 14 и зубчатого колеса 15 обкатного стола 12 станка переместят инструментальные суппорта 2 и 3 в противоположных друг другу направлениях. При этом в станочное зацепление с нарезанным зубчатым колесом 8 будут введены чашечные шлифовальные круги шлифовальных головок 8.

Процесс шлифования рабочих поверхностей арочных зубьев аналогичен процессу резания при работе режущими головками 7, так как имеет те же формообразующие движения: главное движение - вращение шлифовального круга, обкатное движение - вращение нарезаемого колеса, тангенциальную подачу инструментальных суппортов 2 и 3 в противоположных друг другу направлениях и перемещение продольных салазок 5 по нормали к поверхности станочного зацепления.

Вращение шлифовальным кругам головок 8 передается, например, от электродвигателей 22 постоянного тока с заданной скоростью резания. Смещение оси вращения шпинделя 20 шлифовальной головки 8 относительно оси вращения пиноли 21 на величину эксцентриситета e1 и оси вращения пиноли 21 относительно оси вращения гильзы 23 - на величину эксцентриситета e2 обеспечивает изменение радиуса образующего контура на величину регулируемого эксцентриситета e = R - Rи в пределах от e = 0 до e = emax = e1 + e2 за счет относительного фазового смещения пиноли 21 и гильзы 23, где R и Rи соответственно радиусы кривизны арочного зуба и профилирующей режущей кромки шлифовального круга. Взаимное изменение фазового положения пиноли 21 и гильзы 23 относительно их исходного положения при e = 0 реализуется соответственно электродвигателями 24 и 25 (через зубчатые передачи соответственно 26 и 27) по командным импульсам, передаваемым от усилителя 35 по функциональным связям 38 и 39. При этом соотношение фазовых положений пиноли 21 и гильзы 23 устанавливается зависимостью

где

α1 и α2 - углы поворота соответственно пиноли 21 и гильзы 23;

e - величина смещения шпинделя 20 головки 8 в горизонтальной плоскости. Шлифовальный круг при этом совершает качательные обкатные движения по радиусу кривизны обработанного арочного зуба вдоль ширины колеса 9 из исходного положения в конечное.

Размещение режущей и шлифовальной головок каждой пары инструментальных суппортов с одной стороны их общих корпусов позволяет упростить конструкцию станка за счет устранения круговых направляющих корпусов привода их поворота, а также использовать привод обкатного стола для установочных перемещений шлифовальных головок вместо режущих в зону резания. Использование индивидуального привода для неполноповоротных периодических движений обкатного стола станка посредством зубчатого колеса, жестко связанного с этим столом и образующего беззазорное реечное зацепление с жестко закрепленной на поперечных салазках рейкой, позволяет кинематически точно связать тангенциальное перемещение инструмента и вращение обкатного стола с обрабатываемым колесом, а также осуществить за счет рассогласования угловых скоростей делительного и обкатного столов точную настройку на обработку по управляющей программе обрабатываемого колеса с учетом его диаметра и модуля зубьев.

Применение для перемещения поперечных салазок вместо кулисно-коромыслового механизма беззазорного зубчато-реечного привода обкатного стола станка, получающего движение от индивидуального привода, позволяет исключить методическую ошибку при формировании эвольвентного профиля нарезаемых арочных зубьев за счет сохранения постоянства передаточного отношения привода обкатного стола в пределах всего сектора выкатки каждого обрабатываемого зуба. Это позволяет повысить точность геометрии нарезаемых арочных зубьев цилиндрических колес. Такая структура приводов обкатного и делительного столов выполняет роль бесступенчатого дифференциала, обеспечивающего заданное согласование их угловых скоростей в зависимости от диаметра и модуля зубьев обрабатываемого колеса и значительно упрощает настройку станка по указанным параметрам, а также переустановку шлифовальных и режущих головок и осуществление как одновременной, так и поочередной обработки зубьев левой и правой головками.

Эксцентричное размещение оси вращения шпинделя шлифовальной головки относительно оси вращения пиноли и, в свою очередь, оси вращения гильзы, а также возможность поворота пиноли и гильзы, осуществляемого индивидуальными приводами по программе, позволяет упростить конструкцию шлифовальной головки и осуществить супершлифование (доводку) закаленных эвольвентных поверхностей арочных зубьев в режиме обката по радиусу кривизны, а также обеспечить компенсацию радиуса образующего контура выкатки на величину износа шлифовального круга.

Оснащение станка системой числового программного управления с первичными преобразователями согласованных перемещений соответственно поворотов обкатного стола, пиноли и гильзы, а также продольных салазок позволит повысить точность обработки арочных зубьев за счет работы в следящем режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ РЕЕК | 2002 |

|

RU2237553C2 |

| ШЛИФОВАЛЬНАЯ ГОЛОВКА | 1999 |

|

RU2148488C1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Инструментальный суппорт | 1986 |

|

SU1653918A1 |

| Зубофрезерный станок для нарезания колес с криволинейными по длине зубьями | 1987 |

|

SU1710228A1 |

| Способ нарезания выпуклых и вогнутых сторон арочных зубьев цилиндрических зубчатых колес | 1989 |

|

SU1722719A1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| Зубофрезерный станок для зубофрезерования цилиндрических колес с криволинейными по длине зубьями | 1990 |

|

SU1808535A1 |

| ЦИЛИНДРИЧЕСКАЯ ПРЯМОЗУБАЯ ПЕРЕДАЧА | 1998 |

|

RU2145014C1 |

Изобретение относится к станкостроению, в частности к зуборезным станкам, и может быть использовано для создания станочного оборудования для фрезерования и шлифования цилиндрических арочных зубчатых колес. Техническим результатом изобретения является повышение точности эвольвентного профиля нарезаемых арочных зубьев цилиндрических колес и упрощение конструкции станка. Технический результат достигается тем, что в станке для обработки арочных зубьев цилиндрических колес, содержащем стол станка с обкатным механизмом, снабженным зубчато-реечными парами, делительный стол с приводом, установленный на планшайбе стола станка со средствами установки и закрепления обрабатываемого цилиндрического колеса, станину, несущую в прямолинейных направляющих инструментальные суппорты, включающие в себя поперечные и продольные салазки с режущими и шлифовальными головками, размещенными в симметрично расположенных относительно оси вращения планшайбы их общих корпусах, а шлифовальная головка снабжена пинолью, гильзой и приводом, выполненным с возможностью регулирования величины смещения оси вращения шпинделя шлифовальной головки относительно оси гильзы, режущая и шлифовальная головки каждой пары инструментальных суппортов размещены с одной стороны их общих корпусов, поперечные салазки снабжены жестко закрепленными рейками, образующими беззазорное реечное зацепление с зубчатым колесом, жестко связанным с обкатным столом станка, имеющего возможность получать движение от индивидуального электродвигателя, шпиндель шлифовальной головки размещен на опорах в пиноли эксцентрично относительно оси ее вращения, пиноль размещена на опорах в гильзе эксцентрично относительно оси ее вращения, а гильза расположена на опорах в корпусе, причем для поворота пиноли и гильзы установлены индивидуальные приводы, при этом станок снабжен системой числового программного управления с первичными преобразователями согласованных перемещений соответственно поворотов обкатного стола станка, делительного стола, пиноли и гильзы, а также продольных салазок. 2 ил.

Станок для обработки арочных зубьев цилиндрических колес, содержащий обкатный стол с зубчато-реечными парами, делительный стол с приводом, установленный на планшайбе обкатного стола со средствами установки и закрепления обрабатываемого цилиндрического колеса, станину, в прямолинейных направляющих которой установлены инструментальные суппорты, содержащие поперечные и продольные салазки с режущими и шлифовальными головками, размещенными в симметрично расположенных относительно оси вращения планшайбы их общих корпусах, при этом шлифовальная головка содержит пиноль, гильзу и привод, предназначенный для регулирования величины смещения оси вращения шпинделя шлифовальной головки относительно оси гильзы, отличающийся тем, что он снабжен индивидуальным электродвигателем, предназначенным для движения обкатного стола, и системой числового программного управления с первичными преобразователями согласованных перемещений соответственно поворотов обкатного стола, делительного стола, пиноли и гильзы, а также смещения продольных салазок, при этом упомянутые зубчато-реечные пары выполнены в виде реек, жестко закрепленных на поперечных салазках, и зубчатого колеса, жестко связанного с обкатным столом, при этом рейки предназначены для образования беззазорного реечного зацепления с указанным зубчатым колесом, при этом шпиндель шлифовальной головки размещен на опорах в пиноли эксцентрично относительно оси ее вращения, пиноль размещена на опорах в гильзе эксцентрично относительно оси ее вращения, а гильза размещена на опорах в корпусе, при этом указанный привод регулирования смещения оси вращения шпинделя шлифовальной головки выполнен в виде индивидуальных приводов пиноли и гильзы, при этом режущая и шлифовальная головки каждого инструментального суппорта размещены с одной стороны их общих корпусов.

Авторы

Даты

1998-12-27—Публикация

1997-12-17—Подача