Изобретение относится к турбиностроению, в частности к турбинам малой мощности (микротурбинам) и может быть использовано в пневмошпиделях, микротурбодетандерах, в воздушном и газовом турбоприводе вспомогательных устройств различного назначения.

Известна микротурбина, содержащая расположенный в корпусе ротор, выполненный в виде дисков, кольцевые элементы с поверхностями скольжения со смазочными зазорами, выполненную в корпусе полость связанную со смазочными зазорами каналами для подвода сжатого газа. Кольцевыми элементами в данной конструкции микротурбины являются: упорный газостатический подшипник - уплотнение и диск [1]

Однако данная микротурбина не обладает достаточной надежностью, т.к. консольно расположенный диск ротора позволяет ему при определенной частоте вращения испытывать самовозбуждающие колебания в газостатических подшипниках, при этом ось ротора совершает прецессионные круговые движения, т.н. синхронный или полускоростной вихри, что приводит к потере устойчивости ротора и возникновению его вибрации.

Наиболее близкий по технической сущности к предлагаемой является микротурбина, содержащая расположенный в корпусе ротор, выполненный в виде диска, кольцевой выступ с боковыми поверхностями скольжения, образующими с соответствующими поверхностями скольжения кольцевой опорной проточки смазочные зазоры, выполненную в корпусе полость, связанную со смазочными зазорами каналами для подвода сжатого газа, кольцевую паразитную пазуху, выполненную в проточке и соединенную посредством расположенных в диске выхлопных отверстий с лопаточной частью турбины [2]

Данная микротурбина не обладает достаточной надежностью, т.к. для соединения ротора указанной конструкции с приводимыми им потребителями (рабочее колесо компрессора, шлифкруг и др.) необходима деталь в виде барабана, прикрепленная к ротору на диаметре, большем диаметра расположения кольцевого клиновидного выступа, либо выполненная в виде общего бандажа. Причем барабан достаточно тонкостенен вследствие выполнения клинового выступа на сравнительно большом радиусе (чтобы обеспечить достаточную несущую способность газостатического подшипника) либо вследствие очевидности тонкостенности бандажа. Учитывая высокие окружные скорости вращения ротора и, следовательно, значительные центробежные силы, могущие возникнуть в барабане, можно утверждать, что его тонкостенность определяет и достаточно высокие значения напряжений растяжения в барабане, что обеспечивает весьма низкую его прочность и снижает надежность микротурбины.

Кроме того, ротор, приобретая барабан, получает дополнительно одностороннюю консольную нагрузку, причем на диаметре, большем диаметра цапфы. Это обеспечивает условия возникновения синхронного и полускоростного вихря, что приводит к потере устойчивости ротора и возникновению его вибрации.

Постановка потребителей (рабочее колесо компрессора, детандера, шлифкруга и др. ) на свои подшипники сопряжена с выполнением требования сделать барабан гибким, т. к. при жестком барабане для обеспечения равномерности смазочных зазоров подшипников микротурбины и потребителя, учитывая небольшие их размеры и высокие скорости вращения, необходима высокая степень соосности указанных подшипников. Требование соосности выполнить в данных условиях затруднительно, учитывая сборку подшипников на разных посадочных местах. Погрешности же соосности установки подшипников микротурбины и потребителя приводят к нерасчетным условиям работы кромочных областей подшипников и, как следствие, к интенсивному их износу, что резко снижает надежность микротурбины.

Конструкция гибкого барабана предопределяет добавку к уже имеющимся значительным по величине напряжениям растяжения знакопеременной составляющей. Последнее понижает прочностные характеристики барабана, что снижает надежность микротурбины.

Задачей, на решение которой направлено предлагаемое решение, является повышение надежности микротурбины.

Технический результат, который достигается при решении поставленной задачи, выражается в следующем:

ротор значительно меньше подвержен возникновению синхронного и полускоростного вихря и потере устойчивости при нагрузке;

обеспечивается возможность отсутствия дополнительной консольной нагрузки в виде барабана для присоединения потребителей;

обеспечивается более интенсивный отвод газов в лопаточную часть, что повышает несущую способность газостатического подшипника;

обеспечивается уменьшение вредного воздействия появляющихся вторичных течений в межлопаточных каналах на устойчивую работу ротора.

Поставленная задача решается тем, что в микротурбине, содержащей расположенный в корпусе ротор, выполненный в виде диска, кольцевой выступ с боковыми поверхностями скольжения, образующими с соответствующими поверхностями скольжения кольцевой опорной проточки смазочные зазоры, выполненную в корпусе полость, связанную со смазочными зазорами каналами для подвода сжатого газа, кольцевую паразитную пазуху, выполненную в проточке и соединенную посредством расположенных в диске выхлопных отверстий с лопаточной частью турбины, введены следующие изменения: проточка выполнена на торцевой поверхности диска, с поперечным сечением в виде трапеции, ось проточки расположена параллельно оси двигателя, боковые поверхности трапеции являются поверхностями скольжения, а основание перпендикулярно геометрической оси ротора, причем каналы для подвода сжатого газа расположены в выступе, последний выполнен в корпусе, а паразитная пазуха в поперечном сечении ограничена одним из оснований трапеции и концом выступа.

Кроме того, микротурбина снабжена дополнительными проточками и дополнительными отверстиями, соединяющими между собой кольцевые паразитные пазухи, а проточки расположены, по крайней мере, на одной торцевой поверхности диска.

Поставленная задача решается также тем, что ротор выполнен полым, а в диске выполнены отверстия, соединяющие ближайшую к оси вращения кольцевую паразитную пазуху с внутренней полостью ротора.

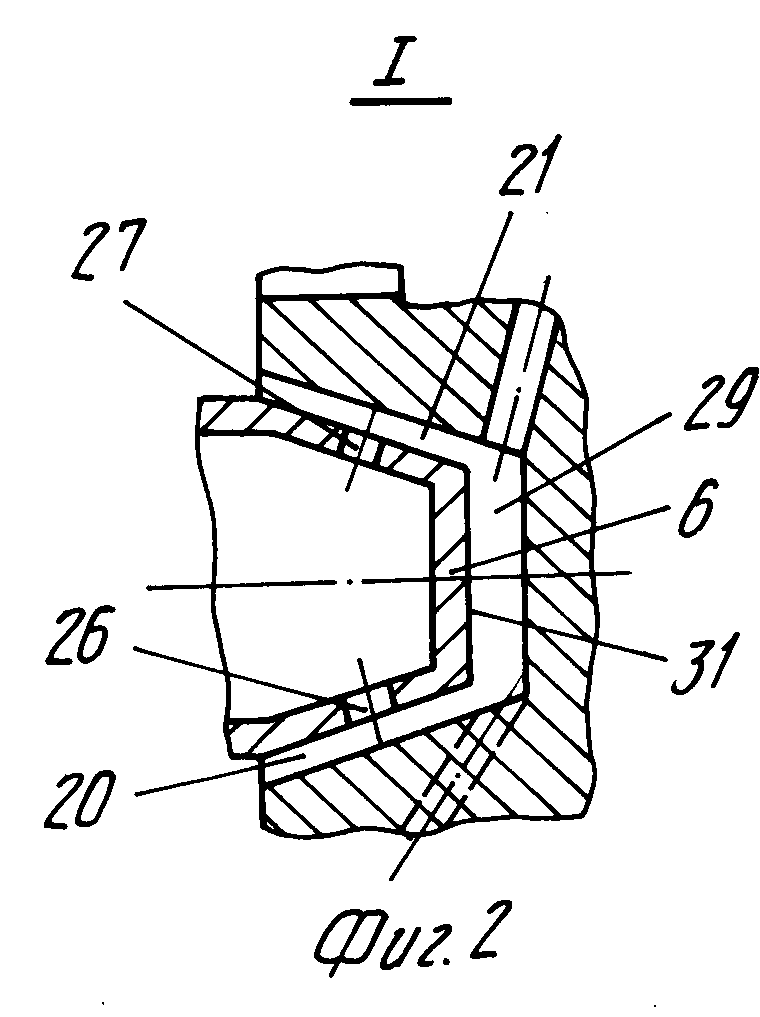

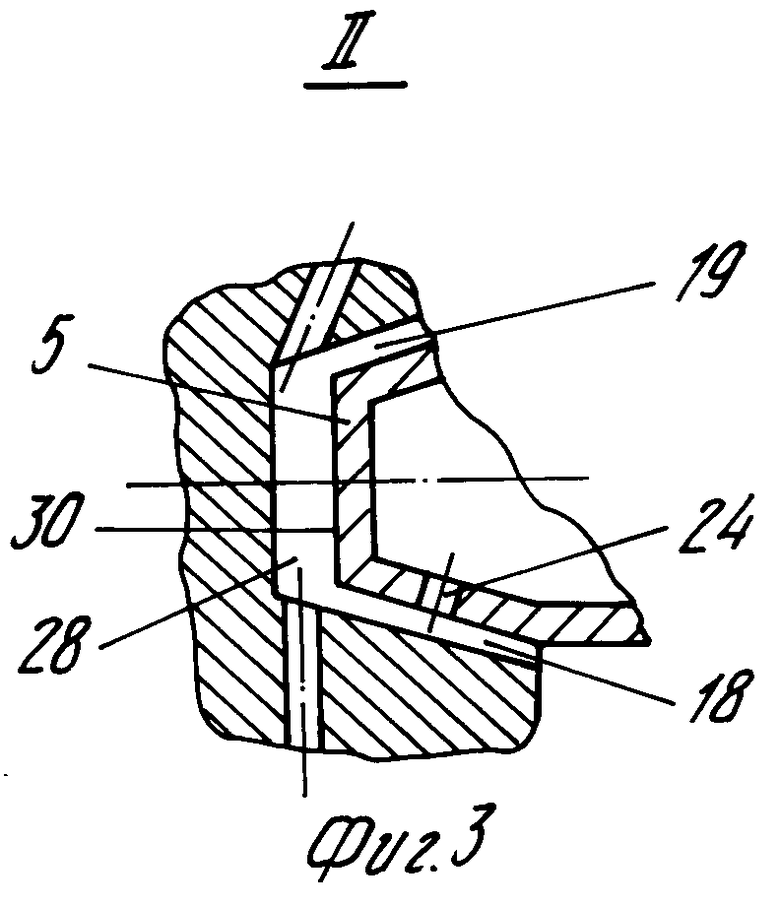

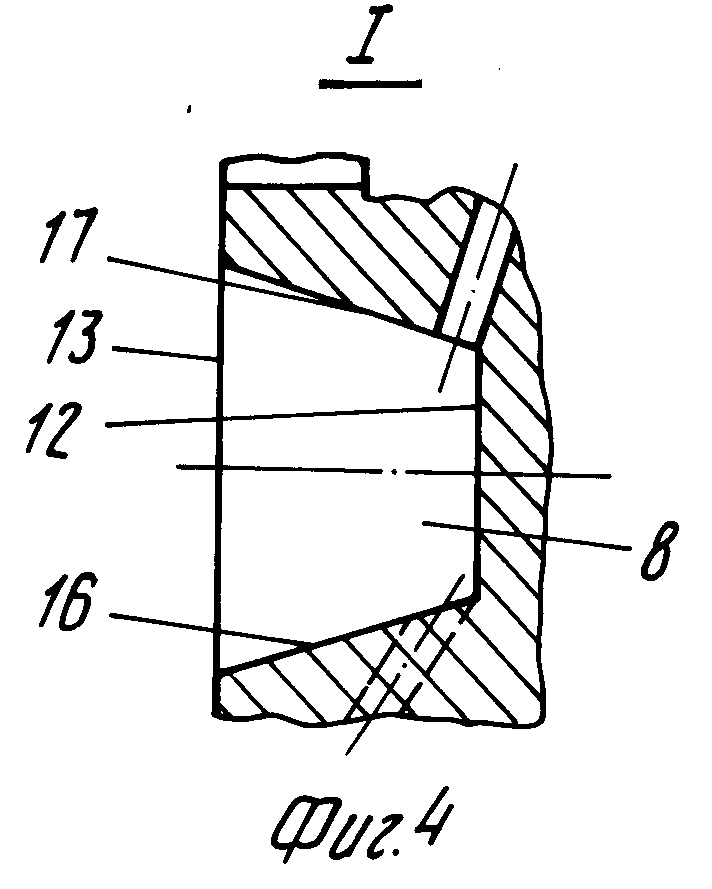

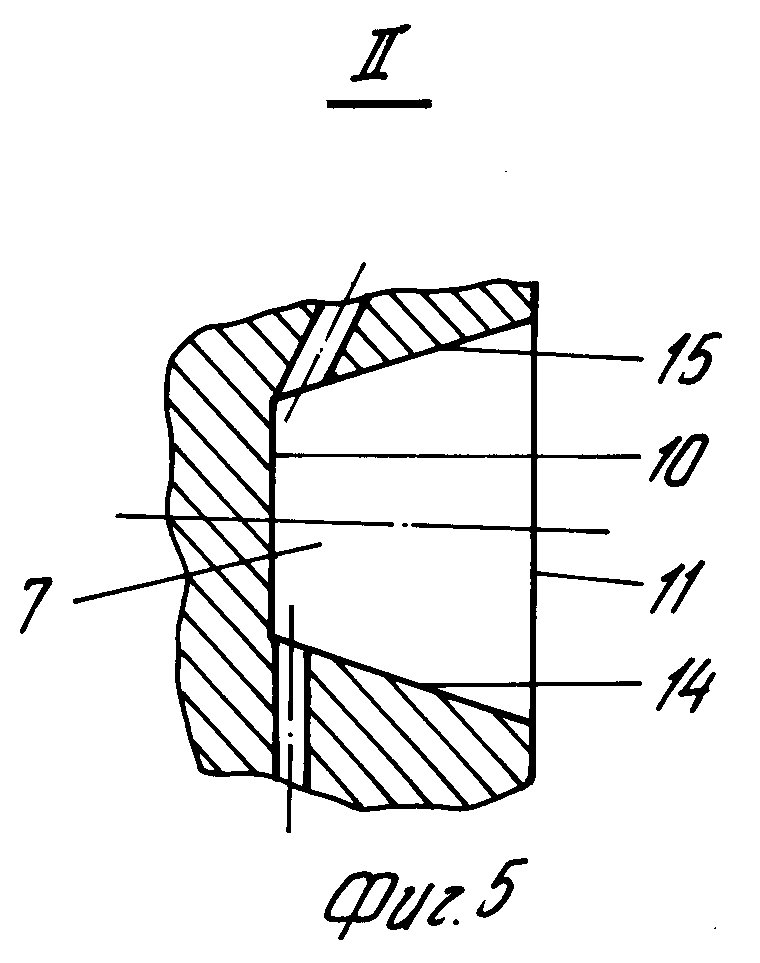

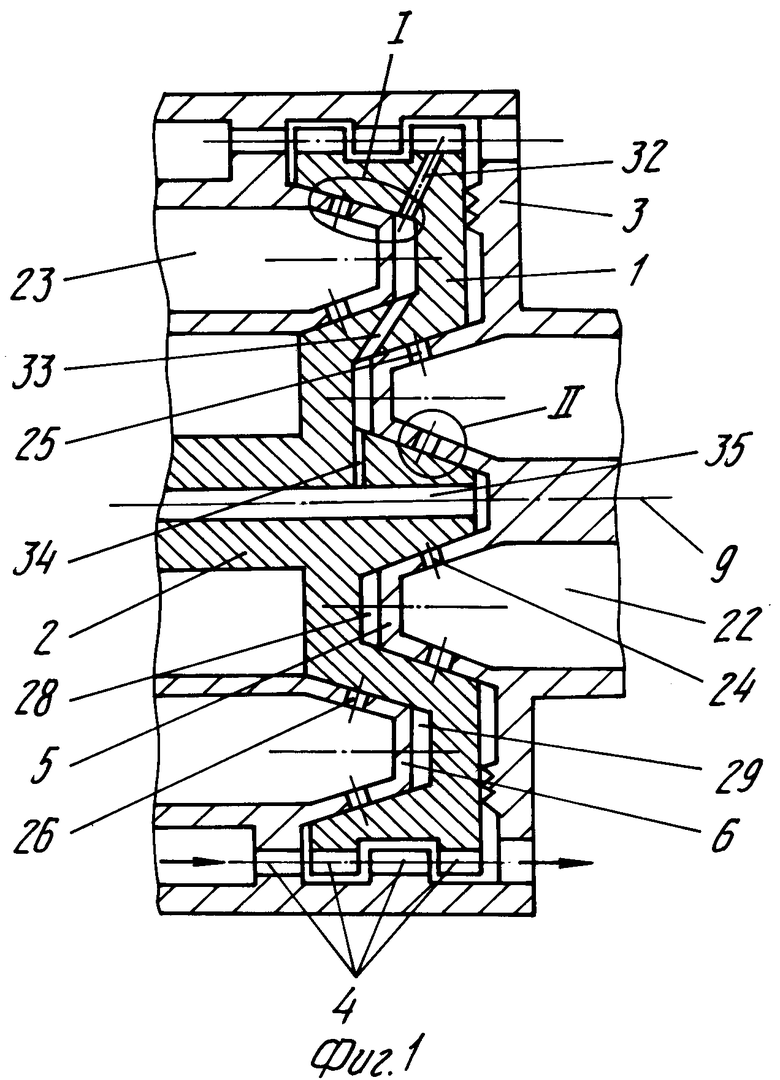

На фиг. 1 изображена предлагаемая микротурбина в разрезе; на фиг. 2 - узел I на фиг. 1; на фиг. 3 узел II на фиг. 1; на фиг. 4 и 5 узлы I и II, в которых отсутствуют кольцевые выступы корпуса.

Микротурбина содержит диск 1 ротора и центральную вращающуюся часть вал 2, корпус 3, лопаточную часть 4. В корпусе выполнены кольцевые выступы 5 и 6, которые помещены в соответствующие кольцевые опорные проточки 7 и 8, выполненные в диске ротора со стороны обоих торцевых поверхностей диска. Оси указанных проточек параллельны оси микротурбины. Каждая проточка имеет в поперечном сечении форму трапеции с основаниями 10 13 и боковыми сторонами 14 17. Основания перпендикулярны геометрической оси 9 ротора. Боковые стороны образуют поверхности скольжения, между которыми и сопряженными с ними поверхностями скольжения выступов 5 и 6 образованы кольцевые смазочные зазоры 18 21. Корпус 3 и вместе с ним кольцевые выступы 5 и 6 снабжены полостью, состоящей из двух частей 22 и 23 и находящейся под давлением сжатого газа. В кольцевых выступах выполнены каналы 24 27 для подвода сжатого газа из полости в смазочные зазоры. В кольцевых опорных проточках 7 и 8 диска ротора выполнены кольцевые паразитные пазухи 28 и 29, каждая из которых ограничена в поперечном сечении одним из оснований 10 и 12 трапеции и концом 30 и 31 соответствующего выступа. В диске 1 ротора выполнены выхлопные отверстия 32, соединяющие кольцевую паразитную пазуху 29 с лопаточной частью 4. В диске выполнены также дополнительные отверстия 33, соединяющие паразитную пазуху 28 с паразитной пазухой 29. Кроме того в диске выполнены дополнительные отверстия 34, соединяющие паразитную пазуху 28 с внутренней полостью 35 ротора.

Микротурбина работает следующим образом.

Активный поток рабочего тела, проходя лопаточную часть 4, приводит диск 1 ротора во вращение. Сжатый газ из обоих частей 22 и 23 полости, проходя через каналы 24 27, попадает в кольцевые смазочные зазоры 18 21, обеспечивая несущую способность кольцевых газостатических подшипников микротурбины, образованных поверхностями скольжения. Отработанный из смазочных зазоров газ попадает в кольцевые паразитные пазухи 28 и 29, откуда отводится через выхлопные отверстия 33 и 32 в лопаточную часть 4. При определенных режимах работы газостатического подшипника с паразитной пазухой 29 излишек отработанного газа отводится через отверстия 34 во внутреннюю полость 35 ротора. Диск 1 охватывает подшипники, что в значительной мере снижает возможность появления синхронного вихря. Соединение ротора с приводимыми им потребителями производится с помощью центральной вращающейся части вала 2, так как указанное выше расположение и форма выступов и проточек позволяют это выполнить. Это избавляет ротор от односторонней дополнительной консольной нагрузки и, следовательно, уменьшает возможность появления синхронного и полускоростного вихрей, что приводит к повышению устойчивости ротора. Во вращающихся паразитных пазухах 28 и 29, расположенных в соответствующих проточках 7 и 8, диска 1, возникают центробежные силы, действующие на выходящие из смазочных зазоров 18 21 газы дополнительно к центробежным силам, действующим на выходящие газы в выхлопных отверстиях 32 и 33. Это способствует более интенсивному отводу газов в лопаточную часть 4, что повышает несущую способность газостатических подшипников, образованных поверхностями скольжения выступов и проточек. Расположение паразитной пазухи 29 в диске 1 позволяет выполнить отверстия 32 таким образом, что последние соединяют паразитную пазуху 29 с межлопаточными каналами второй ступени скорости, которая, имея меньшую скорость активного потока и принимая меньшее участие в создании полезной работы, обеспечивает меньшее вредное влияние появляющихся вторичных течений на устойчивую работу ротора. Вторичные же течения в межлопаточных каналах лопаточной части 4 образуются главным образом вследствие того, что газы из выхлопных отверстий 32, встречаясь с активным потоком, тормозят его, повышают его энтропию и обеспечивают неравномерное поле скоростей. Указанное явление усиливает окружную неравномерность потока и, следовательно, газодинамическую неуравновешенность ротора, способствуя тем самым появлению синхронного вихря.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| Микротурбина | 1973 |

|

SU515880A1 |

| ТУРБОАГРЕГАТ УНИВЕРСАЛЬНЫЙ | 1999 |

|

RU2158398C1 |

| ТУРБОКОМПРЕССОР КОНЧАКОВА | 1994 |

|

RU2094633C1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| Комбинированный радиальный подшипник с широким диапазоном рабочих скоростей и нагрузок (варианты) | 2016 |

|

RU2649280C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1996 |

|

RU2115037C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2541616C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2530830C1 |

| МОЛЕКУЛЯРНЫЙ ВАКУУМНЫЙ НАСОС | 1998 |

|

RU2168070C2 |

Использование: в турбинах малой мощности. Сущность изобретения: на диске ротора выполнена по меньшей мере одна кольцевая опорная проточка, концентричная относительно оси ротора и имеющая в поперечном сечении форму трапеции, боковые стороны которой образуют поверхности скольжения, а основания перпендикулярны геометрической оси ротора. В проточке помещены соответствующие им по форме выступы, выполненные на корпусе. Выступ и проточка взаимодействуют посредством поверхностей скольжения со смазочными зазорами. 2 з. п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Котляр И.В | |||

| и др | |||

| Высокоскоростные турбошлифовальные машинки | |||

| - Машиностроение, N 2, 1978, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 515880, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-10-27—Публикация

1994-05-13—Подача