Изобретение относится к машиностроению и может быть использовано при эксплуатации судовых двигателей с газотурбинным наддувом в качестве опоры вращающегося вала газотурбонагнетателя.

Известен опорный узел газотурбонагнетателя (ГТН) серии VTR, состоящий из вала ротора, опорного однорядного подшипника качения, масляного картера, крышки масляного картера, разбрызгивающего масляного диска лабиринтной втулки /Межерицкий А.Д. Турбокомпрессоры систем наддува судовых дизелей. - Л.: Судостроение, 1986, с. 14-15/.

У подобных опорных узлов имеется ряд недостатков:

- закупорка масляных каналов приводит к преждевременному выходу подшипника качения из строя;

- неправильная сборка демпфирующих колец способствует смещению ротора газотурбонагнетателя;

- разрушение подшипника ведет к просаживанию вала ротора и разрушению лабиринтных уплотнений /Иванец В.Ф. Особенности эксплуатации и ремонта ГТН типа VTR-200. - Рыбное хозяйство, 1981, 3, с. 44-45/;

- высокий уровень шума при эксплуатации.

Наиболее близким устройством того же назначения к заявляемому изобретению по совокупности признаков является подшипниковое устройство, используемое для поддержания вала агрегата (ротора турбокомпрессора дизеля) и состоящее из стального стакана и опорного узла. Опорный узел состоит из полого корпуса со штуцером для подачи масла, через который масло подается на радиальный подшипник скольжения, выполненный в виде втулки. Радиальный подшипник скольжения запрессован в полый корпус и воспринимает радиальные нагрузки при работе агрегата (турбокомпрессора). Смазывание радиального подшипника скольжения может быть автономным от масляного насоса или обеспечиваться масляной системой дизеля /Кита В. Ф. Устройство и ремонт турбокомпрессоров судовых ДВС. Изд-во "Транспорт", 1972, с. 119/.

Анализ рассмотренной конструкции опорного узла подшипникового устройства позволяет выявить ряд существенных недостатков:

- конструкция радиального подшипника скольжения, выполненного в виде втулки со значительными осевыми размерами, определяет наличие значительного кромочного давления, что значительно повышает вероятность схватывания сопряженных поверхностей;

- при наличии всего одного масляного клина цапфа вала занимает положение, близкое к концентричному, при котором жесткость масляного клина мала и возникает опасность вибраций;

- масло, поступающее на смазку подшипника, содержит растворенный воздух, а в случае использования масляной системы дизеля и выхлопные газы, что приводит к изменению вязкости масла и нарушению сплошности смазочного слоя. Вследствие энергичного перемешивания масла в процессе работы с диспергированными газами увеличивается пенообразование, особенно на выходе из радиального подшипника скольжения из-за резкого падения давления. Вспенивание и нарушение сплошности смазочного слоя понижает несущую способность радиального подшипника скольжения /Фукс И.Г., Фомина О.Н., Чесноков А.А., Бабыштова К. М. Деаэрационные свойства гидравлических масел. - Химия и технология теплив и масел, 1987, 1, с. 42-45/.

Одним словом, конструкция опорного узла данного подшипникового устройства имеет возможность модернизации с целью повышения его надежности.

При создании изобретения ставилась задача повышения несущей способности опорного узла подшипникового устройства и устранения вспенивания масла на выходе его из опорного узла.

Поставленная задача решается тем, что в известный опорный узел подшипникового устройства, служащий для поддержания вала агрегата и содержащий полый корпус со штуцером для подачи масла и радиальный подшипник скольжения, зафиксированный внутри полого корпуса, предложено внести нижеописанные усовершенствования. Особенностью заявляемого опорного узла подшипникового устройства является то, что он имеет радиальный подшипник скольжения, выполненный в виде сегментных самоустанавливающихся вкладышей-подушек, помещенных в корпус радиального подшипника скольжения (далее корпус подшипника), зафиксированный внутри полого корпуса. Корпус подшипника имеет систему отверстий и проточек для подачи масла в клиновой зазор между сегментными самоустанавливающимися вкладышами-подушками и вращающимся валом агрегата. Кроме того, радиальный подшипник скольжения снабжен кольцом-сепаратором, зафиксированным на корпусе подшипника и имеющим разделительные выступы, а также снабжен двумя кольцами-уплотнениями с его обоих торцов, закрепленными герметично на полом корпусе и имеющими на внутренней торцовой поверхности у меньшего диаметра по всему периметру выступ конкретной длины и конкретного внутреннего диаметра.

Включение в опорный узел подшипникового устройства радиального подшипника скольжения, выполненного в виде сегментных самоустанавливающихся вкладышей-подушек, позволяет, за счет большего числа созданных гидродинамических клиньев, равномерно расположенных по окружности между валом и сегментными самоустанавливающимися вкладышами-подушками, получить следующие преимущества: а) обеспечить безвибрационную работу и увеличить диапазон частоты вращения вала; б) обеспечить отсутствие кромочных давлений, что значительно снижает вероятность схватывания опорных поверхностей; в) при приработке и износе опорной поверхности сегментных самоустанавливающихся вкладышей-подушек сохранять клиновую форму зазора.

Снабжение радиального подшипника скольжения кольцом-сепаратором с разделительными выступами обеспечивает разделение и направление сегментных самоустанавливающихся вкладышей-подушек во время работы.

Установка с обоих торцов радиального подшипника скольжения колец-уплотнений, закрепленных герметично (например, при помощи упругих уплотнительных колец) на полом корпусе и имеющих на внутренней торцовой поверхности у меньшего диаметра по всему периметру выступ конкретной длины и конкретного внутреннего диаметра, значение которых можно рассчитать для конкретного опорного узла по известным методикам (например, Ден Г.Н., Шишкин Ю.П., Якименко А. И. Определение критической длины уплотнительного плавающего кольца при смазке подшипника маслом, содержащий растворенный хладагент. - В кн. Повышение эффективности холодильных машин. Межвуз. сб. науч. трудов. - Л. : ЛТИ им. Ленсовета, 1981, с. 57-61), позволяет предотвратить резкое падение давления масла в смазочном слое. Таким образом, реализация данных отличительных признаков позволяет организовать характер движения смазки в радиальном подшипнике скольжения таким образом, что исключает или значительно уменьшает нарушение сплошности смазочного слоя и вспенивание масла на выходе его из опорного узла, что приведет к повышению несущей способности подшипника.

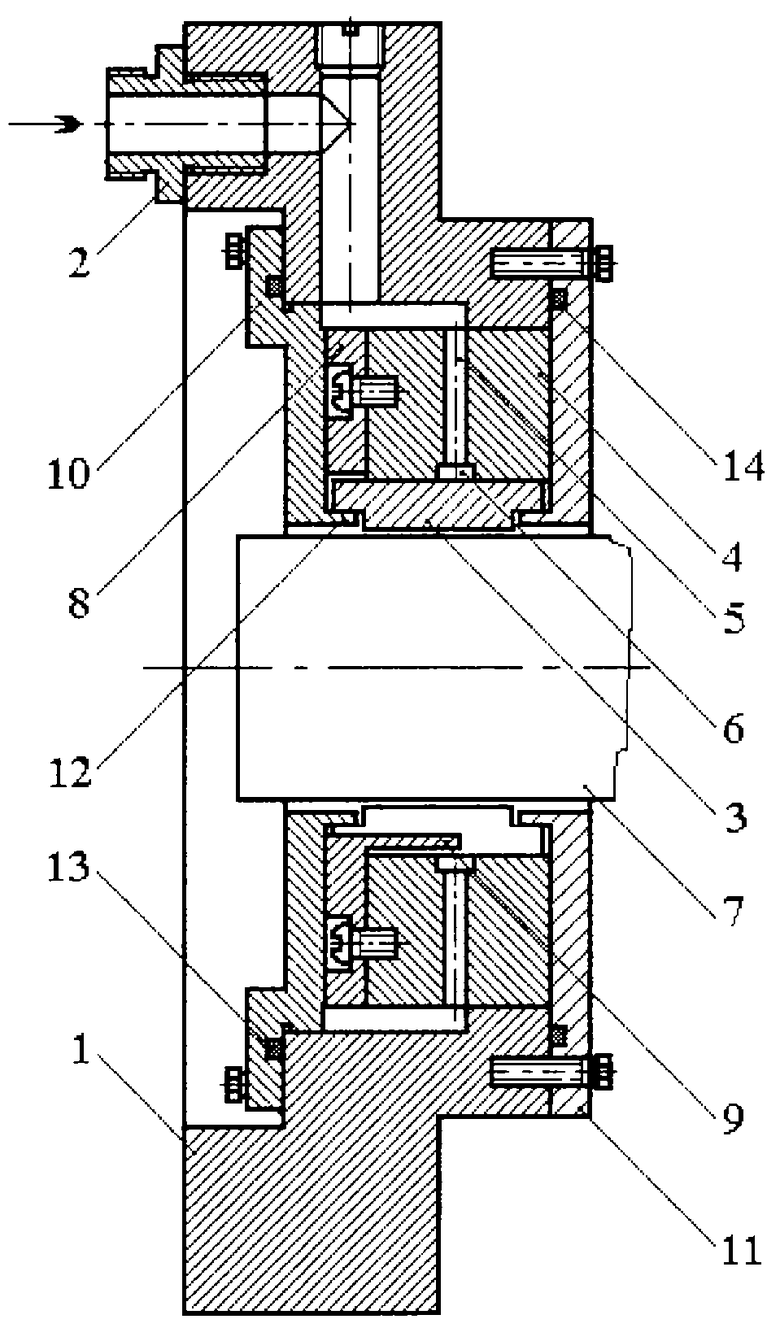

Сущность изобретения поясняется чертежом, где показан общий вид опорного узла подшипникового устройства.

Опорный узел подшипникового устройства используется для поддержания вала агрегата и состоит из полого корпуса 1 со штуцером 2 для подачи масла. Внутрь полого корпуса 1 запрессован радиальный подшипник скольжения с сегментными самоустанавливающимися вкладышами-подушками 3, помещенными в корпус подшипника 4. Корпус подшипника 4 имеет радиальные сквозные отверстия 5 и на внутренней радиальной образующей поверхности кольцевую проточку 6, через которые масло поступает в клиновой зазор между сегментными самоустанавливающимися вкладышами-подушками 3 и вращающимся валом 7 агрегата. Кольцо-сепаратор 8 с разделительными выступами 9 неподвижно закреплено на корпусе подшипника 4. С обоих торцов радиальный подшипник скольжения имеет кольца-уплотнения 10 и 11, которые зафиксированы неподвижно на полом корпусе 1 и имеют на внутренней торцовой поверхности у меньшего диаметра по всему периметру выступ 12 конкретной длины и конкретного внутреннего диаметра. Кольца-уплотнения 10 и 11 в неподвижном соединении с полым корпусом 1 имеют упругие уплотнительные кольца 13 и 14.

Работает опорный узел подшипникового устройства следующим образом.

При пуске агрегата смазочное масло через штуцер 2, отверстия (на чертеже не обозначены) в полом корпусе 1, систему радиальных сквозных отверстий 5 и кольцевую проточку 6 на внутренней радиальной образующей поверхности корпуса подшипника 4 подается в сопряжение "сегментные самоустанавливающиеся вкладыши-подушки 3 - вал 7 агрегата", где создаются гидродинамические масляные клинья, количество которых соответствует количеству сегментных самоустанавливающихся вкладышей-подушек 3. Для разделения и направления сегментных самоустанавливающиеся вкладышей-подушек 3 во время работы служат разделительные выступы 9 кольца-сепаратора 8. За счет большого числа масляных клиньев, равномерно расположенных по окружности, обеспечивается хорошее центрирование вала 7 агрегата и безвибрационная его работа. Далее смазочное масло через зазор в сопряжении "выступ 12 колец-уплотнений 10 и 11 - вращающийся вал 7 агрегата" выходит из опорного узла и поступает в систему смазывания агрегата, а затем опять на смазывание узлов агрегата. Наличие упругих уплотнительных колец 13 и 14 в неподвижном соединении колец-уплотнений 10 и 11 с полым корпусом 1 и определенная путем расчета величина вышеуказанного зазора, который определяется внутренним диаметром выступа 12 колец-уплотнений 10 и 11, и его осевая длина не дает резко падать давлению в смазочном слое и не приводит к вспениванию масла на выходе из опорного узла.

Предлагаемый опорный узел подшипникового устройства по сравнению с ранее известными позволяет повысить несущую способность радиального подшипника скольжения, обеспечить безвибрационную работу и увеличить диапазон частоты вращения вала агрегата, обеспечить отсутствие кромочных давлений, что значительно снижает вероятность схватывания опорных поверхностей, при приработке и износе опорной поверхности сегментных самоустанавливающихся вкладышей-подушек сохранять клиновую форму зазора, а также исключить образования вспенивания масла на выходе из опорного узла, что, в конечном счете, повысит работоспособность оборудования системы смазывания агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВОЕ УСТРОЙСТВО | 1998 |

|

RU2132980C1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| ТУРБОАГРЕГАТ УНИВЕРСАЛЬНЫЙ | 1999 |

|

RU2158398C1 |

| ТУРБОАГРЕГАТ КОМПРЕССОРНО-НАСОСНЫЙ | 1997 |

|

RU2133929C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ, РАБОТАЮЩИЙ НА МАЛОВЯЗКОЙ ЖИДКОСТИ | 1999 |

|

RU2186266C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1996 |

|

RU2115037C1 |

| СПОСОБ СМАЗКИ ТУРБОАГРЕГАТА | 2000 |

|

RU2173781C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 1998 |

|

RU2141590C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ БЕЗМАСЛЕННОГО ТИПА С АВТОНОМНОЙ СИСТЕМОЙ СМАЗКИ | 2003 |

|

RU2241148C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

Изобретение относится к машиностроению и может быть использовано при эксплуатации судовых двигателей с газотурбинным наддувом. Опорный узел подшипникового устройства содержит полый корпус со штуцером для подачи масла и радиальный подшипник скольжения, зафиксированный внутри полого корпуса. Радиальный подшипник скольжения выполнен в виде сегментных самоустанавливающихся вкладышей-подушек, помещенных в корпус подшипника, и имеет систему отверстий и проточек для подачи масла к сегментным самоустанавливающимся вкладышам-подушкам. При этом подшипник снабжен кольцом-сепаратором, зафиксированным на корпусе подшипника, и двумя кольцами-уплотнениями с его обоих торцов. Кольца-уплотнения закреплены герметично на полом корпусе и имеют на внутренней торцовой поверхности у меньшего диаметра по всему периметру выступ. Технический результат - повышение несущей способности радиального подшипника скольжения, обеспечение безвибрационной работы, увеличение диапазона частоты вращения вала. 1 ил.

Опорный узел подшипникового устройства, содержащий полый корпус со штуцером для подачи масла и радиальный подшипник скольжения, зафиксированный внутри полого корпуса, отличающийся тем, что радиальный подшипник скольжения выполнен в виде сегментных самоустанавливающихся вкладышей-подушек, помещенных в корпус подшипника, имеющий систему отверстий и проточек для подачи масла к сегментным самоустанавливающимся вкладышам-подушкам, и снабжен кольцом-сепаратором, зафиксированным на корпусе подшипника и имеющим разделительные выступы, а также снабжен двумя кольцами-уплотнениями с его обеих торцов, закрепленными герметично на полом корпусе и имеющими на внутренней торцовой поверхности у меньшего диаметра по всему периметру выступ.

| Опорный подшипниковый узел | 1990 |

|

SU1807268A1 |

| US 5795077, 18.08.1998 | |||

| US 4025130, 24.05.1977 | |||

| Гидростатодинамическая опора | 1987 |

|

SU1530856A1 |

Авторы

Даты

2003-02-27—Публикация

2000-12-14—Подача