Изобретение относится к технике термообработки, в частности нагрева и охлаждения сыпучих, пастообразных, а также жидких материалов и может быть использовано при обогащении полезных ископаемых в гидрометаллургической, химической, пищевой и других отраслях промышленности.

Известна установка для термообработки материала, содержащая вертикальный корпус и установленный в нем с коническим кольцевым зазором нагреватель, имеющий форму усеченного конуса. На внешней поверхности нагревателя выполнены винтовые канавки, а в центре его расположен вибратор [1]

Недостатком известного устройства является относительно небольшая площадь теплообменной поверхности, ограниченная внутренней поверхностью конусообразной рабочей камеры и поверхностью нагревателя, что приводит к прогреву лишь тонкого пристеночного слоя, увеличивает время термообработки, соответственно увеличивается удельный расход энергии и, как следствие, удельная производительность остается низкой. Кроме того, возможна закупорка винтовых канавок и кольцевого зазора обрабатываемым материалом вследствие наличия только круговых колебаний нагревателя от эксцентрикового вибратора и небольшой величины (10-20 мм) нижнего разгрузочного зазора.

Наиболее близкой по технической сущности к предлагаемому устройству является установка для термообработки материала, содержащая теплоизолированный корпус с загрузочным и разгрузочным устройствами. Внутри корпуса установки находятся вибролотки, расположенные ступенчато по высоте корпуса. Вибролотки связаны с вибровозбудителями, например электромагнитными вибраторами, и установлены на упругие элементы. Вибролотки выполнены из труб, установлены на горизонтальных осях вращения и снабжены противовесами, соединенными с термически расширяющимся стержнем. Отработанный газ и влага выводятся из устройства вытяжным вентилятором в верхней его части [2]

Однако известная установка для термообработки при большой загрузке материалов имеет небольшую площадь теплообменной поверхности, ограниченную шириной и длиной вибролотков. Термообработка материала в момент пересыпки с лотка на лоток ограничена временем падения материала, которое также незначительно, вследствие чего увеличивается общее время термообработки и уменьшается удельная производительность аппарата. Свободное прохождение энергоносителя по сечению установки не способствует быстрой и полной термообработке, что приводит к большим его потерям с отходящими газами и увеличению удельного расхода энергии на термообработку.

Задачей предлагаемого технического решения является создание установки для термообработки материалов с высокой удельной производительностью и низким удельным расходом энергии путем интенсификации теплообмена и подбора наиболее оптимального режима работы с уменьшением трудоемкости в обслуживании и низкими затратами на изготовление.

Техническим результатом является значительное увеличение площади теплообменной поверхности при незначительных габаритных размерах установки, сокращение потерь энергии с отходящими газами и готовым продуктом. Кроме того, улучшается структура готового материала.

Этот технический результат достигается тем, что установка для термообработки материала, содержащая неподвижный корпус с подами, размещенными по высоте корпуса, загрузочные и разгрузочные устройства, упругие элементы и электромагнитные вибраторы, приспособления для подачи и отвода энергоносителя, снабжена каркасом, помещенным внутри корпуса, выполненным с камерами для подачи энергоносителя, и ванной для готового продукта, установленных на упругие элементы, а поды выполнены в виде колосников, на которых расположены металлические шары, при этом каркас, с закрепленными в нем подами, жестко связан с якорями электромагнитных вибраторов, а ванна с их статорами.

Указанный технический результат также достигается и тем, что в корпусе и каркасе выполнены окна совмещенные по высоте.

Указанный технический результат также достигается тем, что между корпусом и каркасом в верхней и нижней частях корпуса установлены термостойкие упругие уплотнения.

Такая конструкция установки для термообработки материала обеспечивает значительное увеличение площади теплообменной поверхности при незначительных габаритных размерах установки, сокращение потерь энергии с отходящими газами и готовым продуктом, и улучшается структура готового материала, что в конечном итоге позволяет провести термообработку материала с высокой удельной производительностью установки и низким удельным расходом энергии.

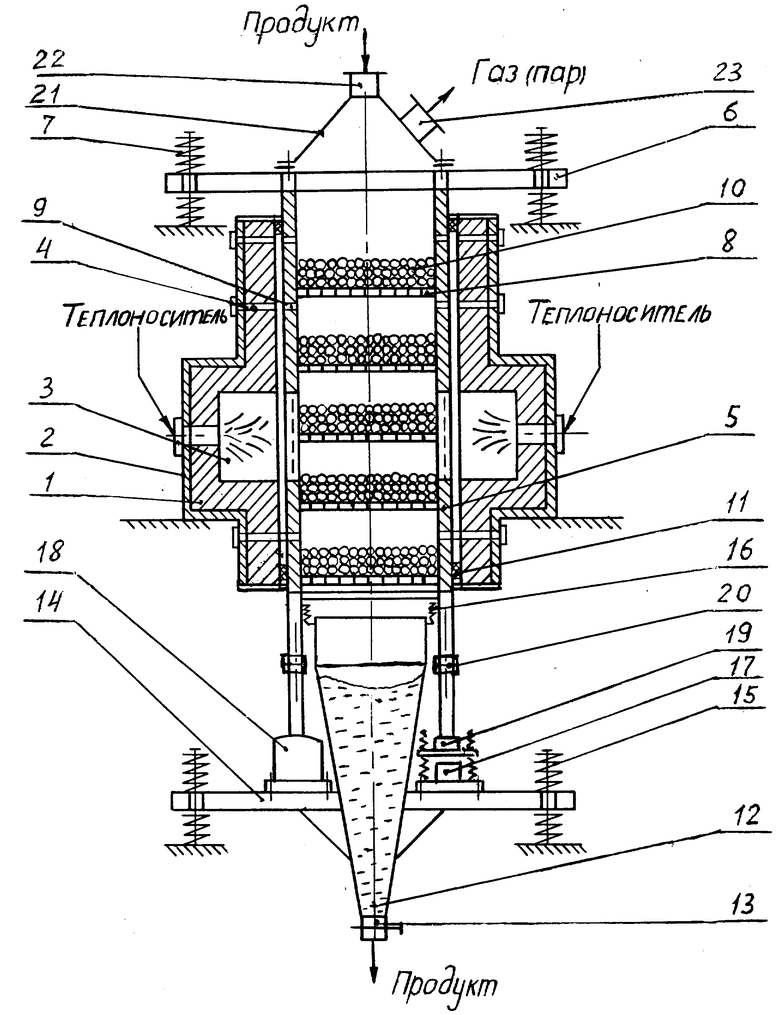

Установка, схематично представленная на чертеже, состоит из неподвижного теплоизолированного корпуса 1 закрытого металлическим кожухом 2 и установленного на опорной конструкции (на чертеже не показана). Корпус 1 имеет камеры 3 для подачи энергоносителя (теплоносителя) и технологические окна 4, закрытые крышками, предназначенные для обслуживания и ремонта установки. Внутри корпуса 1 размещен несущий вибрирующий каркас 5 жестко связанный с рамой 6, установленной на упругие элементы (пружины) 7.

Несущий вибрирующий каркас имеет колосниковые поды 8 и окна 9 совместимые с окнами 4 неподвижного корпуса 1. На колосниковые поды 8 свободно уложены в несколько рядов металлические шары 10. Между неподвижным корпусом 1 и вибрирующим каркасом 5 в верхней и нижней части установлены уплотнения 11, выполненные из упругих термостойких элементов.

В нижней части установки размещена вибрирующая ванна 12, снабженная разгрузочным устройством 13 для удаления из установки готового (сухого) продукта и жестко связанная с рамой 14, которая установлена на нижние упругие элементы (пружины) 15. Между ванной и каркасом расположено упругое термостойкое уплотнение 16 из гофрированной термостойкой резины.

На раме 14 закреплены статоры 17 электромагнитных вибраторов 18. В свою очередь якоря 19 электромагнитных вибраторов 18 закреплены через болтовое соединение 20 с нижней частью вибрирующего каркаса 5. Подобное конструктивное соединение статоров и якорей электромагнитных вибраторов в схеме установки создает двухмассовую систему, колеблющуюся в противофазе.

Для загрузки исходного продукта в верхней части конструкции установлен кожух 21, снабженный загрузочным патрубком 22, здесь же имеется патрубок 23 для отвода отработанного энергоносителя и газообразных продуктов.

Работа установки заключается в следующем. Обрабатываемый материал поступает через загрузочный патрубок 22, расположенный в верхней части установки на верхний колосниковый под 8 и располагается на металлических шарах 10. Под действием силы тяжести и вибрации несущего каркаса 5, при работе вибраторов 18, материал распределяется между металлическими шарами 10, проходит в зазорах между ними и через зазоры колосникового пода 8. Последовательно перемещаясь через поды 8, материал подвергается интенсивной термообработке энергоносителем (газ) и истирание шарами 10, и в готовом виде собирается в вибрирующей ванне 12. По мере накопления готовый (сухой) продукт через разгрузочное устройство 13 легко, за счет вибрации ванны, выводится наружу. При работе вибраторов 18 каркас 5 с шарами 10 и ванна 12 с готовым продуктом колеблются в противофазе, что позволяет использовать как активную составляющую вибрационного воздействия, так и реактивную. При этом уменьшается расход энергии на работу электромагнитных вибраторов 18 и значительно уменьшается вредное воздействие реактивной составляющей колебательного движения на опорную конструкцию установки.

Наличие вибрирующих металлических шаров способствует объемной обработке материалов, так как значительно увеличивается площадь теплообменной поверхности при небольших габаритных размерах самой установки. Непосредственный контакт энергоносителя с обрабатываемым материалом, а также через металлические шары, уменьшает время термообработки, способствует более полной отдаче энергии материалу и значительно сокращает потери энергии с отходящими газами. Наличие части готового продукта в ванне также способствует значительному сокращению потерь энергоносителя через разгрузочное устройство. Кроме того, вибрирующие металлические шары на подах позволяют улучшить структуру материала, так как материал, проходя последовательно сквозь поды с шарами, подвергается интенсивному истиранию, измельчаясь при продвижении вниз. Крупность готового продукта может регулироваться изменением диаметров шаров и их количеством на подах. Широкий диапазон регулирования параметров вибраций (амплитуда, частота) количеством шаров на подах и их диаметрами, позволяет подобрать наиболее оптимальный режим работы установки с высокой удельной производительностью и низкими затратами энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОСУШИЛКА | 1999 |

|

RU2156932C1 |

| РОТОРНО-ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2006 |

|

RU2301111C1 |

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2011 |

|

RU2470711C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ФРАГМЕНТОВ И УЗЛОВ ЛИСТОВЫХ И СТЕРЖНЕВЫХ КОНСТРУКЦИЙ НА УСТАЛОСТЬ | 1995 |

|

RU2115911C1 |

| МАГНИТОГИДРОСТАТИЧЕСКИЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2001 |

|

RU2190480C2 |

| СПОСОБ СУШКИ ВОЛОКНИСТЫХ, МЕЛКОЗЕРНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2325600C2 |

| СПОСОБ ОЧИСТКИ СУСПЕНЗИЙ И ВИБРАЦИОННЫЙ ФИЛЬТР-СГУСТИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2027471C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ГАЗА | 2001 |

|

RU2196279C1 |

| ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 2000 |

|

RU2182520C1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ СЕПАРАТОР | 2000 |

|

RU2189280C2 |

Использование: изобретение относится к технике термообработки, в частности нагрева сыпучих, а также жидких и пастообразных материалов. Сущность изобретения: в установке в неподвижном корпусе помещен вибрирующий каркас с закрепленными в нем колосниковыми подами, на которых расположены металлические шары. Ванна для готового продукта размещена внизу установки и установлена на упругих элементах. Вибрирующий каркас установлен на упругих элементах и жестко связан с якорями электромагнитных вибраторов, а ванна для готового продукта жестко соединена со статорами электромагнитных вибраторов. В корпусе и каркасе выполнены окна, совмещенные по высоте, а между корпусом, каркасом в верхней и нижней частях корпуса установлены термостойкие уплотнения. Такие же уплотнения установлены между ванной для готового продукта и каркасом. 2 з.п. ф-лы, 1 ил.

| Установка для термообработки материала | 1979 |

|

SU771428A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для термообработки материала | 1977 |

|

SU667780A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1997-10-27—Публикация

1995-07-11—Подача