1

Изобретение относится к технике термообработки, в частности нагрева и охлаждения сыпучих, а также жидких и пастообразных химических, фармацевтических, строительных и пище- 5 вых материалов.

Известен аппарат для термообработки материалов, содержащий вертикальную шахту с размещенными в ней вибрирующими нагревательными элементами Ю в виде пучка труб 1.

Нагрев труб осуществляется установкой внутри труб нагревательных элементов. Обрабатываемый материал плотным слоем под действием силы тя- 15 жести перемещается сверху вниз. В таких конструкциях прогреву подвергается лишь тонкий пристеночный слой, выравнивание температуры массы происходит при перемешивании в 20 результате воздействия сил вибрации и перемещения частиц при движении к разгрузочному окну. Таким образом, одновременно обрабатывается большая масса материала, что увеличивает мя обработки и приводит к снижению производительности аппарата, увеличению энергоемкости процесса.

Наиболее близкой по технической сущности к изобретению является 30

установка для контактной сушки сыпучих материалов, предназначенная дпя нагрева, сушки и охлаждения сыпучих материалов, состоящая из вертиксшьного корпуса, внутрикоторого в шахматном порядке установлены жестко с ним соединенные горизонтгшьные трубчатые нагреватели. Обогрев осуществляется горячими дымовыми газами. В трубы охладителя подают холодную воду,Корпус аппарата подвешивают на пружинах-амортизаторах и приводят в колебательное движение вибратором. Материал подают сверху и при помощи тарельчатого питателя выгружают снизу 12 .

Недостатком данного аппарата является большая его загрузка при малой площади теплообменной пове1)хности, вследствие чего увеличивается общее время термообработки материала и уменьшается производительность аппарата. Поэтому аппарат не может быть использован для обработки материалов, имеющих низкую термическую стойкость.

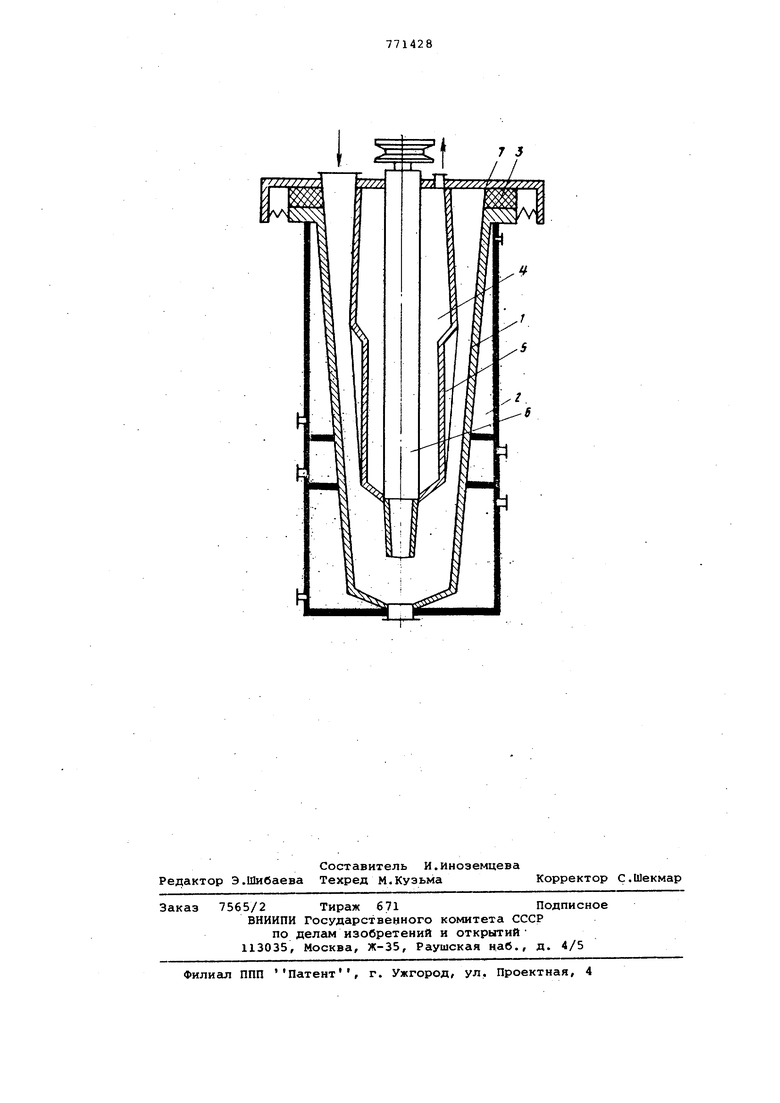

К недостаткам данной конструкции следует отнести также необходимость вместе с нагревателями вибрировать весь корпус аппарата, имеющий большое количество сварных швов, что приводит к возникновению дополнител ных усталостных напряжений в конструкции . Аппарат мало удобен в обслуживании вследствие затрудненног доступа к теплообменным поверхностям, невозможности их визуального осмотра и чистки. Большое количест во труб-нагревателей создает гидро динамическое сопротивление, что снижает производительность аппарат Данная конструкция не позволяет рег лировать параметры вибрации. Целью изобретения является инте сификация процесса теплообмена. Указанная цель достигается тем, что в установке для термообработки материала, оодержащей вертикальный корпус с нагревателем и вибратор, корпус и установленный в нем с кони ческим кольцевым зазором нагревател имеют форму усеченного конуса, на внешней поверхности нагревателя вып нены винтовые канавки, а в центре его расположен вибратор, причем меж опорным фланцем нагревателя и фланцем корпуса размещена прокладка для регулировки конического кольцевого зазора. На чертеже изображена установка длятермообработки материала. Установка состоит из корпуса 1, представляющего собой цельносварну конусообразную внутреннкяо рабочую камеру, имеющую наружную рубашку обогрева (охлаждения) 2. В рубашку подается теплоагент (пар, масло) или хладагент (вода). Внутри корпуса на амортизирующей прокладке 3 из вакуумной резины концентрично ему установлен нагреватель (охладитель) 4, представляющий собой кону сообразное тело с внутренней рубашкой обогрева (охлаждения), на внеш ней поверхности которого выполнены винтовые канавки 5 трапецеидгшьног сечения. Винтовые канавки увеличивают поверхность теплообмена, способствуют направленному движению материала, смещению нагретых и холодных слоев одно относительно дру гого. Рабочие поверхности корпуса и нагревателя (охладителя) установлены с определенным зазором и образуют коническую камеру, разделенную на секции, подогрева (охлаждения) и кондиционирования. В верхней части аппарата величина зазора -30-60, в нижней - 10-20 мм Регулирование зазора осуществляется изменением размера амортизирующей прокладки 3. В центральной Части нагревателя (охладителя) в цилиндре рубашки обогрева жестко установлен одновальный эксцентриковый механический вибратор 6, с регулируемыми параметрами. Нагреватель (охладитель) своим опорным фланцем 7 устанавливается на верхнюю часть корпуса и фиксируется относительно корпуса с помощью амортизирующих пружин. Установка работает следующим образом. . Обрабатываемый материал поступает в загрузочный люк в верхней части установки и под действием силы тяжести и вибрационных сил продвигается по кольцевому зазору, проходя последовательно сообщающиеся между собой камеры тепловой обработки и кондиционирования и попадает в сборник, расположенный в нижней части установки. Горизонтально направленные колебания, создаваемае вибратором, способствуют уплотнению слоя материала, снижению его пористости. Уменьшение содержания воздуха в межчастичном пространстве ведет к повышению интенсивности теплообмена поверхностей нагрева (охлаждения) с тонким слоем обрабатываемого материала. Двусторонняя тепловая обработка материала в тонком слое при горизонтально направленных колебаниях частиц приводит к интенсификации теплообмена, что способствует значительному повышению производительности установки. . Ширина диапазона изменения параметров вибрации позволяет подобрать наиболее оптимальные режимы при термообработке различных материалов: хрупких, вязких, подвергающихся истиранию и измельчению. Высокая производительность аппарата при малых температурах греющего агента дает возможность обрабатывать материалы малостойкие, подвергающиеся разложению при высоких температурах. Нагреватель (охладитель) легко извлекается из аппарата, что делает возможным- осмотр и чистку теплообменных поверхностей. Формула изобретения Установка для термообработки материала, содержащая вертикальный корпус с нагревателем и вибратор, о тличающаяся тем, что, с целью интенсификации процесса теплообмена, корпус и установленный в нем с коническим кольцевым зазором нагреватель имеют форму усеченного конуса, на внешней поверхности нагревателя выполнены винтовые канавки,а в центре его расположен вибратор,причем между опорным фланцем нагревателя и фланцем корпуса размещена прокладка для регулировки конического кольцевого зазора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР I 567922, кл. F 26 в 17/16, 1976. 2.Авторское свидетельство СССР 194648, кл. F 26 В 17/16, 1965 (ПРОТОТИП).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 1995 |

|

RU2094719C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЯЗКИХ ЖИДКОСТЕЙ | 1989 |

|

SU1805570A1 |

| Аппарат для концентрирования жидкихпищЕВыХ пРОдуКТОВ | 1978 |

|

SU845819A1 |

| УСТРОЙСТВО ДЛЯ ПАСТЕРИЗАЦИИ ЖИДКИХ ПРОДУКТОВ | 2013 |

|

RU2529896C2 |

| ОХЛАДИТЕЛЬ ПИТАТЕЛЬНОГО РАСТВОРА | 2024 |

|

RU2827279C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ОСУШКИ ГАЗОВОЙ СРЕДЫ | 2000 |

|

RU2182687C2 |

| СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ И ОХЛАЖДЕНИЯ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185234C2 |

| Установка для производства частиц композиционного гидрогелевого материала | 2019 |

|

RU2734607C1 |

| Фильтр-теплообменник | 1948 |

|

SU74621A1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

Авторы

Даты

1980-10-15—Публикация

1979-01-17—Подача