Изобретение относится к устройствам для разделения зернистых смесей на фракции по плотности и может быть использовано при обогащении руд, содержащих редкие и благородные металлы.

Известно устройство гидравлического концентратора (А.с. 2113906, кл. В 03 В 5/62, опубл. БИ 18, 1998 г.), включающее наклонную камеру разделения, патрубки для подачи питания и вывода концентрата и хвостов.

Недостатком устройства является то, что тонкие частицы большей плотности выносятся в фракции, содержащие легкие частицы, что приводит к снижению эффективности разделения.

Известно устройство для классификации зернистых материалов, выбранное в качестве прототипа (А.с. 1601867, кл. В. 03 В 5/62, опубл. БИ 16, 1999 г.), содержащее вертикальную камеру разделения, патрубки для подвода разделяющей среды и разгрузки легкой фракции, патрубок для подачи разделяемого материала.

Недостатком прототипа является накопление материала промежуточной плотности в зонах с повышенной скоростью потока воды, при этом частицы с меньшей плотностью попадают в фракции, содержащие тяжелые минералы.

Задачей предлагаемого технического решения является создание центробежно-гравитационного сепаратора, обеспечивающего разделение зернистых материалов по плотности.

Техническим результатом является повышение эффективности разделения материала за счет перечистки путем циркуляции его в зонах вихреобразования совместно с круговыми вибрациями.

Этот технический результат достигается тем, что в известном центробежно-гравитационном сепараторе, включающем вертикальную камеру разделения, и размещенные внутри нее по длине деформаторы потока, патрубки для подвода разделяющей среды и разгрузки легкой и тяжелой фракций, патрубок для подачи разделяемого материала, согласно изобретению вертикальная камера разделения выполнена в виде соосно установленных труб, в кольцевом зазоре между которыми расположена спираль в виде трубы прямоугольного сечения, образующая винтовой канал, при этом верхняя поверхность спирали прямоугольного сечения перфорирована, а деформаторы потока выполнены ступенчатыми, угол подъема винтовой линии спирали составляет 45-60o. Камера разделения снабжена вибраторами, которые позволяют создать круговые вибрации в горизонтальной плоскости.

Наличие винтового канала позволяет сократить попадание тяжелых тонких частиц в верхний продукт за счет создания центробежных сил.

Выполнение нижней поверхности винтового канала перфорированной позволяет, при подаче воды в полость спирали, создать взвешенное состояние движущегося по дну винтового канала слоя материала, способствующие повышению эффективности разделения.

Ступенчатые деформаторы потока способствуют созданию зон вихреобразования различной интенсивности, повышающих степень разделения.

Применение круговых вибраций способствует равномерной подаче исходного продукта в винтовой канал, а также приданию частицам дополнительных ускорений.

Оптимальный угол подъема винтовой линии спирали составляет 45-60o.

При меньшем угле (менее 45o) накапливается слой материала тяжелой фракции на дне винтового канала.

При большем угле (более 60o) увеличивается скорость движения осевшего на дно материала, что приводит к снижению степени разделения.

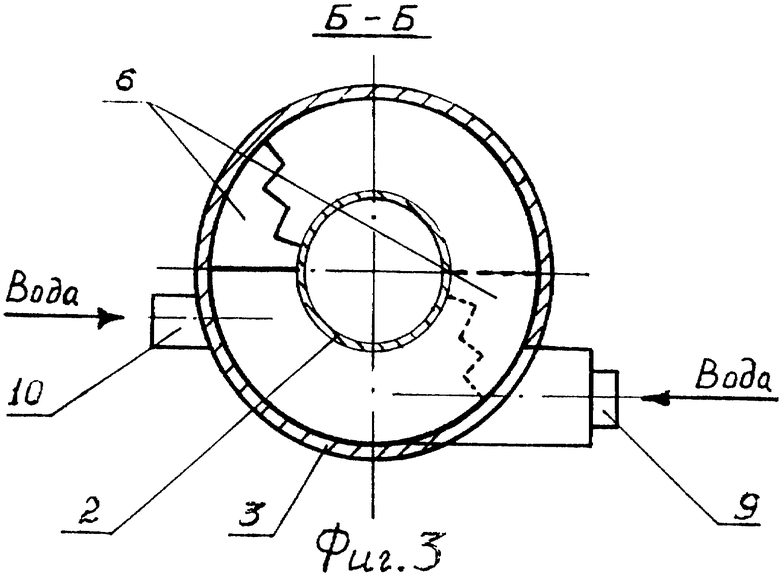

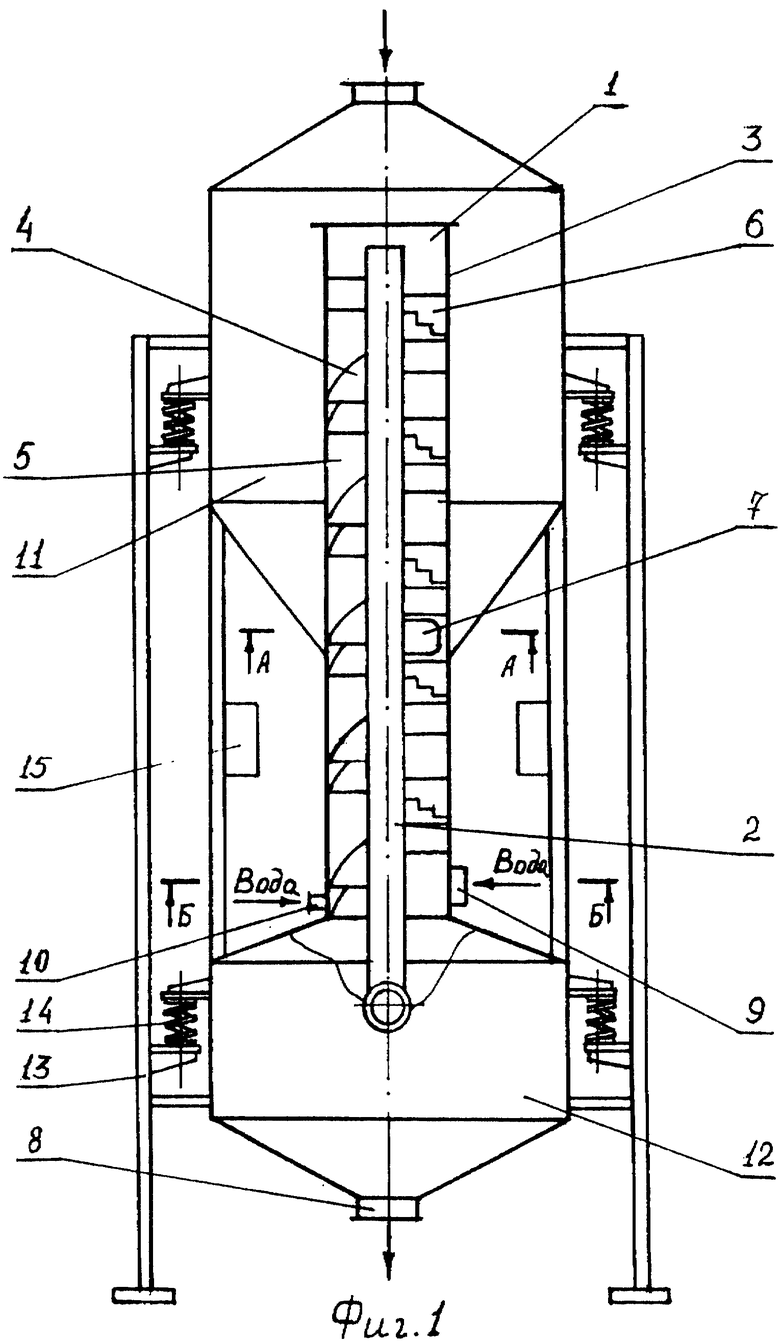

Сущность изобретения поясняется чертежом, где на фиг.1 представлен продольный разрез центробежно-гравитационного сепаратора; на фиг.2 - поперечный разрез по А-А; на фиг.3 - поперечный разрез по Б-Б.

Центробежно-гравитационный сепаратор состоит из вертикальной камеры разделения 1, выполненной в виде соосно установленных труб 2, 3, в кольцевом зазоре между которыми расположена спираль 4, выполненная в виде трубы прямоугольного сечения, образующая винтовой канал 5 (см. фиг.1). Верхняя поверхность спирали прямоугольного сечения перфорирована. По всей длине винтового канала 5 установлены ступенчатые деформаторы 6.

В средней части камеры разделения 1 имеются отверстия овальной формы 7, расположенные под углом 120o друг к другу (см. фиг.2). В нижней части камеры разделения 1 установлен патрубок 8 для разгрузки тяжелой фракции. Для подвода разделяющей среды к камере разделения 1 тангенциально установлен патрубок 9 (см. фиг.3). Удаление легкой фракции производится через трубу 2.

Патрубок 10 служит для подачи воды с избыточным давлением в полость спирали.

Верхняя часть камеры разделения 1 снабжена бункером 11, а в нижней части камеры разделения 1 установлен бункер 12 для тяжелой фракции.

Камера разделения 1 совместно с бункерами 11, 12 установлена на станине 13 посредством пружин 14. На камере разделения 1 установлены вибраторы 15.

Центробежно-гравитационный сепаратор работает следующим образом.

Исходный материал, содержащий частицы различной плотности, подают в бункер 11, через отверстия 7 материал поступает в винтовой канал 5, где сталкивается с восходящим потоком воды, поступающей через патрубок 9, и движется по спирали 4.

Менее плотные частицы выносятся потоком вверх, а более плотные частицы опускаются вниз навстречу потоку, попадают в нижнюю часть канала 5. При этом более эффективному разделению частиц способствует создание зон вихреобразования, находящихся в местах установки деформаторов потока 6.

Более плотные частицы за счет центробежной силы, возникающей при движении материала по винтовому каналу 5, накапливаются у стенки канала. Менее плотные частицы располагаются ближе к центральной части винтового канала 5. Опускаясь на дно винтового канала 5, частицы тяжелой фракции попадают в придонную зону взвешенного состояния, которая создается в результате подвода во внутреннюю полость спирали 4 воды под давлением.

Тяжелую фракцию в виде более плотных частиц разгружают через патрубок 8. Легкая фракция уносится потоком в верхнюю часть винтового канала 5.

Частицы, находящиеся в верхней части винтового канала 5, попадают последовательно в зоны вихреобразования, создаваемые деформаторами потока 6, также делятся на менее плотные и более плотные частицы, образуя легкую и тяжелую фракции.

Легкая фракция попадает в трубу 2 для ее разгрузки, а тяжелая опускается по дну в нижнюю часть винтового канала 5, попадая в зоны разделения в местах установки деформаторов потока 6.

Круговые вибрации в горизонтальной плоскости, создаваемые вибраторами 15, позволяют организовать равномерную подачу материала из бункера 11 в винтовой канал 5, а также за счет сложения ускорений, создаваемых вибрациями и центробежной силой, действующей на частицу в винтовом потоке, препятствовать потере тонких тяжелых частиц.

Использование предлагаемого устройства по сравнению с прототипом позволит снизить при совместном применении вибраций и центробежных сил потерю тяжелых тонких частиц с легкой фракцией, что улучшит эффективность разделения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТОР | 1999 |

|

RU2164816C1 |

| ГИДРАВЛИЧЕСКИЙ КОНЦЕНТРАТОР | 1996 |

|

RU2113906C1 |

| ГИДРАВЛИЧЕСКИЙ КОНЦЕНТРАТОР | 1995 |

|

RU2080935C1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ СЕПАРАТОР | 2000 |

|

RU2189280C2 |

| МАГНИТОГИДРОСТАТИЧЕСКИЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2001 |

|

RU2190480C2 |

| МАГНИТОГИДРОСТАТИЧЕСКИЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2000 |

|

RU2170621C1 |

| Воздушный классификатор | 2023 |

|

RU2802001C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2008 |

|

RU2361676C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2013 |

|

RU2542006C1 |

| МАГНИТОГИДРОСТАТИЧЕСКИЙ СЕПАРАТОР | 2000 |

|

RU2176560C1 |

Изобретение относится к устройствам для разделения зернистых смесей на фракции по плотности и может быть использовано при обогащении руд, содержащих редкие и благородные металлы. Сепаратор включает вертикальную камеру разделения в виде соосно установленных труб, в кольцевом зазоре между которыми расположена спираль в виде трубы прямоугольного сечения, образующая винтовой канал, при этом верхняя поверхность спирали прямоугольного сечения перфорирована, деформаторы потока в виде ступеней по всей длине камеры разделения. Заявленное изобретение позволяет повысить эффективность разделения материала. 2 з.п. ф-лы, 3 ил.

| SU 1601867 А1, 10.06.1999 | |||

| Грохот для обезвоживания зернистого материала | 1974 |

|

SU659185A1 |

| Винтовой гидроклассификатор | 1986 |

|

SU1458003A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕЧИСТКИ МИНЕРАЛОВ | 1996 |

|

RU2123883C1 |

| ГИДРАВЛИЧЕСКИЙ КОНЦЕНТРАТОР | 1996 |

|

RU2113906C1 |

| ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 1996 |

|

RU2110328C1 |

| DE 3318739 С1, 11.10.1984 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2002-05-20—Публикация

2000-10-11—Подача