Изобретение относится к физике твердого тела и может быть использовано для определения достоверных значений ТКЛД металлов, сплавов и других материалов при нормальных условиях.

Известен способ определения ТКЛД [1] включающий непосредственное измерение среднего значения ТКЛД, т.е. прямое измерение, а также относительное измерение, основанное на сравнении среднего значения ТКЛД контролируемого материала со средним значением ТКЛД эталона. При этом используется реальный деформированный материал, содержащий примеси и дефекты структуры, что вызывает значительное рассеивание ТКЛД.

Изменение состава, примеси и дефекты структуры связаны со смещением атомов в кристаллической решетке. Суммарный эффект смещений приводит к изменению объема и размеров твердого тела. Это изменение содержит как упругую обратимую, так и пластическую необратимую деформацию, что обусловливает большие погрешности при определении ТКЛД, которые изменяются во времени.

Известен также способ ТКЛД [2] принятый в качестве прототипа. Он основан на использовании зависимости энергии взаимодействия между атомами от расстояния между ними и предположении о наличии количественной связи между ТКЛД и модулем упругости. Основным недостатком его является большое рассеивание ТКЛД, обусловленное неоднородностью измененного поверхностного слоя образца из контролируемого материала и наличием внутренних напряжений /ВН/.

Цель изобретения повышение точности и уменьшение трудоемкости определения ТКЛД.

Цель достигается тем, что

отбирают /получают/ заготовки двух металлов с одинаковой кристаллической структурой по критерию равенства пределов текучести при растяжении и сжатии;

из каждой заготовки изготовляют по одному образцу при чистовом резании, обеспечивающем взаимную компенсацию дефектов структуры поверхностного слоя от силового и теплового воздействий процесса резания;

осуществляют стабилизацию образцов до полного удаления пластических ВН;

на каждом образце измеряют ТКЛД и модуль упругости при нормальных условиях и составляют уравнение 1, которое представляет основное выражение для определения ТКЛД для металлов с определенной кристаллической структурой

αl= K•E+B, (1)

где αl ТКЛД контролируемого материала;

E модуль упругости;

K, B коэффициенты уравнения прямой.

Обработка резанием сопровождается силовым и тепловым воздействием, что вызывает образование дефектов структуры поверхностного слоя и внутренних напряжений. Чтобы ограничить или исключить образование измененного поверхностного слоя и ВН, подбирают такие параметры режима чистовой обработки контролируемого материала, которые не дают приращения частоты продольных колебаний образца. При этом происходит взаимная компенсация силового и теплового воздействий. Так для стали 40Х13 параметры режима имеют следующие значения: V= 46 м/мин, t=0,125 мм/ст, S=0,09 мм/об, резец из сплава Т15К6, без охлаждения.

Стабилизацию образцов и других объектов, т.е. полное удаление пластических релаксируемых ВН осуществляют, например, практически, подбирая режим опытным путем, который позволяет осуществить полную их релаксацию. Для этого задают время выдержки и определяют, например, температуру нагрева, при которой приращение контролируемого параметра прекращается, т.е. практически равно нулю. В качестве контролируемого параметра можно использовать частоту собственных колебаний образца.

Чтобы ограничить влияние упругих внутренних напряжений σувн на рассеивание ТКЛД используется их компенсация температурными напряжениями σтр при нормальных условиях.

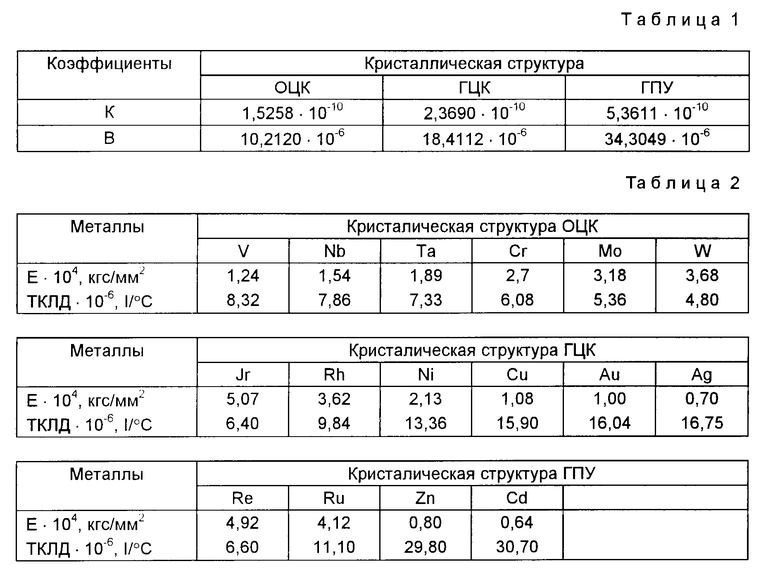

Существует количественная связь ТКЛД с модулем упругости, так как ТКЛД определяет удельную энергию воздействия, а модуль упругости соответственно реакции. Опытные данные подтверждают это и сведены в табл. 1 и 2.

Ниже приводятся ТКЛД металлов, которые определены через модуль упругости и сведены в табл. 2.

Критерий равенства пределов упругости при растяжении и сжатии характеризует состояние твердого тела, при котором ВН растяжения уравновешивают температурные напряжения сжатия при нормальных условиях, которые могут быть уточнены, например температура 24±3oC, давление воздуха 760±6 мм/рт. ст.

Количественная связь между физическими величинами твердого тела следует из правильности строения структуры его. Реально связь осуществима в упругой области деформаций, т.е. в твердом теле с упорядоченной структурой в соответствии с его природой; критерием такого состояния является микроравновесие частиц /атомов/ при минимальной потенциальной энергии.

Пример. После стабилизации при T=550oC, t=120 мин, Vохл=120oC/ч, при контроле скорости охлаждения до T=400oC отобраны по равенству пределов текучести при растяжении и сжатии две заготовки из ванадия и молибдена с кристаллической структурой ОЦК. Из них изготовлены два образца с чистовой проточкой V 46 м/мин, t 0,125 мм/ст, S 0,09 мм/об. Измерены модули упругости и ТКЛД на каждом образце при нормальных условиях /T=293 К/:

ванадий E=1,24•104 кгс/мм2; αl8,32•10-6 1/К.

молибден E=3,18•104 кгс/мм2; αl5,36•10-6 1/К.

Подставляя измеренные параметры в уравнение прямой

получим y -1,5258•10-10•X+10,2120•10-6

или αl -1,5258•10-10•E+10,212•10-6.

Эти уравнения определяют связь ТКЛД с модулем упругости для металлов со структурой ОЦК, для которых коэффициенты K и B имеют значения: K=-1,5258•10-10, B=10,212•10-6. Аналогично получают зависимости для металлов с другими кристаллическими структурами, например ГЦК, ГПУ.

Предлагаемый способ определения ТКЛД металлов по сравнению с известными имеет следующие преимущества.

Повышение точности определения ТКЛД за счет удаления погрешностей, вызванных измененным поверхностным слоем, удаления ВН, что превращает тело в линейную систему.

Снижение трудоемкости определения ТКЛД за счет значительного сокращения количества испытуемых образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОЙ ДЕФОРМАЦИИ (ТКЛД) | 1995 |

|

RU2096769C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МЕТАЛЛОВ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1995 |

|

RU2096771C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МЕТАЛЛА ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1996 |

|

RU2116644C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАГНИТОСТРИКЦИИ МАТЕРИАЛА | 1996 |

|

RU2111501C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ДЕТАЛЕЙ | 1995 |

|

RU2097732C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ И УПРУГОЙ СОСТАВЛЯЮЩИХ ПЕТЛИ ГИСТЕРЕЗИСА КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119153C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЕМКОСТИ МЕТАЛЛОВ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1992 |

|

RU2036467C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1993 |

|

RU2065500C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕРВАЛА РАБОЧЕЙ ТЕМПЕРАТУРЫ ТЕРМОБИМЕТАЛЛА | 1992 |

|

RU2079125C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЧУВСТВИТЕЛЬНОСТИ ТЕРМОБИМЕТАЛЛА | 1991 |

|

RU2034281C1 |

Изобретение относится к физике твердого тела и может быть использовано для определения достоверных значений ТКЛД металлов при нормальных условиях. После удаления пластических релаксируемых внутренних напряжений и повышения однородности материала измеряют ТКЛД и модуль упругости у заготовок двух металлов с одинаковой кристаллической структурой при нормальных условиях и составляют уравнение прямой, которое используют для определения ТКЛД для металлов с данной кристаллической структурой. 2 табл.

Способ определения температурного коэффициента линейной деформации (ТКЛД), заключающийся в ограничении примесей, дефектов структуры металла, отличающийся тем, что выбирают заготовки двух металлов с одинаковой кристаллической структурой, изготавливают из каждой по образцу при чистовом режиме резания, соответствующем взаимной компенсации дефектов структуры поверхностного слоя от силового и теплового воздействия процесса резания, стабилизируют их до полного удаления пластических внутренних напряжений, измеряют ТКЛД и модуль упругости каждого из них при нормальных условиях и составляют уравнение прямой, которое используется для определения контролируемого ТКЛД для металлов с данной кристаллической структурой при нормальных условиях

Le K • E + B,

где Le ТКЛД контролируемого металла;

Е модуль упругости контролируемого металла;

К и В коэффициенты уравнения прямой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Методы испытания, контроля и исследования машиностроительных материалов, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Машиностроение, 1971, с.308 - 323 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гегузин Я.Е | |||

| Живой кристалл | |||

| - М.: Наука, 1981, с.16 - 20. | |||

Авторы

Даты

1997-10-27—Публикация

1996-07-12—Подача