Изобретение относится к физике твердого тела и может быть использовано для определения достоверных значений температурного коэффициента линейной деформации /ТКЛД/ металлов, сплавов и других материалов с погрешностью менее 1% в пределах от абсолютного нуля до максимальной температуры, при которой материал сохраняет упругие свойства.

Известен способ определения ТКЛД [1] включающий непосредственное определение среднего значения ТКЛД, т.е. прямое измерение, также относительное измерение, основанное на сравнении среднего значения ТКЛД исследуемого материала со средним значением ТКЛД эталона.

При этом используется реальный материал, содержащий примеси и дефекты структуры, что вызывает большое рассеивание ТКЛД.

Изменение состава, примеси и дефекты структуры смещают атомы в кристаллической решетке; суммарный эффект смещения приводит к изменению объема и размеров тела. Это изменение содержит как упругую обратимую, так и пластическую необратимую деформацию, что создает большие погрешности при определении ТКЛД, которые также изменяются и во времени.

Условно принимая линейный характер зависимости α = f(T), допускается определение ТКЛД в интервале ΔT = 100K. При этом ТКЛД относят к середине температурного интервала, что вызывает значительную погрешность.

В области низких температур интервал уменьшают, что приводит к увеличению трудоемкости метода.

Известен другой способ определения ТКЛД [2] суть которого в том, что здесь сделана попытка учесть состояние контролируемого материала. В основе многочисленные экспериментальные исследования с учетом данных 1000 литературных источников о чистоте материала, типе и количестве легирующих добавок, режимах обработки и методике измерения.

Однако этот способ содержит также существенные недостатки.

Во-первых, способ не позволяет выполнить полное упорядочение структуры материала, поэтому контролируемые образцы не являются линейными системами на всем интервале упругой области. В таком случае измерение ТКЛД даже с интервалом 10 K дает лишь приближенные данные. Но главная причина погрешностей в том, что материал неоднороден по структуре и свойства его нестабильны из-за наличия в нем упругих внутренних напряжений /ВН/.

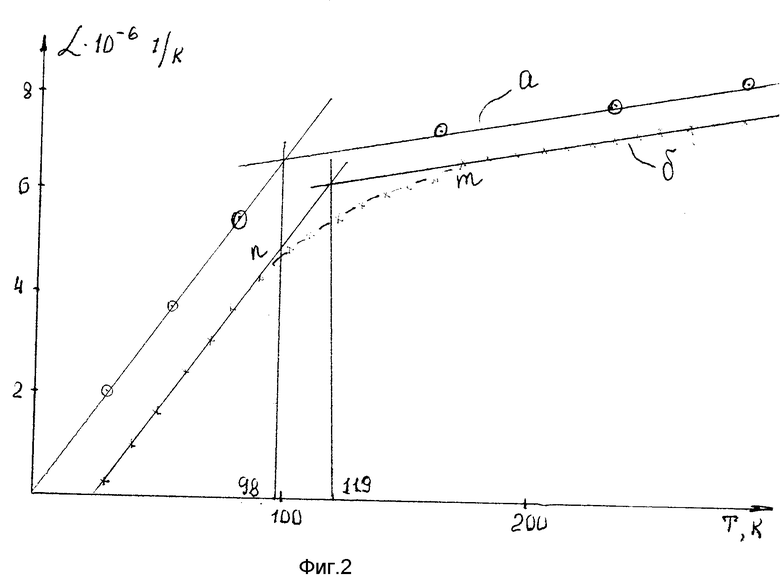

Во-вторых, при определении α = f(T) не учитывается разделение характеристики на два участка /фиг. 2/, что также дает значительные погрешности и их неравномерность по диапазону температур.

Кроме того, информация по ТКЛД в форме таблиц не является совершенной как с точки зрения полноты, так и практического использования данных.

Результаты определения ТКЛД, представленные в [1] и [2] подтверждают необходимость учета дефектов структуры и наличия примесей, а в лучшем случае -удаление этих дефектов, что позволит получить номинальные расчетные значения ТКЛД металлов как при нормальных условиях, так и при воздействии температуры в упругой области деформации.

Задачей настоящего изобретения является повышение точности и уменьшение трудоемкости определения ТКЛД.

Поставленная цель достигается тем, что изготовляют образцы из контролируемого материала при часовом режиме резания, обеспечивающем взаимную компенсацию дефектов структуры поверхностного слоя от силового и теплового воздействия процесса резания; стабилизируют образец до полного удаления пластических внутренних напряжений; измеряют ТКЛД образца в двух точках выше характеристической температуры, определяются коэффициенты Kп и bп и составляется уравнение (1), которое используется для определения ТКЛД в упругой области воздействия температуры

αlТП= KпT+bп (1),

также измеряют ТКЛД образца в двух точках ниже характеристической температуры, составляется уравнение (2), которое используется для определения ТКЛД в этой области

αlTC= KcT+bc, (2)

где T приращение температуры относительно характеристической

Kc, bc коэффициенты.

Ниже излагаются обоснования по указанным выше предложениям.

Обработка резанием сопровождается силовым и тепловым воздействием, что вызывает образование дефектов структуры поверхностного слоя и вызванных ими внутренних напряжений /ВН/. Чтобы ограничить или исключить образование напряженного поверхностного слоя и ВН, подбирают такие параметры числовой обработки контролируемого материала, которые не дают приращения частоты продольных собственных колебаний образца. При этом происходит взаимная компенсация силового и теплового воздействия. Так для стали 40Х13 параметры режима имеют следующие значения: V=46 м/мин, t=0,125 мм/ст, S=0,09 мм/об, резец из сплава Т15К6, без охлаждения.

Стабилизацию образцов и других объектов /полное удаление пластических ВН/ осуществляют, например, практически подбирая режим опытным путем, который позволяет осуществить их полную релаксацию. Для этого задаются временные выдержки, а определяют, например, температуру нагрева, при которой приращение контролируемого параметра прекращается, т.е. практически равно нулю. В качестве контролируемого параметра можно использовать частоту собственных колебаний образца.

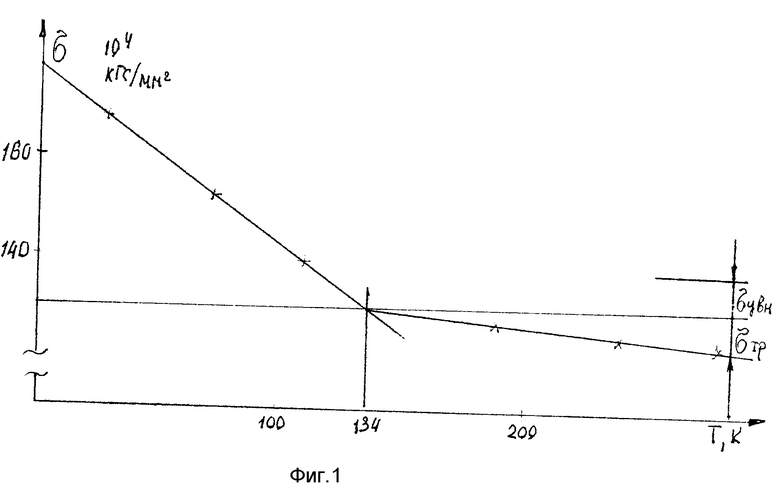

Чтобы ограничить влияние упругих ВН (σвну) на рассеивание ТКЛД, реализуется их компенсация температурными напряжениями (σтр) при нормальных условиях, которые определяются относительно характеристической температуры /фиг. 1/ по формуле (3):

σтр= a•αтр•Ecp•ΔT, (3)

где αcp, Eср среднее значение ТКЛД и модуля упругости в интервале приращения температуры ΔT от XT до контролируемой; a коэффициент, определяемый опытным путем.

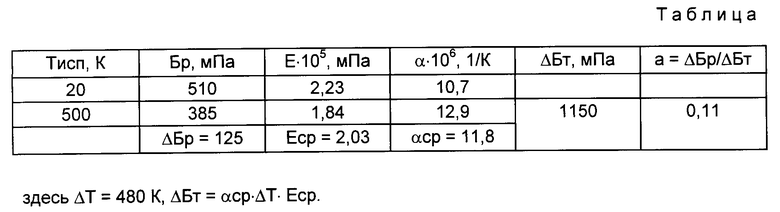

Так для стали 40Х13 измеренные пределы текучести σp, средние значения модулей упругости Eср и ТКЛР (αcp) сведены в таблицу.

Так как температурные напряжения σтр при нормальных условиях вызывают воздействия, эквивалентные сжимающим ВН, то следует приложить для их компенсации упругие ВН растяжения

σвну= σтр (4)

При этом в соответствии с эффектом Баушингера получается равенство пределов текучести контролируемого материала при растяжении σтр и сжатии σтc

σтр= σтc (5)

На фиг. 1 представлена температурная зависимость предела текучести стали ЭП 921 в стабильном состоянии. Величина и знак температурных напряжений определяются относительно характеристической температуры, при которой результирующая избыточных сил равна нулю. Такое состояние контролируемого образца является расчетным. Он обладает свойством стабильности параметров как в процессе производства, так и во времени, и представляет линейную систему, что значительно снижает рассеивание свойств материала, включая ТКЛД.

На фиг. 2 представлены характеристики ТКЛД ванадия от температуры. Зависимость а для материала, обработанного по методике настоящей заявки; б - построена с использованием данных из [2] /прототипа/ стр. 66, табл. 8. Так как для случая рис. 2б материал образца неоднороден, то переход состояния микроравновесия при XT происходит при различных температурах. В результате образуется кривая nm как подтверждение того, что дефекты структуры изменяют физические свойства металлов, включая ТКЛД.

Пример.

После стабилизации при T 550oC, t 120 мин, Vохл 120oC/ч при контроле скорости охлаждения до T 400oC отобрана заготовка ванадия по равенству пределов текучести при растяжении и сжатии (σтр= σтc) Изготовлен образец с чистовой проточкой в режиме V 46 м/мин, t 0,125 мм/ст, S 0,09 мм/об. резец из сплава Т15К6, без охлаждения, для удаления измененного поверхностного слоя. Определены ТКЛД на участке выше ХТ при T 293 K и T 160 K

Используя уравнение (1) для определения зависимости ТКЛД от температуры для этого участка, подставим полученные выше значения в уравнение

αlтп= KпΔT+bп,

8,32•10-6=Kп•293+bп

7,29•10-6=Kп•160+bп

Отсюда определяем Kп 7,74•10-9 и bп 6,05•10-6 и зависимость ТКЛД от температуры на участке постоянства для ванадия

αlтп= 7,74•10-9•ΔT+6,05•10-6.

Аналогично получают уравнение для участка ниже TX также для других металлов и сплавов.

Предлагаемый способ определения ТКЛД металлов по сравнению с известными имеет следующие преимущества.

1. Повышение точности определения ТКЛД за счет удаления погрешностей, вызванных измененным поверхностным слоем; удаления пластических ВН, что превращает контролируемое тело в линейную систему в пределах от абсолютного нуля до температуры, при которой материал теряет упругие свойства.

2. Снижение трудоемкости определения ТКЛД за счет значительного сокращения количества испытуемых образцов из-за уменьшения вероятности составляющей погрешности.

3. Ограничение упругих ВН в контролируемом материале по равенству пределов текучести при растяжении и сжатии позволяет измерять воспроизводимые расчетные значения ТКЛД, а также их закономерно изменять, т.е. управлять качеством изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МЕТАЛЛОВ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1995 |

|

RU2096771C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОЙ ДЕФОРМАЦИИ | 1996 |

|

RU2094786C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ДЕТАЛЕЙ | 1995 |

|

RU2097732C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ И УПРУГОЙ СОСТАВЛЯЮЩИХ ПЕТЛИ ГИСТЕРЕЗИСА КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119153C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МЕТАЛЛА ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1996 |

|

RU2116644C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЕМКОСТИ МЕТАЛЛОВ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1992 |

|

RU2036467C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАГНИТОСТРИКЦИИ МАТЕРИАЛА | 1996 |

|

RU2111501C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИЧЕСКОЙ ТЕМПЕРАТУРЫ МЕТАЛЛА | 1993 |

|

RU2035727C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1993 |

|

RU2065500C1 |

| СПОСОБ ПОВЫШЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ СВЕРХПРОВОДИМОСТИ МАТЕРИАЛА | 1992 |

|

RU2127461C1 |

Способ определения температурного коэффициента линейной деформации. Изобретение относится к физике твердого тела и может быть использовано для определения достоверных значений температурного коэффициента линейной деформации (ТКЛД) металлов, сплавов и других материалов в пределах от абсолютного нуля до максимальной температуры, при которой данный материал сохраняет упругие свойства. Сущность: при определении ТКЛД исследуемый образец предварительно стабилизируют, удаляя пластические релаксируемые и учитывая упругие внутренние напряжения. Затем измеряют ТКЛД в двух точках выше и в двух точках ниже характеристической температуры и для каждого участка составляют уравнения, по которым определяют ТКЛД. 1 з.п ф-лы, 2 ил., 1 табл.

αlтп = KпT+bп,

затем измеряют ТКЛД образца в двух точках ниже характеристической температуры, составляют уравнение, которое используется для определения ТКЛД αlтс в этой области

αlтс = KcT+bc,

где Т приращение температуры относительно характеристической;

Kп, bп, Kc, bc коэффициенты пропорциональности уравнений.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Методы испытания, контроля и исследования машиностроительных материалов | |||

| - М.: Машиностроение, 1971, т.1, с | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кожевников И.Г., Новицкий Л.А | |||

| Теплофизические свойства материалов при низких температурах | |||

| Справочник | |||

| - М.: Машиностроение, 1982, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1997-11-20—Публикация

1995-01-31—Подача