Изобретение относится к испытаниям конструкционных материалов и используется для определения МУ металлов и сплавов при воздействии температуры от абсолютного нуля до максимальной температуры при которой данный материал сохраняет упругие свойства. Он может быть использован также при определении констант и достоверных свойств МУ металлов.

Известен способ определения МУ металлов в широком интервале температур [1]. Он заключается в том, что материал подвергается стабилизации, например, старению (стр. 116, табл. 77) и измеряется МУ в нескольких точках ниже и в нескольких точках выше нормальной температуры. Основными недостатками его является большая погрешность, обусловленная дефектами структуры металла, а также высокая трудоемкость из-за большого числа измерений.

Известен также способ определения МУ при различных температурах [2], принятый в качестве прототипа. Сущность его заключается в том, что обеспечивается однородность контролируемого металла путем удаления напряженного поверхностного слоя с образца и стабилизация образца путем полного удаления пластических релаксируемых внутренних напряжений (ВН). Однако трудоемкость его велика, так как используется большое число образцов, а погрешность значительна из-за использования неоднородного материала.

Цель изобретения - уменьшение трудоемкости и повышение точности определения модуля упругости металлов.

Поставленная цель достигается тем, что измеряются два значения модуля упругости на участке постоянства - выше характеристической температуры (XT) и два значения на участке спада - ниже XT после полного выравнивания температуры по всему объему образца, что фиксируется по прекращению приращения контролируемого параметра - частоты собственных колебаний, соединяют каждые две точки прямой линией, определяют координаты точки пересечения полученных прямых XT, EO, которая определяет XT и служит началом отсчета, определяется искомое значение МУ из уравнений (1, 2);

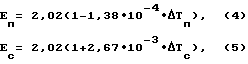

Eп= E0(1 - αеп·ΔTп); (1)

Eс= E0(1 + αес·ΔTс); (2)

где

Eп, Eс, Eо - модуль упругости соответственно на участке постоянства, спада и при XT;

αеп, αес- температурный коэффициент МУ на участке постоянства и спада;

ΔTп, ΔTc- приращение температуры относительно XT на участке постоянства и спада.

Для определения МУ как константы подбирается однородный материал по упругим свойствам без внутренних напряжений по равенству пределов текучести при деформациях растяжения и сжатия.

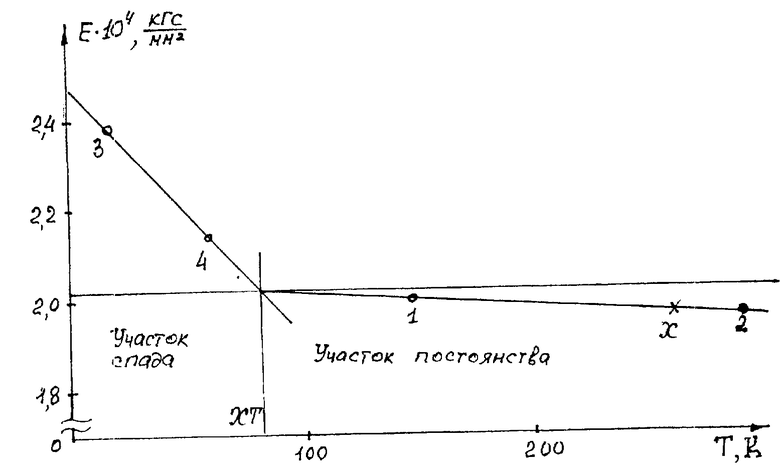

На чертеже представлена температурная зависимость МУ поликристаллического никеля в стабильном состоянии, т.е. после удаления пластических ВН отжигом. Третья точка на участке постоянства свидетельствует о том, что заготовка представляет линейную систему. Пересечение характеристик на участке постоянства (1-2) и на участке спада (3-4) в точке (0) определяет характеристическую температуру (XT). При этом тело характеризуется минимумом потенциальной энергии. И если тело свободно от вешних сил внутренние напряжения в теле уравновешены, (патент 2035727 Россия М G 01 N 25/00 от 21.01.1993).

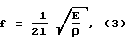

МУ определяют известными способами, например, используют частоту продольных собственных колебаний образца:

где

l - длина контролируемого образца;

E - модуль упругости;

ρ - плотность;

f- частота собственных колебаний образца.

Под ограничением концентраторов дефектов структуры понимаются различные дефекты типа атом внедрения, вакансия.

В исходном металле ограничивается количество примесей, а в сплаве ограничивается их рассеивание и неоднородность распределения по объему.

Измененный поверхностный слой с заготовки материала удаляется с целью повышения его однородности по упругим свойствам. Режим чистовой обработки подбирается опытным путем так, чтобы приращение частоты продольных собственных колебаний было практически равно нулю. Этим достигается взаимная компенсация силового и теплового воздействий.

Для проверки однородности заготовки материала по упругим свойствам снимается зависимость частоты собственных колебаний заготовки от толщины снятого слоя. Линейность полученной зависимости определяет однородность контролируемого материала, как поверхностного слоя, так и сердцевины.

Стабилизация металла старением, тренировкой требует значительных затрат времени, поэтому используется отжиг. Для установления оптимального режима измеряется частота собственных колебаний нескольких заготовок, задается время выдержки, например, 2 ч и стабилизируются образцы при различных температурах при ограничении скорости охлаждения (для черных металлов Vох≤150oC/ч при контроле до 380oC), повторно измеряются их частоты, вычисляется приращение частоты для каждой заготовки; максимальное приращение частоты при минимальной температуре характеризует искомый режим.

Полное выравнивание температуры по всему объему образца определяется по прекращению приращения частоты собственных колебаний.

Равенство пределов текучести при растяжении и сжатии свидетельствует о том, что внутренние и температурные напряжения взаимно компенсируют друг друга, иными словами, атомы находятся в узлах кристаллической решетки, а избыточные силы межатомного взаимодействия уравновешены (минимум потенциальной энергии). Такой металл иногда называют идеальным. Здесь рассматривается реальный деформируемый металл, который содержит дефекты структуры, примеси и ВН.

Пример. Использован поликристаллический никель - заготовка проката диаметром 10/20 мм. Для удаления измененного поверхностного слоя выполняется проточка в режиме: V=46 м/мин, t=0,125 мм/ст, S=0,09 мм/об. Резец из сплава Т15К6, без охлаждения. Стабилизация выполнена отжигом при: Т=55oC, t=140 мин, Vохл120oC/ч при контроле до Т=380oC. Измерения частоты продольных собственных колебаний при трех температурах, полученных с учетом выравнивания температуры по всему объему заготовки на каждой ступени, что определялось по прекращению приращения частоты, дали линейную зависимость системы, что определяет полное удаление пластических релаксируемых ВН.

Измерена частота продольных собственных колебаний заготовки с использованием магнитострикционных преобразователей при двух температурах на участке постоянства и при двух температурах на участке спада. Каждая из двух точек соответствующих участков соединяется прямой линией. Определена точка пересечения прямых, которая характеризует микроравновесие частиц (атомов) контролируемого образца, т.е. характеристическая температура.

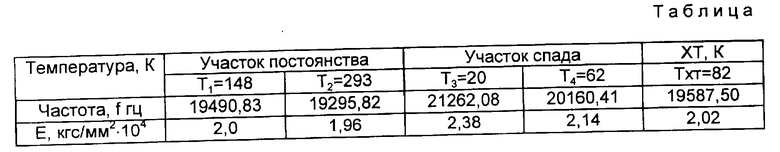

Для каждого значения частоты вычислен модуль упругости (3). Результаты сведены в таблице.

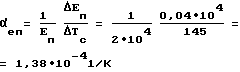

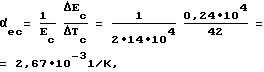

Температурный коэффициент модуля упругости для участка постоянства:

для участка спада

где

Eпк, Eск - средние значения модуля упругости на участке постоянства и спада соответственно;

ΔEпк,ΔEск - приращения модуля упругости на участке постоянства при изменении температуры ΔTпк= T2-T1 , и спада при - ΔTск= T4-T3 .

Подставляя полученные значения в уравнении (1, 2), получим уравнения (4, 5), которые позволяют определять МУ никеля в упругой области температурных воздействий.

Предлагаемый способ определения МУ имеет следующие преимущества по сравнению с существующими.

1. Понижение трудоемкости из-за ограничения числа образцов до одного и количества испытаний до четырех в упругой области температурных воздействий.

2. Повышение точности и воспроизводимости результатов обусловлено использованием однородного материала по упругости, а также удалением или ограничением упругих ВН.

З. При удалении воздействий температурного или иного физического поля определяют константу МУ, которая имеет количественную связь с физическими свойствами металла, например, с теплоемкостью, с температурным коэффициентом линейной деформации (ТКЛР).

4. Для описания стабильного и однородного металла по упругим свойствам существует единственное решение уравнений теории упругости, т.е. практически отсутствует рассеивание параметров.

Источники информации

1. Ульянкин Е.А., Сорокина Н.А. Стали и сплавы для криогенной техники. Справочник. M.: Металлургия, 1984 г. с. 116.

2. Ав.св. СССР N 1295287 G 01 N 3/32, 1987 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МЕТАЛЛОВ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1995 |

|

RU2096771C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ДЕТАЛЕЙ | 1995 |

|

RU2097732C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОЙ ДЕФОРМАЦИИ (ТКЛД) | 1995 |

|

RU2096769C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОЙ ДЕФОРМАЦИИ | 1996 |

|

RU2094786C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЕМКОСТИ МЕТАЛЛОВ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1992 |

|

RU2036467C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ И УПРУГОЙ СОСТАВЛЯЮЩИХ ПЕТЛИ ГИСТЕРЕЗИСА КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119153C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАГНИТОСТРИКЦИИ МАТЕРИАЛА | 1996 |

|

RU2111501C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1993 |

|

RU2065500C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИЧЕСКОЙ ТЕМПЕРАТУРЫ МЕТАЛЛА | 1993 |

|

RU2035727C1 |

| СПОСОБ ПОВЫШЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ СВЕРХПРОВОДИМОСТИ МАТЕРИАЛА | 1992 |

|

RU2127461C1 |

Способ предназначен для использования при испытаниях конструкционных материалов. Образец с ограниченным количеством и рассеиванием примесей и дефектов структуры стабилизируют отжигом до прекращения приращения контролируемого параметра - частота собственных колебаний образца. Измеряют два значения модуля упругости на участке постоянства и два значения на участке спада. После полного выравнивания температуры по всему объему образца определяют координаты прямых, полученных соединением двух точек соответствующих участков. Точка пересечения определяет характеристическую температуру и является началом отсчета модуля упругости. Искомые значения модуля упругости Eп на участке постоянства и Ec на участке спада определяют из математических уравнений. Изобретение снижает трудоемкость и повышает точность определения модуля упругости металлов. 1 ил. 1 табл.

Eп= E0(1 - αеп·ΔTп);

Eс= E0(1 + αес·ΔTс);

где Еп, Ес, Ео - модули упругости соответственно на участках постоянства, спада и при характеристической температуре;

αеп, αес- температурные коэффициенты модуля упругости соответственно на участках постоянства и спада;

ΔTп, ΔTc- приращения температуры относительно характеристической температуры соответственно на участках постоянства и спада.

| Способ определения модуля упругости материала | 1985 |

|

SU1295287A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИЧЕСКОЙ ТЕМПЕРАТУРЫ МЕТАЛЛА | 1993 |

|

RU2035727C1 |

| Способ определения физических характеристик металлических материалов | 1988 |

|

SU1719932A1 |

Авторы

Даты

1998-07-27—Публикация

1996-02-06—Подача