Изобретение относится к испытаниям конструкционных материалов и деталей. Оно может быть использовано при определении достоверных свойств металлов и сплавов, например, надежности.

Объект исследования надежности деталь, заготовка материала или образец.

Известен способ повышения надежности деталей. Суть его заключается в том, что в качестве модели используют идеальный объект: принимают его однородным по составу, а накопление энергии происходит линейно. Под прочностью объекта понимается точка, в которой закон накопления энергии объектом перестает быть линейным. Эта же точка называется точкой отказа. Старение объекта влияет на долговечность. Недостатком этого способа является отсутствие доказательств принятых положений и технологии осуществления.

Известен способ повышения надежности деталей, основанный на физическом анализе причин отказов. Важнейшими факторами повышения надежности интегральных схем являются применение однородного исходного материала и стабилизации параметров. Основным препятствием на пути увеличения надежности полупроводниковых интегральных схем является наличие дефектов структуры в элементах.

Известен также способ повышения надежности деталей, принятый в качестве прототипа. Сущность его состоит в том, что показатели надежности представляют как функции характеристик и параметров деталей с учетом скорости их изменения от различных факторов. В основу положены физические причины возникновения отказов. Например, установлена определенная корреляция между силами межатомных связей и структурой твердых тел с одной стороны и их макроскопическими свойствами с другой. Недостатком его является большое рассеивание параметров и для получения достоверных результатов требуются статистические исследования значительных объемов, а кроме того, многие физические процессы не изучены.

Интерес представляет также способ 4, который заключается в том, что максимально используются обратимые, т.е. упругие погрешности контролируемого параметра. Ограничением способа является большая необратимая составляющая погрешности параметра реальных конструкционных материалов и деталей, а также отсутствие технологии ее ограничения.

В настоящее время широко используют старение и термотренировки для уменьшения необратимой составляющей погрешности, что часто мало эффективно.

Задачей изобретения является повышение долговечности деталей и уменьшение трудоемкости испытаний по оценке показателя надежности.

Поставленная задача достигается тем, что используется однородный исходный материал по упругим свойствам, изготовляется деталь, удаляется с нее измененный поверхностный слой, т.е. неоднородность, производится стабилизация отжигом до полного удаления пластических релаксируемых внутренних напряжений (ВН), контролируемый параметр измеряется при трех температурах: на участке постоянства при нагреве на каждой ступени до полного выравнивания температуры по всему объему, что фиксируется по прекращению приращения контролируемого параметра, например, частоты собственных колебаний, строится зависимость контролируемого параметра от температуры и определяется степень повышения надежности образца (детали) по линейности и углу наклона Д к оси абсцисс, а также по величине и знаку ВН. Для оценки упрочнения или разупрочнения материала снимают Д частоты собственных колебаний образца и сравнивают ее с Д эталона с учетом величины и знака ВН.

Для закономерного повышения надежности деталей будем их нагружать в упругой области деформаций и удалять пластические релаксируемые ВН, т.е. контролируемый объект представляет собой линейную систему.

В таком объекте существует линейная зависимость между воздействием и откликом, например, между напряжением и деформацией, а переход в пластическую область происходит в одной точке, где пределы линейности, упругости и текучести совпадают. Релаксация напряжений в таком объекте отсутствует.

Широко используемый однородный материал по химическому составу после пластических деформаций теряет однородность. Поэтому целесообразно использование однородности по упругим свойствам тела. Для оценки ее измеряют зависимость частоты продольных собственных колебаний заготовки от толщины снятого слоя при обработке без образования измененного (напряженного) поверхностного слоя. Линейность полученной зависимости характеризует однородность материала на поверхности или по объему (авт. св. СССР N 249725, кл. 42 K, B 25 46/06, 1969).

Изобретение поясняется на фиг. 1 3.

Режим обработки выбирается так, чтобы приращение частоты было равно нулю. При этом тепловое и силовое воздействие взаимно компенсируются.

Для стали 45 режим обработки V 46 м/мин, t 0,125 мм/ст, S 0,09 мм/об. Этот режим используется для удаления измененного поверхностного слоя образца.

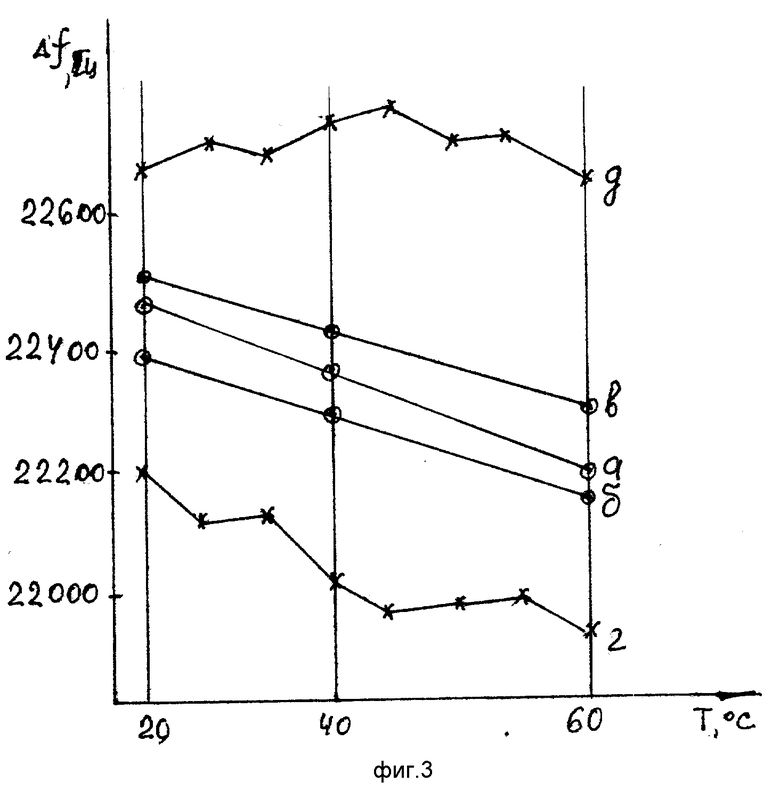

Режим стабилизации параметров материала или детали отжигом устанавливают опытным путем. Например, выбирается несколько образцов (заготовок) и мзмеряются их частоты собственных колебаний, стабилизируется каждый образец при постоянном времени выдержки 2 ч, при различных температурах нагрева и ограничении скорости охлаждения (для черных металлов V≅140oC/ч, ниже температуры 380oC), повторно измеряется частота собственных колебаний каждого образца, вычисляется приращение частоты после отжига для каждого образца и строится зависимость приращения частоты от температуры отжига (фиг. 1) Максимальное приращение частоты при минимальной температуре определяет искомый режим. Отсутствие приращения частоты на участке n-m свидетельствует о том, что в объекте релаксации внутренних напряжений во времени не происходит, т.е. их нет. При изменении принятого времени выдержки (24) температура нагрева изменится, что позволяет регулировать ее в широких пределах. Участок постоянства от характеристической температуры до максимальной, при которой сохраняются упругие свойства объекта.

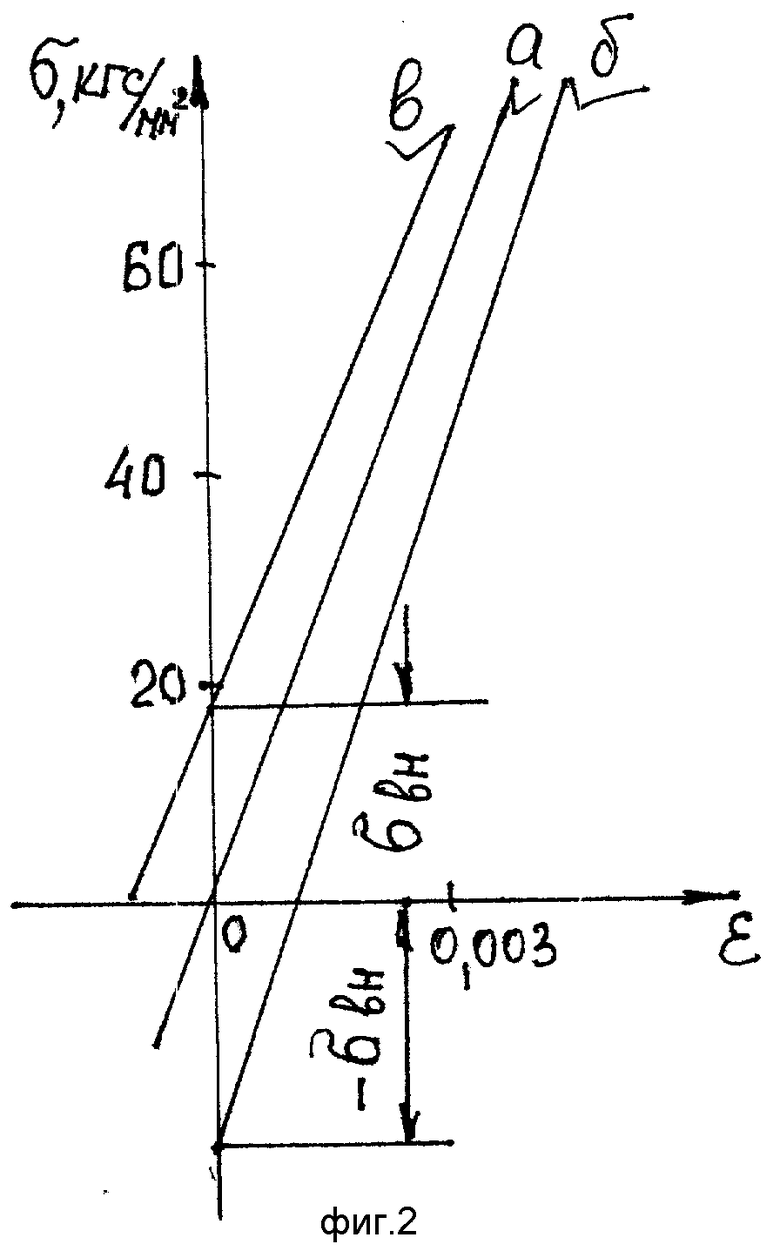

На фиг. 2 представлены Д Диз СГЭИ-474 после стабилизации отжигов: б - образец содержит ВН сжатия, в образец содержит ВН растяжения, а образец, в котором ВН и температурные взаимно компенсируются. Откуда следует, что практически можно использовать упорядоченный по структуре материал, а также упорядоченный для нагрузок равного знака, что определяет состояние материала.

Характерно, что после удаления пластических релаксируемых ВН получается тело, представляющее линейную систему, а переход от упругой к пластической деформации происходит в одной точке. Это означает, что пределы пропорциональности, упругости и текучести равны, т.е. рассеивание параметров резко сокращается.

Все ДД снимаются и записываются на разрывной машине, например типа Р-5, совмещение ДД (б, в) с ДД (а) выполнено по величине и знаку АН и углу наклона к оси абсцисс.

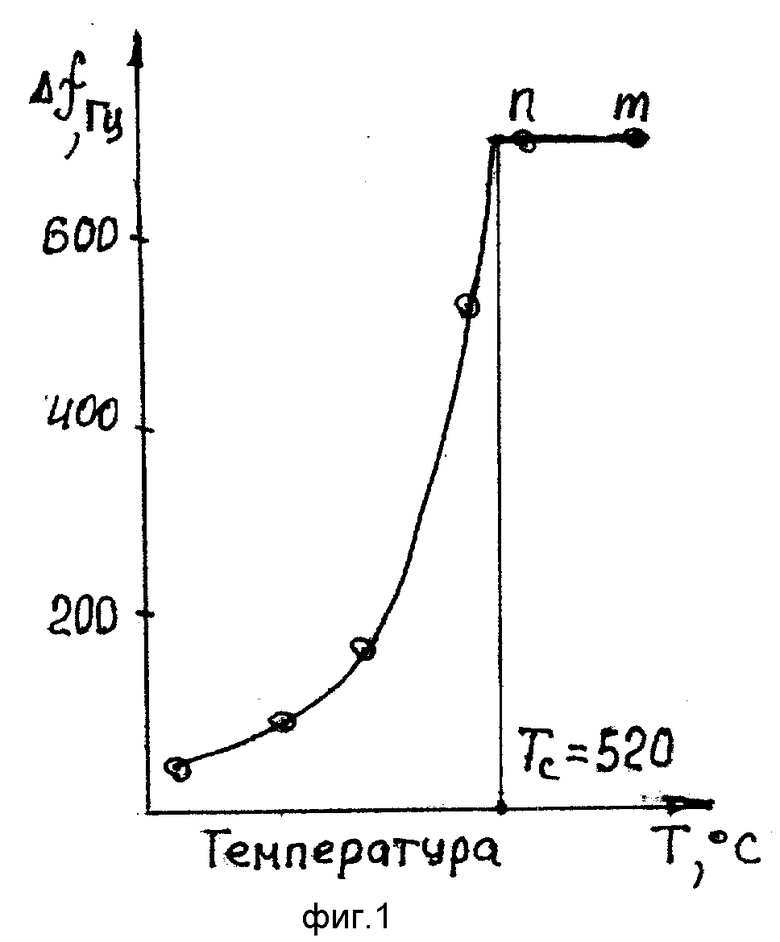

На фиг. 3 изображены ДД Ст ЭК-474, а образец-эталон стабилизирован, в котором ВН и температурные напряжения взаимно уравновешены, б образец стабилизирован и содержит ВН растяжения, г -образец не стабилизирован, содержит ВН растяжения.

Приращение частоты, например, при t 20oC и отклонение угла наклона ДД (б) в (относительно ДД (а) определяет величину и знак ВН.

Для определения температурных напряжений используются известные способы, например, (патент России N 2002205, кл. G 01 B 17/04, Б 39-40, 93).

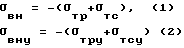

ВН определяются по формулам 1 и 2.

где σвн, σвну соответственно суммарные ВН (пластические и упругие) и ВН упругие (после стабилизации).

σт пределы текучести соответственно при растяжении и сжатии в исходном и стабилизированном объекте, после снятия пластических ВН.

Итак, используя однородность детали, устраняются накопленные в процессе производства и обработки дефекты структуры, которые образуют концентраторы ВН, обеспечение стабильности устраняет необратимые процессы, т.е. изменение свойств во времени: использование упругих свойств устраняет накопление избыточных сил ВН в процессе работы. Такое изделие представляет линейную систему, на нее распространяется принцип суперпозиции независимости действия сил, поэтому эта система обладает свойством единственности решения уравнений теории упругости, основанного на том, что потенциальная энергия, а следовательно и упругие ВН в теле отсутствуют, если оно свободно от внешних сил. Иными словами, случайные погрешности переходят в систематические, в результате уменьшается рассеивание параметров и уменьшение отказов, существенное увеличение долговечности работы изделия (Тимошенко С.П. Гудьер Дж. Теория упругости, М. Наука, 1979, с. 279 281).

Следует также отметить, что твердое тело с совершенной упорядоченной структурой, которое часто называют идеальным, является однородным, стабильным и упругим. Значит это его природные свойства. Откуда следует, что технология производства конструкционных материалов и обработка деталей не должны ухудшать их свойств.

Преимущества предложенного способа по сравнению с существующими.

1. Существенное уменьшение отказов и повышение долговечности за счет ограничений дефектов структуры материала, удаления пластических ВН и использование упругих деформаций тела.

2. Значительное уменьшение трудоемкости испытаний и анализа состояния материала за счет использования деталей, представляющих линейную систему, которая подчиняется принципу независимости действия сил, а также использования систематических погрешностей.

3. Использование причинных связей и устранение непредсказуемых событий. Повышение эффективности использования конструкционных материалов по несущей способности, что позволяет их экономить.

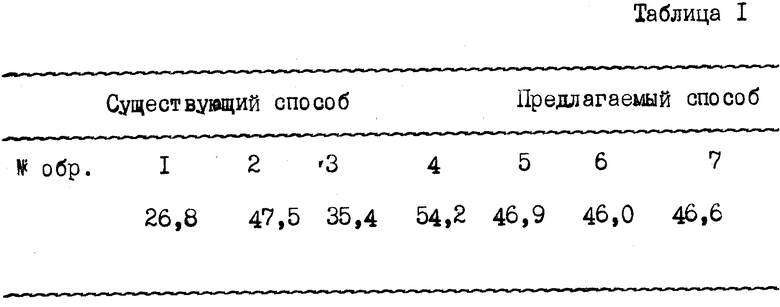

Пример 1. Использован прокат Ст 45 в нормализованном состоянии. Изготовлены 4 образца для испытания на растяжение N 17 K ГОСТ 1497-73 по существующей технологии и 4 образца с учетом однородности и упругости, удаления напряженного поверхностного слоя и стабилизации отжигом для удаления пластических ВН, т.е. образцы изготовлены по предложенному способу. На разрывной машине типа Р-5 определены их пределы текучести. Результаты сведены в табл. 1.

Результаты свидетельствуют, что рассеивание предела текучести уменьшаются, а переход от упругой области к пластической происходит в одной точке, т.е. обеспечивается линейность ДX.

На образце N 8 была выполнена дополнительная ступень отжига. Отсутствие приращения предала текучести свидетельствует об отсутствии релаксации в стабильном образце. Это подтверждается рядом публикаций (Кочнева Л.Ф. Внутреннее трение в твердых телах при колебаниях, М. Наука, 1979, с. 31 34, фиг. 1 (г)).

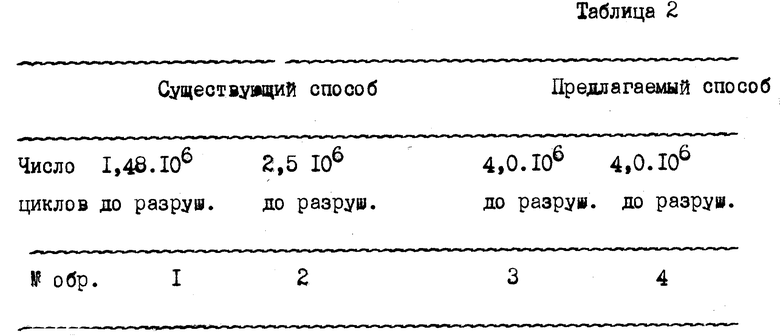

Пример 2. Использован прокат Ст 45 при испытании на симметричный изгиб при вращении двух круглых образцов, изготовленных традиционным способом, и двух образцов, изготовленных по предлагаемому способу. Верхнее напряжение цикла принято 30 кгс/мм. Измеряется число циклов. Результаты испытаний сведены в табл. 2.

Откуда следует, что рассеивание долговечности уменьшается, наблюдается повышение при изготовлении предлагаемым способом и испытаниях деталей.

Повышение долговечности деталей достигается как за счет более полного использования природных свойств материала, так и за счет компенсации внешних воздействий внутренними напряжениями:

σa = σ-1+ψσвн (3)

где σa предел выносливости при асимметричном цикле;

σ-1 предел выносливости при симметричном цикле;

σвн внутренние напряжения;

ψ опытный коэффициент.

При этом используется ВН со знаком, повышающие предел выносливости sa а значит и долговечность (авт. св. СССР N 1683400, кл. G 01 N 3/32).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МЕТАЛЛОВ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1995 |

|

RU2096771C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МЕТАЛЛА ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1996 |

|

RU2116644C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1993 |

|

RU2065500C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ И УПРУГОЙ СОСТАВЛЯЮЩИХ ПЕТЛИ ГИСТЕРЕЗИСА КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119153C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОЙ ДЕФОРМАЦИИ (ТКЛД) | 1995 |

|

RU2096769C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАГНИТОСТРИКЦИИ МАТЕРИАЛА | 1996 |

|

RU2111501C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОЙ ДЕФОРМАЦИИ | 1996 |

|

RU2094786C1 |

| СПОСОБ ПОВЫШЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ СВЕРХПРОВОДИМОСТИ МАТЕРИАЛА | 1992 |

|

RU2127461C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЕМКОСТИ МЕТАЛЛОВ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ | 1992 |

|

RU2036467C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕРВАЛА РАБОЧЕЙ ТЕМПЕРАТУРЫ ТЕРМОБИМЕТАЛЛА | 1992 |

|

RU2079125C1 |

Использование: при испытаниях конструкционных материалов и деталей, например, при определении достоверных свойств металлов и сплавов. Сущность излбретения: используя однородный материал по упругим свойствам при удалении концентраторов, дефектов структуры и пластических релаксируемых внутренних напряжений, получают линейную упругую систему, в которой существенно ограничено рассеивание параметров и соответственно отказов, а при использовании внутренних напряжений разного знака закономерно увеличивается долговечность деталей. В качестве критерия надежности деталей используется линейность диаграммы деформирования, угол наклона ее к оси абсцисс, величина и знак упругих внутренних напряжений с учетом напряжений от нагрузки, а также результат сравнения диаграмм деформирования деталей с диаграммой деформирования эталона. 1 з.п. ф-лы, 3 ил, 2 табл.

Способ повышения надежности деталей, заключающийся в ограничении дефектов структуры и неоднородности материала, а также стабилизации его, отличающийся тем, что изготовляют детали из однородного по упругим свойствам материала, удаляют с них измененный обработкой поверхностный слой, стабилизируют детали отжигом до полного удаления пластических релаксируемых внутренних напряжений, измеряют контролируемый параметр частоту собственных колебаний при трех температурах, лежащих выше температуры, при которой сохраняются упругие свойства деталей, выдерживают детали при каждой температуре до полного выравнивания ее по всему объему детали, что фиксируется по прекращению приращения частоты собственных колебаний образца, строят диаграммы деформирования для этих деталей, определяют их внутренние напряжения и судят о степени повышения надежности деталей по линейности диаграммы деформирования, углу ее наклона к оси абсцисс и по величине и знаку внутренних напряжений.

| Меламедов И.М | |||

| Физические основы надежности | |||

| - Л.: Энергия, 1970. |

Авторы

Даты

1997-11-27—Публикация

1995-03-17—Подача