Изобретение относится к способам очистки дыма, топочных и выхлопных газов от оксидов серы и азота как для потоков с низкими скоростями (ТЭЦ, ТЭС и т.п.), так и высокоскоростных потоков (выхлопные газы авиадвигателей, работающих в режиме наземных испытаний, и газотурбинных двигателей электростанций и газокомпрессоров).

Некоторые известные способы очистки газовых выбросов описаны в статье А. П.Воронина, Н.З.Ляхова и др. "Перспективы реализации процесса электролучевой технологии очистки газовых выбросов", опубликованной в "Журнале Всесоюзного химического общества им. Д.И.Менделеева" (т. XXXV, N 1 1990 г).

Общепринят в мировой практике способ, основанный на поглощении токсичных компонентов кальцитом (CaCO3) или гидратом кальция (Ca(OH)2) с образованием сульфитов и нитритов кальция (стр.72). Однако этот способ малоэффективен по отношению к субоксидам азота даже для низкоскоростных выбросов топочных газов тепловых электростанций. Высокоскоростные же выхлопные газы авиадвигателей просто не будут успевать взаимодействовать с поглотителями. Для обеспечения этого взаимодействия необходимы дополнительные громоздкие сооружения для торможения газа или накопления его. К тому же твердые продукты не могут быть утилизированы, они нестойки при хранении.

На стр. 73-76 того же источника описаны радиационные способы очистки, они основываются на возможности превращения NOx и SO3 в свободные радикалы посредством облучения электронным пучком для образования радикалов с последующим связыванием радикалов аммиаком. Техническая реализация этих методов для очистки высокоскоростных потоков, например выхлопных газов авиадвигателей, требует больших затрат и капитальных вложений. Кроме того, существует опасность утечки аммиака в атмосферу. В результате загрязнения заменяются другими (предельно допустимая концентрация аммиака всего в 3 раза ниже, чем для NOx). Да и технически сложно обеспечить эффективное взаимодействие высокоскоростной струи газов с аммиаком.

21 января 1970 года было опубликовано изобретение под названием "Способ очистки газов", на которое выдано авторское свидетельство СССР N 412913 (м. кл. B 01 D 53/02, C 01 B 21/20). Это изобретение наиболее близко (по количеству совпадающих признаков) к предлагаемому и выбрано в качестве прототипа. Способ по а.с. N 412913 включает осушку, доокисление NO в NO2 и адсорбцию CO2 и NO2 силикагелем, охлаждение газа до температуры кристаллизации NO2. Охлаждение производят пропусканием газа через хладоноситель промышленную установку типа регенератора (сведения из описания изобретения по а.с. СССР N 695671).

Недостатком способа являются необходимость в периодической обстановке оборудования и двигателя для очистки хладоносителя от твердого конденсата, замены силикагеля; невысокая эффективность при очистке высокоскоростного потока выхлопных газов авиадвигателя из-за малого времени контакта газов с силикагелем и обусловленного этим неполного доокисления или большие габариты хладоносителя, другими словами несоответствия быстродействия элементов способа друг другу и времени взаимодействия газа с ними; большие производительные потери энергии, обусловленные выпуском охлажденного очищенного газа в атмосферу.

5 ноября 1979 года опубликовано изобретение под названием "Способ очистки газов от окислов азота", на которые выдано авторское свидетельство СССР N 695671 (м. кл. B 01 D 5/00, C 01 B 21/20). Способ включает распыление газовой смеси и охлаждение до температуры конденсации окислов азота. Причем охлаждение ведут пропусканием смеси через хладоноситель в виде слоя жидкости с удельным весом 1,6 2,0 г/см3 при температуре от +21oC до минус 42oC.

Недостаток этого способа сложность реализации и малоэффективность при очистке высокоскоростного потока. Это обусловлено сложностью распыления высокоскоростного потока и малым временем взаимодействия его с охладителем.

Наиболее близким по совокупности признаков и достигаемому при использовании результату является изобретение под названием "Способ очистки газов" [1]

Способ включает облучение газов электронным пучком, последующее охлаждение из до температуры, необходимой для конденсации оксидов, для чего газы пропускают через охлажденный заранее регенератор, затем их, уже очищенные, пропускают через дополнительный регенератор, охлаждения его совместно с дополнительным потоком из холодильного агрегата до требуемой температуры, после достижения этой температуры через дополнительный регенератор пропускают неочищенные газы, а очищенные перед выпуском пропускают через другой дополнительный или основной регенераторы. Пространство, где происходит облучение газа, и пространство, где газ охлаждается, образуют зону очистки.

Недостатком способа является то, что с его помощью не удается очистить газы от оксидов серы. Это обусловлено тем, что за период времени, в течение которого газ поступает в зону конденсации, оксид SO3 соединяется с водой и образует кислоту. Кислота частично повреждает систему охлаждения, способствуя ее ускоренному износу, и выбрасывается в атмосферу.

Задачей изобретения является создание способа очистки, предотвращающего выброс в атмосферу не только оксидов азота, но оксидов серы или серной кислоты, а также предотвращающего ускоренный износ оборудования, с помощью которого реализуется способ.

Сущность изобретения заключается в том, что в способе очистки газов от оксидов азота и серы, включающем облучение газов и охлаждение их до температуры, необходимой для конденсации оксидов, согласно изобретению до подачи газов в зону очистки их охлаждают до температуры конденсации воды (зона предварительного охлаждения).

Кроме того, для сокращения непроизводительных затрат энергии, очищенные газы перед выпуском в атмосферу возвращают в систему охлаждения (в зону и перед зоной очистки) без контакта с неочищенными газами.

Технический результат, который может быть получен при использовании изобретения заключается в том, что до образования кислот в результате соединения оксидов с водой последняя будет выведена из процесса очистки в виде твердого или жидкого конденсата до попадания газа в зону очистки.

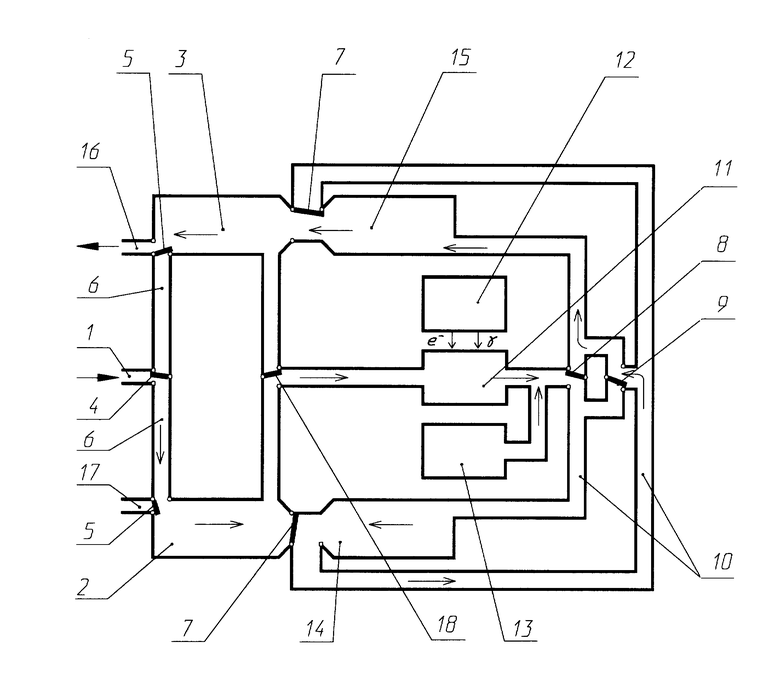

На чертеже изображена схема установки для реализации способа. Очищаемые газы подаются в установку по трубопроводу 1. Установка содержит регенераторы 2 и 3 зоны предварительного охлаждения, расположенные в непосредственной близости от трубопровода 1 и соединенные с ним через переключатели направления тока газов 4 и 5 трубопровода. Далее регенераторы 2 и 3 с помощью переключателей тока газов 7, 8, 9 и системы трубопроводов 10 соединены с остальными элементами устройства, образующих зону очистки: камерой облучения 11, снабженной электронным ускорителем 12 для формирования электронного пучка, холодильным агрегатом 13, регенераторами зоны основного охлаждения 14 и 15. Трубопроводы 16 и 17 предназначены для выпуска очищенных газов в атмосферу. Каждый регенератор 2, 3, 14, 15, представляют собой металлический корпус, наполненный алюминиевой лентой (насадкой).

Способ реализуют следующим образом (при изображенном положении переключателей тока газов 4, 5, 7, 8, 9, 18): очищаемые газы подают через трубопровод 1 и переключатели тока газов 4 и 5 в регенератор 2, охлаждаемый с помощью холодильного агрегата 13 до температуры конденсации воды, которая стекает в нижнюю часть регенератора 2 и удаляется. Таким образом газы обезвоживаются. Степень обезвоживания определяется требуемым конечным соотношением концентрации воды и оксида SO3, которое в свою очередь однозначно определяется техническими и экологическими требованиями к установке. Благодаря этому предотвращается попадание паров воды в зону очистки. Из регенератора 2 газы подают в камеру облучения 11, при прохождении которой облучаются электронным пучком, формируемым ускорителем 12. Основная часть примесей в выхлопных газах содержится в виде NO и SO2. Облучение электронным пучком возбуждения процессы, обеспечивающие окисление NO до NO2 и SO2 до SO3. Скорости протекания этих процессов достаточны для того, чтобы при входе в зону основного охлаждения оксиды NO и SO2 доокислялись до NO2 и SO3. Причем благодаря отсутствию паров воды эти процессы происходят без образования кислот. Затем газы подаются в регенератор 14, при этом переключатели тока газа 18, 8, 9 запирают регенераторы 15 и 3 от поступления в них неочищенных газов. Регенератор 14 предварительно (до поступления в него газа) охлаждают до температуры, обеспечивающей кристаллизацию или конденсацию NO2 и SO3. Пропуская газы через регенератор 14, обеспечивают охлаждение их к моменту подхода к конденсаторному концу регенератора 14 до температуры образования и охлаждения NO2 и SO3 в виде кристаллов или жидкого конденсата. Конструкцией регенераторов 2 и 14 обеспечивают торможение газов до таких скоростей, что кристаллы и конденсат не уносятся с насадки регенераторов. Очищенные газы совместно с потоком воздуха от холодильного агрегата 13 подают в регенератор 15 и 3, охлаждают их насадки, а нагретые до температуры окружающего воздуха очищенные газы через трубопровод 16 выпускают в атмосферу. После завершения очистки газов установку отключают и удаляют из регенератора 14 конденсат оксидов. Следующий цикл очистки начинают, подавая неочищенные газы через трубопровод6 и переключатели тока газов 4, 5 в регенератор 3. Причем все переключатели тока газов 4, 5, 7, 8, 9, 18 занимают положение, противоположное изображенному.

Если необходимо обеспечить непрерывность процесса очистки газов в течение длительного времени или по каким-то причинам воду нужно переводить в твердое состояние с последующим удалением ее из неработающего устройства очистки, устройство снабжено еще одной парой регенераторов 2, 14 или 3, 15, подключив их к устройству аналогично имеющимся. В этом случае сначала работают две пары регенераторов. Затем сменой положения переключателей тока газов отключают загрязненную пару регенераторов и подключают третью пару, а загрязненную пару очищают и т.д.

Как видно из описания, обезвоживание газов с требуемой оперативностью в совокупности с другими операциями позволяет обеспечить полную очистку газов, причем именно обезвоживание газов обеспечивает предотвращение образования кислоты и согласование быстродействия всех элементов способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ | 1993 |

|

RU2074016C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ТОПЛИВА И ЭКОЛОГИЧЕСКОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ В ГАЗОТУРБИННОМ АВИАЦИОННОМ ДВИГАТЕЛЕ СО СВОБОДНОЙ ТУРБИНОЙ | 1993 |

|

RU2042847C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ СУДОВОГО ДВИГАТЕЛЯ | 2016 |

|

RU2644601C2 |

| СПОСОБ УМЕНЬШЕНИЯ ТОКСИЧНЫХ ВЫБРОСОВ УСТРОЙСТВ, СЖИГАЮЩИХ ОРГАНИЧЕСКОЕ ТОПЛИВО | 1996 |

|

RU2117519C1 |

| СПОСОБ УДАЛЕНИЯ ОКСИДОВ АЗОТА И СЕРЫ ИЗ ГОРЯЧИХ ОТХОДЯЩИХ ГАЗОВ (ЕГО ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2035980C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| СПОСОБ ОЧИСТКИ И УТИЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2620623C2 |

| Коррозионноустойчивая шахтная мультиблочная установка для очистки и утилизации дымовых газов | 2017 |

|

RU2656498C1 |

Использование: очистка дыма, топочных и выхлопных газов от оксидов серы и азота в условиях, предотвращающих выброс в атмосферу оксидов азота, оксидов серы и серной кислоты, а также предотвращающих ускоренный износ оборудования. Сущность изобретения: газы облучают электронным пучком и охлаждают до температуры, необходимой для конденсации оксидов. До подачи газов в зону очистки их охлаждают до температуры конденсации воды. При этом происходят полная очистка газов без образования кислоты и согласованное быстродействие всех элементов способа. 1 з.п. ф-лы, 1 ил.

| SU, заявка, 93036883, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1996-04-25—Подача