Изобретение касается прокатного блока, имеющего по крайней мере две последовательные валковые клети (клети прокатного стана), предназначенные для прокатки изделий типа стального сортового проката или прутковой заготовки для проволоки, в которых расстояние между осями валков в одной валковой клети и такое расстояние в другой валковой клети уменьшается, чтобы исключить необходимость использования направляющих промежуточной клети.

Известны прокатные станы, в которых последовательно вдоль линии прокатки расположено множество валковых клетей, и прокатка изделия осуществляется до заранее заданного размера посредством пропускания его через валковые клети. Каждая валковая клеть оборудована парой валков, расположенных вращательным образом в корпусе, и изделие пропускается через валковый калибр (валковый проход), определяемый канавками в валках. На черновом и промежуточном участках прокатного стана последовательные калибры могут представлять собой калибры для прокатки по системе "овал-круг", при которой поочередно последовательно расположены овальный и круговой валковые калибры. В качестве альтернативы последовательность калибров может представлять собой калибры для прокатки по системе "ромб-квадрат", при которой поочередно последовательно располагаются ромбовидные и квадратные калибры валков. Однако на участке чистовой прокатки прокатного стана для получения из прокатного стана круглого изделия обычно используют последовательность калибров для прокатки по системе овал-круг.

В последовательности калибров для прокатки по системе овал-круг на входной стороне каждого круглого калибра расположена роликовая проводка (направляющая), так что изделие может подаваться с правильной ориентацией в круглый калибр и таким образом может точно прокатываться. В последовательности калибров для прокатки по системе ромб-квадрат на входной стороне каждого квадратного калибра также можно расположить аналогичную проводку, чтобы оптимизировать уменьшения площади.

В вышеописанном прокатном стане непременно следует использовать устройство регулирования разделения валков, предназначенное для регулирования зазора или "разделения" между парами валков, чтобы регулировать размеры площади поперечного сечения проходящего через них изделия. Устройство регулирования разделения валков конструируют так, чтобы перемещать один валок ближе к другому валку или дальше от него, где последний валок является неподвижным в заранее заданном местоположении.

При регулировании разделения между валками необходимо также соответственным образом регулировать местоположение соответственной роликовой проводки, расположенной в прокатном блоке, вызывая сопутствующую потерю дорогостоящего времени производства. Кроме того, поскольку неправильное направление изделия роликовой проводкой ведет к появлению дефектов, необходимо часто выполнять техническое обслуживание направляющих подшипников, проверку поверхностных дефектов на роликах проводки, проверку состояния качения валков и т.д. Можно также отметить, что роликовые проводки, расположенные между соответственными валковыми клетями, делают конструкцию прокатного оборудования более сложной и дорогостоящей.

В таких прокатных станах, поскольку стойки станины, предназначенные для поддержания механизмов регулирования разделения валков, расположены на входной стороне и выходной сторонах, расстояние между находящейся выше по ходу валковой клетью и находящейся ниже по ходу валковой клетью увеличивается на толщину стоек. Дополнительно к этому роликовые проводки, расположенные между валковыми клетями, также занимают место, в результате чего общая длина установки неблагоприятно увеличивается.

Основной целью изобретения является избежание или по крайней мере существенное уменьшение вышеотмеченных проблем посредством достижения значительного уменьшения расстояния между валковыми клетями в прокатном стане.

Другая цель изобретения состоит в исключении необходимости использования направляющих между клетями, что по существу упрощает задачу регулирования прокатного стана для получения различных размеров изделий.

Для этого прокатный блок состоит из двух валковых клетей, которые расположены таким образом, что оси вращения валков в одной клети смещаются относительно осей вращения валков в другой клети на угол 90o, а расстояние между осями валков в первой и в последней клетях не более чем в 1,2 раза больше диаметров этих валков.

Поскольку расстояние между осями валков в одной валковой клети и валков в другой валковой клети, которые расположены последовательно, устанавливают так, чтобы они оказались не более чем в 1,2 раза больше диаметра этих валков, кручение изделия во время процесса прокатывания можно эффективно предотвращать, не прибегая к использованию направляющих между клетями. В результате этого общая конструкция прокатного блока упрощается с сопутствующими уменьшениями капиталовложений. Более того можно устранить появление изделий, относящихся к направленным установкам направляющих, и можно также избежать операции по сложным проверке и техническому обслуживанию направляющих. Поскольку можно уменьшить габариты прокатного блока, уменьшается общая длина установки, позволяя осуществлять эффективное использование площади завода.

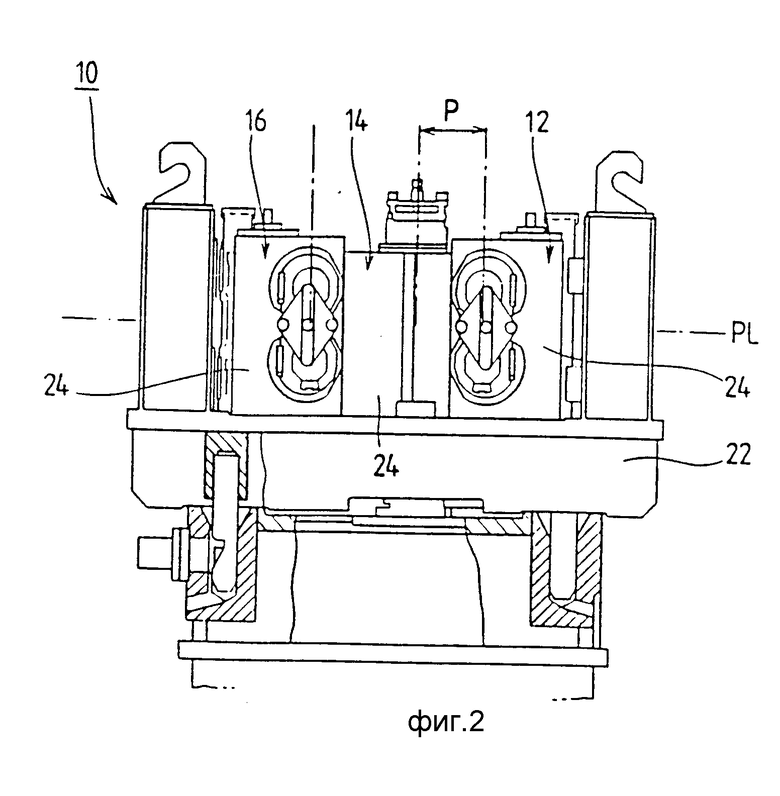

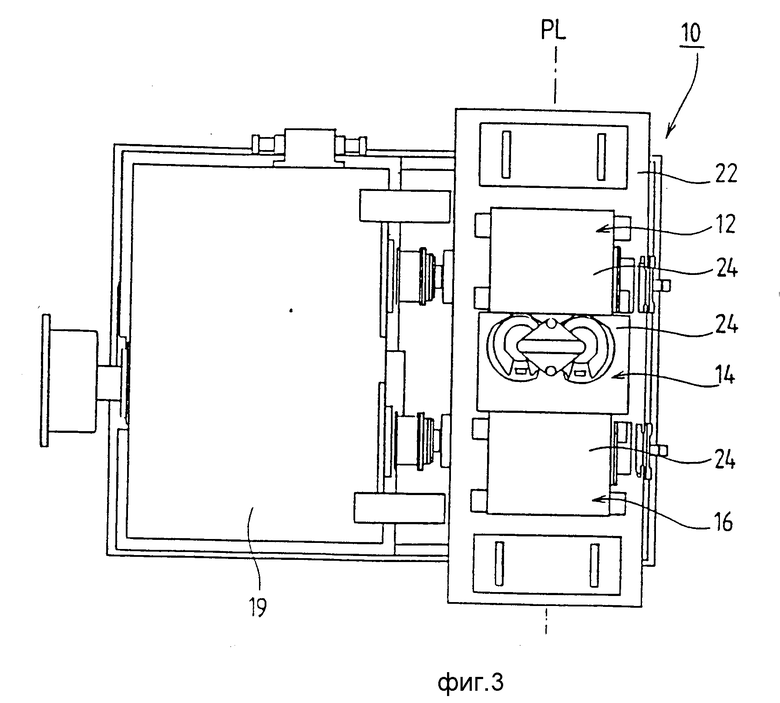

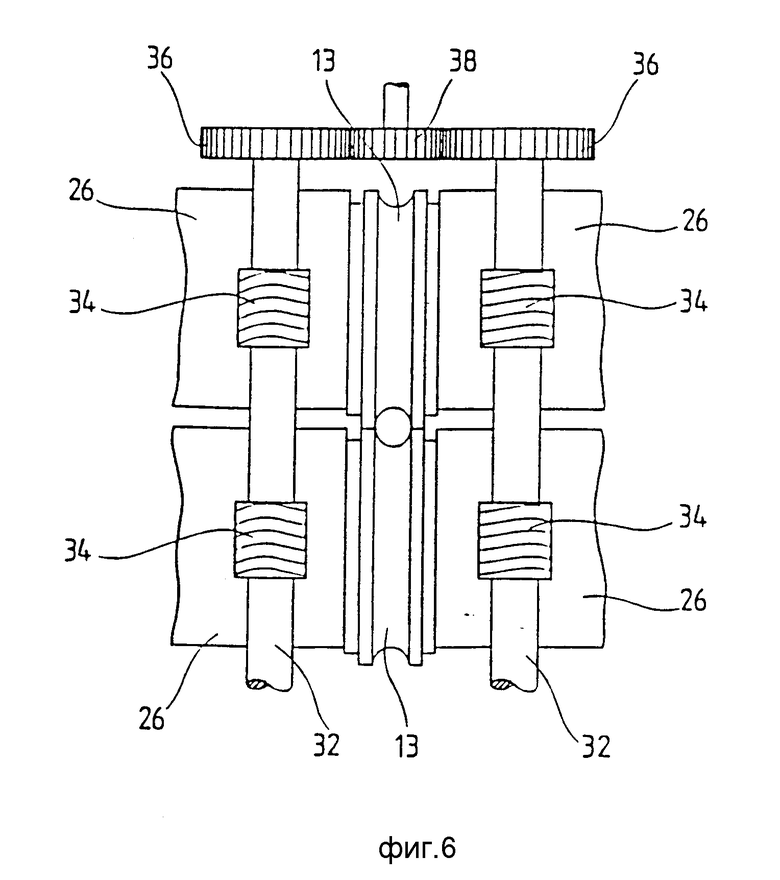

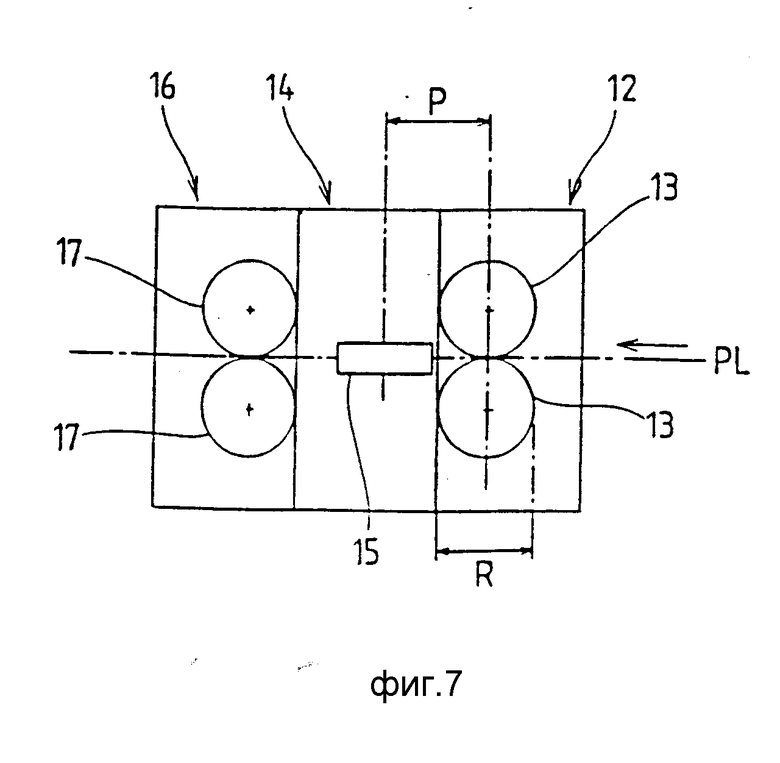

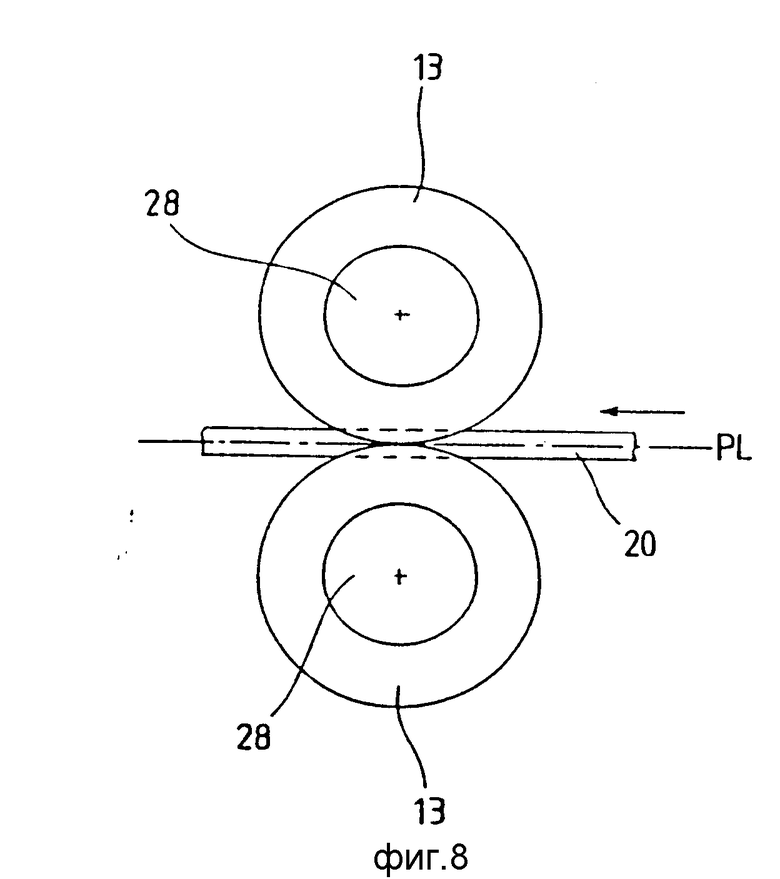

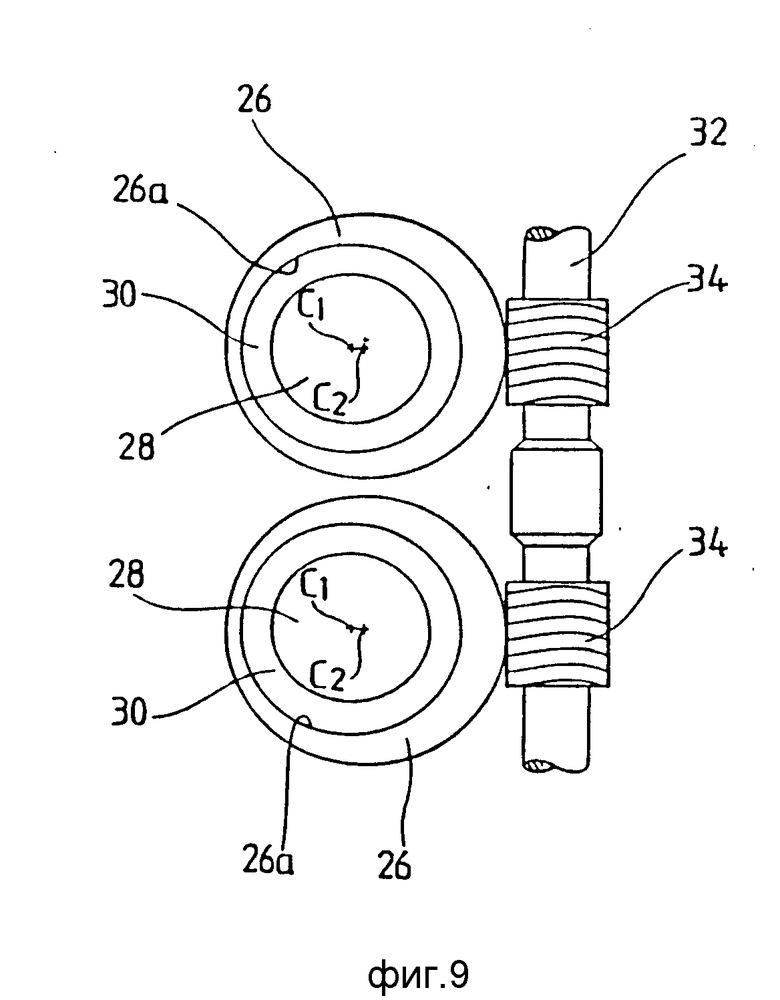

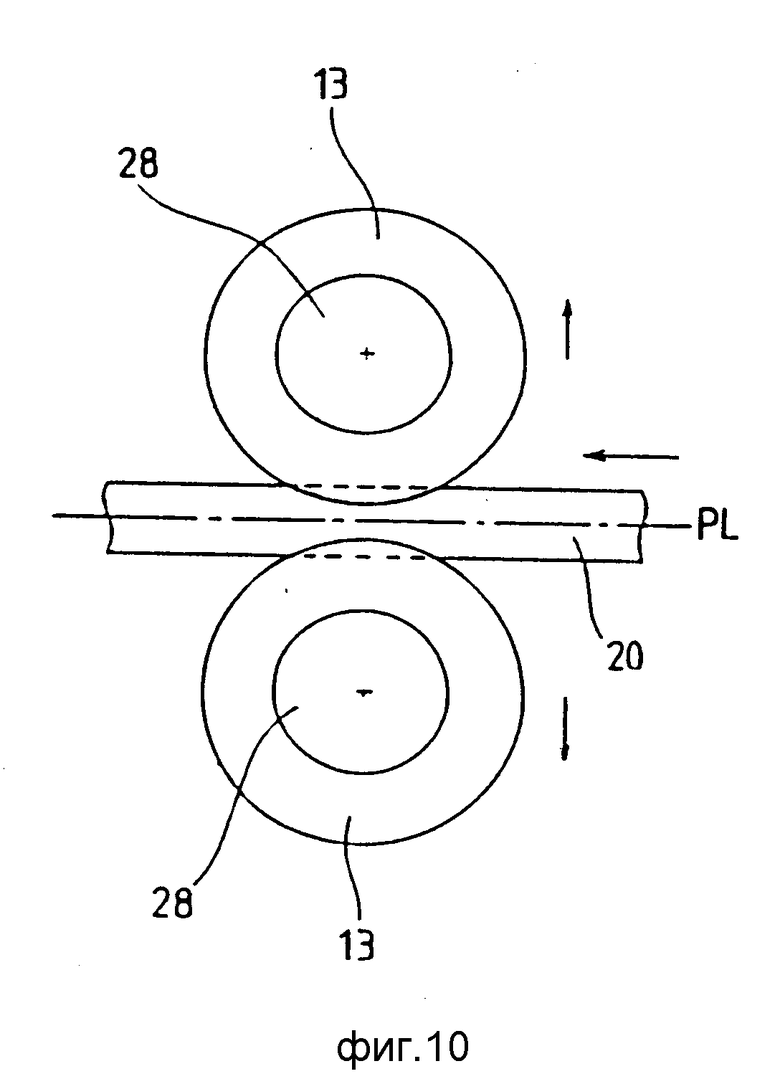

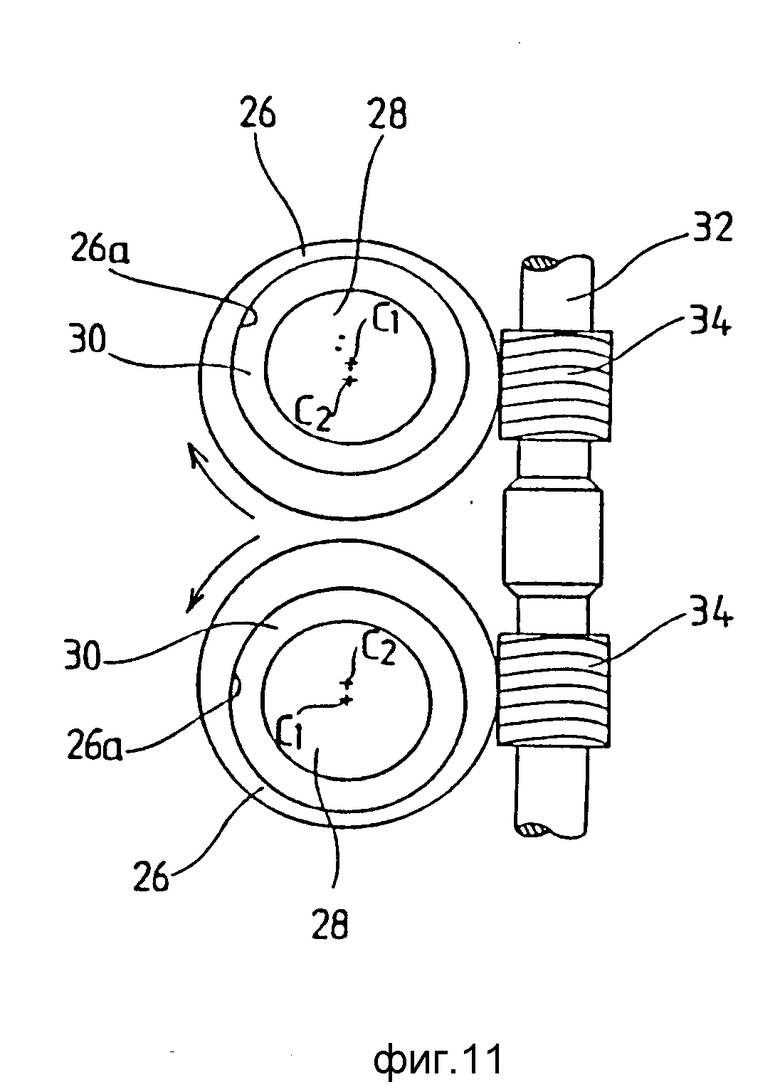

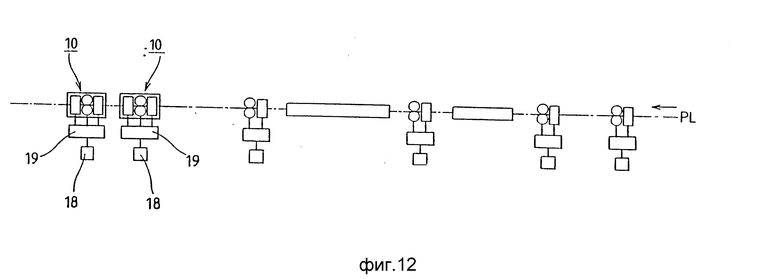

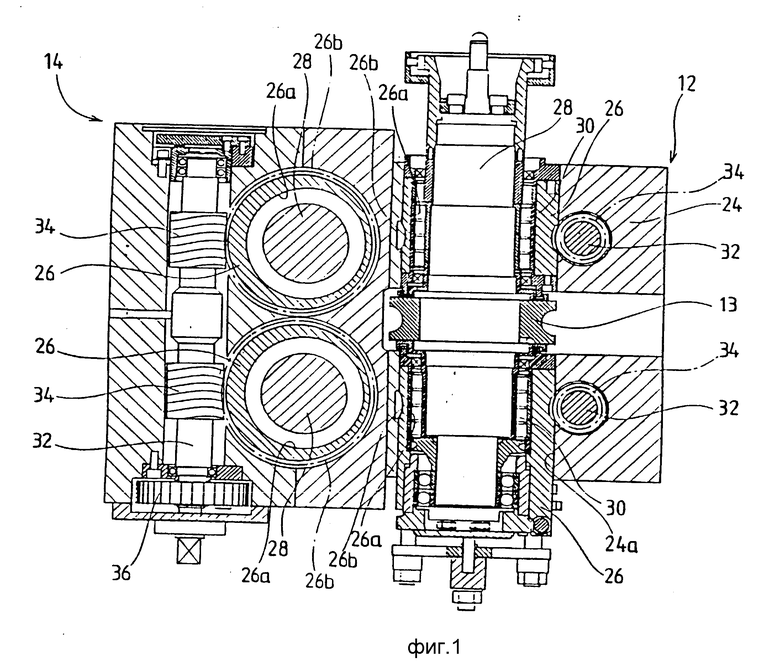

На фиг. 1 представлен горизонтальный вид в поперечном разрезе основной части прокатного блока, предпочтительный вариант; на фиг.2 то же, частичный вид спереди в разрезе; на фиг.3 то же, вид сверху; на фиг.4 вертикальный вид в поперечном разрезе первой валковой клети в прокатной установке; на фиг.5 схематическая иллюстрация вида сверху первой валковой клети в прокатной установке; на фиг.6 схематическая иллюстрация механизма регулирования разделения валков в первой валковой клети; на фиг. 7 расположение валков в каждой валковой клети соответствующей предпочтительному варианту осуществления изобретения прокатной установки; на фиг.8 проиллюстрирована взаимосвязь между парой расположенных напротив друг друга валков, которые прокатывают изделия малого диаметра; на фиг.9 связь между осями валков, предполагая состояние, показанное на фиг.8, и осью эксцентрического элемента; на фиг.10 - взаимосвязь между парой расположенных напротив друг друга валков, которые прокатывают изделие большого диаметра; фиг.11 иллюстрирует взаимосвязь между осью валков, предполагая состояние, показанное на фиг.10, и осью эксцентрического элемента; фиг. 12 иллюстрирует прокатную установку, в которой расположены несколько прокатных клетей.

Следует отметить, что в описанном ниже предпочтительном варианте осуществления изобретения прокатные блоки 10 используются в качестве клетей прокатного стана калибровки по размеру для чистовой прокатки в показанном на фиг. 12 прокатном стане. Однако прокатные блоки 10 можно соответственным образом использовать в промежуточной линии. Каждый прокатный блок 10 имеет три последовательно расположенных валковых клети 12, 14, 16 с валками 13, 15, 17, расположенными таким образом, что оси вращения любой расположенной ниже по ходу пары валков (15 или 17) смещается от осей вращения соседней находящейся выше по ходу пары валков (13 или 15) на угол 90o, как показано на фиг.2 и 3. В этом варианте оси валков 13, расположенных в местоположении выше по ходу относительно направления прокатки изделия 20, и оси валков 17 в третьей валковой клети 16, расположенной в местоположении ниже по ходу, установлены горизонтально, а оси валков 15, расположенных во второй валковой клети 14, расположенной между первой и второй валковыми клетями 12 и 16, установлены перпендикулярно, как показано на фиг. 7. Валки 13, 15, 17 в этих трех валковых клетях 12, 14, 16 соответствующего прокатного блока 10, конструируют так, чтобы их приводил во вращение один приводной двигатель 18 через редуктор 19.

Расстояние P между осями валков 13 первой валковой клети 12 и валков 15 второй валковой клети 14 устанавливают так, чтобы оно было не больше чем в 1,2 раза диаметра R валков 13 (15, 17). Изделием 20 можно точно управлять и его можно подавать в калибр валков валковой клети 14 посредством только уменьшения расстояния P между осями соседних валков 13 и валков 15, не применяя никаких направляющих средств, предназначенных для направления изделия 20 между этими двумя валковыми клетями 12, 14. Если для регулирования разделения между находящимися напротив друг друга парами валков 13, 15 или 17 в валковых клетях 12, 14 или 16 используется механизм, который будет описан ниже, расстояние P между осями валков 13 и валков 15 все же можно удерживать в пределах вышеупомянутого диапазона не более чем в 1,2 раза больше диаметра валка R.

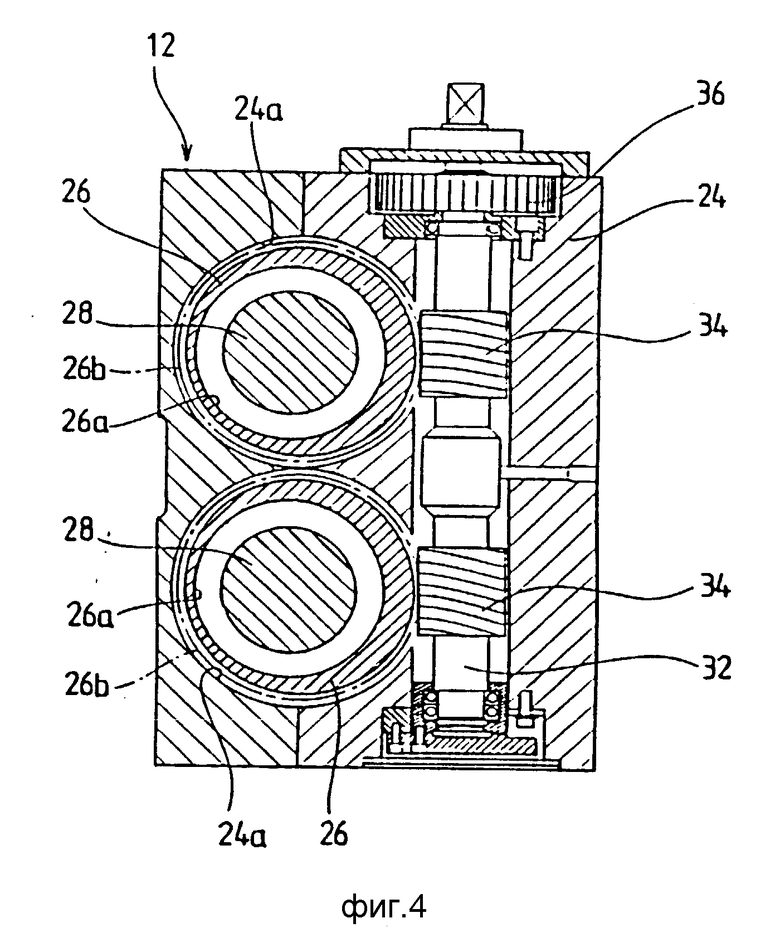

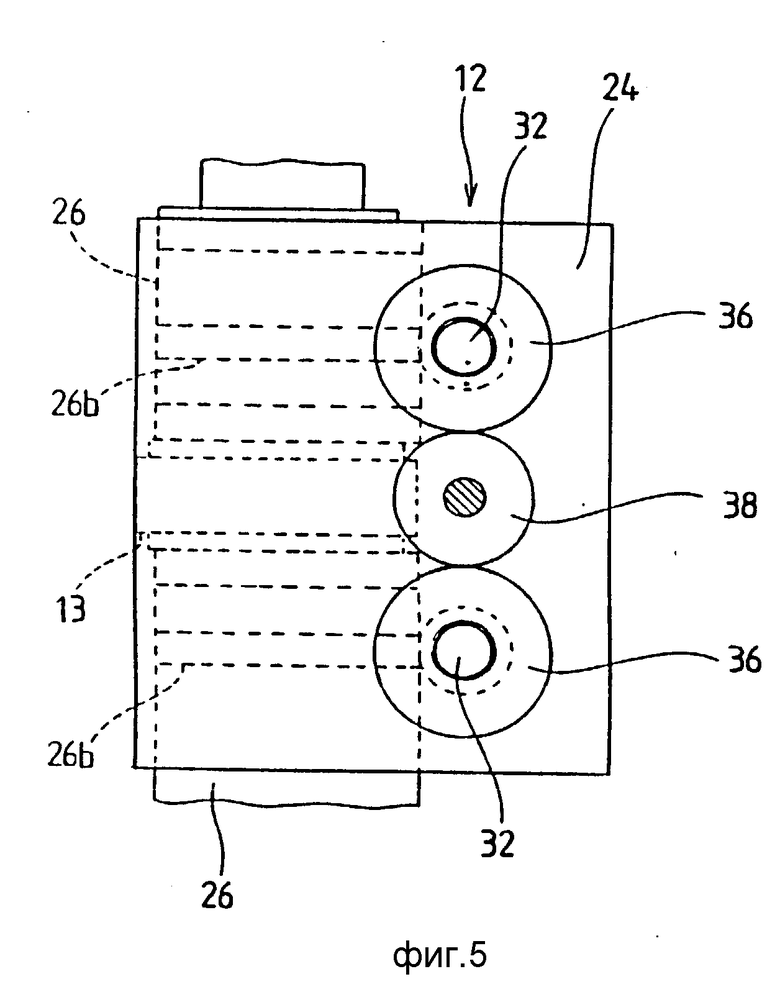

На фиг.1 показан горизонтальный вид в поперечном разрезе первой валковой клети 12 и второй валковой клети 14 в прокатном блоке 10. Поскольку конструкции первой валковой клети 12, второй 14 и третьей 16 по существу одинаковые, за исключением того, что они расположены рядом друг с другом таким образом, что оси вращения валков 15 могут быть смещены на 90o относительно осей других валков 13,17, описана будет только конструкция первой валковой клети 12, а подробное описание второй и третьей валковых клетей 14, 16 будет опущено. Элементы второй и третьей клетей 12 и 14, соответствующие элементам первой валковой клети 12, идентифицируются таким же ссылочными позициями, соответственно.

В каждом корпусе 24 определены пары отверстий 24a. Как показано на фиг. 2, корпуса расположены на опорной плите 22 прокатного блока 10. Отверстия 24a расположены ближе к переднему по ходу концу корпуса 24 выше и ниже линии прокатки PL, по которой подается изделие 20. Как показано на фиг. 4, отверстия 24a расположены перпендикулярно линии прокатки PL. Как показано на фиг. 1, в отверстиях 24a с возможностью вращения поддерживается пара эксцентрических элементов 26 соответственно и в каждом эксцентрическом элементе 26 определяется эксцентрическое отверстие 26a, так что ось эксцентрического отверстия 26a смещена относительно оси соответствующего отверстия 24a. Через эти эксцентрические отверстия 26a проходит пара валковых валов 28 и с возможностью вращения удерживается в них посредством подшипников 30. На этих валковых валах установлена пара валков 13 для вращения вместе с ними. Как ясно видно на фиг.9, каждый валковый вал 28 установлен так, что его ось C1 смещена в боковом направлении относительно оси C2 соответствующего элемента эксцентрика 26, когда валковый вал 28 введен через эксцентрическое отверстие 26a эксцентрического элемента 26, и эта ось C1 валкового вала 28 может смещаться посредством вращения эксцентрического элемента 26 в направлении по часовой стрелке или против часовой стрелки с помощью механизма, который будет описан ниже.

Пара регулирующих валов 32, пересекающихся с валковыми валами 28, вращательным образом удерживаются в верхних по ходу частях корпуса 24 таким образом, чтобы пересекать эксцентрический элемент 26. На каждом регулирующем валу 32 закреплены червячные валы 24 так, чтобы иметь возможность вращаться вместе с ними в местоположениях, пересекающих соответственные эксцентрические элементы 26. Каждый червячный винт 34 сконструирован для сцепления с зубчатой частью, образованной на периферической поверхности соответствующего эксцентрического элемента 26. Два червячных винта 34, расположенных на каждом регулирующем валу 32, имеют противоположные направления нарезки, тогда как два червячных винта 34, сцепляющихся с эксцентрическими элементами 26, которые закреплены на одном и том же валковом валу 28, имеют одинаковое направление нарезки. На одной концевой части каждого регулирующего вала 32 закреплена шестерня 36 так, чтобы осуществлять вращение вместе с ним. Шестерни 36, закрепленные на соответственных регулирующих валах 32, вращаются в одном и том же направлении посредством вращения установочной шестерни 38 в направлении по часовой стрелке или против часовой стрелки соответственным приводным средством типа двигателя, благодаря чему осуществляют вращение соответствующие эксцентрические элементы 26 через соответственные червячные винты 34. Таким образом, расстояние между осями валковых валов 28, поддерживаемое парой эксцентрических элементов 26, изменяется (фиг.9,11), регулируя разделение между расположенными напротив друг друга валками 13 (фиг. 8,10).

Как описано выше, в первой валковой клети 12, в которой используется механизм регулирования разделения валков с использованием эксцентрических элементов 26, находящуюся ниже по ходу стенку корпуса 24 (сторона, к которой смещаются валковые валы 28), конструируют чрезвычайно тонкой, как показано на фиг.4. Точно также во второй валковой клети 14 валковые валы 28 расположены в корпусе 24 таким образом, чтобы смещаться по направлению вверх по ходу, как показано на фиг.1, вследствие чего находящуюся выше по ходу стенку корпуса 24 конструируют чрезвычайно тонкой. Клети 12 и 14 расположены рядом друг с другом таким образом, что тонкостенные стороны их соответственных корпусов 24 обращены друг к другу, благодаря чему расстояние P между осями валков 13 первой валковой клети 12 и валков 15 второй валковой клети 14 можно уменьшить до величины не более чем в 1,2 раза больше диаметра R валков 13 (15). Клети 14 и 16 расположены таким образом, что боковую сторону корпуса 24 первой валковой клети 14, где расположен механизм регулирования разделения валков, можно располагать напротив третьей валковой клети 16 так, чтобы расстояние между осями валков 15 и валков 17 оказалось больше чем в 1,2 раза диаметра R валков 13, но не больше чем 2R.

В процессе работы изделие 20, подвергнутое процессу прокатки в находящейся выше по ходу линии показанной на фиг.12 установки, подается в первую валковую клеть 12 прокатного блока 10, показанного на фиг.2, и пропускается через валковый калибр, определяемый между находящимися напротив друг друга валками 13 первой валковой клети 12 для того, чтобы подвергнуться заранее установленному обжатию. Таким образом, обжатое изделие 20 затем подается через валковый калибр, определяемый валками 15 второй валковой клети 14. Поскольку первая и вторая клети расположены так, что расстояние P между осями валков 13 и валков 15 не больше чем в 1,2 раза диаметра валка 13, изделие 20 можно точно направлять в валковый калибр второй валковой клети 14 без обеспечения какого-либо направляющего средства между клетями, как обычно используется. Валки 13 в первой валковой клети 12 служат также в качестве направляющего средства, предназначенного для направления изделия 20 во вторую валковую клеть 14 так, что можно эффективно предотвратить перекручивание изделия 20. В связи с этим, поскольку в последнем валковом калибре при чистовой прокатке требуется выполнять очень легкое обжатие, обычно называемое "пропуском в дрессировочной клети", кручение изделия 20 можно поддерживать в допустимых пределах, даже если расстояние между осями валков 15 во втором валковом калибре 14 и валков 17 в третьей валковой клети 16 больше чем в 1,2 раза, но не больше чем в 2 раза диаметра валка.

Когда необходимо прокатывать изделие 20 малого диаметра, зазор между находящимися напротив друг друга валками 13 в первой валковой клети 12 устанавливают на заранее заданное разделение, как показано на фиг.8, и валки 13 вращаются в направлениях, противоположных друг другу, где оси C1 валковых валов 28 и оси C2 эксцентрических элементов 26 оказываются во взаимодействии, как показано на фиг.9. В соответствии с этим, если изделие 20 подается через валки 13 первой валковой клети 12, оно подвергается заранее заданному обжатию, а затем подается во вторую валковую клеть 14.

Если в прокатном блоке 10 в соответствии с порядком изменения необходимо прокатывать изделие 20 большого диаметра, установочная шестерня 38 вращается в заранее заданном направлении приводным средством для вращения регулирующих валов 32 в том же направлении. Поскольку червячные винты 34, расположенные на каждом регулирующем валу 32, сцепляются с зубчатыми частями 26в соответствующих эксцентрических элементов 26, закрепленных на верхнем и нижнем валковых валах 28, эксцентрические элементы 26 могут вращаться в заранее заданном направлении в отверстиях 24a, сделанных в корпусе 24, когда вращаются соответствующие регулирующие валы 32. Верхний и нижний эксцентрический элементы вращаются в противоположных направлениях для изменения расстояния между осями C1 валковых валов 28, поддерживаемых эксцентрическими элементами, как показано на фиг.11. Таким образом, разделение между расположенными напротив друг друга валками 13, закрепленными на валковых валах 28 соответственно увеличивается, как показано на фиг. 10. Когда разделение между валками 13 достигает заранее заданного предела, зависящего от размера изделия 20, вращение регулирующей шестерни 38 прекращается, завершая регулировку разделения.

Следует понимать, что количество разновидностей расположения валков соответственных валковых клетей в прокатном блоке можно допустить отличным от показанного варианта. Например, оси валков 13 первой валковой клети 12 и оси валков 17 в третьей валковой клети 16 могут быть перпендикулярными, а оси валков 15 во второй валковой клети 14 могут быть горизонтальными. Кроме того, в описанном выше предпочтительном варианте прокатный блок состоит из трех валковых клетей. Однако прокатный блок может, конечно, состоять только из двух валковых клетей. Кроме того, валковые клети в прокатном блоке могут соответственно приводиться в действие независимыми приводными двигателями.

Специалистам в данной области техники должно быть ясно, что изобретение можно выполнять в других вариантах, не выходя при этом за рамки сущности и объема притязаний изобретения. Следовательно, настоящий вариант следует рассматривать в качестве иллюстративного, а не ограничительного, и изобретение не должно ограничиваться приведенными здесь деталями и его можно видоизменять в пределах объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103082C1 |

| ПРОКАТНЫЙ СТАН | 1994 |

|

RU2086316C1 |

| МОДУЛЬНЫЙ ПРОКАТНЫЙ СТАН | 1999 |

|

RU2177846C2 |

| СПОСОБ ВЫРАВНИВАНИЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ ЗАГОТОВКИ НЕПРЕРЫВНОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2192321C2 |

| ПРОКАТНЫЙ СТАН МОДУЛЬНОГО ТИПА ДЛЯ ЧИСТОВОЙ ПРОКАТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2102165C1 |

| ПРОКАТНЫЙ СТАН | 1993 |

|

RU2077965C1 |

| УСТРОЙСТВО ПРИВОДА КЛЕТЕЙ ПРОКАТНОГО СТАНА С ВЫБИРАЕМЫМ СООТНОШЕНИЕМ СКОРОСТЕЙ | 1999 |

|

RU2173589C2 |

| СЕКЦИЯ ЧИСТОВОЙ ПРОКАТКИ ПРОКАТНОГО СТАНА | 2002 |

|

RU2212961C1 |

| ПРОКАТНЫЙ СТАН И СПОСОБ ПРОКАТКИ ЗАГОТОВОК НА ПРОКАТНОМ СТАНЕ | 1998 |

|

RU2170151C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2171152C2 |

Использование: в прокатном производстве. Сущность изобретения: прокатный блок состоит из двух валковых клетей. Каждая валковая клеть имеет пары отверстий, сделанных в корпусе для размещения валков на каждой боковой стороне линии прокатки, и пару эксцентрических элементов, установленных с возможностью вращения в эксцентрических отверстиях соответственно с заранее установленным промежутком в осевом направлении между ними. Пара валковых валов, на которых закреплены валки, для обеспечения возможности совместного с ними вращения соответственно введены через эти эксцентрические отверстия. В корпусе с возможностью вращения расположена пара регулирующих валов. На каждом регулирующем валу закреплена пара червячных винтов для обеспечения возможности вращения совместно с этими валами, которые сцепляются с зубчатыми частями. Местоположение валков может изменяться посредством вращения регулирующих шестерен посредством эксцентрических элементов. 12 ил.

Прокатный блок, содержащий две двухвалковые клети с корпусами и опорными подшипниками валков, расположенные вдоль линии прокатки, причем оси валков одной клети развернуты на 90o относительно осей валков другой клети, а расстояние между плоскостями осей валков первой и второй клетей не превышает 1,2 диаметра валков, отличающийся тем, что валки клетей установлены своими опорными подшипниками в эксцентриковых втулках, размещенных в упомянутых корпусах, при этом расточки в корпусах, где установлены эксцентриковые втулки, сдвинуты в направлении линии прокатки, так что толщина одной стенки корпуса превышает толщину другой стенки корпуса в направлении линии прокатки, и в более толстой стенке корпуса выполнены расточки, в которых размещены валы средства поворота эксцентриковых втулок для регулировки раствора валков и расстояния между плоскостями осей валков, а корпуса клетей блока обращены друг к другу своими более тонкими стенками.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1995-02-10—Подача