Изобретение относится к прокатным станам для непрерывной горячей прокатки изделий из одной непрерывной заготовки, таких как сортовой прокат, прутки и т.п. без закручивания, в частности к клети прокатного стана, используемой для калибрования таких прокатных изделий на подающей стороне прокатного стана.

В данном описании термины калибровать и калибрование относятся к чистовой прокатке прокатных изделий в виде прутков и катанок до чрезвычайно жестких допусков, приближающихся к допускам при холодном волочении, за счет того, что используется последовательность сравнительно небольших обжатий порядка 1-18% на клеть.

Из патента США N 4969347, кл. B 21 B 31/26, 1990, известна клеть прокатного стана, содержащая корпус, имеющий сквозной проем, два комплекта соосных втулок, причем первая и вторая втулки каждого комплекта установлены в корпусе по разные стороны проема с возможностью поворота и имеют соосные эксцентриковые отверстия. В этих отверстиях на подшипниках установлены оси двух параллельных прокатных валков, размещенных в проеме корпуса. Клеть имеет регулировочный механизм поворота втулок для регулирования калибра.

При обычной операции калибровки прокатное изделие с круглым поперечным сечением прокатывается через три последовательно расположенные клети, у которых оси их соответствующих рабочих пар валков смещены на 90o для обеспечения прокатки без закручивания.

Рабочие валки установлены на осях валков, которые размещены с возможностью поворота в эксцентриковых отверстиях втулок, расположенных с возможностью вращения в корпусах соответствующих клетей. Соосные втулки выполнены с наружными зубчатыми венцами на периферии, которые входят в зацепление с расположенными сбоку червяками, установленными на регулируемых валах. Вращение регулируемых валов приводит к повороту соосных втулок осей валков соответствующих пар валков в противоположные стороны, тем самым обеспечивая регулирование симметричного смещения валков друг относительно друга (калибра валков) хорошо известным для специалистов в данной области способом.

Рабочие валки первой клети создают небольшое обжатие порядка 4-18% при придании прокатному изделию горизонтально направленной овальности. На следующем калибре валков, ограниченном рабочими валками второй клети, достигается дополнительно обжатый профиль, но с вертикально направленной овальностью. На практике первая и вторая клети обеспечивают очень небольшие изменения формы поперечного сечения, при этом выходящие прокатные изделия имеют лишь небольшую овальность формы. На последней, третьей клети прокатное изделие подвергается дополнительному обжатию для достижения точно круглой формы.

Обычные роликовые направляющие в значительной степени не эффективны при регулировании ориентации изделий, имеющих поперечное сечение с небольшой овальностью и выходящих из первой и второй клетей. Таким образом, очень важно как можно больше сократить расстояние между клетями, чтобы ограничить любую возможность закручивания изделия при его перемещении от одной клети к следующей. Расстояние между первой и второй клетями поддерживается минимальным посредством размещения регулировочного механизма поворота втулок (регулирующих валов и червяков) первой клети перед рабочими валками первой клети, в то время как регулировочный механизм поворота втулок второй клети размещают за рабочими валками второй клети. Таким образом, расстояние между парами рабочих валков первых двух клетей можно выдерживать близким к диаметру рабочих валков.

Однако при обычной конструкции невозможно добиться сравнимого уменьшения расстояния между парами рабочих валков второй и третьей клетей вследствие неизбежного размещения между ними регулировочного механизма поворота втулок второй клети. Таким образом, расстояние между парами рабочих валков второй и третьей клетей существенно увеличивается по сравнению с расстоянием между парами рабочих валков первой и второй клетей, что затрудняет регулирование пространственного положения прокатного изделия, поступающего в последнюю клеть прокатного стана.

При обычной операции прокатки владельцу прокатного стана дополнительно требуются запасные клети, которые можно обслуживать автономно и быстро заменять на снимаемые с линии прокатки, что представляет собой часть обычного технического обслуживания прокатного стана. Это требует существенных капиталовложений, в частности, с учетом того обстоятельства, что каждая обычная клеть содержит свои собственные специальные регулировочные механизмы поворота втулок.

Техническим результатом настоящего изобретения является разработка клети прокатного стана уменьшенной ширины, имеющей регулировочный механизм поворота втулок для регулирования калибра, выполненный с возможностью его присоединения к элементам клети и снятия с них, тем самым обеспечивая возможность использования одного и того же регулировочного механизма поворота втулок для других клетей аналогичной конфигурации.

Этот технический результат достигается тем, что в клети прокатного стана, содержащей корпус, имеющий сквозной проем, два комплекта соосных втулок, причем первая и вторая втулки каждого комплекта установлены в корпусе с возможностью поворота по разные стороны проема корпуса и имеют соосные эксцентриковые отверстия, в которых на подшипниках установлены оси двух параллельных прокатных валков, размещенных в проеме корпуса, и регулировочный механизм поворота втулок для регулирования калибра, согласно изобретению, регулировочный механизм взаимодействует с первыми втулками обоих комплектов с возможностью их одновременного поворота в противоположных направлениях, а первая и вторая втулки каждого комплекта жестко связаны между собой соединительным средством.

Вышеуказанный технический результат достигается также и тем, что в клети прокатного стана, содержащей корпус, имеющий сквозной проем, по меньшей мере один комплект соосных втулок, причем первая и вторая втулки комплекта установлены в корпусе с возможностью поворота по разные стороны проема корпуса и имеют соосные эксцентриковые отверстия, в которых установлены подшипники, оси одного из двух параллельных прокатных валков, размещенных в проеме корпуса, и регулировочный механизм поворота втулок для регулирования калибра, согласно изобретению, регулировочный механизм взаимодействует только с первой втулкой комплекта, ориентирован в осевом направлении, а первая и вторая втулки комплекта жестко связаны между собой соединительным средством.

В предпочтительном варианте исполнения изобретения, который ниже будет описан более подробно, соосные втулки, расположенные с одной стороны калибра валка, присоединены с возможностью поворота к соосным втулкам, находящимся с противоположной стороны калибра валка. Регулировочный механизм поворота втулок находится внутри модуля, присоединенного с возможностью снятия к корпусу клети прокатного стана, и расположен с возможностью осевого входа в контакт с соосными втулками только с одной стороны от калибра валка. Таким образом, регулировочные механизмы поворота втулок полностью выведены из положений между последовательно расположенными клетями, в которых в ином случае они бы мешали работе при близком расстоянии между клетями. То обстоятельство, что регулировочные механизмы расположены в съемных модулях, также является преимуществом, поскольку при этом исключаются затраты на оснащение каждой клети отдельным регулировочным механизмом.

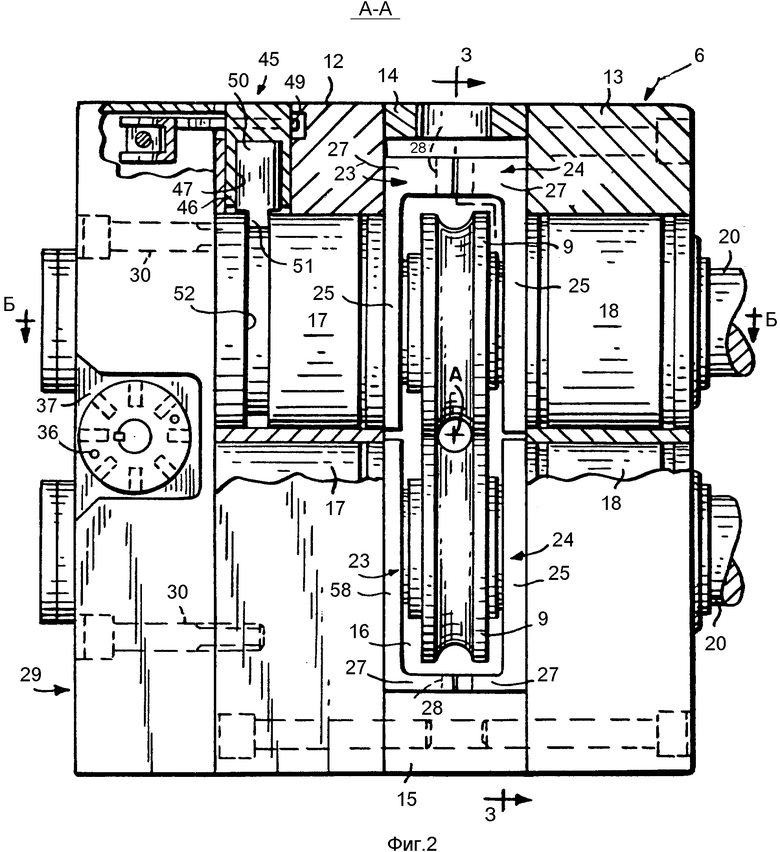

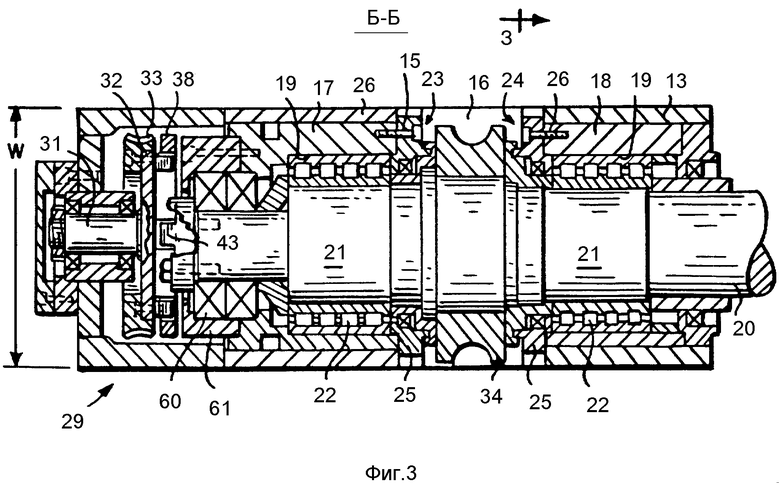

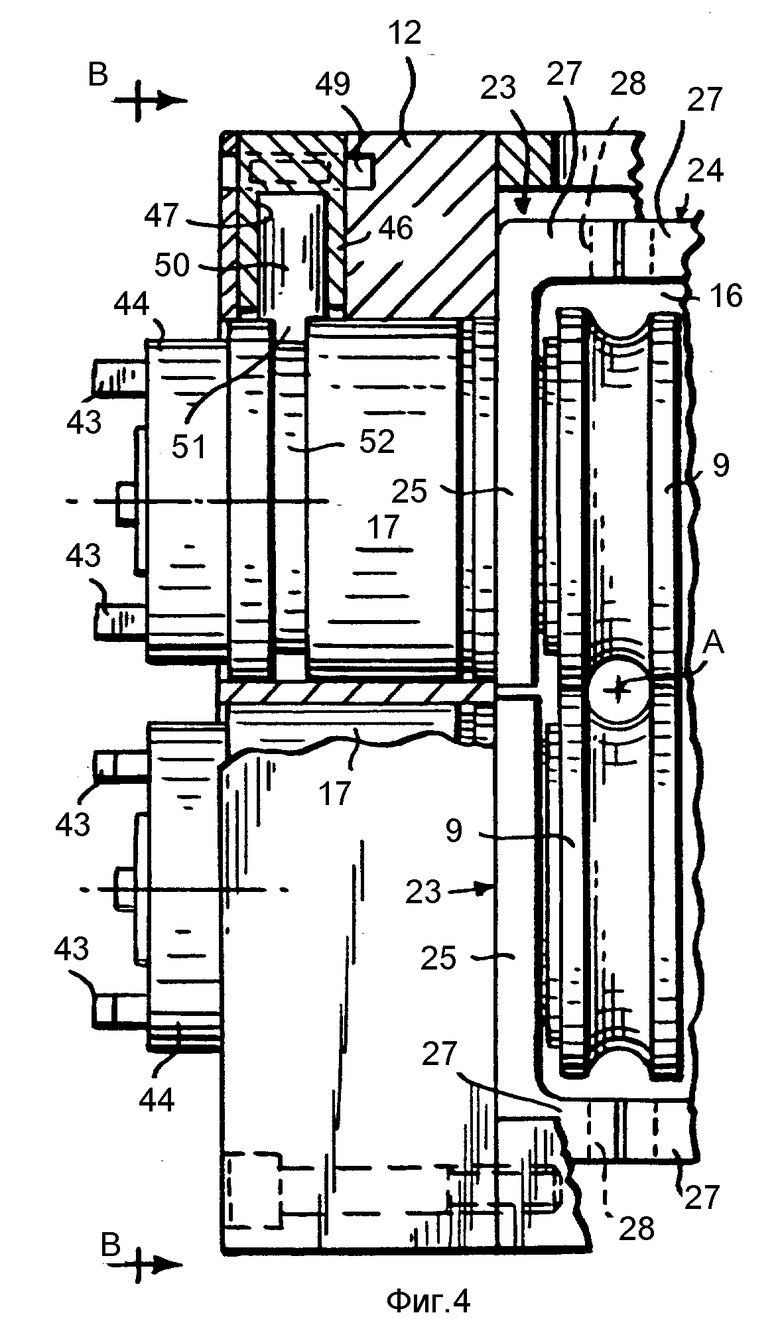

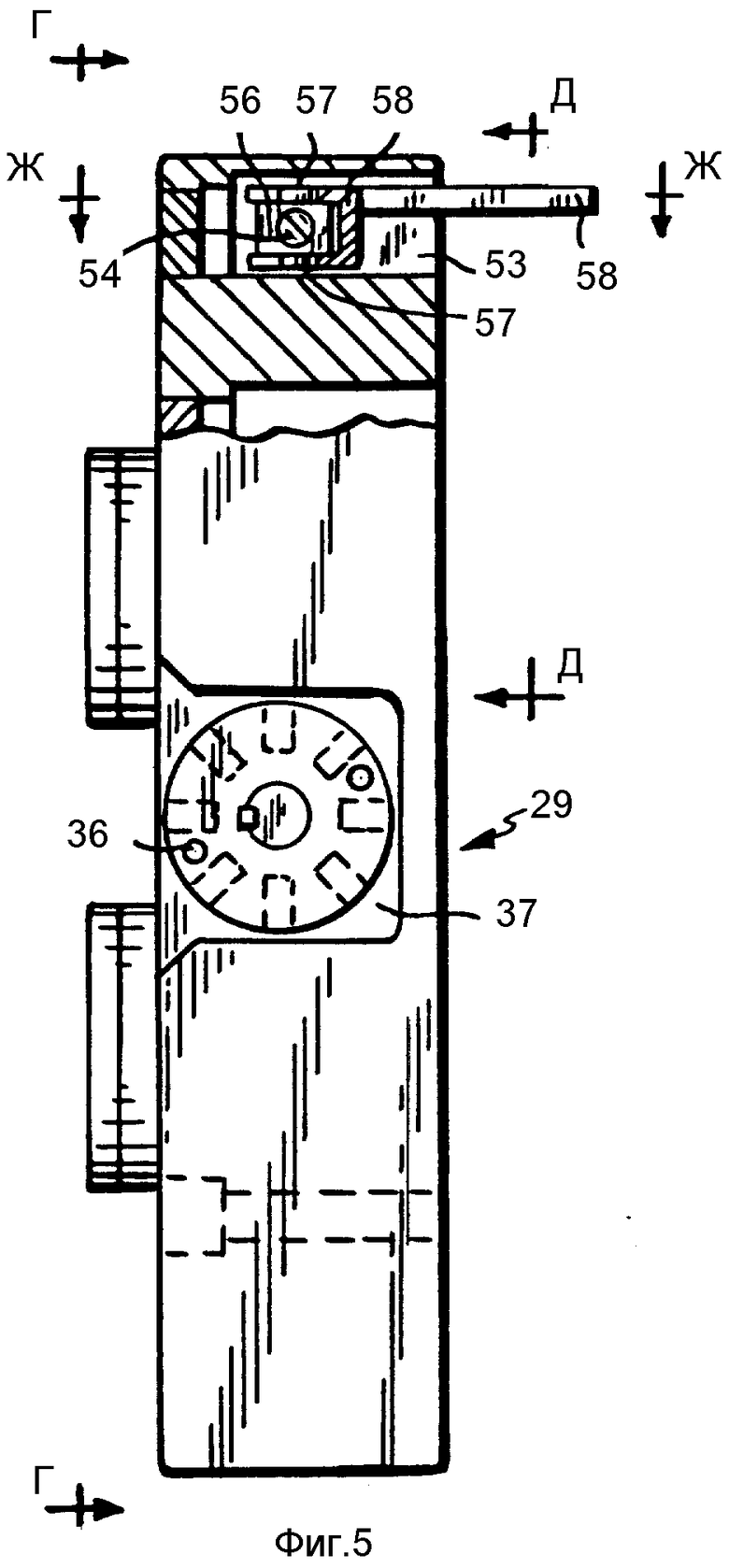

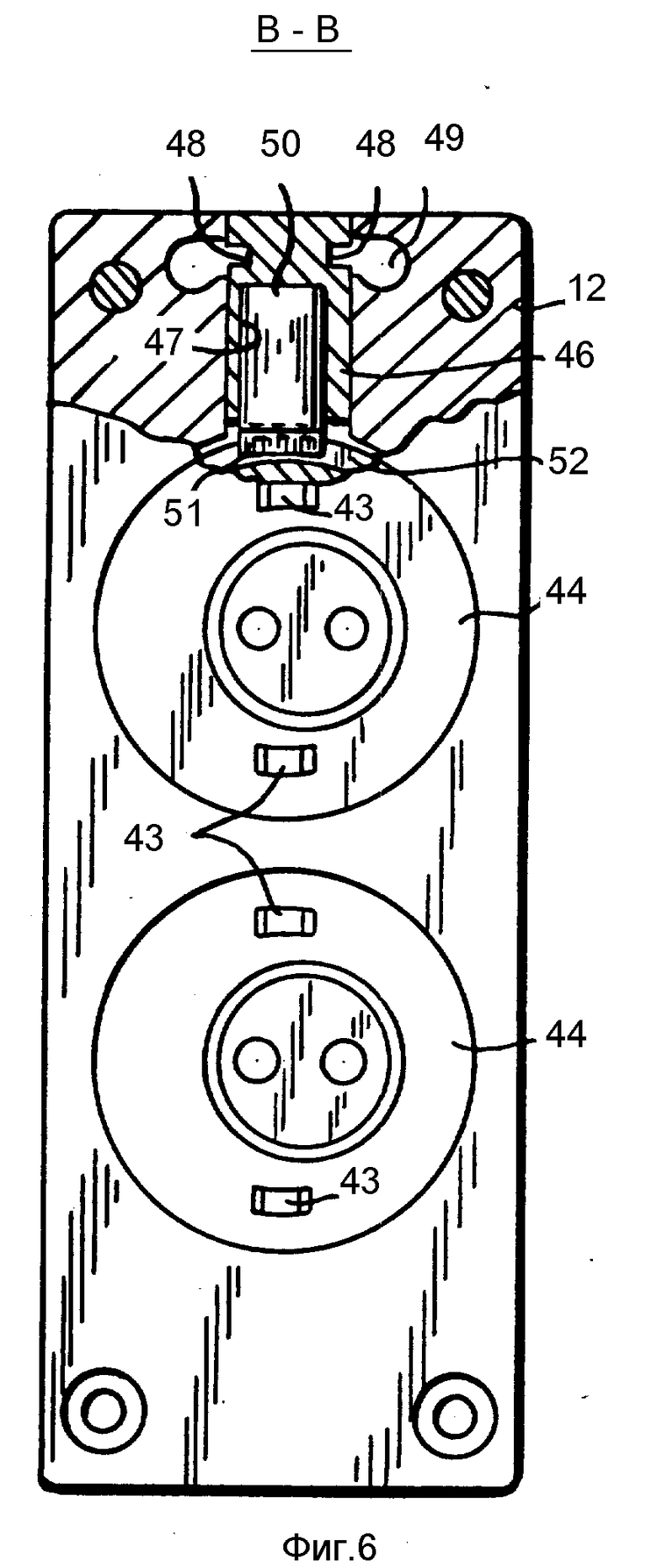

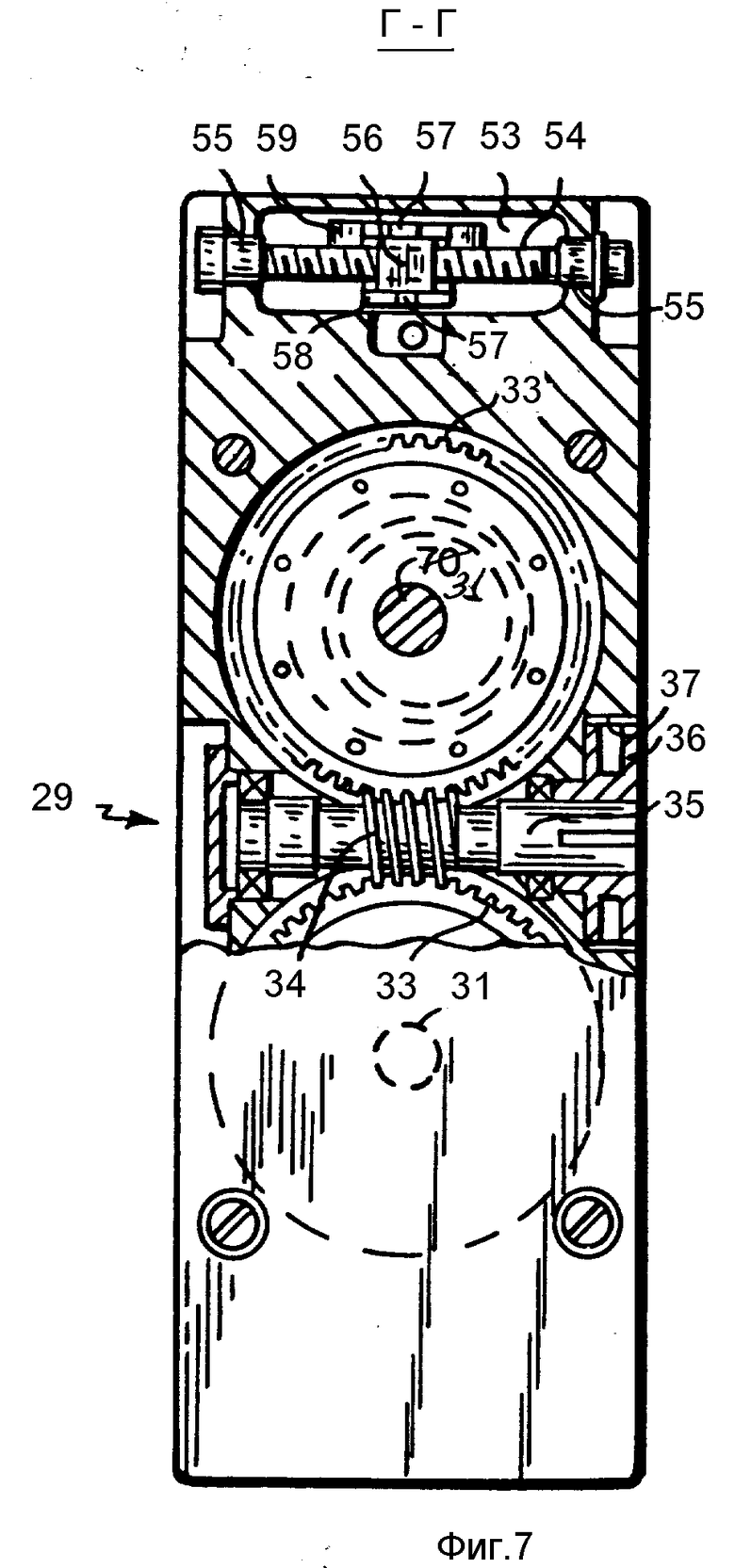

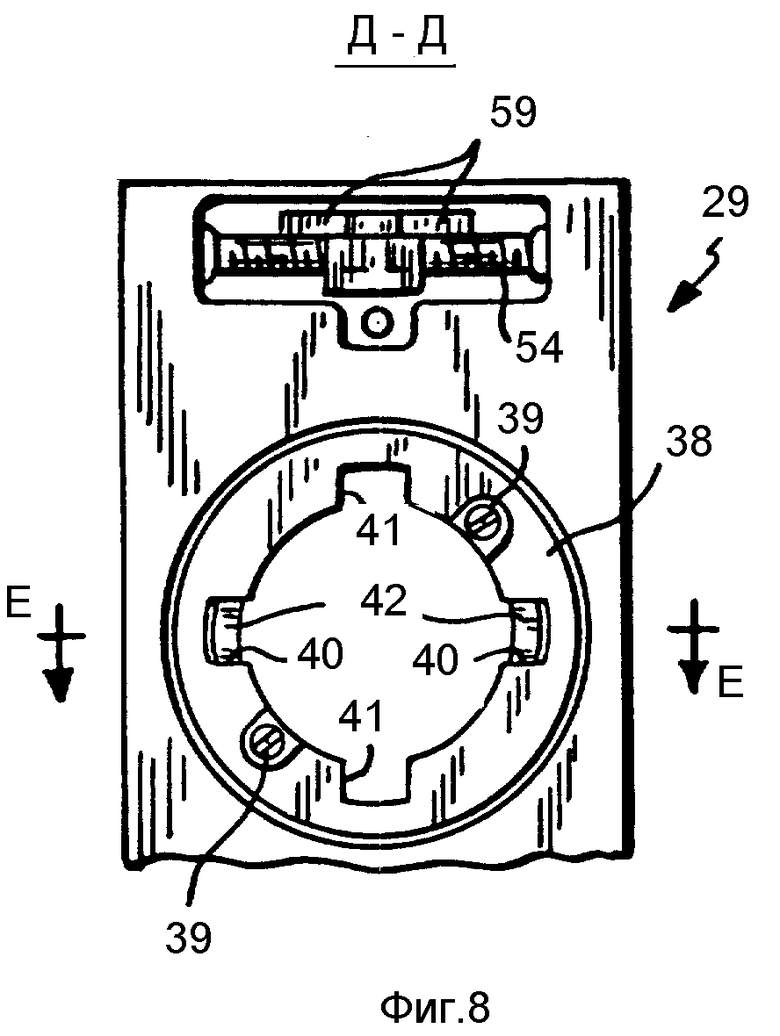

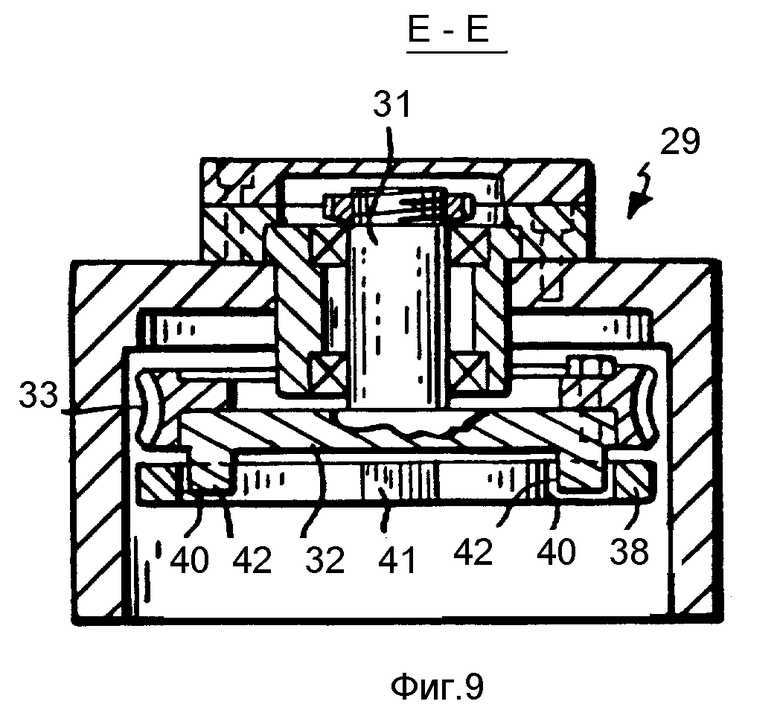

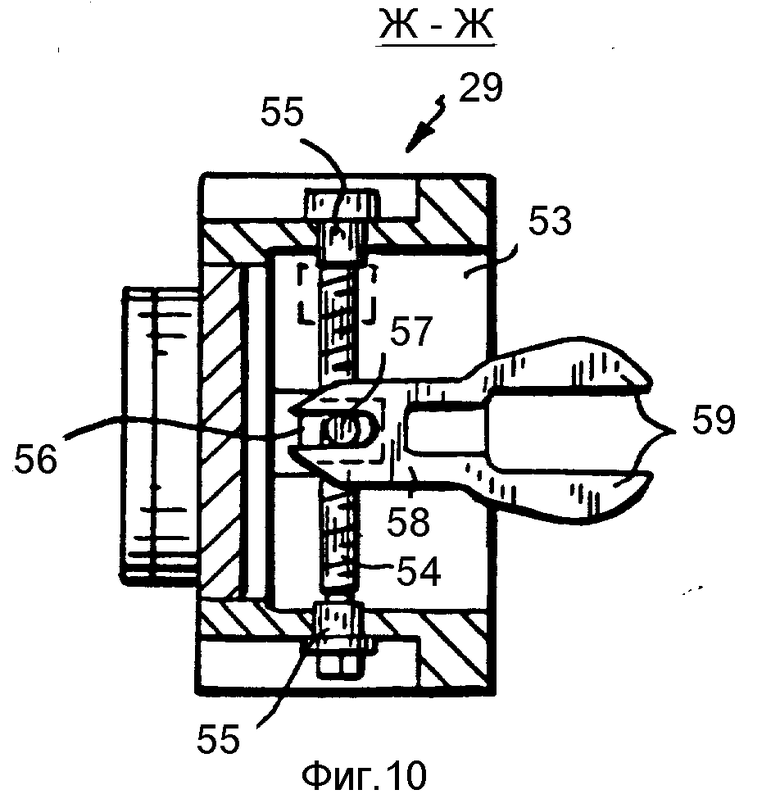

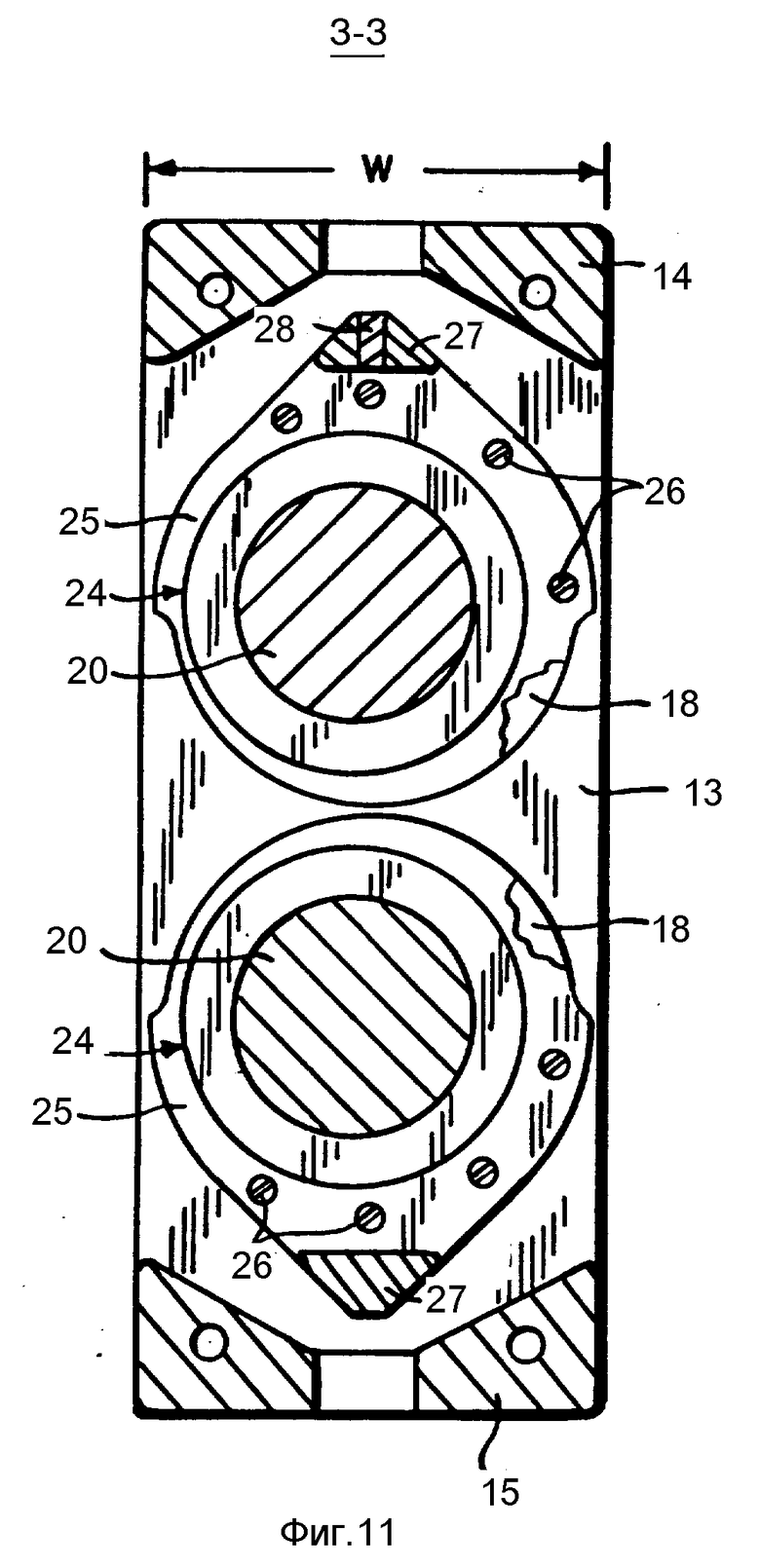

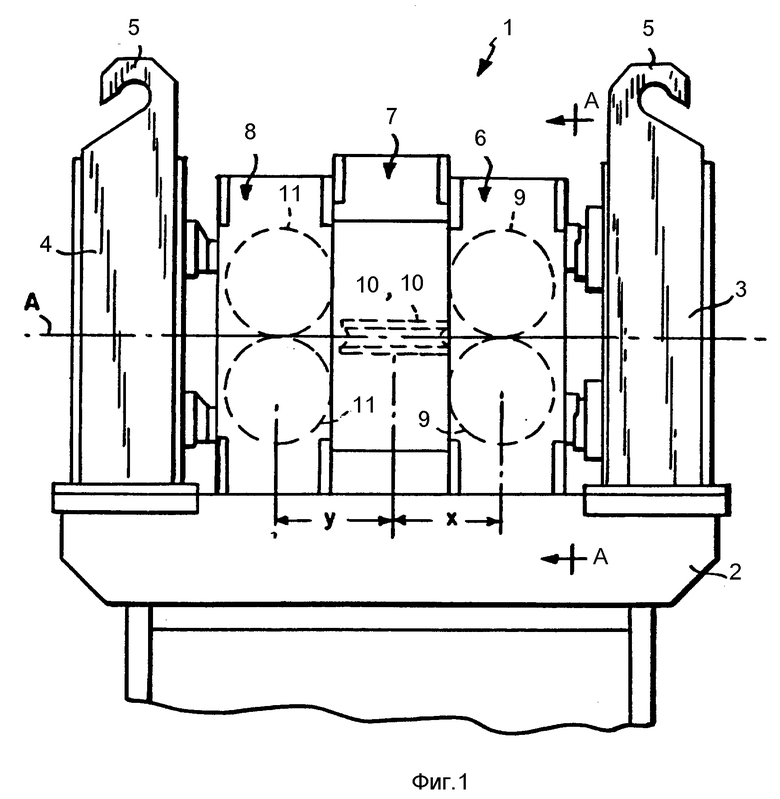

На фиг.1 изображена калибровочная линия прокатки, содержащая три клети, вид сбоку; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.2; на фиг. 4 - горизонтальная клеть с вырывом и снятым с клети модулем, содержащим регулировочный механизм поворота втулок, вид спереди; на фиг.5 - снятый с клети модуль, содержащий регулировочный механизм поворота втулок, вид спереди; на фиг.6 - разрез В-В на фиг.4; на фиг.7 - разрез Г-Г на фиг.5; на фиг.8 - разрез Д-Д на фиг.5; на фиг.9 - разрез Е-Е на фиг.8; на фиг.10 - разрез Ж-Ж на фиг.5; на фиг.11 - разрез З-З на фиг.2.

На фиг. 1 показана калибровочная линия 1, установленная на переносной опоре, имеющей основание 2 и концевые стойки 3, 4 с крюкообразными элементами 5, которые могут захватываться грузоподъемными тросами мостового крана (на чертежах не показан) при транспортировке агрегата к линии прокатки и от нее. Калибровочная линия 1 включает в себя три клети 6, 7 и 8, соответственно оснащенные парами рабочих валков 9, 10, 11. Пары валков 9, 11 расположены горизонтально, в то время как пара валков 10 расположена вертикально, чтобы тем самым обеспечить свободную от закручивания прокатку прокатного изделия, направляемого слева направо вдоль линии А прокатки прокатного стана.

Клети 6, 7, 8 прокатного стана имеют по существу идентичную внутреннюю конфигурацию, и поэтому конструкция каждой из них может быть разъяснена с помощью фиг.2-11, на которых представлены различные изображения клети 6.

Клеть 6 содержит корпус, выполненный из боковых элементов 12, 13 (фиг. 2), которые находятся на некотором расстоянии друг от друга и присоединены к верхней и нижней промежуточным уплотнительным деталям 14, 15, образуя таким образом сквозной проем 16. Два комплекта соосных первой и второй втулок 17, 18 установлены в боковых элементах 12, 13 корпуса с возможностью вращения вокруг параллельных осей. Первая и вторая втулки 17 и 18 из каждого комплекта расположены с противоположных сторон сквозного проема 16 (фиг.3), имеют соосные эксцентриковые отверстия 19. Пара осей 20 валков проходит через проем 16 и выступает с одной стороны корпуса для присоединения к приводу прокатного стана (на чертежах не показан). Шейки 21 осей 20 валков установлены с возможностью вращения в отверстиях 19 соосных втулок с помощью роликовых подшипников 22. Рабочие валки 9 расположены в сквозном проеме 16 и установлены на осях 20 валков между соосными втулками 17, 18, установленными в боковых элементах 12, 13 корпуса. В рабочих валках выполнены ручьи для образования калибра валка, выровненного относительно линии А прокатки прокатного стана.

Хомутообразные узлы 23, 24 (фиг.3) расположены между рабочими валками 9 и первой и второй соосными втулками 17, 18 каждого комплекта. Каждый из хомутообразных узлов включает хомуты 25, которые охватывают оси 20 валков по обе стороны самих валков и присоединены крепежными элементами 26 к внутренним торцам соответствующих соосных втулок 17, 18. Хомуты 25 имеют расположенные друг напротив друга, выполненные за одно целое с ними, поперечные выступы 27 (фиг. 4) с расположенными рядом друг с другом концами, которые находятся сбоку от рабочих валков 9 и соединены друг с другом любым обычным средством, например шпонками 28. Таким образом, хомутообразные узлы служат в качестве соединительного средства соосных втулок 17, 18 каждого комплекта друг с другом.

Как лучше всего можно видеть при сравнении фиг.3 и 11, хомутообразные узлы находятся по существу в плоскости соосных втулок и таким образом не приводят к увеличению ширины W корпуса, клети, измеренной в направлении линии А прокатки прокатного стана.

Для регулирования калибра клеть содержит регулировочный механизм 29 (фиг. 8) поворота соосных втулок, выполненный в виде отдельного модуля, прикрепленного с возможностью снятия к боковому элементу 12 корпуса любыми обычными средствами, например болтами 30. Регулировочный механизм 29 содержит пару валков 31 (фиг. 9), установленных с возможностью вращения вокруг параллельных осей. Валы 31 имеют планшайбы 32 с зубчатым венцом, к которым крепятся червячные колеса 33. Как лучше всего видно на фиг.7, червячные колеса 33 в свою очередь находятся в зацеплении с общим червяком 34, расположенным на шпинделе 35. Шпиндель 35 имеет регулировочный диск 36, прикрепленный к нему на одном конце. К регулировочному диску 36 имеется доступ через выемку 37 на боковой стороне модуля, и регулировочный диск 36 имеет расположенные на периферии радиальные выемки, в которые может входить инструмент (на чертежах не показан) для поворота шпинделя и, тем самым, для обеспечения червячным колесам 33 одновременного вращения в противоположных направлениях.

Каждое червячное колесо 33 может входить в контакт по оси с одним торцом соответствующей соосной втулки 17 и с возможностью отделения присоединяться к нему с помощью конструкции в виде так называемой крестовой муфты. Более подробно средство сцепления каждого колеса 33 с одной из первых втулок 17 с возможностью совместного поворота показано на фиг.3, 6, 8 и 9. Передаточное кольцо 38 неплотно присоединено "плавающим" образом к планшайбе 32 с зубчатым венцом с помощью винтов 39 с буртиком. Передаточное кольцо 38 имеет два набора периферийных пазов 40, 41. В пазы 40 входят выступы 42, выступающие от планшайбы 32 с зубчатым венцом, и эти пазы 40 взаимодействуют с выступами 42 при механическом соединении. Когда модуль регулировочного механизма 29 крепится к боковому элементу 12 корпуса, в пазы 41 входят выступы 43, выступающие в противоположном направлении от колец 44, и пазы 41 аналогичным образом взаимодействуют с выступами 43 при механическом соединении. Кольца 44 прикреплены с возможностью поворота к соседним торцам соответствующих соосных втулок 17 и проходят в осевом направлении от указанных торцов. Таким образом, когда модуль регулировочного механизма 29 присоединен к боковым элементам 12 корпуса клети, как показано на фиг.2 и 3, при повороте регулировочного диска 36 через червяк 34, червячные колеса 33 и описанную выше конструкцию в виде крестовой муфты будет передаваться движение, приводящее к одновременному повороту соосных втулок 17 в противоположных направлениях. Этот поворот через соединенные шпонкой хомутообразные узлы 23, 24 будет передаваться сопряженным соосным втулкам 18 из каждого комплекта, тем самым обеспечивая регулировку симметричного смещения валков друг от друга (калибра валков) для рабочих валков 9. Отсоединение модуля регулировочного механизма 29 от боковой стенки 12 корпуса приводит к автоматическому отсоединению приводного кольца 38 от выступов 43.

По меньшей мере одна соосная втулка (в данном случае втулка 17 из верхнего комплекта) и соответствующая ей ось валка и рабочий валок могут смещаться в осевом направлении относительно другой оси и рабочего валка с помощью средства 45 осевого регулирования валков (фиг. 2). Это средство 45 содержит втулку 46, установленную с возможностью поворота в боковом элементе 12 корпуса. Втулка 46 имеет эксцентриковое отверстие 47 и наружные, расположенные друг напротив друга пазы 48 (фиг.6) с плоским дном, которые центрированы с пазом 49 в боковом элементе корпуса. Ось 50 установлена с возможностью поворота в эксцентриковом отверстии 47 втулки 46. Ось 50 имеет плоский лопатообразный концевой выступ 51, входящий в наружную канавку 52 на соседней соосной втулке 17.

Как показывает фиг.10, модуль регулировочного механизма 29 содержит верхнюю выемку 53, открытую с одной стороны, через которую проходит резьбовой валик 54, установленный между опорами 55. На валике 54 смонтирован гайкообразный элемент 56, присоединенный с возможностью поворота с помощью выполненных за одно целое, выступающих в противоположных направлениях штырей 57 к основанию вилкообразного элемента 58, ветви 59 которого предназначены для входа в паз 49 в боковом элементе 12 корпуса и для охватывания с двух сторон пазов 48 во втулке 46. При таком соединении в результате крепления модуля к боковому элементу 12 корпуса поворот валика 54 будет передаваться через гайку 56 и вилкообразный элемент 58 и будет приводить к повороту втулки 46. За счет наличия эксцентрикового отверстия 47 во втулке 46 будет происходить смещение оси 50 в боковом направлении, что приведет к осевому смещению соосной втулки 17 вследствие механического соединения лопатообразного выступа 51 и стенок канавки 52. Упорный подшипник 60, зажатый между втулкой 17 и надставкой 61 втулки, обеспечивает повторение осевого смещения втулки соответствующей осью валка и валком.

С учетом вышесказанного, преимущества, обеспечиваемые настоящим изобретением, становятся очевидными для специалистов в данной области. Во-первых, общая ширина W корпуса клети определяется, главным образом, соображениями прочности и должна лишь немного превышать наружный диаметр соосных втулок 17, 18. Хомутообразные узлы 23, 24, которые связывают соосные втулки 17, 18 из каждого комплекта друг с другом, средства регулирования смещения валков друг относительно друга и регулирования осевого положения, содержащиеся в модуле 29 - все расположены в пределах ширины корпуса. Таким образом, как показано на фиг. 1, может быть минимизировано не только расстояние x между рабочими валками клетей 6 и 7, но также и расстояние y между рабочими валками клетей 7 и 8 может быть минимизировано аналогичным образом. Например, при диаметрах рабочих валков 240 мм и втулках 17, 18, имеющих эксцентриситеты порядка 10 мм, расстояние x между осями пар валков 9 и 10 может быть уменьшено примерно до 240 мм, а расстояние y между парами валков 10 и 11 может сохраняться порядка 260 мм или, в общем, это расстояние может превышать x только примерно на 8%.

Поскольку средства регулирования смещения валков друг от друга и регулирования осевого положения расположены в отделяемых модулях, каждый модуль альтернативно может быть присоединен более чем к одной клети прокатного стана. Таким образом, конструкции клетей могут быть выполнены более простыми, не требующими встроенных в них, специальных регулировочных механизмов, при соответствующей экономии капиталовложений для владельца прокатного стана.

Следует понимать, что настоящее изобретение не ограничено только теми элементами или их комбинациями, которые выбраны в данном случае в целях раскрытия изобретения, и что могут быть выполнены различные изменения, не отходя от идеи и объема изобретения, которые определены приложенными пунктами формулы изобретения.

Например, при определенных обстоятельствах может быть рационально выполнить регулировку смещения валков друг от друга только на одной из осей валков из заданной пары. Кроме того, соосные втулки из определенного комплекта могут быть соединены друг с другом с возможностью поворота с помощью соединения, которое отличается от непосредственного механического соединения, включая введение в конструкцию совместно приводимых электро-или гидромоторов и т.п. Аналогичное может быть справедливым и для приводного механизма, используемого для регулирования поворота одной или обеих первых соосных втулок из каждого комплекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ БЛОК | 1995 |

|

RU2095166C1 |

| ПРОКАТНЫЙ СТАН | 1994 |

|

RU2085310C1 |

| ПРОКАТНЫЙ СТАН | 1993 |

|

RU2077965C1 |

| ПРОКАТНЫЙ СТАН МОДУЛЬНОГО ТИПА ДЛЯ ЧИСТОВОЙ ПРОКАТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2102165C1 |

| ПРОКАТНЫЙ СТАН | 1994 |

|

RU2086316C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2171152C2 |

| ВАЛКОВАЯ КЛЕТЬ ПРОКАТНОГО СТАНА (ВАРИАНТЫ) | 2004 |

|

RU2260490C1 |

| СПОСОБ ПРОКАТКИ ПРОВОЛОКИ ИЗ МЕТАЛЛИЧЕСКИХ ПРУТКОВ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201300C2 |

| СЕКЦИЯ ЧИСТОВОЙ ПРОКАТКИ ПРОКАТНОГО СТАНА | 2002 |

|

RU2212961C1 |

| МОДУЛЬНЫЙ ПРОКАТНЫЙ СТАН | 1999 |

|

RU2177846C2 |

Использование: в области прокатного производства. Сущность изобретения: клеть прокатного стана имеет корпус со сквозным отверстием. Пара осей валков установлена в корпусе с возможностью поворота, причем по меньшей мере одна из осей валков установлена с возможностью поворота в эксцентриковых отверстиях соединенных друг с другом втулок. На осях валков установлены рабочие валки, расположенные в сквозном отверстии так, что калибр валка ограничен между ними. Средство регулирования зацепляется в осевом направлении с одной из соединенных друг с другом втулок для поворота обеих втулок и тем самым регулирования смещения рабочих валков друг относительно друга (калибра валков). Средство регулирования содержится в модуле, который присоединен к корпусу с возможностью отсоединения. 2 с. и 8 з.п. ф-лы, 11 ил.

Авторы

Даты

1998-01-27—Публикация

1996-07-05—Подача