Изобретение относится к ускорителю электронов с вакуумной камерой, включающей в себя катод и выпускное отверстие, так называемое окошко с металлической фольгой, через которую ускоренные электроны вылетают из ускорителя.

Давно известен способ стерилизации, например, пакетов и лент упаковочного материала с помощью ускоренных и заряженных энергией электронов, которыми бомбардируются ленты или пакеты. Электронный луч, необходимый для стерилизации, создается посредством так называемого ускорителя электронов, который в основном состоит из закрытой вакуумной камеры с находящимся в ней катодом. С катода электроны могут испускаться различными способами. Они ускоряются в направлении к аноду, который имеет высокую разность электрического потенциала по сравнению с катодом. Генерированные электроны, ускоренные в направлении к аноду, вылетают из ускорителя электронов через так называемое окошко, которое в общем состоит из тонкой металлической фольги и нацелено на предмет, предназначенный для стерилизации. Такая стерилизация с помощью заряженных энергией электронов, как оказалось, весьма эффективна для нейтрализации микроорганизмов, при этом устраняются многие недостатки, связанные с химической стерилизацией и термической стерилизацией, в частности, материалов, не стойких к химическим веществам и/или к теплу.

Недостатком ускорителей электронов, применяемых в настоящее время, является то, что фольга в окошке часто разрушается, поскольку она подвергается очень сильным разрушающим воздействиям, а замена фольги в окошке обычно является сложной и длительной операцией, влекущей за собой значительный срыв в работе и затраты. Фольга в окошке состоит главным образом из весьма тонкой алюминиевой или титановой фольги, а воздействия, которым она подвергается, вызываются, с одной стороны, механическим напряжением, в основе которого лежит перепад давления между вакуумной камерой и средой, окружающей вакуумную камеру, и, с другой стороны, тем, что электронный луч при прохождении через фольгу вызывает ее нагрев. Так как тонкая фольга в окошке составляет часть стенки вакуумной камеры, то она обычно должна поддерживаться какой-нибудь решеткой или сеткой, чтобы механические напряжения, возникающие вследствие перепада давления, не становились слишком большими, причем эта решетка или сетка могут быть также сконструированы таким образом, чтобы отводить образовавшееся тепло. Когда такие ускорители электронов применяют в автоматических упаковочных машинах, их чаще всего помещают внутри стерильной камеры, в которой должна существовать стерильная атмосфера, чтобы лента, стерилизованная излучением электронов, не подверглась повторному заражению после операции стерилизации. Чтобы добиться этой стерильной среды, машины (и в особенности асептическую камеру) вначале стерилизуют с помощью химических стерилизующих веществ, обычно H2O2, и водяного пара. Атмосфера химического стерилизующего вещества, например H2O2, сильноокислительная, что вызывает химическое изменение и ослабление фольги в окошке ускорителя электронов, особенно когда химическое воздействие усиливается нагревом водяным паром. Конденсат, образующийся при изменении водяным паром агрегатного состояния, как оказалось, также имеет отрицательное влияние на фольгу в окошке и образует прокорродированные участки, в частности, по краям фольги в окошке. Другим фактором, отрицательно действующим на срок службы фольги в окошке, является озон, который образуется под воздействием существующих электрических полей с высокой напряженностью поля. Первоначальная стерилизация упаковочной машины должна проводиться при каждом ее пуске после длительного простоя, при этом химическое стерилизующее вещество или водяной пар имеют сравнительно длительный активный срок действия (от 10 мин до нескольких часов). Вследствие химического воздействия на наружную часть фольги в окошке она ослабляется настолько, что часто разрушается под действием существующего перепада давления через нее в сочетании с ее нагревом при работе ускорителя электронов и с действием образовавшегося озона. Это приводит к устранению вакуума в вакуумной камере ускорителя электронов и к прекращению его работы. В этом случае необходима замена фольги в окошке, что, как отмечалось выше, является операцией, требующей значительной работы и значительного времени.

В основу изобретения положена задача устранить вышеописанные недостатки. Эта задача решается тем, что на металлическую фольгу в окошке наносят по меньшей мере с наружной стороны тонкое покрытие из плотного и химически стойкого материала, предпочтительно из стекла.

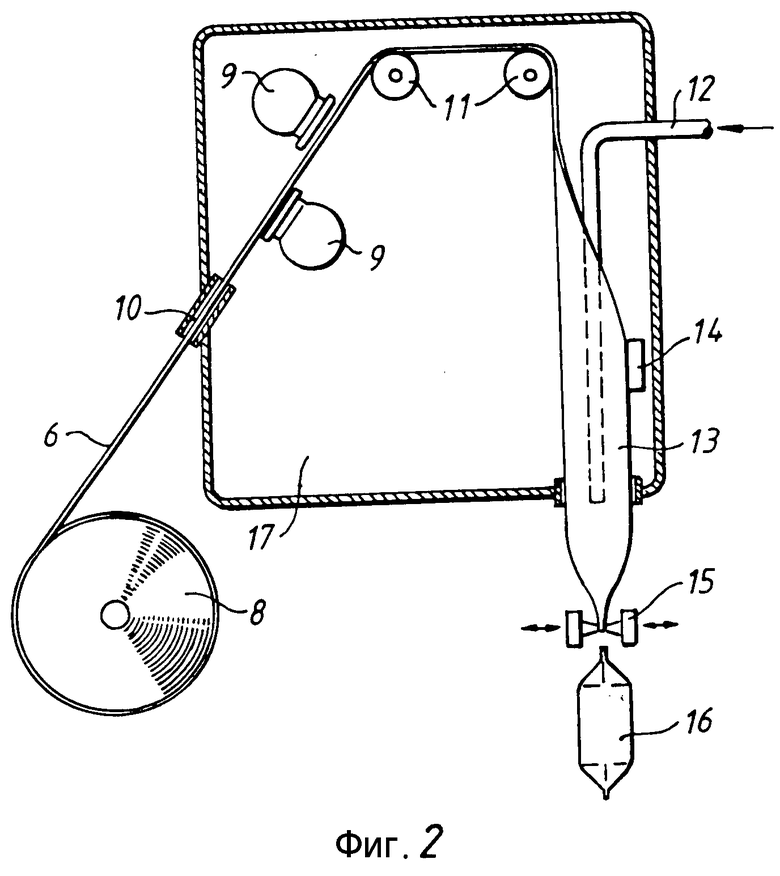

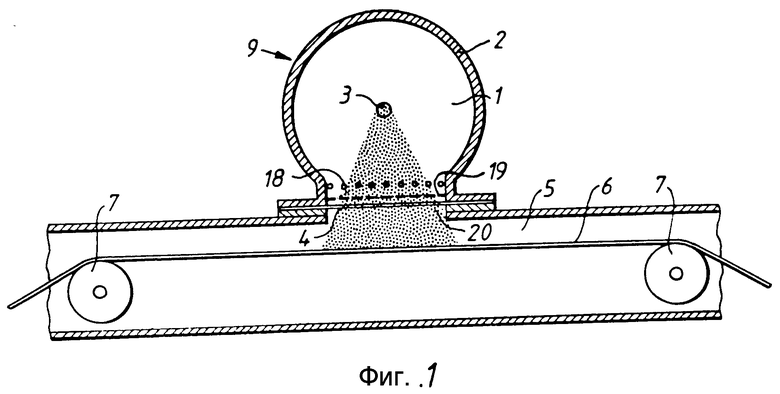

На фиг. 1 изображен ускоритель электронов, поперечный разрез; на фиг. 2

упаковочная машина для асептической упаковки стерильного содержимого, поперечный разрез; на фиг. 3 в значительном большем масштабе поперечный разрез фольги в окошке.

Ускоритель электронов 9 (фиг. 1) имеет кожух 2, который окружает вакуумную камеру 1. В кожухе 2 имеется отверстие 20, сообщающееся с пространством 5, в котором перемещается непрерывная лента упаковочного материала 6, проходя по гибочным роликам 7. Отверстие 20, которое можно назвать окошком, закрыто металлической фольгой 4, предпочтительно титановой или алюминиевой. В вакуумной камере 1 расположены катод 3, анод 19 и управляющие сетки 18. Назначение катода испускать электроны (электронный луч обозначен цифрой 21). Электроны ускоряются в направлении к аноду 19, чтобы после этого вылететь из вакуумной камеры 1 через фольгу 4 в окошке и стерилизовать поверхность ленты 6, перемещающейся под окошком 20. Электроны могут испускаться многими различными способами. Например, можно использовать теплые катоды, когда электроны испускаются термически. Можно также генерировать электроны посредством эмиссии под действием электрического поля, при которой электроны генерируются с помощью мощного электрического поля. Кроме того, можно генерировать электроны посредством так называемой вторичной эмиссии, т.е. когда электроны из источника электронов заставляют бомбардировать катод, в свою очередь испускающий вторичные электроны, которые ускоряются и применяются для операции стерилизации. В данном случае не имеет никакого большого значения то, как электроны испускаются с катода 3, но общим для всех ускорителей электронов 9 является то, что электроны, выброшенные с катода, заставляют двигаться с повышенной скоростью в направлении к аноду 19, который имеет высокую разность электрических потенциалов по сравнению с катодом 3. Анод 19 может состоять из сетки, а внешнюю форму и скорость электронного луча 21 можно в некоторой степени регулировать с помощью управляющих сеток 18, чей потенциал ниже потенциала анода 19. Фольга 4 окошка расположена в виде стенки в вакуумной камере 1, закрывая отверстие 20. В данном случае фольга 4 (см. фиг.3) представляет собой тонкую металлическую фольгу 18 из титана или алюминия, на наружную поверхность 19 которой нанесено покрытие из материала, инертного к химическим веществам, например из стекла или стекловидного материала, который может быть обозначен как SiOx, где x меньше 2.

Когда электроны будут испускаться катодом 3 по любому из вышеописанных способов, эти электроны (которые легко движутся в вакуумной камере 1 благодаря низкому давлению в ней) будут быстро двигаться с ускорением в направлении к аноду 19, имеющему значительную разность потенциалов по сравнению с катодом. Величина разности потенциалов имеет решающее значение для кинетической энергии электронов, причем чем выше будет кинетическая энергия электронов при их испускании из ускорителя 9, тем больше будут эффективность и глубина проникновения электронов при их ударении о стерилизуемый материал 6. Разность потенциалов между катодом 3 и анодом 19 может составлять, например, от 10 до 100 кВ.

Когда ускорители электронов 8 применяются для стерилизации упаковочного материала в автоматической упаковочной машине, они могут быть расположены, например, таким образом, как показано на фиг. 2. На фиг. 2 изображена стерильная камера 17, в которую через отверстие 10 подается лента упаковочного материала, сматываемая с рулона 8. В стерильной камере 17 сохраняется стерильная атмосфера, а чтобы никакой зараженный воздух не смог проникнуть через отверстие 10, в стерильной камере 17 поддерживается незначительное избыточное давление. Лента 6, введенная в стерильную камеру 17, в этом случае вынуждена проходить мимо двух ускорителей 9, чьи отверстия 20 направлены к поверхности ленты упаковочного материала 6. При прохождении ленты упаковочного материала 6 мимо ускорителей 9 поверхность ленты 6 подвергается воздействию электронных лучей с заряженными энергией электронами, выходящими из ускорителей 9, благодаря чему стерилизуются обе стороны ленты. Затем лента подается на гибочный ролик 11 и формируется в трубку, у которой продольные края ленты соединяются один с другим и склеиваются с помощью устройства для продольного склеивания 14. Трубку 13 из стерилизованного упаковочного материала заполняют стерильным содержимым через питательный трубопровод 12, после чего трубку выводят из стерильной камеры 17 и с помощью склеивающих устройств 15 разделяют на отдельные упаковочные сосуды 16 посредством швов, поперечных продольному направлению трубки 13. Образованные таким образом упаковочные сосуды 16 затем могут быть разъединены на отдельные пакеты путем разрезания в местах нахождения швов. Путем сгибания или иным путем их можно формовать в пакеты в виде параллелепипеда или другой конфигурации.

До начала процесса упаковки все части стерильной камеры 17 должны быть предварительно или первоначально стерилизованы. Такая предварительная стерилизация осуществляется путем подачи в стерильную камеру 17 стерилизующего вещества, например H2O2, путем его распыления или в испарившемся виде. Предпочтительно подавать также перегретый водяной пар, который значительно повышает стерилизующее действие перекиси водорода. В качестве предварительного стерилизующего вещества можно также использовать один водяной пар. После действия перекиси водорода и/или водяного пара в течение периода времени от 10 мин до нескольких часов проводят стерилизацию стерильной камеры 17, а также всех частей, находящихся в стерильной камере, после чего можно начинать производственный процесс. Такая первоначальная стерилизация упаковочной машины и стерильной камеры 17 приводит к тому, что все части внутри стерильной камеры 17 подвергаются химическому воздействию или действию конденсата водяного пара. Поскольку перекись водорода является сильноокислительным веществом, то при непосредственном соприкосновении с ней металлической части фольги 4, находящейся в окошке, будет происходить ослабление фольги. Как описывалось выше, это может привести к разрыву фольги в окошке вследствие механических напряжений, которые возникают в результате перепада давления между вакуумной камерой 1 и атмосферой снаружи вакуумной камеры 1. В показанном здесь случае фольга 4 в окошке, однако, состоит из металлической фольги 18, например из алюминиевой или титановой фольги, которая покрыта тонким слоем стеклянного материала 19. Поскольку слой стекла инертен к перекиси водорода и конденсату водяного пара, то металлическая фольга 18 не будет повреждаться. Можно достигнуть значительного увеличения срока службы фольги 4 в окошке, что даст большие экономические и практические выгоды.

Слой 19 стеклянного материала может быть нанесен на металлическую фольгу 18 посредством так называемого вакуумного напыления. Известны способы, у которых по существу в качестве исходной точки принимаются ввод фольги, например металлической фольги 18, в камеру с низким давлением и ввод в ту же камеру соединения кремния в жидком виде, которое газифицируется с образованием пара. Если в этой атмосфере газ будет ионизировать с помощью электродов, то испарившееся соединение кремния будет в полученной таким образом плазме химически превращаться в стеклянный материал общей формулы Si0x, где x меньше 2. Этот стеклянный материал будет обладать хорошей адгезией к металлической фольге 18, при этом сам стеклянный материал при осаждении на металлическую фольгу образует плотное и химически стойкое покрытие. Полученная таким образом стеклянная пленка 19 может быть сделана очень тонкой, что имеет важное значение, поскольку в описанной здесь практической области применения сама стеклянная пленка образует замедлитель для электронного луча 21. Однако также доказано, что очень тонкие стеклянные слои 19, которые имеют толщину в несколько молекул, обладают хорошей стойкостью к химическому воздействию H2O2 и оказывают незначительное замедляющее действие на электронный луч 21. Стеклянный слой 19 в некоторой степени способствует также механическому укреплению металлической фольги 18 и тем самым делает фольгу 4 в окошке механически более прочной.

Как оказалось, при сравнительно небольших расходах можно достигнуть больших преимуществ, используя фольгу 4 со стеклянным покрытием в соответствии с изобретением, в частности в связи с упаковочными машинами, которые вначале стерилизуют с применением химических стерилизующих веществ. Однако фольгу 4 в окошке можно также успешно использовать в связи с ускорителями электронов, которые предназначены для других целей и которые подвергаются опасности химического или иного воздействия на фольгу в окошке. Следует отметить, что при использовании ускорителей электронов описанного здесь типа всегда образуется озон, который оказывает окислительное и тем самым ослабляющее действие на металл в фольге окошка. По этой причине использование в окошке фольги 4 со стеклянным покрытием дает также преимущества и в ускорителях электронов, не применяемых в атмосфере, в которой фольга в окошке подвергается химическому воздействию из-за добавления химических веществ, например перекиси водорода.

Изобретение относится к ускорителю электронов, который применяется для стерилизации упаковочного материала и в качестве части асептической упаковочной машины, вначале стерилизуемой посредством окислительного химического вещества, например H2O2, и водяного пара. Выпускное окно в ускорителе электронов закрыто металлической фольгой с тонким стеклянным покрытием, которое защищает фольгу от химического воздействия, главным образом окисления, которое может быть вызвано химическим стерилизующим веществом, в частности перекисью водорода. 4 з. п. ф-лы, 3 ил.

| Патент США N 4652763, кл.B 65B 55/08, 1987. |

Авторы

Даты

1997-11-10—Публикация

1994-04-27—Подача