Изобретение относится к способу стерилизации внутреннего слоя упаковочного материала, предназначенного для упаковки стерилизованных или пастеризованных пищевых продуктов. Стерилизация достигается посредством фотоэнергии, которая подается от источника излучения в виде коротких вспышек с высокой энергией.

Подобный способ, например, из патента США N 4464336. Однако, как оказалось, стерилизация с использованием проблескового света не совсем эффективна в отношении упаковочных материалов, сильно покрытых или загрязненных бактериями, вероятно, вследствие того, что определенные поверхностные слои, которые содержат колонии бактерий или микроорганизмов, оказываются "затемненными" вышележащими колониями бактерий. В результате этого эффекта затенения во время обработки достигаются не все бактерии или микроорганизмы, расположенные на поверхности упаковочного материала.

Предлагаемый способ обеспечивает получение упаковочного материала с внутренним прозрачным пластмассовым слоем и последующим светоотражающим покрытием, при котором возможно повторное отражение значительной части излучаемого света, который затем будет падать на поверхность упаковочного материала с "противоположного направления" по сравнению с направлением обработки прямым светом и, таким образом, действовать даже на бактерии, наиболее близкие к поверхностному слою и не подвергающиеся прямым воздействием света от лампы-вспышки. Конечно, это вторичное световое воздействие не будет таким сильным, как прямое световое воздействие, поскольку свет, во-первых, должен распространяться на более длинное расстояние, во-вторых, дважды проходить через прозрачный пластмассовый слой и, в-третьих, отражаться от светоотражательного слоя. Однако, применяя как можно прозрачный пластмассовый слой и используя как можно лучшую отражательную способность в отражательном слое, возможно при тех же применяемых уровнях фотоэнергии получить отраженную световую волну, фотоэнергия которой будет составлять до 90% первоначальной энергии.

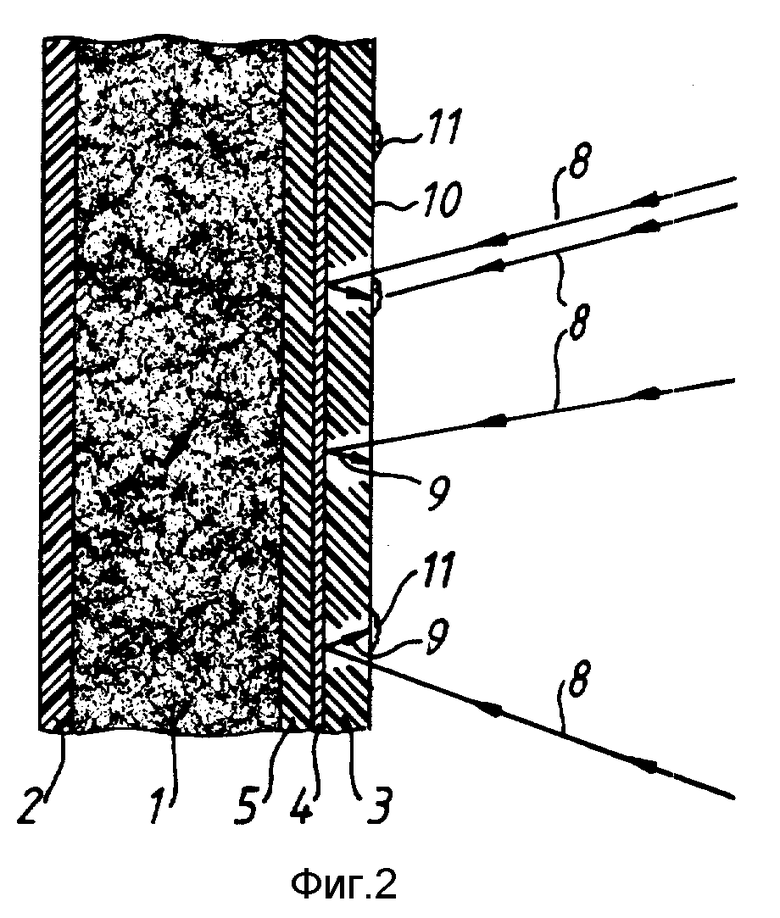

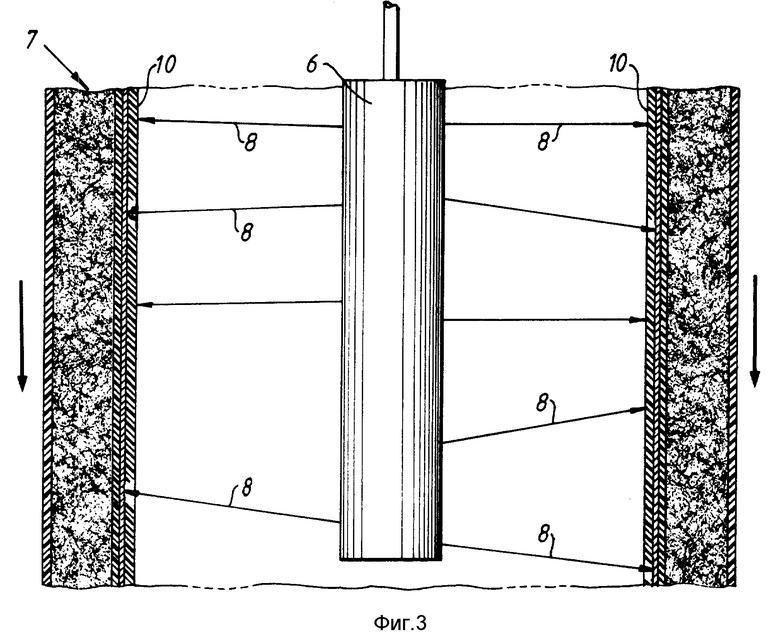

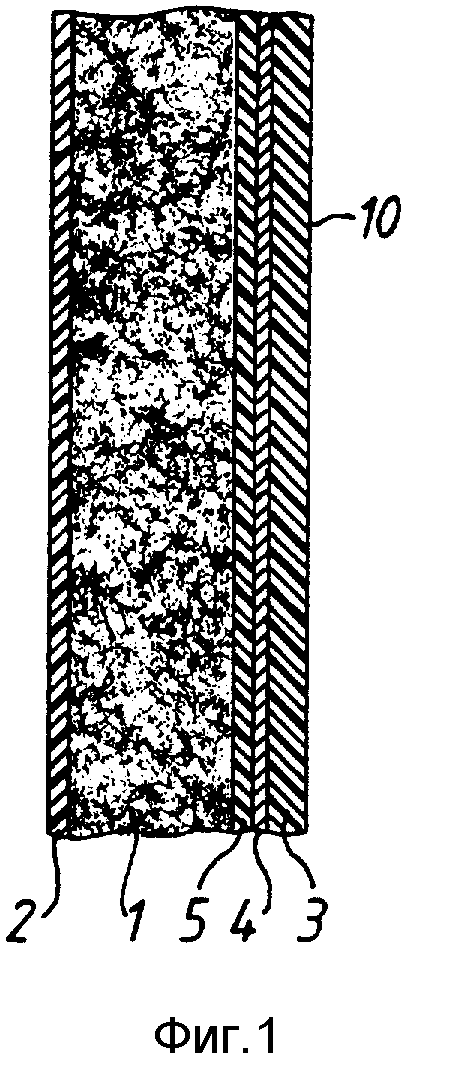

На фиг.1 показан разрез упаковочного материала того типа, который применяется вместе с данным изобретением; на фиг. 2 показано, как вспышки света отражаются в материале; на фиг. 3 показана упаковочная трубка с помещенным в нее источником проблескового освещения.

Упаковочный материал (фиг. 1), который может быть изготовлен в виде ленты, содержит основной слой 1, например из бумаги или картона. Основной слой может также состоять, например, из пенопласта (пенополистирола или пенополиуретана). Этот основной слой 1 по крайней мере в случае его изготовления из волокнистого материала имеет наружное покрытие 2 из термопластика, например полиэтилена. Внутренний слой 3 данного слоистого материала выполнен из термопластика с незначительным светопоглощением, т.е. с высокой прозрачностью и с, по существу, гладкой поверхностью, например из полиэтилена или полипропилена. Между внутренним слоем 3 и основным слоем 1 находится светоотражательный слой 4, который может быть прикреплен к основному слою 1 слоем связующего или клея 5. Для данного изобретения большое значение имеют внутренний слой 3 и светоотражательный слой 4, поэтому они будут рассматриваться раздельно.

Как упоминалось выше, внутренний слой 3 имеет высокую прозрачность, чтобы не поглощать проходящий через него свет. Кроме того, этот слой должен иметь поверхность с очень хорошей гладкостью, чтобы, с одной стороны, уменьшить ее покрытие бактериями и, с другой стороны, обеспечить светопроницаемость без рассеянного отражения или очень сильного поверхностного поглощения. Материал с хорошей гладкостью поверхности может быть получен путем растягивания экструдированной пластмассовой пленки, например полипропиленовой пленки, при этом отдельно изготовленная пластмассовая пленка 3 прикрепляется к светоотражательному слою 4 посредством тонкого слоя прозрачного связующего или клея, например расплавленного полиэтилена.

Светоотражательный слой 4 может быть из металлической фольги, например из алюминиевой фольги, которая блестящей поверхностью обращена к внутреннему слою 3 для достижения высокой степени отражения света от слоя 4. Вместо металлической фольги, например алюминиевой фольги, можно также использовать металлизированную пленку, например тонкую полиэфирную пленку, которая металлизирована вакуумным напылением алюминиевого материала на тонкую полиэфирную пленку или непосредственно на внутренний слой 3. Металлизированная полиэфирная пленка 4 может быть прикреплена к основному слою 1 и внутреннему слою 3 обычным образом путем выдавливания связующего или клея, например полиэтилена. Если внутренний слой 3 предварительно изготовлен и растянут для получения гладкой поверхности 10, то он также может быть подвергнут металлизации путем вакуумного напыления слоя алюминия непосредственно на пленку 3. В таком случае этот напыленный в вакууме слой будет слоем, обозначенным позицией 4 на фиг. 1. Таким образом, при изготовлении слоистого упаковочного материала следует обеспечить, чтобы внутренний пластмассовый слой 3 обладал как можно меньшими светопоглощающими свойствами, а светоотражательный слой 4 обладал бы как можно лучше отражательной способностью. Конечно, внутренний слой 3, кроме того, должен быть пригоден для сварки горячим телом так, чтобы из этого материала можно было изготавливать герметичные пакеты с механически прочными швами и соединениями.

Те пакеты, которые изготавливаются из описанного упаковочного материала, могут предпочтительно относиться к тому типу пакетов, которые изготавливают из плоской ленты. Этой ленте придают форму трубки так, чтобы края ленты были соединены один с другим. Затем предназначенное для упаковки содержимое подают внутрь трубки, которую разделяют на пакеты путем повторяющегося сплющивания трубки под прямыми углами к ее продольной оси с образованием поперечных швов. Пакеты отделяют от трубки и придают им заданную форму. В тех случаях, когда предназначенное для упаковки содержимое представляет собой, например, стерилизованный пищевой продукт, внутренняя сторона упаковочного материала должна быть также стерилизована, поскольку в противном случае стерилизированный пищевой продукт будет вновь заражен при соприкосновении с внутренней стороной упаковочного материала.

В описанном здесь случае стерилизация внутренней поверхности 10 упаковочного материала происходит таким способом, при котором упаковочному материалу придают форму трубки 7 с соединением один с другим продольных краев этого материала и образованием герметичного и прочного шва или соединения. Это достигается тем, что взаимно наложенные пластмассовые слои плавятся и сплавляются вместе в зоне шва или соединения под действием подводимого тепла и давления, а затем стабилизируются при охлаждении. Такая трубка может формироваться непрерывно путем постепенного сматывания плоской ленты с рулона, при этом ленту постепенно сгибают в трубку, чтобы в конце концов соединить и сварить ее края один с другим.

Для стерилизации внутренней стороны трубки, как показано на фиг. 3, ее помещают концентрично источнику проблескового освещения 6, чья продольная часть расположена в направлении оси трубки 7. При этом варианте осуществления изобретения источник проблескового освещения показан в виде цилиндрической лампы, но он может также состоять из множества ламп или импульсных газоразрядных ламп, расположенных рядом одна с другой или в известной взаимной последовательности. Источник проблескового освещения 6 закреплен на месте, в то время с другой стороны трубка 7 может перемещаться относительно этого источника 6 в направлении, показанном стрелкой на чертеже.

Источник проблескового освещения 6 соединен с источником питания, который подает импульсы для контроля вспышек источника проблескового освещения с частотой 1-10 импульсов в секунду, предпочтительно 2-6 импульсов в секунду, при продолжительности импульса в 20-2000 мкс. Продолжительность импульса, как и частота импульсов, могут значительно изменяться в зависимости от конструкции установки и обрабатываемого объекта. Приведенные выше величины следует считать лишь как типичные интервалы величин. Дозу света, излучаемую на внутренний слой упаковочного материала, можно регулировать посредством напряжения, подводимого к трубке источника проблескового освещения 6. Для достижения удовлетворительного бактерицидного эффекта она должна составлять 2-20 Джоуль/см2. Если трубке 7 дать возможность двигаться относительно источника проблескового освещения 6 со сравнительно небольшой скоростью, то один и тот же участок будет освещаться и обрабатываться множество раз в зависимости от частоты излучаемых вспышек. Кроме скорости перемещения трубки 7 относительно источника проблескового освещения 6 и частоты излучаемых вспышек света на конечный результат влияют также продолжительность и интенсивность вспышки источника проблескового освещения 6. Таким образом, если бы трубка 7 двигалась быстрее относительно источника проблескового излучения 6, то достаточный бактерицидный эффект можно было бы достигнуть либо увеличением длины источника проблескового освещения 6, либо увеличением частоты или интенсивности излучаемых вспышек, не говоря уже об увеличении количества самих ламп-вспышек.

Как видно из фиг. 2, поверхность 10 внутреннего слоя 3 находится под воздействием отчасти прямых лучей проблескового света, обозначенных линиями 8 и отчасти косвенных или отраженных лучей проблескового света, обозначенных линиями 9. Это означает, что колонии бактерий и микроорганизмов 11, находящиеся на поверхности 10 внутреннего пластмассового слоя 3, будут подвергаться всестороннему воздействию излучаемых вспышек света, в результате чего будет достигаться более лучшее разрушение бактерий.

В результате излучения энергии внутренний слой 10 трубки будет несколько нагреваться, но не в такой степени, чтобы только этот тепловой эффект мог бы привести к какой-либо стерилизации. То, что было сказано выше относительно применения данного изобретения при формовании пакетов из трубки 7, предназначено только для показа конкретной полезной области применения. Таким образом, в соответствии с общей идеей данного изобретения этот способ можно применять не только для выпуклых пакетных заготовок или сосудов, которые стерилизуются изнутри с помощью источников проблескового излучения 6, вставленных в заготовки, но также для плоских лент или листов упаковочного материала, которые формуются в пакеты иначе, чем превращением в трубку. Как упоминалось в этом описании изобретения, светоотражательный слой 4 может состоять либо из блестящей катаной металлической фольги, предпочтительно из алюминиевой фольги, либо из так называемой металлизированной пленки, которую обычно получают вакуумным напылением испарившегося металла, например алюминия, на гладкую пленку, например пластмассовую пленку. Такое напыленное в вакууме покрытие - очень тонкое, так как поверхностный слой имеет толщину лишь в несколько молекул. Однако он, тем не менее, может обеспечить исключительно хорошее отражение света, если поверхность, на которую напылен металл, имеет достаточную гладкость. На подложку могут быть подобным образом напылены также стекло и стеклоподобные силиконы. В противоположность напыленному в вакууме металлическому слою такой напыленный в вакууме слой стекла создает хороший барьер для газов. Следовательно, согласно данному изобретению, можно изготавливать упаковочный материал, который создает хороший барьер для газов и также безопасен для окружающей среды, поскольку он, в принципе, состоит лишь из одного материала. Такой материал может иметь основной слой из пенопропилена, который покрыт прозрачной полипропиленовой пленкой, представляющей собой светоотражающий слой из напыленного в вакууме металла (алюминия), и газонепроницаемым слоем из стекла, напыленного в вакууме. Напыленные в вакууме слои могут быть либо уложены один на другой, либо введены в слоистый материал в виде единого покрытия на специальной слоистой пленке. Пленки, содержащиеся в слоистом материале, могут быть соединены вместе известным способом с помощью экструдированного полипропилена.

Преимуществом описанного слоистого материала (кроме обеспечения эффективной стерилизации проблесковым светом) является то, что материал почти на 100% состоит из единственной пластмассы, в данном случае из полипропилена. Это дает важные преимущества при необходимости переработки материала для его вторичного использования, поскольку его можно довольно просто расплавить полностью. Материал содержит напыленный в вакууме металлический слой и, если материал сделан газонепроницаемым, напыленный в вакууме стеклянный слой, но как упоминалось ранее, эти слои - очень тонкие (толщиной только в несколько ангстрем), так что они не загрязняют каким-либо существенным образом расплавленную пластмассу при переработке материала плавлением.

Доказано, что стерилизация с использованием проблескового освещения весьма эффективна и, кроме того, не дает никаких побочных эффектов в виде остаточных продуктов, как это часто случается при химической стерилизации. Применяя способ по данному изобретению, можно стерилизовать упаковочный материал с высокой бактериальной нагрузкой.

Данное изобретение не следует рассматривать, как ограниченное вышеописанным и показанным на чертежах. Возможны многие изменения без отклонения от сущности и пределов приложенной формулы изобретения.

В вышеописанных вариантах осуществления изобретения отражающий слой 4 выполнен в виде металлического слоя или напыленного в вакууме слоя. Однако хорошее отражение можно получить даже со слоем белой бумаги в качестве отражательной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСКОРИТЕЛЬ ЭЛЕКТРОНОВ ДЛЯ СТЕРИЛИЗАЦИИ УПАКОВОЧНОГО МАТЕРИАЛА | 1994 |

|

RU2095296C1 |

| СПОСОБ НАПОЛНЕНИЯ УПАКОВОЧНЫХ КОНТЕЙНЕРОВ | 1995 |

|

RU2135400C1 |

| УПАКОВОЧНЫЙ КОНТЕЙНЕР ИЗ ЛАМИНИРОВАННОГО УПАКОВОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2121950C1 |

| УПАКОВОЧНЫЙ ЛАМИНАТ, ОБЛАДАЮЩИЙ ГАЗО- И СВЕТОНЕПРОНИЦАЕМЫМИ СВОЙСТВАМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2132295C1 |

| СЛОИСТЫЕ УПАКОВОЧНЫЕ МАТЕРИАЛЫ И ПОЛУЧЕННЫЕ ИЗ НИХ УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ | 1999 |

|

RU2211177C2 |

| УПАКОВОЧНЫЙ КОНТЕЙНЕР | 1994 |

|

RU2130413C1 |

| ГИБКИЙ СЛОИСТЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ И УПАКОВОЧНЫЙ КОНТЕЙНЕР | 1992 |

|

RU2054365C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛОИСТОГО МАТЕРИАЛА | 1994 |

|

RU2152339C1 |

| УПАКОВОЧНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1994 |

|

RU2126355C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОЙ СВАРКИ УПАКОВОЧНОГО МАТЕРИАЛА | 1997 |

|

RU2179944C2 |

Изобретение относится к способу стерилизации внутреннего слоя упаковочного материала. Упаковочный материал изготавливается в виде слоистого материала с внутренним слоем 3 из прозрачного термопласта, который наложен на слой 4 из светоотражающего материала. Энергией для стерилизации являются вспышки света с высокой энергией, испускаемые из одного или большего числа источников проблескового освещения 6. Вспышки света воздействуют на внутреннюю поверхность 10 упаковочного материала с целью уничтожения бактерий и микроорганизмов, находящихся на этой поверхности. Поскольку вспышки света, излучаемые источником проблескового освещения 6 отражаются слоем 4 из светоотражающего материала, поверхность 10 слоя 3 будет подвергаться воздействию как прямой, так и отражающейся фотоэнергии от источников проблескового освещения 6, что улучшает стерилизующий эффект. 2 с. и 5 з.п. ф-лы, 3 ил.

| US, патент, 4464336, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1998-05-10—Публикация

1993-10-06—Подача