Настоящее изобретение относится к способу окончательной обработки и наполнения упаковочных контейнеров, изготовленных из складываемого упаковочного материала.

Потребительские упаковки для жидких или заканчиваемых продуктов питания, например, таких как молоко, компоты, бланманже или пюре из томатов, часто изготавливают из складываемого упаковочного материала, например из упаковочных слоистых материалов, состоящих из слоев волокнистого материала, алюминиевой фольги и термопластической массы, которые подаются в виде полотна или листа в упаковочные машины, которые путем сгибания, герметизации и формообразования превращают материал в заполненные герметичные упаковочные контейнеры. Упаковочные контейнеры для длительных сроков хранения, так называемые асептические (стерильные) упаковки, могут быть получены за счет того, что как упаковочный материал, так и продукт подвергают стерилизации перед окончательным запечатыванием упаковок. Современные упаковочные машины вышеуказанного типа работают с очень высокой производительностью и в результате упаковочные машины имеют сравнительно большие размеры и лучше всего подходят для крупносерийного промышленного производства.

При упаковке продуктов питания, производство которых является мелкосерийным или которые производятся в течение ограниченного периода времени, например при упаковке сезонной продукции, такой как пюре из томатов и оливковое масло, традиционно применяются стеклянные бутылки, банки или тубы, которые подаются готовыми для употребления и заполняются на сравнительно простых разливочно-фасовочных машинах или непосредственно на предприятии - производителе продуктов питания, или поблизости от него. Не существует асептических наполняющих систем такого типа, и если желательно обеспечить длительный срок хранения упакованного продукта, используются известные способы консервирования, такие как автоклавная обработка. В данной области также известны машины для раздувания асептических пластмассовых бутылок на месте у производителя продуктов питания, но оказалось, что возникают проблемы при их эксплуатации с точки зрения асептики. Естественно также можно использовать предварительно простерилизованные пластмассовые бутылки или другие упаковочные контейнеры, но транспортировка пустых предварительно изготовленных упаковочных контейнеров приводит к нерациональным затратам ресурсов вследствие больших неиспользуемых объемов при перевозке.

Из сказанного очевидно, что существует потребность в производстве именно одноразовых асептических упаковочных контейнеров, которые просты и рациональны для транспортировки и хорошо пригодны для обработки на месте и наполнения при мелкосерийном производстве у отдельных производителей продуктов питания. Упаковочный контейнер должен быть выполнен так, чтобы имелась возможность его транспортировки рациональным образом с точки зрения объема, и следовательно, также желательно реализовать способ, который обеспечивает возможность расширения сжатого или плоскосложенного упаковочного контейнера в процессе наполнения. И, кроме того, в данной области также желательно, чтобы продукты, которые предварительно были простерилизованы, например, путем термообработки, можно было бы упаковать при асептически надежных условиях, чтобы гарантировать то, что у готовой упаковки будет желаемый длительный срок хранения.

Из немецкого патента DE 1411992 (кл. B 65 D 3/04, публ. 26.02.70) известен способ наполнения упаковочного материала, при котором предварительно изготовленные, сжатые упаковочные контейнеры перемещают к позиции наполнения, в позиции наполнения подсоединяют контейнеры к трубопроводу для содержимого, через который содержимое подают в упаковочный контейнер до тех пор, пока упаковочный контейнер не приобретет расширенную форму, и окончательно запечатывают контейнеры.

Однако известный способ также не обеспечивает асептического наполнения контейнеров, а также наполнения контейнеров оптимальным объемом продукта.

Технической задачей настоящего изобретения является реализация способа наполнения упаковочных контейнеров, изготовленных из складываемого упаковочного материала, причем при этом способе устраняются вышеуказанные недостатки, и он способствует рациональной, гигиеничной и по возможности асептической упаковке сравнительно небольших объемов продукции непосредственно на месте у производителей продуктов питания.

Другой задачей настоящего изобретения является реализация способа наполнения упаковочных контейнеров, при котором устраняется необходимость в сложных, громоздких и дорогих упаковочных машинах, которые трудно эксплуатировать и обслуживать.

Еще одной задачей настоящего изобретения является реализация способа наполнения упаковочных контейнеров, причем этот способ способствует простой и эффективной обработке и наполнению предварительно изготовленных упаковочных контейнеров с ограниченными объемами продуктов, имеющих различную вязкость и состав, например сока, вина, оливкового масла или пюре из томатов.

И еще одной задачей настоящего изобретения является реализация способа наполнения упаковочных контейнеров, причем этот способ реализуется на практике даже при ограниченных финансовых или трудовых ресурсах.

Вышеуказанные и другие задачи решаются в соответствии с настоящим изобретением за счет того, что в способе наполнения упаковочных контейнеров, изготовленных из складываемого упаковочного материала, при котором предварительно изготовленные, сжатые упаковочные контейнеры перемещают к позиции наполнения, в позиции наполнения подсоединяют контейнеры к трубопроводу для содержимого, через который содержимое подают в упаковочный контейнер до тех пор, пока упаковочный контейнер не приобретет расширенную форму, и окончательно запечатывают контейнеры, согласно изобретению, после наполнения и до запечатывания контейнеры подвергают формованию, при котором содержимое отсасывается из контейнера до тех пор, пока объем контейнера не будет соответствовать заданному количеству содержимого.

Упаковочные контейнеры предварительно могут быть подвергнуты обработке для получения стерильной внутренней части, упаковочные контейнеры могут быть перемещены к позиции наполнения в закрытом и герметичном состоянии, трубопровод для содержимого может быть подсоединен при асептических условиях и стерильное содержимое подано в упаковочный контейнер, при этом упаковочный контейнер снова может быть закрыт и асептически герметизирован и удален.

Содержимое можно подавать через приспособление для открывания упаковочного контейнера.

Упаковочный контейнер при наполнении может расширяться от по существу плоскосложенного состояния до состояния, при котором он имеет в основном форму подушки, после чего с помощью операций наружного формообразования и отгибания внутрь плоскосложенных угловых клапанов упаковочному контейнеру можно придать форму по существу параллелепипеда.

При наполнении упаковочный контейнер можно заполнять до 110-140% от его номинального объема, а содержимое может состоять из накачиваемой жидкости и/или газа.

В соответствии с изобретением, посредством того, что для расширения предварительно изготовленных, плоскосложенных упаковочных контейнеров до их желаемой конфигурации используется само содержимое, становится возможным выполнение производственного процесса, который устраняет необходимость в сложных способах формообразования и в соответствующем сложном и дорогостоящем производственном оборудовании. Необходимое полное расширение упаковки обеспечивается за счет определенного переполнения ее содержимым, которое после этого отсасывается из упаковочного контейнера таким образом, что номинальный объем упаковочного контейнера может быть достигнут с высокой степенью точности. Поставка упаковочных контейнеров в герметичном, стерильном состоянии и наполнение при асептических условиях обеспечивает длительный срок хранения готовых упаковочных контейнеров, несмотря на то, что не требуется никакой стерилизации упаковочных контейнеров при их заполнении на месте у производителей продуктов питания.

Далее более подробно будет описан один предпочтительный вариант реализации способа по настоящему изобретению со ссылками на сопровождающие схематичные графические материалы, показывающие только те детали, которые являются существенными для понимания изобретения. В сопровождающих материалах:

фиг. 1 показывает в плоскосложенном состоянии упаковочный контейнер такого типа, который используется при реализации способа в соответствии с изобретением;

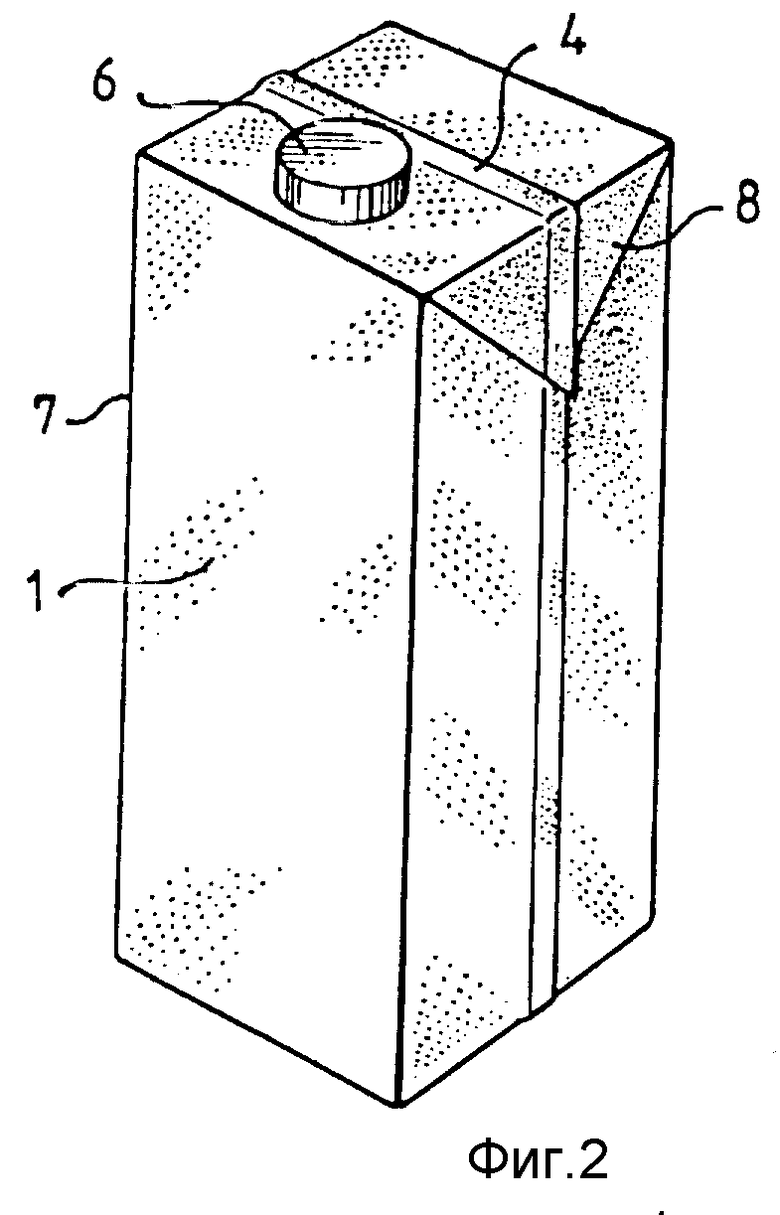

фиг. 2 показывает упаковочный контейнер по фиг. 1 после наполнения и окончательного формообразования;

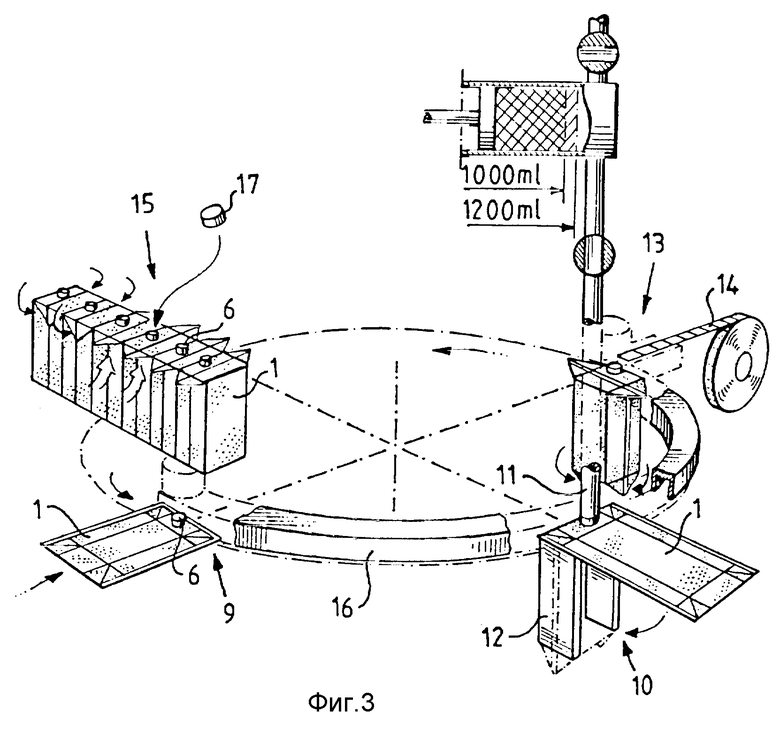

фиг. 3 схематично показывает пооперационно наполнение упаковочного контейнера, используя способ согласно настоящему изобретению, и

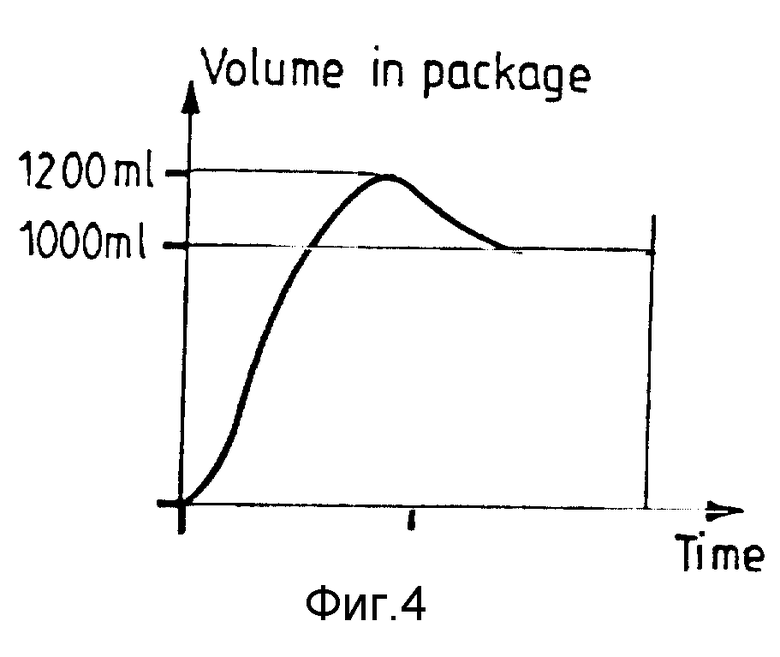

фиг. 4 показывает в виде графика предпочтительный цикл формообразования и наполнения согласно настоящему изобретению.

На фиг. 1 показан один предпочтительный вариант выполнения упаковочного контейнера, предназначенного для использования при реализации способа согласно настоящему изобретению, причем данный упаковочный контейнер изготовлен из складываемого гибкого упаковочного материала известного типа. Упаковочный материал представляет собой слоистый материал, который содержит в основном центральный несущий слой или внутренний слой волокнистого материала, например, бумаги, который покрыт с обеих сторон однородными слоями термопластичного материала, например полиэтилена. Слои полиэтилена придают упаковочному материалу желаемую непроницаемость по отношению к жидкостям, и, кроме того, обеспечивают возможность термосваривания (термосклеивания) материала. В тех случаях, когда желательно достижение повышенных характеристик с точки зрения свето- или газонепроницаемости, упаковочный слоистый материал также содержит слой алюминиевой фольги или другого защитного материала, причем этот материал соединяется с волокнистым материалом с помощью дополнительного слоя термопластической пластмассы.

На фиг. 1 показан упаковочный контейнер в сжатом или плоскосложенном состоянии, которое делает его пригодным для транспортировки при экономии объема, например, от места изготовления к производителю продуктов питания, где упаковочный контейнер должен быть наполнен надлежащим содержимым. Упаковочный контейнер 1 изготавливают следующим образом: лист упаковочного материала складывают вдвойне вдоль нижней границы 2, после чего продольные и поперечные края листа подвергают термосварке так, чтобы внутренние стороны были обращены друг к другу, образуя два взаимно параллельных, продольных соединительных шва 3 и один поперечный соединительный шов 4. Упаковочный материал также имеет сетку линий 5 сгиба или перегиба, которые обеспечивают возможность известным образом превратить заготовку упаковки в упаковку в основном с формой параллелепипеда, как более подробно будет описано ниже. На верхнем конце упаковочного контейнера 1, на одной стороне плоскосложенной заготовки показано приспособление 6 для открывания, которое предпочтительно состоит из выступающей трубчатой части из пластмассы, которая закрыта крышкой или пленкой из пластмассы.

Из фиг. 2 видно, как упаковочный контейнер 1 после наполнения и герметизации приобретает форму параллелепипеда, причем образование продольных и поперечных краев 7 упаковочного контейнера происходит в соответствии с линиями 5 сгиба или перегиба, которые также обеспечивают возможность образования четырех плоскосложенных угловых клапанов 8 для приема избыточного материала, который появляется при преобразовании плоскосложенного упаковочного контейнера в его окончательную форму параллелепипеда. Два верхних угловых клапана 8 отгибают вниз к сторонам упаковочного контейнера и приваривают к ним, а два нижних угловых клапана (невидимых) отгибают к нижней поверхности упаковочного контейнера и прикрепляют к ней путем термосварки. Из фиг. 2 также видно, как после преобразования упаковочного контейнера приспособление для открывания оказывается расположенным на сравнительно плоской верхней поверхности упаковочного контейнера между одним из краев 7 и поперечным швом 4, проходящим центрально через верхнюю поверхность упаковочного контейнера.

Когда способ согласно настоящему изобретению реализуется на практике, отправной точкой является таким образом показанный тип упаковочного контейнера 1 или какой-либо другой тип упаковочного контейнера, который после изготовления и герметизации можно сжать или плоско сложить в пустом состоянии так, чтобы можно было обеспечить его экономичную транспортировку. Естественно, что при производстве асептических упаковок упаковочный контейнер должен также быть простерилизован, что происходит при изготовлении упаковочного контейнера или после него, например, обычным образом с помощью химической стерилизации или стерилизации излучением. Затем пустые, сжатые упаковочные контейнеры транспортируются в соответствующих транспортных контейнерах, например в обернутых термоусадочной пленкой картонных коробках или т.п., и доставляются в таком виде непосредственно производителю продуктов питания. Упаковочная машина находится у производителя продуктов питания или, например, на какой-либо местной упаковочной фирме, что обеспечивает возможность окончательной обработки и наполнения предварительно изготовленных упаковочных контейнеров в соответствии с настоящим изобретением. Принцип действия такой машины показан на фиг. 3, на котором также изображено по операциям, как способ согласно изобретению может быть реализован на практике, когда упаковочные контейнеры по фиг. 1 и 2 подлежат заполнению предварительно простерилизованным содержимым, например термообработанным соком. Естественно способ также пригоден для производства нестерильных упаковок, и в этом случае процесс выполняется в основном таким же образом, за исключением того, что можно обойтись без устройств и операций, необходимых для поддержания стерильности. Ниже способ согласно изобретению будет описан так, как он определен для производства асептических упаковок с длительным сроком хранения.

Упаковочные контейнеры 1 подаются в плоскосложенном состоянии на позицию 9 загрузки, которая, например, с помощью конвейера ( непоказанного) может быть прямо или непрямо связана с накопителем для плоскосложенных упаковочных контейнеров 1, или в альтернативном случае упаковочные контейнеры могут подаваться вручную на позицию 9 загрузки непосредственно из картонной коробки для транспортировки, в которой упаковочные контейнеры были доставлены. Как упоминалось ранее, упаковочные контейнеры предварительно обработаны таким образом, что их внутренняя часть простерилизована, например, путем стерилизации излучением или путем обработки обычными стерилизующими средствами, таким как пероксид водорода. Упаковочные контейнеры 1 подаются так, что герметичные приспособления 6 для открывания направлены вперед и вверх.

После загрузки каждый упаковочный контейнер смещается в позицию 10 наполнения и формообразования, на которой наполняющая труба 11 проходит в основном вертикально вниз до той точки, в которую будет помещено приспособление 6 для открывания поданного вперед упаковочного контейнера. Наполняющая труба 11 соединена с соответствующим насосом само по себе известной конструкции и исполнения, например, с поршневым насосом, который, в свою очередь, соединен с контейнером для хранения продукта, подлежащего упаковке. Продукт предварительно простерилизован, например, путем термообработки, и, следовательно, контейнер для продукта, наполняющая труба и поршневой насос должны иметь не проницаемую для бактерий и асептическую конструкцию.

Стерильный туннель 16 соответственно проходит позицией 9 загрузки и позицией 13 герметизации, причем в стерильный туннель известным образом подается стерильный воздух, так что преобладает определенное избыточное давление. На обоих концах туннеля предусмотрены затворы, чтобы обеспечить возможность соответственно загрузки и выгрузки упаковочных контейнеров без снижения уровня стерильности. В показанном варианте исполнения туннель закрывает только тот конец упаковочного контейнера, на котором имеется приспособление для открывания, но естественно туннель может быть сконструирован так, что весь упаковочный контейнер подается через туннель.

Когда упаковочный контейнер 1 помещен в позицию 10 наполнения и формообразования, его передний конец поднимают до тех пор, пока приспособление 6 для открывания не войдет в контакт с нижним концом наполняющей трубы 11 и не упрется в него с обеспечением герметичности. С помощью, например, режущего устройства, расположенного в наполняющей трубе, осуществляется проникновение через верхнюю поверхность или пластмассовую мембрану приспособления 6 для открывания ( это проникновение также может происходить, когда приспособление для открывания проходит в стерильный туннель 16 на своем пути от позиции 9 к позиции 10), после чего поршневой насос приводится в действие и при определенном избыточном давлении подает желаемое количество содержимого в упаковочный контейнер. В результате загрузки содержимого упаковочный контейнер увеличивается в объеме в основном от плоскосложенного состояния, в основном до состояния, при котором он имеет форму подушки и его объем превышает заранее определенное количество содержимого (номинальный объем), которое должно содержаться в готовом упаковочном контейнере. В результате такого переполнения, которое составляет 110-140% от номинального объема упаковки, обеспечивается такое расширение упаковки, что избегают образования нежелательных сгибов, и упаковка частично преобразуется и перегибается по ослабленным линиям 5 сгиба или перегиба. Наполнение упаковки до максимального объема занимает приблизительно половину секунды, и за наполнением сразу же следует отсасывание определенной части содержимого, так что содержимое упаковки точно соответствует тому номинальному количеству содержимого, которое должно находиться в упаковке. Отсасывание осуществляется за счет того, что поршень или поршневой насос выполняет ограниченный обратный ход, который предпочтительно составляет приблизительно 20% полного хода (см. фиг. 3). При расширении и формообразовании упаковочного контейнера преобразование упаковочного контейнера в основном в форму параллелепипеда облегчается за счет того, что упаковочный контейнер поворачивают приблизительно на 90o вниз (показано на фиг. 3) одновременно с приданием ему четырехугольного поперечного сечения с помощью (формующих пластин 12, расположенных с обеих сторон от упаковочного контейнера, причем на последней стадии цикла наполнения пластины располагаются на таком расстоянии друг от друга, что упаковочному контейнеру придается желаемая форма поперечного сечения.

После завершения цикла наполнения и формообразования упаковочный контейнер смещается из позиции 10 в позицию 13 герметизации, в которой приспособление 6 для открывания упаковочного контейнера, вскрытое наполняющей трубой 11, снова закрывается и герметизируется с помощью термосвариваемой пластмассовой ленты 14, которая подается на приспособление 6 для открывания и скрепляется с ним путем термосварки с обеспечением непроницаемости для бактерий и жидкости. Пластмассовая лента 14 также может содержать слой алюминиевой фольги. Транспортировка упаковочного контейнера из позиции 10 в позицию 13 герметизации происходит так, что, по меньшей мере, приспособление 6 для открывания защищено в стерильном туннеле 16, который обычно предусмотрен с затворными устройствами на сторонах загрузки и выгрузки и в котором аналогичным известным образом за счет вдувания стерильного газа поддерживается (слабое) небольшое избыточное давление. Когда упаковочный контейнер расположен на позиции 13 герметизации, выполняется также определенная формообразующая операция на нижнем торце упаковочного контейнера, заключающаяся в том, что нижние клапаны 8, расположенные на нижнем конце контейнера, сжимают до плоского состояния, перегибают в направлении нижнего торца упаковочного контейнера и герметично прикрепляют к нему. Эта операция выполняется известным образом, и прочная герметизация клапанов осуществляется или путем применения соответствующего клеящего вещества или клея, например термоклея, или с помощью наружного термопластического слоя упаковочного материала, используемого для термосваривания клапанов с нижней поверхностью упаковочного контейнера.

После вышеописанной обработки упаковочный контейнер 1 снова смещается из позиции 13 герметизации в позицию 15 выгрузки, на которой упаковочный контейнер устанавливается на разгрузочную ветвь конвейера. Здесь выполняется окончательная обработка верхнего конца упаковочного контейнера, заключающаяся в том, что оба угловых клапана, расположенные на верхнем конце, сжимают до плоского состояния, отгибают вниз и герметично прикрепляют к обеим вертикальным торцевым стенкам упаковочного контейнера, причем это выполняется в основном таким же образом, как и упомянутая ранее обработка и формообразование нижнего конца контейнера. При желании, когда упаковочный контейнер расположен на позиции выгрузки, его можно снабдить какой-либо крышкой, закрывающей приспособление 6 для открывания, или навинчивающимся колпачком 17, который обеспечивает возможность повторного закрытия упаковочного контейнера в том случае, если удален верхний элемент, создаваемый пластмассовой лентой 14. После этого упаковочный контейнер готов для транспортировки от формообразующей и наполняющей машины и для дальнейшей обработки, например, для размещения в транспортные емкости для доставки к местам продажи или непосредственно к потребителю.

Принцип использования предварительно изготовленного, плоскосложенного и стерильного упаковочного контейнера, который наполняется через приспособление для открывания упаковочного контейнера, обеспечивает возможность существенного упрощения как способа окончательной обработки и наполнения, так и машины для реализации способа. Если имеются упаковки с определенными типами приспособлений для открывания, то при желании естественно также можно наполнить упаковку каким-либо иным образом, например, с помощью отдельного наполнительного клапана, который встроен в упаковочную и наполняющую машину и который может быть размещен на нижней поверхности упаковочного контейнера. Тем самым будет обеспечена возможность выполнения упаковочного контейнера с более сложными формами приспособлений для открывания, которые не пригодны для использования при наполнении упаковки. Как было упомянуто выше, содержимое может состоять, например, из жидкостей с различной вязкостью, но также можно проводить окончательную обработку и наполнять упаковочные контейнеры другими видами продуктов, например супами или напитками, содержащими небольшие кусочки фруктов или овощей, сравнительно вязкими пастообразными продуктами или другими продуктами, используя способ согласно настоящему изобретению. Упаковочный контейнер, изготовленный вышеописанным способом, будет автоматически полностью заполняться, то есть в нем не будет свободного пространства над продуктом, но естественно можно получать упаковки со свободным пространством над продуктом за счет того, что содержимое смешивается, например, с определенной частью инертного газа, или за счет того, что при операции переполнения используется номинальное количество содержимого, после чего происходит вдувание инертного газа до достижения желаемого объема, причем определенная часть инертного газа естественно может быть отведена после завершения цикла формообразования.

На фиг. 4 схематично показан цикл наполнения при окончательной обработке и наполнении упаковочного контейнера с использованием способа по настоящему изобретению. Показанный типовой пример относится к упаковочному контейнеру с номинальным объемом 1 литр, и из кривой видно, как поршневой насос в течение приблизительно половины секунды наполняет упаковочный контейнер объемом 1, 2 литра, что гарантирует наличие достаточного внутреннего давления в упаковочном контейнере, чтобы придать ему надлежащую форму и выпрямить его соответствующим образом. В течение следующей половины секунды происходит отсасывание избыточного содержимого за счет того, что поршневой насос выполняет ограниченный обратный ход, и, следовательно, после общего времени наполнения, равного приблизительно одной секунде, упаковочный контейнер содержит делаемое номинальное количество содержимого при объеме 1 литр. В зависимости от размера и формы упаковочного контейнера и частично в зависимости от типа упаковочного материала к применяемых линий сгиба или перегиба может возникнуть необходимость изменения степени переполнения, то практические эксперименты показали, что в большинстве случаев достаточен уровень переполнения между 110 и 140% от номинального объема упаковочного контейнера.

Таким образом, при использовании способа согласно изобретению обеспечивается возможность рационального и экономичного предварительного изготовления асептических упаковочных контейнеров, которые в закрытом состоянии транспортируют, например, к местному производителю сока, где в стерильных условиях упаковки наполняют предварительно простерилизованным соком, герметизируют и подвергают окончательной обработке для доставки к месту продажи или к потребителю. Используемый принцип гарантирует то, что даже при сравнительно простых внешних условиях может быть обеспечено соответствие высоким гигиеническим нормам или альтернативно высоким требованиям с точки зрения асептики.

Способ предназначен для окончательной обработки и наполнения упаковочных контейнеров, которые изготовлены из складываемого упаковочного материала. Контейнеры предварительно были загерметизированы, выполнены стерильными и доставлены в плоскосложенном состоянии производителю продуктов питания. Предварительно изготовленные, сжатые упаковочные контейнеры подсоединяют к поршневому насосу, который посредством операции переполнения расширяет упаковочный контейнер и придает ему форму. После этого часть содержимого упаковочного контейнера отсасывается из контейнера, так что упаковочный контейнер содержит заранее определенный номинальный объем содержимого. После этого упаковочный контейнер герметизируют и придают ему окончательную желаемую форму, например параллелепипеда. Способ обеспечивает асептическое наполнение контейнеров оптимальным объемом продукта. 5 з.п.ф-лы, 4 ил.

| Устройство обнаружения шумоподобных сигналов | 1986 |

|

SU1411992A1 |

| Устройство для наполнения тары жидкостью до требуемого уровня | 1944 |

|

SU65709A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ И ЗАПЕЧАТЫВАНИЯ КОНТЕЙНЕРОВ | 1970 |

|

SU425381A3 |

Авторы

Даты

1999-08-27—Публикация

1995-02-14—Подача