Изобретение относится к запорной арматуре и может быть использовано в системах высоковакуумной, криогенной техники, системах высокого давления газов или жидкостей, недопускающих неметаллических уплотнений.

Известны запорные узлы вентилей, состоящие из металлической седла с уплотнительной кромкой и металлического запорного органа, наружная герметизирующая поверхность которого выполнена сферической [1, 2]

Наиболее близким по технической сущности и достигаемому результату является запорный узел вентиля, содержащий корпус с уплотнительной кромкой седла и запорный орган с хвостовиком, расположенный в корпусе с возможностью перемещения вдоль его оси с помощью силового привода и контактирования с уплотнительной кромкой седла [3]

Недостатком всех этих запорных узлов является необходимость приложения больших усилий для герметичного запирания прохода, т.е. полного совпадения геометрии сопрягаемых элементов (седла и запорного органа) за счет пластической деформации одного из них. Для достижения минимальной некруглости деталей, необходимой для получения герметичного контакта, предъявляются высокие требования к точности исполнения элементов вентиля. Кроме того, при подаче высокого давления под запорный орган силы давления газа (жидкости) не способствует, а препятствуют герметизации. Как правило, один из элементов таких запорных органов должен быть изготовлен из более мягкого материала для обеспечения возможности пластической деформации металла (необходимого условия для возникновения герметичности), что ограничивает срок службы запорного узла.

Задачей изобретения является создание цельно-металлического запорного органа вентиля, пригодного для многоразового (тысячи циклов) герметичного запирания проходного сечения, с малым усилием, необходимым для достижения полной герметизации, с невысокими требованиями к точности исполнения, хорошо приспособленному к массовому производству с невысокой стоимостью, возможностью встраивания его в существующие вентили без переделывания конструкции.

Технический результат достигается за счет использования сил деформации кольцевого упругого элемента с торообразной уплотнительной поверхностью, размещенного на хвостовике запорного органа и контактирующего с уплотнительной кромкой отверстия седла вентиля.

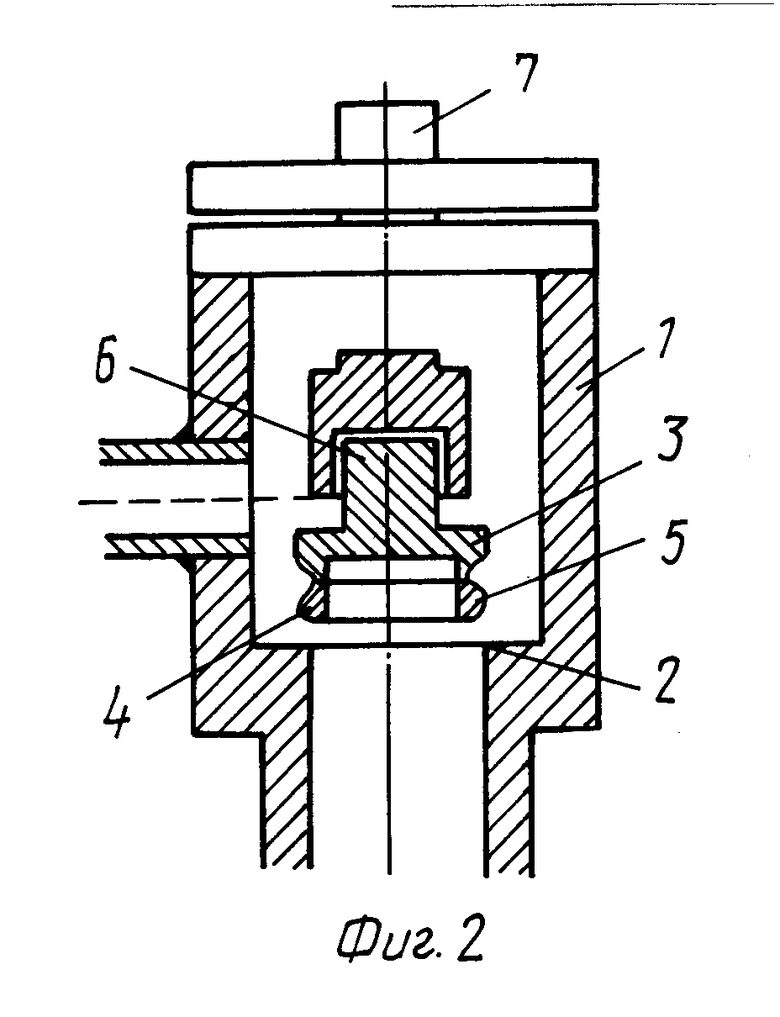

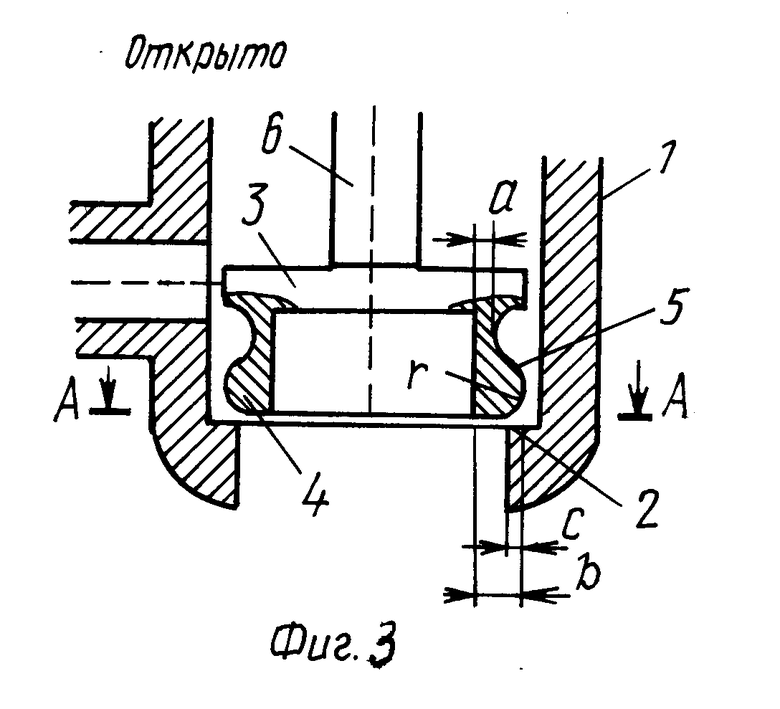

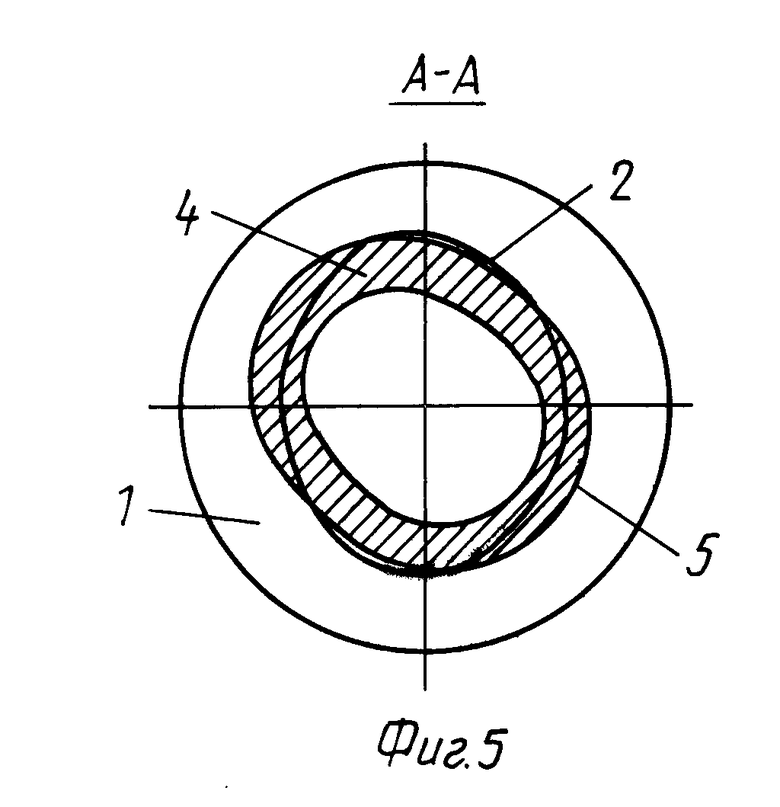

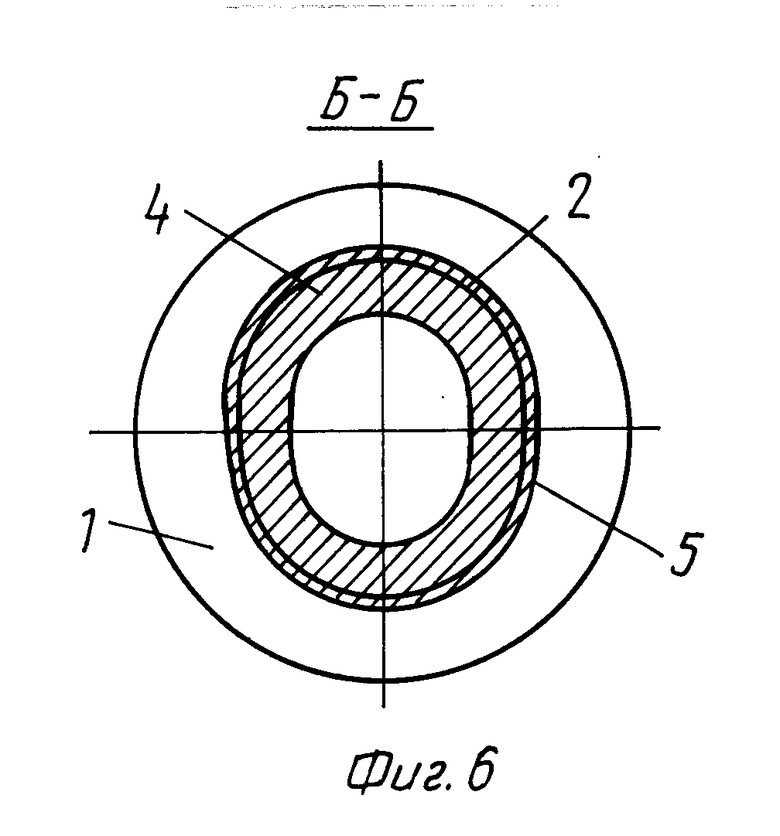

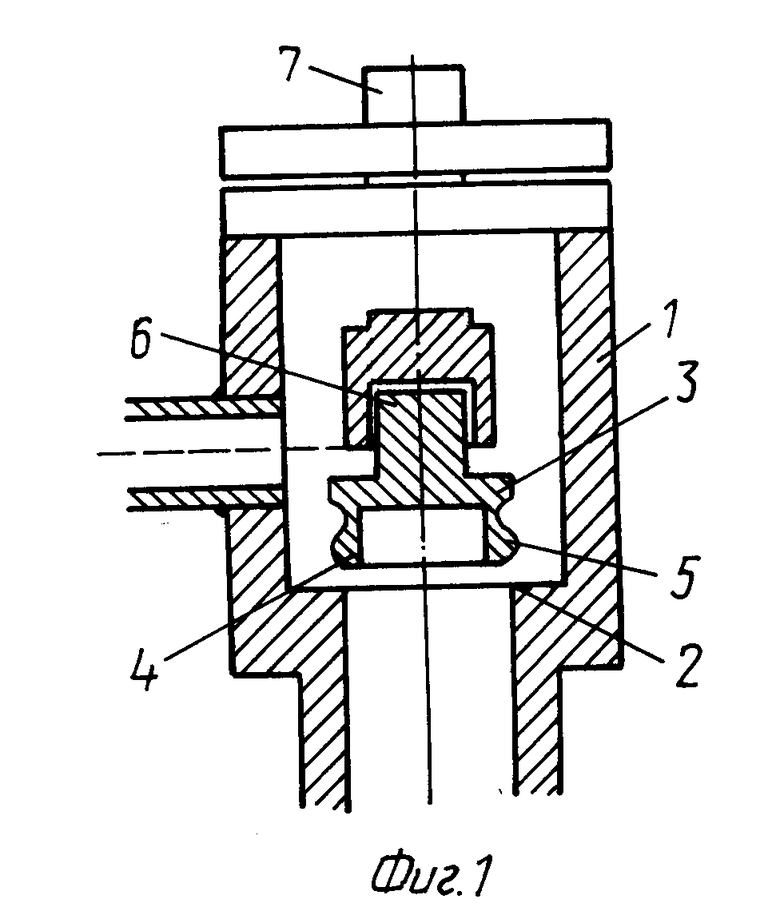

На фиг. 1 показан общий вид уплотнительного узла вентиля в открытом состоянии; на фиг. 2 вариант изготовления запорного органа и кольцевого упругого элемента из различных материалов, герметично соединенных между собой; на фиг. 3 увеличенное изображение состояния уплотняющих элементов до герметизации; на фиг. 4 увеличенное изображение состояния уплотняющих элементов при герметизации; на фиг. 5 разрез А-А на фиг. 3; на фиг. 6 - разрез Б-Б на фиг. 4.

Запорный узел вентиля состоит из корпуса 1 с уплотнительной кромкой 2 отверстия седла и расположенного в корпусе запорного органа 3 в виде кольцевого упругого элемента 4, изготовленного за одно целое с хвостовиком 6 и выполненного с торообразной уплотнительной поверхностью 5.

Отверстие седла выполнено внутри корпуса 1 соосно ему и может быть цилиндрическим, коническим или сферическим. Внутренняя кромка 2 отверстия является первой уплотнительной поверхностью. Запорный орган 3 посредством хвостовика 6 связан с приводом 7 открывания и закрывания вентиля. Кольцевой упругий элемент 4 образует полость, открытой стороной обращенную к уплотнительной кромке 2 отверстия седла. Наружная торообразная поверхность 5 кольцевого упругого элемента 4 выполнена радиусом r и представляет собой вторую уплотнительную поверхность.

Наружный диаметр D4 кольцевого упругого элемента 4 больше диаметра расточки уплотняющей кромки седла D2. Радиус (r), толщина перемычки a и стенки b, величина "наката" сферы c, механические и физические свойства материала кольцевого упругого элемента определяют работоспособность и срок службы запорного органа вентиля.

Возможно изготовление запорного органа 3 и кольцевого упругого элемента 4 из различных материалов, герметично соединенных между собой любым известным способом, например сваркой, пайкой (см. фиг. 2). В этом случае определяющими будут механические и физические свойства материала кольцевого сферического упругого элемента 4.

Работа запорного органа.

Поперечное сечение любого тела вращения, изготовленного на металлорежущих станках, отличается от идеального круга.

Этот фактор заложен в принцип работы изобретения.

При воздействии осевой силы P на привод 7 и поступательном движении запорного органа 3 вдоль оси вентиля кольцевой упругий элемент 4 своей наружней уплотняющей поверхностью 5 входит в контакт с внутренней цилиндрической (конической, сферической) уплотняющей поверхностью 2 седла (см. фиг. 3) и, скользя по ней, погружается вовнутрь, упруго деформируясь, повторяет неизбежную при изготовлении некруглость поперечного сечения уплотняющей кромки седла (см. фиг. 4). Одновременно происходит нарастание радиально направленных распирающих сил в кольцевом упругом элементе 4. Ширина линии кольцевого упругого элемента 4 и седла 2 составляет десятые доли миллиметра, вследствие чего удельное давление, возникающее по линии их контакта, достигает величины, достаточной для возникновения и поддержания герметичности как при избыточных давлениях (испытывалось при 250 атм) так и в вакуумированных соединениях (проверка на гелиевом течеискателе).

При подаче под седло избыточного давления газа (жидкости) равномерно распираются стенки полости запорного органа 3, увеличивая тем самым удельное давление в месте контакта кольцевого упругого элемента 4 и уплотнительной кромки седла 2.

При открывании запорного органа 3 после снятия осевой нагрузки P кольцевой упругий элемент 4 под действием сил упругости восстанавливает свою изначальную геометрию.

Положительные результаты, полученные при изготовлении обоих элементов: седла 2 и запорного органа 4 из стали с одинаковой твердостью (HRC 42-45) дают основание утверждать, что надежной герметизации элементов арматуры можно достигать не только пластической деформацией металла одного из элементов уплотняющего узла, но и путем создания условий для принудительного совпадения уплотняемых поверхностей, используя свойства упругой деформации металлов (пластмасс).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ РАЗЪЕМНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДОВ (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2145687C1 |

| ВАКУУМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1993 |

|

RU2044207C1 |

| СВЕРХВЫСОКОВАКУУМНЫЙ КЛАПАН | 1992 |

|

RU2044206C1 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| Уплотнительный узел клапана | 1979 |

|

SU853270A1 |

| КЛАПАН ОБРАТНЫЙ ГИДРАВЛИЧЕСКИЙ С ПЛОСКИМ ТАРЕЛЬЧАТЫМ ЗАТВОРОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА | 2003 |

|

RU2250405C1 |

| КЛАПАН ОБРАТНЫЙ ОСЕСИММЕТРИЧНЫЙ С ВЕРХНИМ РАЗЪЕМОМ | 2011 |

|

RU2509246C2 |

| ЗАПОРНОЕ УСТРОЙСТВО | 1995 |

|

RU2098707C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2062931C1 |

| ВЕНТИЛЬ | 1991 |

|

RU2030667C1 |

Использование: в арматуростроении, в частности в системах высоковакуумной, криогенной техники. Сущность изобретения: запорный узел вентиля содержит корпус с уплотнительной кромкой отверстия седла и запорный орган с хвостовиком, расположенный в корпусе с возможностью перемещения вдоль оси с помощью силового привода и контактирования с уплотнительной кромкой седла. Запорный орган выполнен в виде связанного с хвостовиком кольцевого упругого элемента с торообразной уплотнительной поверхностью, деформирующегося под действием осевого усилия, повторяющего форму уплотнительной кромки отверстия седла и образующего с хвостовиком полость, открытая сторона которой обращена к уплотнительной кромке отверстия седла, 2 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1135947, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 153632, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Гуревич Д.Ф., Шпаков О.Н | |||

| Справочник конструктора трубопроводной арматуры | |||

| - Л.: Машиностроение, 1987, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-11-10—Публикация

1995-09-26—Подача