Изобретения относятся к соединениям трубопроводов и могут быть использованы в различных областях техники преимущественно для соединения трубопроводов, работающих в условиях высокого и низкого давлений, глубокого вакуума, высоких и низких температур, в агрессивных средах и др. экстремальных условиях, предъявляющих повышенные требования к герметичным соединениям. Применяемое для герметизации уплотнение относится к типу "металл-металл".

Известен способ герметизации разъемного соединения трубопроводов (см. авт. св. СССР N 1416788, F 16 L 19/00, 1988), включающий центровку сопрягаемых между собой трубопроводов, установку в зазор между ними уплотнения в виде двух контактирующих между собой соосных втулок, задание фиксированной величины зазора между трубопроводами посредством выбора соотношений размеров втулок, стягивание трубопроводов до момента плотного контакта торцов сопрягаемых трубопроводов с одной из втулок и фиксирование трубопроводов в этом положении. Недостатками данного способа являются сложность реализации, требующей наличия специального оборудования для нагрева одной из втулок при герметизации соединения, невысокая надежность из-за необходимости строгого выдерживания соотношения размеров втулок и температурного диапазона работы соединения для создания требуемого контактного давления, необходимость доработок фланцев имеющихся трубопроводов для применения данного способа и др.

Известен способ герметизации разъемного соединения трубопроводов (см. описание патента РФ N 2044207, F 16 L 23/00, 1995), включающий центровку сопрягаемых между собой трубопроводов, установку в зазор между ними уплотнительного элемента в виде упругой втулки с торообразными выступами по торцам втулки, контактирующими с уплотнительными поверхностями отверстий трубопроводов, задание фиксированной величины зазора между трубопроводами, центрирование упругой втулки, стягивание трубопроводов до заданной величины зазора между ними с одновременным сжатием втулки в радиальном и осевом направлениях уплотнительными поверхностями отверстий трубопроводов до их вхождения в сплошной кольцевой контакт с торообразными выступами упругой втулки и появления пластической деформации уплотнительных поверхностей отверстий по линии контакта под воздействием сил упругой деформации, возникающих в упругой втулке при ее сжатии в процессе стягивания трубопроводов, а в процессе стягивания трубопроводов осуществление выравнивания контактных давлений на торообразных выступах упругой втулки путем ее перемещения соосно центровочной втулке под воздействием уплотнительных поверхностей отверстий трубопроводов. Данный способ, по сравнению с предыдущим аналогом, не требует наличия специального оборудования для реализации способа и обладает большей надежностью при неоднократных разборках и сборках соединения. Кроме этого, упругая втулка при стягивании трубопроводов вступает в линейный кольцевой контакт с уплотнительными поверхностями отверстий трубопроводов, что обеспечивает более высокую степень герметизации соединения. При этом способ обеспечивает в определенной степени выравнивание контактных давлений на торообразных выступах упругой втулки при стягивании трубопроводов. Однако способ обладает и рядом недостатков. Так, для реализации способа требуются особые фигурные фланцы входных отверстий трубопроводов, что усложняет и удорожает применение способа в имеющихся системах. Принятый способ центровки упругой втулки за счет цилиндрической и конической проточек во фланцах не обеспечивает стабильной центровки упругой втулки при стягивании трубопроводов, что может привести к слишком большим наклонам поперечного сечения торообразных выступов упругой втулки относительно продольной оси втулки и появлению разности контактных давлений на обоих торцах упругой втулки. При этом следы линий кольцевого контакта с упругой втулкой на уплотнительных поверхностях отверстий трубопроводов не будут совпадать при многократных сборках и разборках соединения, что постепенно может привести к нарушению герметичности соединения. Также недостатком данного способа является применение хомутов-защелок для задания фиксированной величины зазора между трубопроводами, т.к. продольные силы сжатия, действующие на трубопроводы в процессе эксплуатации, при различных деформациях непосредственно передаются на торообразные выступы упругой втулки, сначала увеличивая контактные давления, а затем их уменьшая при появлении растягивающих усилий, что также может вызвать потерю герметичности и сократить срок службы соединения.

Известно уплотнение для герметизации разъемного соединения трубопроводов (см. заявку ФРГ N 2416808, F 16 J 15/08; F16 L 23/04, 1977), содержащее уплотнительный элемент в виде металлического кольца и установленное соосно снаружи или внутри уплотнительного элемента центрирующее кольцо, блокирующее перемещение уплотнительного элемента в поперечной плоскости. Центрирующее кольцо выполнено с радиальным зазором. Данное уплотнение не обеспечивает герметизацию соединения при многократном использовании, так как требует замены уплотнительного элемента после каждой слишком сильной деформации. Кроме этого, уплотнение не обеспечивает высокой надежности герметизации соединения при работе в экстремальных условиях и постоянства контактных давлений в процессе эксплуатации.

Известно уплотнение для герметизации разъемного соединения (см. патент PCT N WO 83/03883, F 16 L 17/06; F 16 J 15/08, 1983), содержащее уплотнительный элемент в виде упругой в радиальном и осевом направлениях металлической втулки с торообразными выступами по торцам втулки, контактирующими с уплотнительными поверхностями сопрягаемых между собой элементов. Данное уплотнение позволяет обеспечить сплошной кольцевой линейный контакт торообразных выступов упругой втулки с уплотнительными поверхностями сопрягаемых элементов. Однако в этом уплотнении контактные давления не зависят от зазора между сопрягаемыми элементами и определяются только формой, размерами и материалом упругой втулки, что делает уплотнение крайне ненадежным в процессе эксплуатации из-за недостаточности развиваемых контактных давлений. Придание втулке большей жесткости для получения требуемой степени герметичности не решает проблемы, т.к. из-за колебания размеров втулки и герметизируемых поверхностей оно может вызвать либо деформацию указанных поверхностей, либо оказаться недостаточной для обеспечения герметичности. При этом упругая втулка имеет центрирующий элемент, блокирующий ее перемещения вдоль продольной оси, способствующие выравниванию контактных давлений в процессе сборки соединения.

Известен уплотнительный элемент для герметизации разъемного соединения трубопроводов (см. авт. св. СССР N 511469, F 16 L 19/025; L 27/067, 1976), выполненный в виде упругой втулки, поперечное сечение которой имеет форму выпуклой линзы. Данный уплотнительный элемент не обеспечивает достаточной степени герметизации соединения из-за невысоких допустимых контактных давлений, связанных с относительно невысокими прочностными характеристиками элемента данной формы, и требует выполнения во фланцах стыкуемых трубопроводов специальных проточек, что исключает его применение без доработки имеющихся систем.

Известен уплотнительный элемент для герметизации разъемного соединения трубопроводов (см. патент США N 4214763, F 16 L 23/00, 1980), выполненный в виде упругой втулки, наружная поверхность которого имеет несколько конических участков. Недостатком данного элемента является герметизация по типу "коническая поверхность - коническая поверхность", не обеспечивающая из-за некруглости сопрягаемых деталей требуемого контакта по всей поверхности. Поэтому образующиеся зазоры выбираются пластической деформацией уплотнительного элемента, что требует больших усилий для стягивания сопрягаемых трубопроводов. При этом из-за наличия деформаций уплотнительный элемент необходимо менять при каждой повторной сборке соединений. Кроме этого, во фланцах соединяемых трубопроводов необходимо наличие специальных проточек, поверхности которых сопрягаются с наружными поверхностями конических участков уплотнительного элемента.

Наиболее близким аналогом для технического решения способа герметизации разъемного соединения трубопроводов (и его варианта), выбранным в качестве прототипа, является способ, приведенный в описании к патенту РФ N 2073164 (МКИ F 16 L 23/00, 1997), включающий центровку сопрягаемых между собой трубопроводов, установку в зазор между ними уплотнительного элемента в виде упругой втулки с торообразными выступами по торцам втулки, контактирующими с уплотнительными кромками отверстий трубопроводов, задание фиксированной величины зазора между трубопроводами, центрирование упругой втулки, стягивание трубопроводов до заданной величины зазора между ними с одновременным сжатием втулки в радиальном и осевом направлениях уплотнительными кромками отверстий трубопроводов до вхождения кромок в сплошной кольцевой контакт с торообразными выступами упругой втулки и появления пластической деформации уплотнительных кромок отверстий по линии контакта под воздействием сил упругой деформации, возникающих в упругой втулке при ее сжатии в процессе стягивания трубопроводов, фиксирование трубопроводов в этом положении. Данный способ, по сравнению с предыдущим аналогом (патент РФ N 2044207), позволяет обеспечить более простую и надежную центровку упругой втулки посредством внутренней поверхности цилиндрической проточки во фланцах, а также обеспечить точное задание фиксированной величины зазора между трубопроводами, т.к. стягивание производят до момента плотного контакта торцов сопрягаемых трубопроводов с торцевыми поверхностями радиального выступа, расположенного на середине втулки между торообразными выступами.

Такой способ герметизации позволяет разгрузить упругую втулку от нагрузок типа "продольного сжатия - растяжения", действующих на трубопроводы в процессе эксплуатации системы. Однако при этом хуже выравниваются контактные давления на торообразных выступах упругой втулки, т.к. перемещение упругой втулки соосно трубопроводам под воздействием их уплотнительных кромок происходит лишь до момента плотного контакта торцов трубопроводов с торцевыми поверхностями радиального выступа, после которого из-за возможной разности геометрических размеров от каждого торца втулки до радиального выступа контактные давления на каждом из торцов втулки будут отличаться друг от друга. Кроме этого, если в результате проверки соединения после сборки будет обнаружено нарушение герметичности, необходимо заменить уплотнительную втулку на другую, более подходящую по соотношению размеров, что не всегда просто сделать. При этом наличие радиального выступа у упругой втулки затрудняет применение данного способа герметизации в муфтовых соединениях. Надежность способа снижает и имеющийся фактор неопределенности при герметизации соединения. Возможны ситуации, когда из-за определенного соотношения размеров в конкретном соединении герметизация произойдет не по линии контакта уплотнительных кромок отверстий трубопроводов с торообразными выступами упругой втулки, а по зоне контакта торцевых поверхностей сопрягаемых трубопроводов с торцевыми поверхностями радиального выступа упругой втулки. В этом случае, хотя проверка герметичности после сборки соединения не покажет наличие течи, срок службы такого соединения окажется значительно меньше, чем при штатном использовании и возможность его повторного использования не будет гарантирована.

Наиболее близким аналогом для технического решения уплотнения для герметизации разъемного соединения трубопроводов, выбранным в качестве прототипа, является уплотнительный элемент, приведенный в патенте РФ N 2073164 (МКИ F 16 L 23/00, 1997), включающий уплотнительный элемент в виде упругой в радиальном и осевом направлениях втулки с торообразными выступами по торцам втулки, контактирующими с уплотнительными кромками отверстий сопрягаемых между собой трубопроводов. Данное уплотнение обеспечивает линейный кольцевой контакт уплотнительных кромок отверстий трубопроводов с торообразными выступами упругой втулки и появление пластической деформации уплотнительных кромок отверстий по линии контакта, что повышает надежность герметизации. Кроме этого, значительная часть контактных давлений обеспечивается за счет воздействия сил упругой деформации, что уменьшает усилия, необходимые для герметизации соединения. В то же время недостатком уплотнения является то, что выравнивание контактных давлений на торообразных выступах упругой втулки за счет перемещения втулки под воздействием уплотнительных кромок трубопроводов продолжается лишь до момента плотного контакта торцов сопрягаемых трубопроводов с торцевыми поверхностями радиального выступа, расположенного на середине втулки между торообразными выступами, после чего возможно появление разности контактных давлений из-за разности расстояний от торцов упругой втулки до торцевых поверхностей радиального выступа, что может послужить причиной нарушения герметичности соединения, особенно при использовании уплотнения для ремонта систем, находящихся в эксплуатации.

Наиболее близким аналогом для технического решения уплотнительный элемент для герметизации разъемного соединения трубопроводов, выбранным в качестве прототипа, является уплотнительный элемент приведенный в патенте РФ N 2044207 (МКИ F 16 L 23/00, 1995), выполненный в виде упругой в радиальном и осевом направлениях втулки с торообразными выступами по торцам втулки и кольцевым компенсатором в середине втулки. Данный уплотнительный элемент не нуждается в больших усилиях для создания требуемой степени герметизации и допускает многоразовое использование, однако он требует наличия специальной формы фланцев входных отверстий сопрягаемых трубопроводов, малопригоден для муфтовых соединений, не обеспечивает достаточной надежности при длительной эксплуатации, а также при больших давлениях в трубопроводах и создает нежелательные возмущения при движении рабочей среды в трубопроводах.

Технической задачей, решаемой предлагаемой группой изобретений, является создание способа герметизации разъемного соединения трубопроводов, устройства для его осуществления и уплотнительного элемента, позволяющих обеспечить герметичное, многоразовое, быстроразъемное соединение трубопроводов, не требующее больших усилий при сборке и герметизации соединения, обладающее высокой надежностью в широком диапазоне давлений и температур, работающее в агрессивных средах, отличающееся при этом технологичностью и возможностью применения в большинстве существующих систем трубопроводов без каких-либо их доработок.

Указанные задачи решаются следующим образом.

В способе герметизации разъемного соединения трубопроводов, включающем центровку сопрягаемых между собой трубопроводов, установку в зазор между ними уплотнительного элемента в виде упругой втулки с торообразными выступами по торцам втулки, контактирующими с уплотнительными кромками отверстий трубопроводов, задание фиксированной величины зазора между трубопроводами, центрирование упругой втулки, стягивание трубопроводов до заданной величины зазора между ними с одновременным сжатием втулки в радиальном и осевом направлениях уплотнительными кромками отверстий трубопроводов до вхождения кромок в сплошной кольцевой контакт с торообразными выступами упругой втулки и появления пластической деформации уплотнительных кромок отверстий по линии контакта под воздействием сил упругой деформации, возникающих в упругой втулке при ее сжатии в процессе стягивания трубопроводов, и фиксирование трубопроводов в этом положении, новым в первом варианте является то, что центровку упругой втулки осуществляют посредством ее размещения внутри или снаружи центровочной втулки, которую устанавливают в зазор между сопрягаемыми трубопроводами соосно упругой втулке с возможностью контактирования обеих втулок при их взаимном осевом перемещении для поддержания центровки и блокирования перемещения центровочной втулки в поперечной плоскости, а в процессе стягивания трубопроводов осуществляют выравнивание контактных давлений на торообразных выступах упругой втулки путем ее перемещения соосно центровочной втулке под воздействием уплотнительных кромок отверстий трубопроводов до момента плотного контакта торцов сопрягаемых трубопроводов с торцами упругой втулки.

Во втором варианте способа основные технические задачи решаются принципиально тем же путем, но дополнительно решается задача по обеспечению контроля герметичности соединения и восстановлению при необходимости его герметичности без замены уплотнительного элемента.

В отличие от известного способа герметизации, включающего центровку сопрягаемых между собой трубопроводов, установку в зазор между ними уплотнительного элемента в виде упругой втулки с торообразными выступами по торцам втулки, контактирующими с уплотнительными кромками отверстий трубопроводов, задание фиксированной величины зазора между трубопроводами, центрирование упругой втулки, стягивание трубопроводов до заданной величины зазора между ними с одновременным сжатием втулки в радиальном и осевом направлениях уплотнительными кромками отверстий трубопроводов до вхождения кромок в сплошной кольцевой контакт с торообразными выступами упругой втулки и появления пластической деформации уплотнительных кромок отверстий по линии контакта под воздействием сил упругой деформации, возникающих в упругой втулке при ее сжатии в процессе стягивания трубопроводов, и фиксирование трубопроводов в этом положении, во втором варианте новым является то, что центровку упругой втулки осуществляют посредством ее размещения внутри или снаружи центровочной втулки, которую устанавливают в зазор между сопрягаемыми трубопроводами соосно упругой втулке с возможностью контактирования обеих втулок при их взаимном осевом перемещении для поддержания центровки и блокирования перемещения центровочной втулки в поперечной плоскости, а задание фиксированной величины зазора между трубопроводами осуществляют посредством плоских разрезных регулировочных колец, которые перед стягиванием трубопроводов устанавливают между торцами сопрягаемых трубопроводов и центровочной втулки в количестве не менее двух колец с каждого торца центровочной втулки, при этом в процессе стягивания трубопроводов осуществляют выравнивание контактных давлений на торообразных выступах упругой втулки путем ее перемещения соосно центровочной втулке под воздействием уплотнительных кромок отверстий трубопроводов до момента плотного контакта торцов сопрягаемых трубопроводов, регулировочных колец и торцов центровочной втулки, и после фиксации трубопроводов в этом положении производят проверку герметичности соединения и при обнаружении негерметичности осуществляют разборку соединения, увеличивают контактные давления на торообразных выступах упругой втулки путем уменьшения фиксированной величины зазора между трубопроводами за счет удаления одного или нескольких регулировочных колец и повторяют указанные операции по герметизации соединения трубопроводов до получения требуемой степени герметичности при сохранении с каждого торца центровочной втулки не менее одного регулировочного кольца.

В предлагаемом уплотнении для герметизации разъемного соединения трубопроводов, содержащем уплотнительный элемент в виде упругой в радиальном и осевом направлениях втулки с торообразными выступами по торцам втулки, контактирующими с уплотнительными кромками отверстий сопрягаемых между собой трубопроводов, новым является то, что уплотнение снабжено центровочной втулкой, установленной соосно упругой втулке с возможностью их контактирования при взаимном осевом перемещении.

Кроме того, расстояние между торцами упругой втулки может быть больше, чем расстояние между уплотнительными кромками отверстий сопрягаемых между собой трубопроводов.

Кроме того, упругая втулка может быть выполнена с одним или более кольцевыми зигами, выпуклости которых направлены в сторону продольной оси втулки, при этом зиги расположены между торцевыми торообразными выступами симметрично относительно поперечной плоскости, проходящей через середину втулки.

Кроме того, торообразные выступы по торцам упругой втулки могут быть выполнены из материала, твердость которого больше, чем у материала уплотнительных кромок отверстий трубопроводов.

Кроме того, уплотнение может быть снабжено плоскими разрезными регулировочными кольцами, выполненными из материала, твердость которого не ниже твердости материала центровочной втулки, устанавливаемыми соосно центровочной втулке между ее торцами и торцами сопрягаемых трубопроводов.

Кроме того, центровочная втулка может быть выполнена из того же материала, что и соединяемые трубопроводы.

Кроме того, центровочная втулка может быть установлена снаружи упругой втулки с возможностью контактирования при взаимном осевом перемещении своей внутренней поверхностью с частью наружней поверхности упругой втулки, при этом расстояние между торцами центровочной втулки меньше, чем расстояние между торцами упругой втулки, а внутренний диаметр центровочной втулки больше, чем диаметр уплотнительных кромок отверстий трубопроводов.

Кроме того, суммарное расстояние между торцами центровочной втулки и толщинами регулировочных колец, установленных по обоим торцам центровочной втулки, может быть меньше, чем расстояние между торцевыми поверхностями упругой втулки.

Кроме того, центровочная втулка может быть установлена внутри упругой втулки с возможностью контактирования при взаимном осевом перемещении частью своей наружней поверхности с внутренней поверхностью упругой втулки, при этом расстояние между внутренними торцевыми поверхностями центровочной втулки больше, чем расстояние между торцевыми поверхностями упругой втулки, а наружный диаметр центровочной втулки меньше, чем диаметр уплотнительных кромок отверстий трубопроводов.

Кроме того, центровочная втулка может быть выполнена из двух составных частей, одна из которых выполнена в виде втулки с фланцем, жестко закрепленным на одном из ее концов, а другая - в виде съемного фланца, установленного на свободном конце втулки с возможностью контактирования с его торцевой поверхностью.

Кроме того, на наружней поверхности центровочной втулки может быть выполнен радиальный кольцевой выступ с цилиндрической наружной поверхностью, контактирующий с внутренней поверхностью упругой втулки, при этом выступ расположен симметрично относительно поперечной плоскости, проходящей через середину втулки, а наружный диаметр его поперечного сечения меньше диаметра уплотнительных кромок отверстий трубопроводов.

Заявленное техническое решение уплотнительный элемент для герметизации разъемного соединения трубопроводов является частью уплотнения для герметизации разъемного соединения трубопроводов и может быть использовано не только в нем, но и в составе других устройств или самостоятельно.

В предлагаемом уплотнительном элементе для герметизации разъемного соединения трубопроводов, выполненном в виде упругой в радиальном и осевом направлениях втулки с торообразными выступами по торцам втулки и кольцевым компенсатором в середине втулки, новым является то, что образующая наружной поверхности упругой втулки в продольном сечении имеет форму двух дуг, выпуклости которых направлены в противоположную сторону от продольной оси втулки, сопрягаемых между собой вогнутой дугой, выпуклость которой направлена в сторону оси втулки.

Совокупность сформулированных признаков позволяет создать способ герметизации разъемного соединения трубопроводов, с одной стороны, позволяющего обеспечить высокую степень герметизации при многократной разборке и сборке соединения и небольших усилиях стягивания для достижения герметизации, которую с большой надежностью можно поддерживать длительное время при разнообразных условиях эксплуатации, с другой стороны, обладающего простотой, высокой технологичностью и возможностью использования в существующих системах трубопроводов без их доработки.

Использование в предлагаемом способе для центровки упругой втулки специальной центровочной втулки, которую устанавливают в зазор между сопрягаемыми трубопроводами соосно упругой втулке с возможностью контактирования обеих втулок при их взаимном осевом перемещении для поддержания центровки и блокирования перемещения центровочной втулки в поперечной плоскости, гарантирует соблюдение центровки во время всего процесса стягивания трубопроводов до заданного фиксированного зазора. При этом отпадает необходимость в наличии каких-либо фигурных проточек во фланцах трубопроводов для поддержания центровки упругой втулки. Размещение центровочной втулки внутри или снаружи упругой втулки позволяет использовать способ при различных типах соединений трубопроводов: фланцевых, муфтовых и т.п.

Кроме этого, появляется возможность осуществления выравнивания контактных давлений на торообразных выступах упругой втулки путем ее перемещения соосно центровочной втулке под воздействием уплотнительных кромок отверстий трубопроводов во время всего процесса стягивания трубопроводов до момента плотного контакта торцов сопрягаемых трубопроводов с торцами упругой втулки, что гарантирует достижение надежной герметизации соединения при многократных сборках и относительно невысоких требованиях к точности изготовления используемых деталей и качеству сборки.

Наличие плотного контакта торцов сопрягаемых трубопроводов с торцами центровочной втулки позволяет поддерживать неизменной величину контактных давлений на торообразных выступах упругой втулки при внешних воздействиях на трубопроводы, что увеличивает срок службы соединения с обеспечением его герметичности.

Использование во втором варианте способа плоских разрезных регулировочных колец для задания фиксированной величины зазора между трубопроводами позволяет, кроме указанного выше технического результата, гарантированно определить, за счет чего обеспечена герметизация соединения: штатно - за счет вхождения уплотнительных кромок отверстий трубопроводов в сплошной кольцевой контакт с торообразными выступами упругой втулки и появления пластической деформации уплотнительных кромок отверстий по линии контакта под воздействием сил упругой деформации, возникающих в упругой втулке при ее сжатии в процессе стягивания трубопроводов, или нештатно - за счет плотного вхождения в контакт торцов сопрягаемых трубопроводов с торцами регулировочных колец и последних с торцами центровочной втулки. Нештатная герметизация может быть причиной нарушения герметизации соединения в процессе эксплуатации, что снижает надежность способа, а также не гарантирует герметизации при последующих сборках соединения. Другим дополнительным преимуществом второго варианта является возможность регулирования в процессе герметизации соединения величины заданного фиксированного зазора, что позволяет в случае недостижения требуемой степени герметичности в собранном соединении разобрать его и произвести увеличение контактных давлений на торообразных выступах упругой втулки путем уменьшения фиксированной величины зазора между трубопроводами за счет удаления одного или нескольких регулировочных колец. Это значительно удешевляет и упрощает технологию герметизации, т.к. для изменения фиксированной величины зазора между трубопроводами не требуется замена центровочной втулки, что особенно важно при использовании способа в массовом производстве. Кроме этого, данный вариант способа герметизации легче адаптировать к применению в уже существующих системах трубопроводов без доработок последних, особенно при длительной эксплуатации, т.к. можно осуществлять периодический контроль соединений и в случае износа стыков и нарушения герметичности производить восстановление герметичности путем удаления регулировочных колец. При этом с каждой стороны центровочной втулки должно оставаться не менее одного регулировочного кольца.

Однако, если возникает необходимость удалить с одного или обоих торцов центровочной втулки и эти кольца, то и тогда способ все равно сможет обеспечить получение технического результата общего с первым вариантом.

Использование в предлагаемом уплотнении для разъемного соединения трубопроводов центровочной втулки, установленной соосно упругой втулке с возможностью их контактирования при взаимном осевом перемещении, обеспечивает надежную центровку упругой втулки и выравнивание контактных давлений на торообразных выступах упругой втулки во время всего процесса герметизации и сборки соединения, что увеличивает надежность предлагаемого уплотнения и его универсальность, т.к. позволяет использовать уплотнение при различных типах соединений: фланцевых, муфтовых и др. в существующих системах трубопроводов без доработки последних в отношении фигурных проточек и т.п.

Выполнение упругой втулки с расстоянием между ее торцами большим, чем расстояние между уплотнительными кромками отверстий сопрягаемых между собой трубопроводов, обеспечивает создание необходимых контактных давлений и надежную герметизацию соединения трубопроводов.

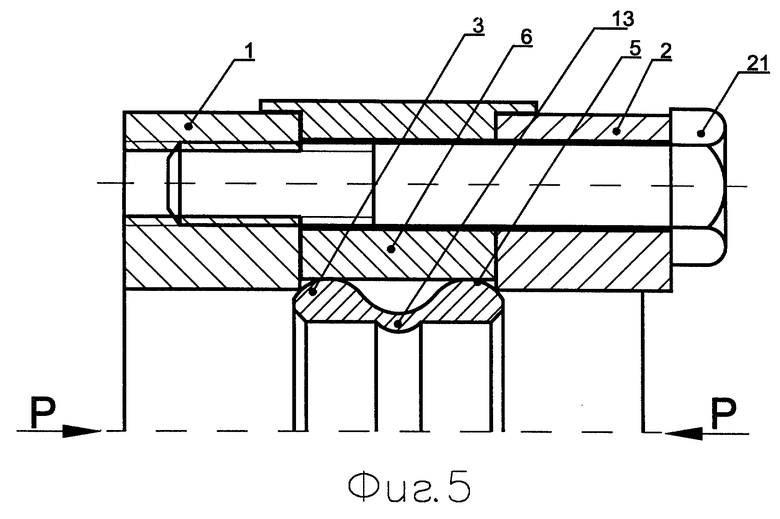

Выполнение упругой втулки с одним или более кольцевыми зигами, выпуклости которых направлены в сторону продольной оси втулки, и расположение зигов между торцевыми торообразными выступами симметрично относительно поперечной плоскости, проходящей через середину втулки, целесообразно, когда необходимо увеличить упругость втулки в радиальном и осевом направлениях, например при необходимости изготовления толстостенной втулки или втулки из более жесткого материала, связанной с условиями эксплуатации уплотнения, в первую очередь для уплотнений с наружным расположением центровочной втулки относительно упругой втулки. Симметричность расположения зигов вызвана необходимостью обеспечения равенства упругих свойств втулки на ее обоих торцах.

Выполнение торообразных выступов по торцам упругой втулки из материала, твердость которого больше, чем у материала уплотнительных кромок отверстий трубопроводов, позволяет обеспечить надежную работу уплотнения при многократном использовании, т.к. уплотнительные кромки не будут оставлять остаточных деформаций на торообразных выступах, в то время как торообразные выступы в процессе эксплуатации сгладят имеющиеся дефекты уплотнительных кромок, и контакт между ними только улучшится.

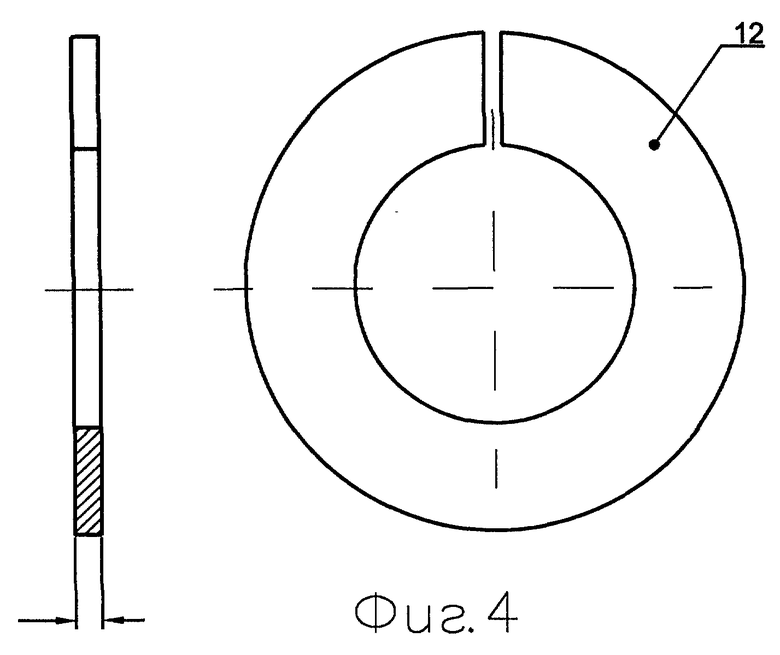

Введение в конструкцию уплотнения плоских разрезных регулировочных колец, устанавливаемых соосно центровочной втулке между ее торцами и торцами сопрягаемых трубопроводов, позволяет контролировать обеспечение герметичности по штатному варианту работы уплотнения, а именно за счет вхождения уплотнительных кромок отверстий трубопроводов в сплошной кольцевой контакт с торообразными выступами упругой втулки и появления пластической деформации уплотнительных кромок отверстий по линии контакта, а не за счет вхождения в плотный контакт торцов сопрягаемых трубопроводов с торцами регулировочных колец и последних с торцами центровочной втулки. При этом наличие разреза у регулировочных колец обеспечивает вытекание контрольного газа при не штатном варианте герметизации соединения.

Это повышает надежность и долговечность работы уплотнения и гарантирует сохранение его характеристик при многократных сборках. Кроме этого, регулировочные кольца позволяют уменьшить величину фиксированного зазора между трубопроводами за счет удаления одного или нескольких колец и таким образом в случае необходимости увеличивать контактные давления для получения требуемой герметичности без замены центровочной или уплотнительной втулки, что удешевляет эксплуатационные расходы и позволяет легко адаптировать уплотнение к существующим системам трубопроводов без доработки последних.

Выполнение регулировочных колец из материала, твердость которого не ниже твердости материала центровочной втулки, предохраняет кольца от пластической деформации, которая может послужить причиной нарушения плотного контакта между торцами сопрягаемых трубопроводов, регулировочных колец и центровочной втулки в процессе эксплуатации соединения при сильных перепадах температур.

Изготовление центровочной втулки из того же материала, что и соединяемые трубопроводы, увеличивает срок службы герметичного разъемного соединения и повышает его надежность, т.к. не создается биметаллической пары, которая может быть причиной появления разницы электрических потенциалов и ускоренной коррозии.

Установка центровочной втулки снаружи упругой втулки с возможностью контактирования при взаимном осевом перемещении своей внутренней поверхностью с частью наружной поверхности упругой втулки обеспечивает возможность применения уплотнения во фланцевых соединениях без доработок последних, равенство контактных давлений и поддержание надежной центровки упругой втулки во время всего процесса герметизации соединения.

Соотношение размеров центровочной и упругой втулок, при котором расстояние между торцами центровочной втулки меньше, чем между торцами упругой втулки, а внутренний диаметр центровочной втулки больше, чем диаметр уплотнительных кромок отверстий трубопроводов, обеспечивает надежный контакт уплотнительных кромок отверстий трубопроводов с торцевыми торообразными выступами упругой втулки для герметизации соединения.

Выбор соотношения размеров, при котором суммарное расстояние между торцами центровочной втулки и толщинами регулировочных колец, установленных по обоим торцам центровочной втулки, меньше, чем расстояние между торцевыми поверхностями упругой втулки, обеспечивает надежный контакт уплотнительных кромок отверстий трубопроводов с торцевыми торообразными выступами упругой втулки для герметизации соединения при введении в его состав регулировочных колец.

Установка центровочной втулки внутри упругой втулки с возможностью контактирования при взаимном осевом перемещении частью своей наружной поверхности с внутренней поверхностью упругой втулки обеспечивает возможность применения уплотнения в муфтовых соединениях без доработки последних, равенство контактных давлений и поддержание надежной центровки упругой втулки во время всего процесса герметизации соединения.

Выбор соотношения размеров центровочной и упругой втулок, при котором расстояние между внутренними торцевыми поверхностями центровочной втулки больше, чем расстояние между торцевыми поверхностями упругой втулки, а наружный диаметр центровочной втулки меньше, чем диаметр уплотнительных кромок отверстий трубопроводов, обеспечивает надежный контакт уплотнительных кромок отверстий трубопроводов с торцевыми торообразными выступами упругой втулки для герметизации соединения.

Выполнение центровочной втулки из двух составных частей, одна из которых выполнена в виде втулки с фланцем, жестко закрепленным на одном из ее концов, а другая - в виде съемного фланца, установленного на свободном конце втулки с возможностью контактирования с его торцевой поверхностью, упрощает технологию изготовления уплотнения и его сборку.

Выполнение на наружной поверхности центровочной втулки радиального кольцевого выступа с цилиндрической наружной поверхностью, контактирующего с внутренней поверхностью упругой втулки и расположенного симметрично относительно поперечной плоскости, проходящей через середину втулки, с наружным диаметром его поперечного сечения, меньшим диаметра уплотнительных кромок отверстий трубопроводов, позволяет обеспечить надежную центровку упругой втулки и необходимые контактные давления при установке центровочной втулки внутри упругой втулки.

Выполнение уплотнительного элемента для герметизации разъемного соединения трубопроводов таким образом, что образующая наружной поверхности упругой втулки в продольном сечении имеет форму двух дуг, выпуклости которых направлены в противоположную сторону от продольной оси втулки, сопрягаемых между собой вогнутой дугой, выпуклость которой направлена в сторону оси втулки, позволяет получить универсальный уплотнительный элемент, который может использоваться как в составе предлагаемого уплотнения для герметизации разъемного соединения трубопровода в сочетании с центровочной втулкой, установленной снаружи упругой втулки, так и самостоятельно, преимущественно в случаях, когда расстояние между уплотнительными кромками отверстий стыкуемых трубопроводов не слишком велико, а торцы стыкуемых трубопроводов уже имеют внутренние кольцевые проточки, которые могут обеспечить надежную центровку упругой втулки при стягивании трубопроводов.

Кроме этого, выбранная форма уплотнительного элемента обладает высокой технологичностью, возможностью придания уплотнительной втулке необходимого сочетания упругих и прочностных свойств, позволяет использовать уплотнительный элемент в муфтовых соединениях и обеспечивает высокую надежность герметизации.

Сущность предлагаемых технических решений иллюстрируется следующими чертежами:

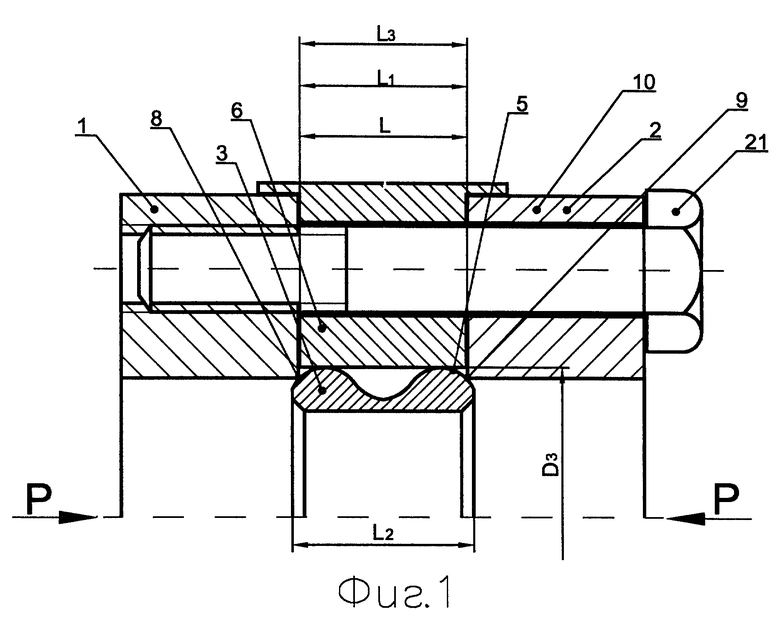

фиг. 1 - продольное сечение разъемного соединения трубопроводов и уплотнения для его герметизации с наружным расположением центровочной втулки и центровкой по торообразным выступам упругой втулки;

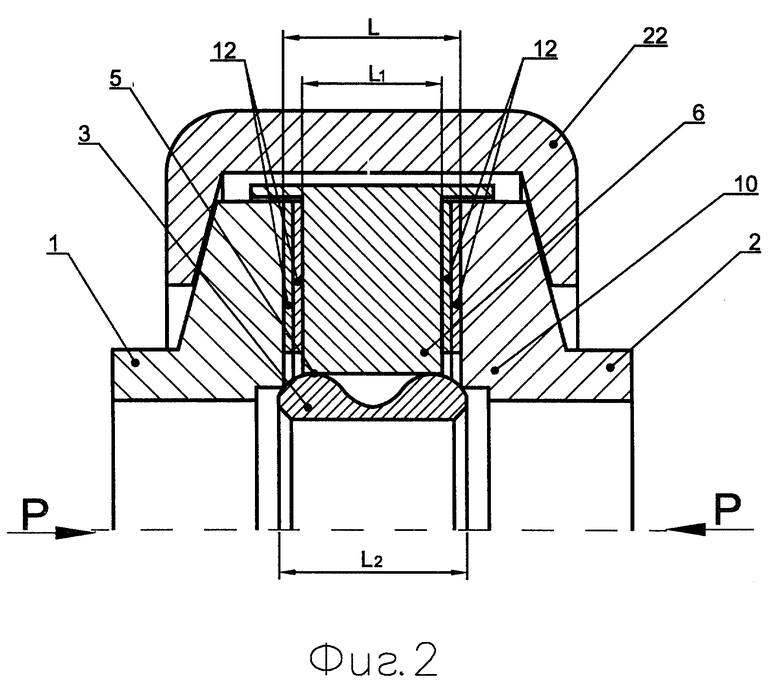

фиг. 2 - продольное сечение разъемного соединения трубопроводов и уплотнения для его герметизации с наружным расположением центровочной втулки и регулировочными кольцами;

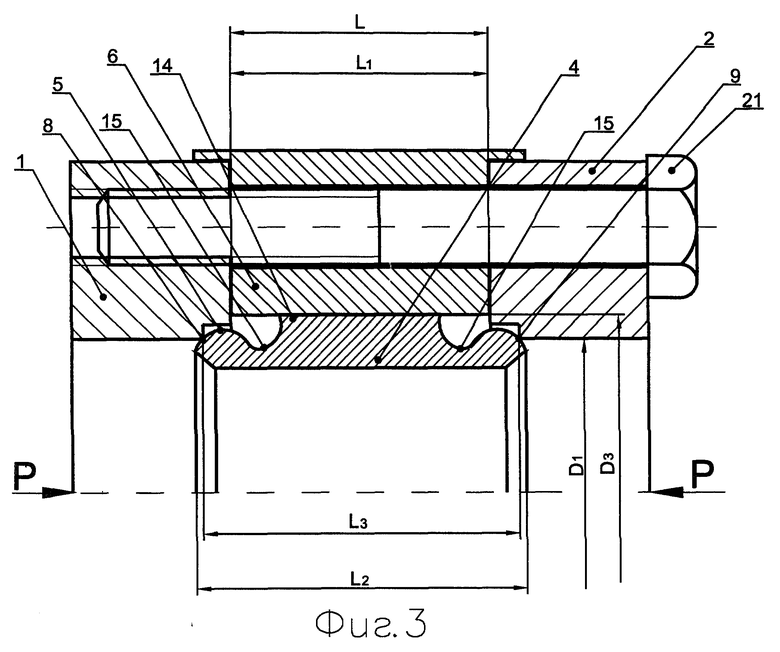

фиг. 3 - продольное сечение разъемного соединения трубопроводов и уплотнения для его герметизации с наружным расположением центровочной втулки и центровкой по средней части упругой втулки;

фиг. 4 - регулировочное кольцо;

фиг. 5 - продольное сечение разъемного соединения трубопроводов и уплотнения для его герметизации с наружным расположением центровочной втулки и упругой втулки с зигом;

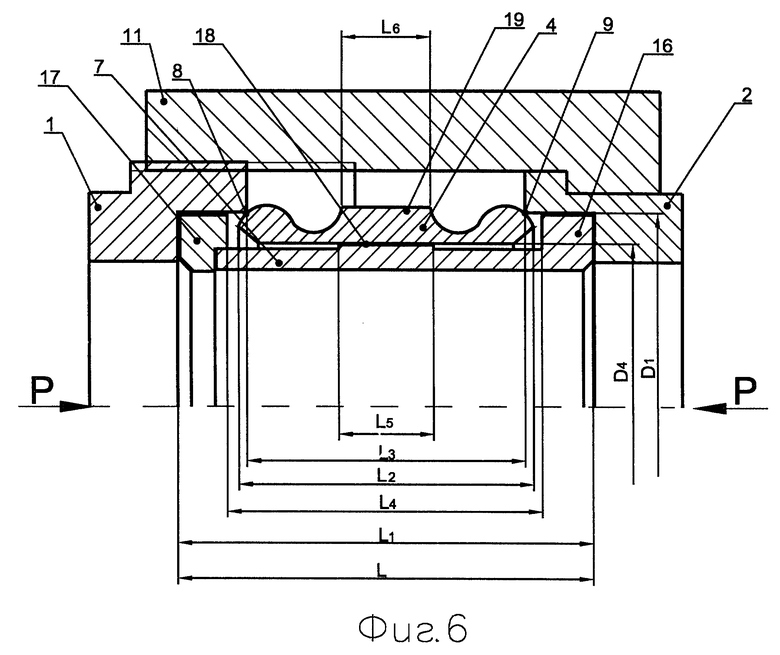

фиг. 6 - продольное сечение разъемного соединения трубопроводов и уплотнения для его герметизации с внутренним расположением центровочной втулки;

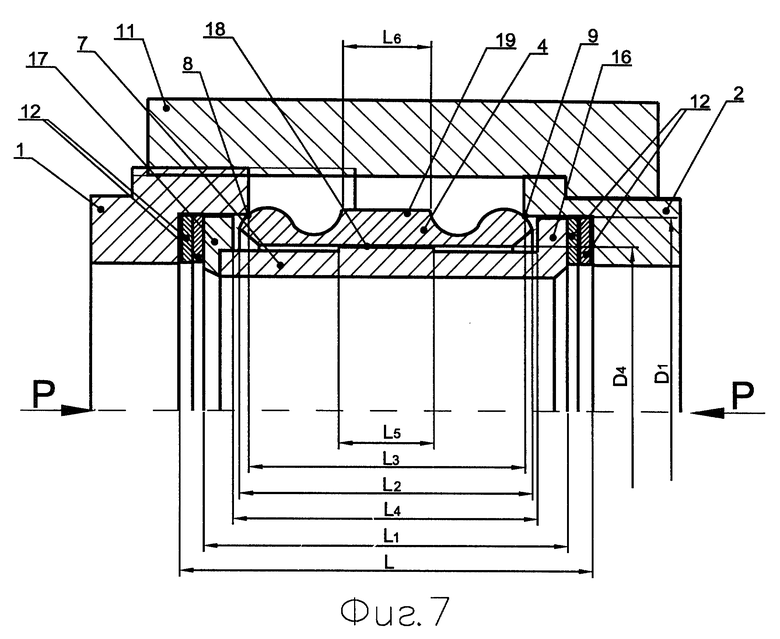

фиг. 7 - продольное сечение разъемного соединения трубопроводов и уплотнения для его герметизации с внутренним расположением центровочной втулки и регулировочными кольцами;

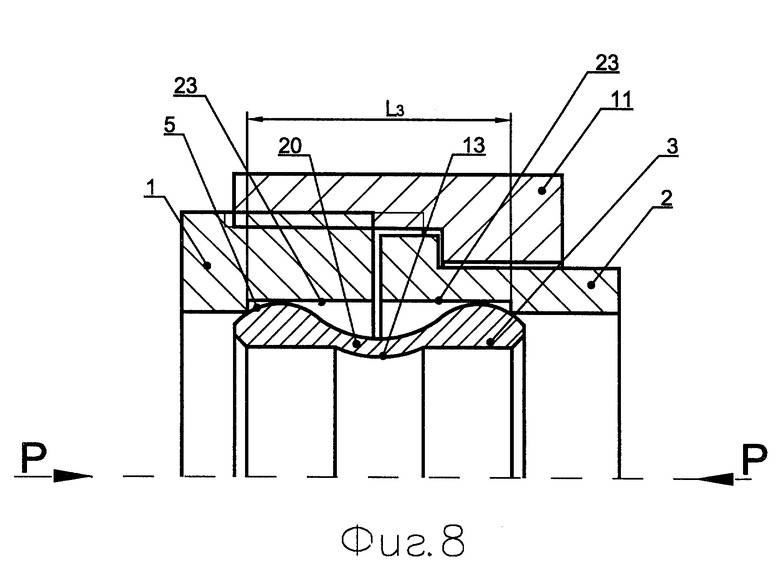

фиг. 8 - продольное сечение разъемного соединения трубопроводов и уплотнительного элемента;

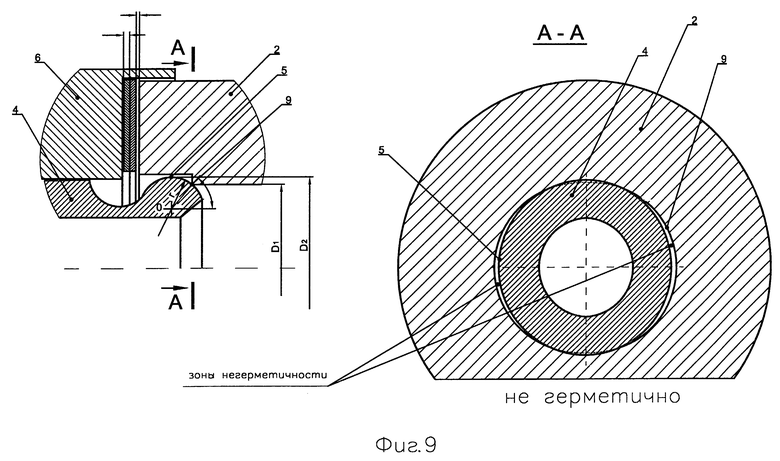

фиг. 9 - продольное сечение разъемного соединения трубопроводов и уплотнения для его герметизации в момент первичного контакта уплотнительных кромок отверстий трубопроводов с торообразными выступами упругой втулки;

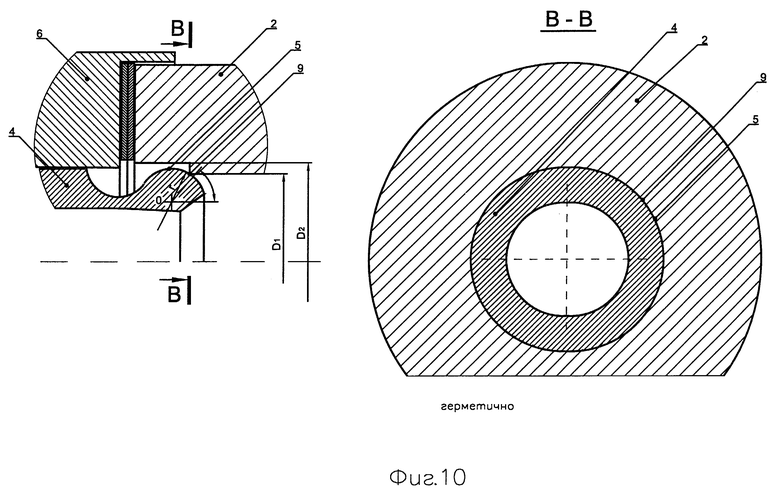

фиг. 10 - продольное сечение разъемного соединения трубопроводов и уплотнения для его герметизации в момент полной герметизации.

Предлагаемый способ по первому варианту реализуется следующей последовательностью операций.

Герметизацию соединения начинают с центровки сопрягаемых между собой трубопроводов 1, 2 (фиг. 1, 6). Операцию можно осуществлять вручную или с помощью стандартных приспособлений при проведении герметизации в производственных условиях и в зависимости от габаритов трубопроводов. Затем помещают уплотнительный элемент, выполненный в виде упругой втулки 3, 4 с торообразными выступами 5 по торцам втулки, внутри или снаружи центровочной втулки 6, 7, которую вместе с упругой втулкой 3, 4 устанавливают в зазор между сопрягаемыми трубопроводами 1, 2 соосно друг другу с возможностью контактирования обеих втулок при их взаимном осевом перемещении для поддержания центровки и блокирования перемещения центровочной втулки 6, 7 в поперечной плоскости. При этом, выбирая расстояние L1 между торцами центровочной втулки, осуществляют задание фиксированной величины зазора L между трубопроводами, обеспечивающей необходимое продольное усилие сжатия упругой втулки, вызывающее в результате воздействия уплотнительных кромок 8, 9 отверстий трубопроводов на торообразные выступы 5 упругой втулки сжатие выступов в радиальном и продольном направлениях и соответственно появление противодействующих сил, возникающих благодаря упругости втулки, которые создают необходимые контактные давления на торообразных выступах упругой втулки, обеспечивающие герметизацию соединения. После этого, прикладывая усилие P, осуществляют стягивание трубопроводов 1, 2, поддерживая центровку упругой втулки 3, 4 и осуществляя выравнивание контактных давлений за счет свободного скольжения упругой втулки 3, 4 вдоль центровочной втулки 6, 7 под воздействием уплотнительных кромок 8, 9 отверстий трубопроводов до момента плотного контакта торцов сопрягаемых трубопроводов 1, 2 с торцами центровочной втулки 6, 7. В этом положении трубопроводы жестко фиксируют с помощью любых известных типов соединений: фланцевых 10, муфтовых 11 и т.п.

Предлагаемый способ герметизации разъемного соединения трубопроводов по второму варианту реализуется следующей последовательностью операций.

Герметизацию соединения начинают с центровки сопрягаемых между собой трубопроводов 1, 2 (фиг. 2, 7). Операцию можно осуществлять вручную или с помощью стандартных приспособлений при проведении герметизации в производственных условиях и в зависимости от габаритов трубопроводов. Затем помещают уплотнительный элемент, выполненный в виде упругой втулки 3, 4 с торообразными выступами 5 по торцам втулки, внутри или снаружи центровочной втулки 6, 7, которую вместе с упругой втулкой 3, 4 устанавливают в зазор между сопрягаемыми трубопроводами 1, 2 соосно друг другу с возможностью контактирования обеих втулок при их взаимном осевом перемещении для поддержания центровки и блокирования перемещения центровочной втулки в поперечной плоскости.

При этом точное задание фиксированной величины зазора L между трубопроводами осуществляют с помощью разрезных плоских регулировочных колец 12, которые в количестве не менее двух колец с каждого торца центровочной втулки устанавливают между торцами центровочной втулки 6, 7 и трубопроводов 1, 2. Величина зазора L между трубопроводами должна быть достаточной для обеспечения необходимого продольного усилия сжатия упругой втулки 3, 4, вызывающего в результате воздействия уплотнительных кромок 8, 9 отверстий трубопроводов на торообразные выступы 5 упругой втулки сжатие выступов в радиальном и продольном направлениях и соответственно появление противодействующих сил, возникающих благодаря упругости втулки, которые создают необходимые контактные давления на торообразных выступах 5 упругой втулки, обеспечивающие герметизацию соединения. После этого, прикладывая усилие P, осуществляют стягивание трубопроводов, поддерживая центровку упругой втулки 3, 4 и осуществляя выравнивание контактных давлений за счет свободного скольжения упругой втулки 3, 4 вдоль центровочной втулки 6, 7 под воздействием уплотнительных кромок 8, 9 отверстий трубопроводов до момента плотного контакта торцов сопрягаемых трубопроводов 1, 2, регулировочных колец 12 и торцов центровочной втулки 6, 7. Затем фиксируют трубопроводы в этом положении с помощью любых известных типов соединений: фланцевых 10, муфтовых 11 и т.п. и производят проверку герметичности соединения с помощью стандартного оборудования. Например, при необходимости обеспечения высокой степени герметичности можно производить проверку путем опрессовки трубопроводов газообразным гелием и контроля герметичности гелиевым течеискателем. При обнаружении негерметичности производят разборку соединения, увеличивают контактные давления на торообразных выступах упругой втулки путем уменьшения фиксированной величины зазора между трубопроводами за счет удаления одного или нескольких колец и повторяют указанные операции по герметизации соединения трубопроводов до получения требуемой степени герметизации. При этом с каждого торца центровочной втулки сохраняют не менее одного регулировочного кольца. Если не сохранить кольцо с какого-либо торца центровочной втулки, то будет реализовываться первый вариант способа. Второй вариант способа особенно удобно использовать при необходимости осуществления мониторинга за состоянием соединений трубопроводов при их длительной эксплуатации. В этом случае с заданной периодичностью осуществляют постоянный контроль за состоянием разъемных соединений трубопроводов, и при обнаружении факта нарушения герметичности соединения осуществляют его разборку, а затем производят повторную герметизацию соединения в соответствии с предлагаемым способом, увеличивая контактные давления в соединении за счет удаления одного или нескольких регулировочных колец.

Предлагаемое уплотнение для герметизации разъемного соединения трубопроводов содержит уплотнительный элемент в виде упругой в радиальном и осевом направлениях втулки 3, 4 с торообразными выступами 5 по торцам втулки и центровочную втулку 6, 7, которая установлена соосно упругой втулке с возможностью их контактирования при взаимном осевом перемещении. Расстояние L2 между торцами упругой втулки следует выбирать большим, чем расстояние L3 между уплотнительными кромками 8, 9 отверстий сопрягаемых между собой трубопроводов, которое определяется фиксированной величиной зазора между трубопроводами L, задаваемой расстоянием L1 между торцами центровочной втулки.

Торообразные выступы 5 упругой втулки контактируют с уплотнительными кромками 8, 9 отверстий сопрягаемых между собой трубопроводов, а торцы центровочной втулки 6, 7 контактируют в собранном соединении с торцами сопрягаемых трубопроводов 1, 2. Целесообразно придание образующим наружной поверхности торообразных выступов 5 по торцам упругой втулки 3, 4 в продольном сечении формы дуги окружности, хотя и не исключено применение других форм, например дуги эллипса.

При выполнении упругой втулки с торообразными выступами, у которой образующая наружной поверхности в продольном сечении имеет форму дуги окружности (фиг. 9, 10), размеры упругой втулки выбирают из соотношения

0 < D2 - D1 < 2r,

где r - радиус дуги окружности, образующий торообразный выступ, мм;

D1 - диаметр уплотнительных кромок отверстий трубопроводов, мм;

D2 - максимальный наружный диаметр поперечного сечения упругой втулки, проходящего через торообразные выступы, мм.

Это обеспечивает, с одной стороны, создание необходимых усилий для сжатия выступов в радиальном направлении, с другой стороны, гарантирует сохранение контакта уплотнительных кромок трубопроводов с торообразными выступами упругой втулки в процессе герметизации и эксплуатации соединения трубопроводов. На практике угол α между линией, соединяющей точку контакта уплотнительной кромки 8, 9 трубопровода с торообразным выступом 5 упругой втулки 3, 4 и центр кривизны О дуги окружности, образующей торообразный выступ 5, в продольном сечении соединения, и линией, параллельной оси втулки 3, 4, проведенной через центр кривизны О, выбирают в диапазоне 50 - 70o.

Упругую втулку можно выполнить с одним или более кольцевыми зигами 13 (фиг. 5), выпуклости которых направлены в сторону продольной оси втулки, при этом зиги необходимо расположить между торцевыми торообразными выступами симметрично относительно поперечной плоскости, проходящей через середину втулки. Такую втулку следует использовать в уплотнениях с внешним расположением центровочной втулки 6 относительно упругой втулки, но не исключено ее применение в уплотнениях с внутренним расположением центровочной втулки 7 относительно упругой втулки, но в последнем случае это связано с большими технологическими сложностями.

Торообразные выступы 5 по торцам упругой втулки целесообразно изготавливать из материала, твердость которого больше, чем у материала уплотнительных кромок 8, 9 отверстий трубопроводов. Упругую втулку проще изготавливать как одно целое, но допустимо изготовление торообразных выступов и остальной части упругой втулки из разных материалов. Уплотнение может быть снабжено плоскими разрезными регулировочными кольцами 12 (фиг. 4), которые в количестве не менее двух колец устанавливают между торцами сопрягаемых трубопроводов и центровочной втулки с каждого торца центровочной втулки 6, 7. В этом случае в собранном соединении торцы сопрягаемых трубопроводов зажимают центровочную втулку через регулировочные кольца 12. Толщину регулировочных колец δ выбирают в пределах 0,1...0,2 мм. Твердость материала регулировочных колец рекомендуется выбрать не ниже твердости материала центровочной втулки, а центровочную втулку - изготовить из того же материала, что и соединяемые трубопроводы.

При использовании соединений типа фланцевых 10 центровочную втулку 6 устанавливают снаружи упругой втулки 3 с возможностью контактирования при взаимном осевом перемещении своей внутренней поверхностью с частью наружней поверхности упругой втулки. Упругая втулка может осуществлять контакт с центровочной втулкой либо поверхностью торообразных выступов 5 (фиг. 1), либо своей центральной частью (фиг. 3) при придании ей соответствующей формы, например формы радиального кольцевого выступа 14 с цилиндрической наружней поверхностью. В этом случае образующая наружней поверхности упругой втулки в продольном сечении будет по краям иметь форму двух выпуклых дуг 5, сопрягаемых вогнутыми дугами 15 со своей средней частью 14, являющейся образующей цилиндрической поверхности. При этом следует выбирать расстояние L1 между торцами центровочной втулки меньшим, чем расстояние L2 между торцами упругой втулки, а внутренний диаметр D3 центровочной втулки большим, чем диаметр D1 уплотнительных кромок отверстий трубопроводов.

В случае использования регулировочных колец (фиг. 2) необходимо, чтобы суммарное расстояние L между торцами центровочной втулки и толщинами регулировочных колец, установленных по обоим торцам центровочной втулки, было меньше, чем расстояние L2 между торцевыми поверхностями упругой втулки, т.е.

L = L1+nδ < L2,

где L - суммарное расстояние, определяющее фиксированную величину зазора между трубопроводами, мм;

L1 - расстояние между торцами центровочной втулки, мм;

L2 - расстояние между торцами упругой втулки, мм;

δ - толщина регулировочного кольца, мм;

n - количество регулировочных колец, мм.

При использовании соединений типа муфтовых 11 (фиг. 6) центровочную втулку 7 устанавливают внутри упругой втулки 4 с возможностью контактирования при взаимном осевом перемещении частью своей наружной поверхностью с внутренней поверхностью упругой втулки 4. Расстояние L4 между внутренними торцевыми поверхностями центровочной втулки больше, чем расстояние L2 между торцевыми поверхностями упругой втулки, а наружний диаметр D4 центровочной втулки меньше, чем диаметр D1 уплотнительных кромок отверстий трубопроводов.

Центровочную втулку можно выполнить сплошной, а соединение центровочной и упругой втулок - неразъемным. Но можно выполнить и разъемным. Для этого центровочная втулка 7 изготавливается из двух составных частей, одна из которых выполнена в виде втулки 16 с фланцем, жестко закрепленным на одном из ее концов, а другая - в виде съемного фланца 17. После того, как упругая втулка 4 устанавливается на центровочной втулке 7, на свободный конец центровочной втулки одевается съемный фланец 17, который контактирует с торцевой поверхностью ее свободного конца.

При внутреннем расположении центровочной втулки 7 целесообразно на ее наружней поверхности выполнить радиальный кольцевой выступ 18 с цилиндрической наружной поверхностью, контактирующей с внутренней поверхностью упругой втулки 4, при этом выступ расположить симметрично относительно поперечной плоскости, проходящей через середину втулки, а наружный диаметр D4 его поперечного сечения выполнить меньшим, чем диаметр D1 уплотнительных кромок отверстий трубопроводов. В этом случае целесообразно использовать в уплотнении упругую втулку 4 с радиальным выступом 18, высота которого не должна достигать величины, при которой возможен его контакт с другими элементами соединения. Причем длину L5 радиального выступа 18 центровочной втулки 7 выбирают равной длине L6 радиального выступа 19 упругой втулки 4.

Предлагаемый уплотнительный элемент для герметизации разъемного соединения трубопроводов выполнен в виде упругой в радиальном и осевом направлениях втулки 3 с торообразными выступами 5 по торцам втулки и кольцевым компенсатором 20 в середине втулки (фиг. 8). Образующая наружной поверхности упругой втулки 3 в продольном сечении имеет форму двух дуг, выпуклости которых направлены в противоположную сторону от продольной оси втулки, сопрягаемых между собой вогнутой дугой, выпуклость которой направлена в сторону оси втулки. Внутренняя поверхность втулки может быть гладкой или иметь выпуклость, направленную в сторону ее оси, если упругая втулка выполнена с зигом 13 в ее центральной части. Втулка преимущественно выполняется металлической, но допускается, в случае необходимости, ее выполнение и из других материалов, например металлокерамики, при условии обеспечения необходимого сочетания требований к твердости материала и упругих свойств втулки и сохранении ее прочностных характеристик.

Предлагаемый уплотнительный элемент предназначен в основном для использования в составе уплотнения с наружным расположением центровочной втулки 6 или без центровочной втулки.

Предлагаемое уплотнение для герметизации разъемного соединения трубопроводов и уплотнительный элемент работают следующим образом. При использовании уплотнения в соединениях типа фланцевых 10 (фиг. 1, 3) уплотнительный элемент, выполненный в виде упругой в радиальном и осевом направлениях втулки 3, устанавливают внутри центровочной втулки 6 с возможностью их контактирования при взаимном осевом перемещении. Затем помещают уплотнение между торцами предварительно сцентрированных сопрягаемых трубопроводов 1, 2 и производят их стягивание, прикладывая усилия P. В процессе стягивания трубопроводов упругая втулка 3 имеет возможность свободно перемещаться вдоль продольной оси центровочной втулки 6, контактируя с ее внутренней поверхностью частью своей наружней поверхности, например торообразными выступами 5, или специальным радиальным выступом 14 с цилиндрической наружней поверхностью, выполненным в центральной части втулки. По мере стягивания трубопроводов 1, 2 торообразные выступы 5 упругой втулки 3 постепенно вступают во взаимодействие с уплотнительными кромками 8, 9 отверстий сопрягаемых трубопроводов 1, 2, которые, благодаря свободному перемещению упругой втулки 3 соосно центровочной втулке 6, в конечном итоге заставляют занять упругую втулку такое положение, при котором контактные давления на ее торообразных выступах 5 с обоих торцов втулки будут одинаковы. Поскольку для создания необходимого контактного давления, обеспечивающего герметизацию соединения, требуется, чтобы расстояние L2 между торцами упругой втулки было больше, чем расстояние L3 между уплотнительными кромками отверстий сопрягаемых трубопроводов, то отсюда, в зависимости от конструкции трубопроводов, выбирают фиксированную величину зазора L, которую задают расстоянием L1 между торцами центровочной втулки 6, т.к. стягивание происходит до плотного контакта торцов сопрягаемых трубопроводов 1, 2 и центровочной втулки 6. Если при выполнении трубопроводов, как показано на фиг. 1, 9, расстояние L1 между торцами центровочной втулки 6 будет меньше, чем расстояние L2 между торцами упругой втулки 3, то продольное усилие сжатия упругой втулки 3 вызывает в результате воздействия уплотнительных кромок 8, 9 отверстий трубопроводов на торообразные выступы 5 упругой втулки 3 сжатие выступов 5 в радиальном и продольном направлениях и соответственно появление противодействующих сил, возникающих благодаря упругости втулки, создающих контактные давления на торообразных выступах 5. Величина контактных давлений будет определяться в первую очередь разницей в расстояниях между торцами центровочной 6 и упругой втулки 3, которая должна быть достаточной для обеспечения сплошного кольцевого контакта уплотнительных кромок 8, 9 отверстий трубопроводов с торообразными выступами 5 упругой втулки. Таким образом, при стягивании трубопроводов 1, 2 до фиксированной величины зазора L торообразные выступы 5 упругой втулки, входя в уплотнительные кромки 8, 9 отверстий по линии контакта, принимают форму уплотнительных кромок. Учитывая, что ширина линии контакта очень мала, практически составляет ≈ 0,2 - 0,3 мм, требуются лишь небольшие усилия для создания необходимых контактных давлений. По мере сжатия упругой втулки 3 в ее торообразных выступах 5 за счет деформации резко нарастают радиально направленные силы упругой деформации, которые, вызывая значительные удельные давления по линии контакта, являются причиной появления пластической деформации уплотнительных кромок 8, 9 отверстий трубопроводов по линии контакта с торообразными выступами 5 (фиг. 10).

Развиваемые контактные давления вполне достаточны для обеспечения герметичности как вакуумных систем, так и систем высокого давления (более 100 атм).

Физически процесс герметизации можно объяснить следующим образом. Как известно, любое тело вращения, изготовленное на металлорежущем оборудовании, в той или иной степени обладает определенной некруглостью, например, в форме эллипсности и т.п., и при попытке загерметизировать его другим телом вращения с подобным дефектом остаются малые зоны неконтакта, являющиеся местами утечки герметизируемой среды (см. сечение А-А, фиг. 9), в данном случае между уплотнительными кромками 8, 9 отверстия трубопроводов и сферической поверхностью торообразных выступов 5 упругой втулки 3 по линии их первичного контакта.

При дальнейшем приложении силы P прижатия торцов трубопроводов к герметизирующему уплотнению торцы трубопроводов 1, 2, выбирая зазор f (фиг. 10), входят в плотный контакт с торцевыми поверхностями центровочной втулки 6, образуя вместе с ней жесткую конструкцию, устойчивую к механическим и термическим знакопеременным нагрузкам, а уплотнительные кромки 8, 9 отверстия трубопроводов (фиг. 10), жестких в радиальном и осевом направлениях, наползая на гладкую и упругую сферическую поверхность торообразных выступов 5 упругой втулки 3, прогибают ее по тонкой шейке 15, служащей механической развязкой от основного тела упругой втулки 3 (фиг. 10), не теряя контакта с торообразными выступами 5 упругой втулки и наращивая радиально направленные распирающие силы упругой деформации до плотного контакта торцов трубопроводов с торцами центровочной втулки. При этом линия контакта уплотнительных кромок 8, 9 отверстия трубопроводов со сферической поверхностью торообразных выступов 5 упругой втулки 3 полностью повторит форму уплотнительных кромок, включая их эллипсность и прочие отклонения от круглой формы. Зафиксированные радиально направленные распирающие силы упругой деформации, возникающие на торцах упругой втулки 3, достигают величин, обеспечивающих появление на уплотнительных кромках 8, 9 отверстий трубопроводов 1, 2 пластической деформации в виде отпечатка гладких сферических поверхностей торообразных выступов 5 упругой втулки 3, которая и приводит к окончательной герметизации соединения, а запас зафиксированной силы упругой деформации обеспечивает поддержание герметичности, перекрывая возможные размерные изменения и при больших перепадах температуры.

При этом вполне допустимо, когда при сжатии упругой втулки 3 после вхождения ее торообразных выступов 5 на обоих торцах в кольцевой контакт с уплотнительными кромками 8, 9 отверстий трубопроводов, упругая втулка 3 потеряет контакт с центровочной втулкой 6 (например, в случае, когда упругая втулка контактирует с центровочной втулкой торообразными выступами 5 (фиг. 1), т.к. зазор между ними не превысит долей миллиметра и контакт моментально восстановится при ослаблении осевого давления. При достижении плотного контакта торцов сопрягаемых трубопроводов и торцов центровочной втулки трубопроводы фиксируют в этом положении, например, путем болтового 21 или бугельного 22 соединения фланцев 10. В том случае, когда упругая втулка 3 имеет один или более кольцевых зигов 13 (фиг. 5), выпуклости которых направлены в сторону продольной оси втулки, ее упругие свойства увеличиваются, и, кроме того, при применении такой втулки в системах высокого давления повышение давления будет вызывать силы, стремящиеся к распрямлению зигов, а следовательно, контактные давления на торообразных выступах упругой втулки будут возрастать.

При использовании уплотнения с плоскими разрезными регулировочными кольцами 12 (фиг. 2) их устанавливают в количестве не менее двух с каждого торца центровочной втулки 3 между ее торцами и торцами сопрягаемых трубопроводов 1, 2 после того, как упругую втулку 3 поместили внутри центровочной втулки 6.

В этом случае фиксированную величину зазора L между торцами сопрягаемых трубопроводов задают с учетом толщины nδ регулировочных колец и трубопроводы стягивают до плотного контакта их торцов, торцов регулировочных колец и торцов центровочной втулки. Характер взаимодействия уплотнительных кромок отверстий трубопроводов с торообразными выступами упругой втулки остается при этом прежним.

После фиксации трубопроводов в этом положении осуществляют проверку герметичности соединения любым известным способом. В случае предъявления к соединению высоких требований по герметичности, например, можно осуществить проверку герметичности путем опрессовки трубопроводов газообразным гелием и контроля герметичности гелиевым течеискателем. В случае обнаружения нарушения герметичности соединение разбирают, увеличивают контактные давления путем удаления одного или нескольких регулировочных колец 12, затем осуществляют повторную сборку соединения указанным образом и заново проверяют герметичность. При необходимости указанные операции повторяют неоднократно до обеспечения заданной степени герметичности соединения. Поскольку кольца 12 выполнены разрезными, то при проверке герметичности исключаются случаи нештатного обеспечения герметичности, т.е. за счет вхождения в плотный контакт торцов сопрягаемых трубопроводов 1, 2 с торцами регулировочных колец 12 и последних с торцами центровочной втулки 6, а не за счет контакта уплотнительных кромок отверстий 8, 9 трубопроводов с торообразными выступами 5 упругой втулки 3.

В случае осуществления мониторинга системы трубопроводов с заданной периодичностью постоянно производят проверку герметичности соединений трубопроводов и при обнаружении утечек разбирают соединение, удаляют одно или несколько регулировочных колец, затем собирают соединение заново, проверяют его герметичность и приступают к дальнейшей эксплуатации системы.

При этом стараются сохранить не менее одного регулировочного кольца с каждого торца упругой втулки. В противном случае при обнаружении нарушения герметичности соединения может потребоваться замена упругой втулки.

При использовании уплотнения в соединениях типа муфтовых 11 (фиг. 6) уплотнительный элемент, выполненный в виде упругой втулки 4, устанавливают снаружи центровочной втулки 7. Уплотнение можно выполнить как разъемное соединение. В этом случае центровочная втулка может состоять из двух частей и для герметизации соединения необходимо осуществить сборку уплотнения, для чего внутри упругой втулки 4 устанавливают первую часть 16 центровочной втулки, а затем на ее свободный конец устанавливают съемный фланец 17, контактирующий с торцевой поверхностью свободного конца. После этого уплотнение устанавливается между торцами сопрягаемых трубопроводов 1, 2 и работает аналогично вышеизложенному, за исключением того, что при стягивании трубопроводов центровочная втулка 4 контактирует при взаимном осевом перемещении частью своей наружной поверхности 19 с внутренней поверхностью упругой втулки 4.

Уплотнительный элемент для герметизации разъемного соединения трубопроводов, выполненный в виде упругой в радиальном и осевом направлениях втулки 3 с торообразными выступами по торцам втулки и кольцевым компенсатором 20 в середине втулки (фиг. 8), при работе в составе уплотнения функционирует описанным выше образом. Выбранный профиль уплотнительного элемента, где роль компенсатора выполняет вогнутая дуга 20, сопрягаемая с выпуклыми дугами торообразных выступов 5, увеличивает упругие свойства втулки при уменьшении ее длины и сохранении прочностных характеристик, что позволяет при необходимости обеспечить достаточный наклон торцовой поверхности упругой втулки 3 относительно поперечной плоскости для лучшего контакта торообразных выступов 5 упругой втулки с уплотнительными кромками 8, 9 отверстий трубопроводов.

В связи с этим уплотнительный элемент 3 может применяться и самостоятельно, без центровочной втулки, преимущественно в случаях, когда расстояние L3 между уплотнительными кромками отверстий 8, 9 трубопроводов достаточно мало, а фланцы 10 трубопроводов имеют цилиндрические проточки 23, позволяющие осуществить центровку упругой втулки без центровочной втулки, Однако, если при этом у соединения расстояние L3 между уплотнительными кромками отверстий трубопроводов будет значительно меньше, чем длина L2 упругой втулки, то втулка должна обладать высокой прочностью, т.к. будет подвержена большим сжимающим усилиям, что скажется на надежности герметизации соединения при многократном использовании уплотнительного элемента.

При самостоятельном применении уплотнительного элемента втулку 3 достаточно вставить в центрирующие проточки 23 во фланцах 10 сопрягаемых трубопроводов, затем осуществить стягивание и фиксацию трубопроводов.

Применение предлагаемых технических решений позволяет обеспечить высокую надежность герметизации разъемных соединений трубопроводов, работающих в условиях вакуума и высоких давлений (более 100 атм), экстремальных температур (от -270oC до +600oC и более), агрессивных средах. Уплотнение в полном сборе (упругая и центрирующая втулки и регулировочные кольца) или частичном составе (упругая и центрирующая втулки) или только упругая втулка как уплотнительный элемент в зависимости от конструкции трубопроводов и условий их работы может использоваться как вставка в действующие трубопроводные магистрали, обеспечивая многократность циклов сборки-разборки соединения без замены уплотнений (более 100 циклов), универсальность, небольшие усилия для достижения полной герметизации, технологичность изготовления и невысокую стоимость.

Данные технические решения могут использоваться в большинстве существующих систем трубопроводов без доработки последних при различных типах их соединений. Все это позволяет широко применять предлагаемые технические решения как для обычного использования, так и для применения в трубопроводных системах, работающих с экологически опасными средами и в экстремальных внешних условиях, т. е. в автомобильной, авиационной, ракетно-космической, судостроительной, ядерной, химической и др. отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1993 |

|

RU2044207C1 |

| ЗАПОРНЫЙ УЗЕЛ ВЕНТИЛЯ | 1995 |

|

RU2095670C1 |

| Разъемное неподвижное уплотнительное устройство | 1981 |

|

SU962703A1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2005 |

|

RU2280210C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РАЗЪЕМНОГО КЕССОНА ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ НА ПОДВОДНОМ ТРУБОПРОВОДЕ (ВАРИАНТЫ) И УЗЕЛ ГЕРМЕТИЗАЦИИ СТЕНОК КЕССОНА И ТРУБОПРОВОДА (ВАРИАНТЫ) | 2004 |

|

RU2282773C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| ЗАДВИЖКА ШИБЕРНАЯ ТЕРМОСТОЙКАЯ | 2013 |

|

RU2535190C1 |

| УПЛОТНЕНИЕ НЕПОДВИЖНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2175416C2 |

| УПЛОТНЕНИЕ МЕЖДУ НЕПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ПОВЕРХНОСТЯМИ | 2000 |

|

RU2179675C1 |

| Разъемное неподвижное уплотнительное устройство | 1985 |

|

SU1268851A2 |

Изобретение относится к соединениям трубопроводов преимущественно в экстремальных условиях: высокого и низкого давлений, глубокого вакуума, высоких и низких температур, в агрессивных средах и т.п. и могут быть использованы в автомобильной, авиационной, ракетно-космической, ядерной, судостроительной и других отраслях промышленности. Герметизацию производят с использованием упругой втулки, центровку которой осуществляют посредством ее размещения внутри или снаружи центровочной втулки с возможностью их контактирования при взаимном осевом перемещении для поддержания центровки и блокирования перемещения центровочной втулки в поперечной плоскости. В процессе стягивания трубопроводов осуществляют выравнивание контактных давлений на торообразных выступах упругой втулки. С каждого торца центровочной втулки устанавливают не менее двух плоских разрезных регулировочных колец, стягивание трубопроводов производят до момента плотного контакта торцов сопрягаемых трубопроводов, регулировочных колец и торцов центровочной втулки. Уплотнение снабжено центровочной втулкой, установленной соосно упругой втулке с возможностью их контактирования при взаимном осевом перемещения. Изобретение позволяет обеспечить высокую надежность герметизацию разъемных соединений трубопроводов. 4 c. и 10 з.п. ф-лы, 10 ил.

| RU 2073164 C1, 1997 | |||

| US 4214763 A, 1980 | |||

| Соединение трубопроводов | 1972 |

|

SU511469A1 |

| Пуговица | 0 |

|

SU83A1 |

| СПОСОБ ЗАЩИТЫ ОТ ВНУТРИСИСТЕМНЫХ ЭХО-СИГНАЛОВ И РАДИОЛОКАЦИОННЫЙ ОТВЕТЧИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416808C1 |

| ВАКУУМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1993 |

|

RU2044207C1 |

| Способ соединения трубопроводов для теплоносителей | 1986 |

|

SU1416788A1 |

Авторы

Даты

2000-02-20—Публикация

1998-12-03—Подача