Изобретение относится к транспорту газа по магистральным трубопроводам и может быть использовано при вводе в эксплуатацию новых участков трубопроводов и при эксплуатации действующих.

Процесс сооружения магистральных трубопроводов включает в себя обязательные предпусковые испытания, так как при проведении кратковременных заводских испытаний отдельных труб нельзя выявить целый ряд дефектов, которые развиваясь во время эксплуатации, могут привести к разрушению трубопровода. Следовательно, испытание всего трубопровода позволяет обнаружить не только заводские дефекты труб, но и дефекты, возникающие при транспортировке, в процессе производства сварочно-монтажных и изоляционно-укладочных работ.

Из предшествующего уровня техники известен способ испытания магистральных трубопроводов, включающий подъем давления воздуха в трубопроводе до испытательного значения, выдержку и сброс давления. Известный способ позволяет осуществлять испытание трубопроводов одновременно на нескольких участках независимо от состояния работ на объекте в целом и расположения источников рабочей среды для испытаний.

Недостаток известного способа заключается в том, что создание заданного давления воздушной среды в объеме испытательного участка трубопровода сопряжено со значительными энергозатратами. Кроме того, даже при использовании высокопроизводительных компрессорных установок высокого давления на базе газотурбинных двигателей длительность закачивания воздуха в трубопровод велика. Иными словами, известный способ характеризуется низкой производительностью.

Известен также способ испытания магистральных трубопроводов, взятый в качестве прототипа [1] включающий заполнение испытуемого участка трубопровода до давления, равного давлению природного газа в действующем трубопроводе, подъем давления в объеме испытательного участка трубопровода до испытательного значения путем закачки воды в полость трубопровода, выдержку и сброс давления.

Недостаток этого способа заключается в том, что после испытания вода должна быть удалена из объема испытуемого участка трубопровода, что сопряжено с неизбежными потерями природного газа и пожарной опасностью при проведении работ. Кроме того, при использовании известного способа требуются значительные запасы воды, что ограничивает область использования известного способа.

В основу изобретения поставлена задача разработать способ испытания магистральных трубопроводов, обеспечивающий вне зависимости от расположения источников воды и при минимальных энергозатратах создание испытательного давления газовой среды в объеме контролируемого участка трубопровода и сокращение длительности испытаний.

Поставленная задача решена тем, что в способе испытания магистральных трубопроводов, включающем наполнение испытуемого участка трубопровода газом путем отбора его из источника, до давления, равного давлению газа в источнике, с последующим подъемом давления в испытуемом участке трубопровода до заданного значения путем закачки среды перекачивающим средством, выдержке и сброс давления, согласно изобретению подъем давления до заданного в испытуемом участке трубопровода ведут газом, формируя при этом в рабочем объеме перекачивающего средства среду в виде газожидкостной смеси из газа и жидкости, причем после выхода этой среды из перекачивающего средства газ отделяют от жидкости и подают в испытуемый участок трубопровода, а отделенную жидкость вновь используют для приготовления газожидкостной смеси. Кроме того, согласно изобретению в качестве источников газа могут быть использованы действующие магистральные трубопроводы или напорные трубопроводы газовых промыслов, а в качестве перекачивающего средства может быть использован поршневой дожимной насос, при этом формируемая в его рабочем объеме газожидкостная смесь должна содержать не менее 5 об. жидкой фазы при давлении, равном давлению подачи газа в перекачивающее средство.

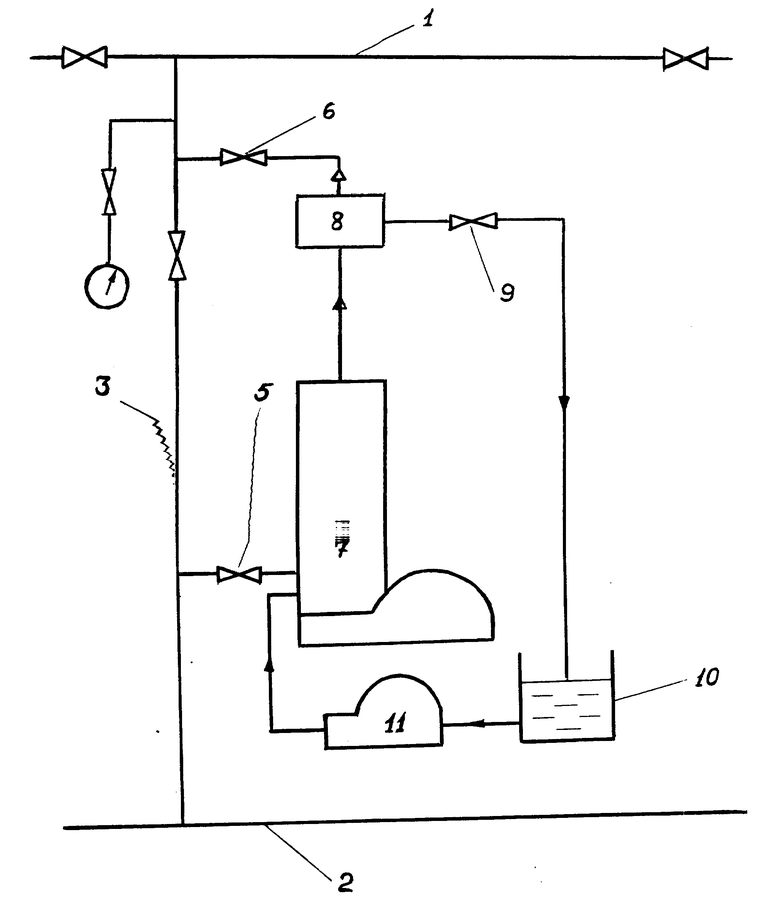

На чертеже изображена принципиальная схема осуществления предложенного способа.

Испытуемый участок 1 магистрального трубопровода соединен с действующим газопроводом 2 посредством соединительной линии 3 с вентилем 4, параллельно которому через вентили 5 и 6 подсоединены последовательно соединенные дожимной поршневой насос 7 и сепаратор 8, жидкостный выход которого соединен через регулируемый вентиль 9 с емкостью 10 для жидкости. Рабочая камера дожимного поршневого насоса 7 снабжена всасывающим клапаном для подачи жидкости и всасывающим клапаном для подачи природного газа, при этом всасывающий клапан целесообразно разместить между поршнем и нагнетательным клапаном. Емкость 10 для жидкости через насос 11 соединена с жидкостным входом рабочей камеры дожимного поршневого насоса 7, а его газовый вход через вентиль 5 соединен с действующим трубопроводом 2.

Способ осуществляется следующим образом. Испытуемый участок 1 магистрального трубопровода сначала заполняют природным газом до давления, равного давлению природного газа в действующем трубопроводе. Для этого открывают вентиль 4, установленный на соединительной линии 3 таким образом, чтобы максимальный расход природного газа через соединительную линию 3 не превышал 20% от расхода природного газа в действующем трубопроводе 2. После достижения в объеме испытуемого участка 1 трубопровода давления, равного давлению газа в действующем трубопроводе 2, вентиль 4 переводится в закрытое состояние. Затем открывают вентили 5 и 6, включают насос 11 для подачи воды на жидкостный вход рабочей камеры дожимного поршневого насоса 7 и включают насос 7.

В процессе всасывания в рабочую камеру дожимного поршневого насоса 7 одновременно подаются природный газ из действующего трубопровода 2 и вода из емкости 10 через соответствующие всасывающие клапаны. Таким образом в рабочей камере дожимного поршневого насоса формируется газожидкостная смесь, которая под давлением, равным испытательному, подается в сепаратор 8. Оптимальный состав газожидкостной смеси характеризуется наличием в ней не менее 5 об. жидкой фазы при давлении, равном давлению подачи газа в насос 7. При меньшем количестве жидкости после фазы нагнетания в паразитном объеме рабочей камеры дожимного поршневого насоса 7 будет частично оставаться газ, что приведет к увеличению энергозатрат при подъеме давления. Если же жидкой фазы будет значительно больше 5% то в сепаратор 8 будет поступать большое количество жидкости, что приведет к снижению производительности.

После отделения жидкой фазы в сепараторе 8 газ поступает в испытуемый участок 1 трубопровода, а жидкая фаза через регулируемый вентиль 9 поступает вновь в емкость 10 для жидкости.

Таким образом предложенный способ позволяет производить испытания участков магистральных трубопроводов с минимальными энергозатратами и длительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2002 |

|

RU2227907C1 |

| СПОСОБ ОСУШКИ ПОЛОСТИ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272974C2 |

| СПОСОБ ОТБОРА ПРОБ ГАЗОЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091579C1 |

| СПОСОБ ОЧИСТКИ ОТ НЕФТЕПРОДУКТОВ ГРУНТА ПОРТОВЫХ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ | 1998 |

|

RU2137881C1 |

| УСТРОЙСТВО ДЛЯ ОБОГРЕВА СПОРТИВНОГО ГАЗОНА | 1997 |

|

RU2118080C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА | 1993 |

|

RU2038422C1 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 1996 |

|

RU2095134C1 |

| УСТРОЙСТВО ДЛЯ НАБИВКИ УПЛОТНИТЕЛЬНОЙ ПАСТЫ В АРМАТУРУ ТРУБОПРОВОДА | 1997 |

|

RU2119605C1 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКИХ ИСПЫТАНИЙ ТРУБОПРОВОДА И СПОСОБ ПНЕВМАТИЧЕСКИХ ИСПЫТАНИЙ ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2380609C1 |

| КОМПОЗИЦИЯ ДЛЯ ВРЕМЕННОЙ ГЕРМЕТИЗАЦИИ ЗАПОРНОЙ АРМАТУРЫ НЕФТЕПРОВОДОВ | 1996 |

|

RU2117684C1 |

Область использования: изобретение относится к транспорту газа по магистральным трубопроводам и может быть использовано при вводе в эксплуатацию участков трубопроводов. Сущность: способ включает наполнение участка трубопровода газом путем отбора его из источника до давления, равного давлению в источнике с последующим подъемом его до заданного путем закачки среды перекачивающим средством, выдержку и сброс давления. Подъем давления ведут газом, формируя среду в виде газожидкостной смеси, причем после опрессовки отделяют газ от жидкости и подают в испытуемый участок, а жидкость вновь используют для приготовления газожидкостной смеси. В качестве источника газа могут быть использованы действующие магистральные трубопроводы или напорные трубопроводы газовых промыслов, а в качестве перекачивающего средства может быть использован поршневой дожимной насос. При этом формируемая газожидкостная смесь должна содержать не менее 5 об.% жидкой фазы при давлении, равном подаче газа в перекачивающее средство. 4 з.п. ф-лы, 1 ил.

| Инструкция по производству, очистке полости и испытанию строящихся магистральных трубопроводов, ВСН 157-83 | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1997-11-10—Публикация

1995-05-29—Подача