Изобретение относится к электротехнике и может быть использовано при производстве конденсаторов с двойным электрическим слоем (КДЭС).

КДЭС нашли применение для накопления и импульсного выделения в нагрузку больших энергий (1-10 кДж) за время порядка 0,01-10 с. Такие КДЭС могут найти разнообразное применение, в частности для электростартерного пуска двигателей внутреннего сгорания.

Известен КДЭС, содержащий пропитанные электролитом два электрода из активированного угля, разделенных ионопроводящим сепаратором, пропитанным электролитом, и два непроницаемых для электролита и инертных к нему токосъемника, охватывающих электроды и разделенных изоляционными прокладками [1]

Недостатком данного КДЭС является значительное контактное сопротивление на границе электрод/токосъемник, что приводит к увеличению внутреннего сопротивления и снижению удельных мощностных характеристик. Для преодоления этого недостатка используют большое давление сжатия составляющих КДЭС. Однако это требует введения в конструкцию силовых стягивающих плит, что увеличивает массу и габариты КДЭС, а следовательно снижает удельные электрические характеристики.

Известен способ изготовления КДЭС, включающий изготовление электродов методом прессования углеродноэлектролитной пасты, изготовление сепаратора и токосъемников, пропитку электродов и сепаратора электролитом, сборку КДЭС и его герметизацию [2]

Недостаток этого способа изготовления КДЭС связан со сложностью технологического процесса, требующего дорогостоящего оборудования и значительного времени. Это повышает стоимость КДЭС.

Из известных КДЭС наиболее близким по совокупности существенных признаков к заявляемому является КДЭС, содержащий два пористых электрода на основе углерода, разделенных ионопроводящим сепаратором, пропитанных электролитом, два непроницаемых для электролита и инертных к нему токосъемника, охватывающие электроды и разделенные по периметру КДЭС диэлектрическим герметизирующим слоем, и пористый проводящий слой на основе углерода, размещенный между каждым электродом и токосъемником (международная заявка WO 92/12521, кл. Н 01 G 9/00, 23.07.92). Наличие проводящего слоя на основе углерода снижает внутреннее сопротивление КДЭС и повышает его электрические характеристики.

Недостатком этого КДЭС является технологическая сложность изготовления, связанная с изготовлением электродов, проводящего слоя и пропиткой составляющих электролитом. Это увеличивает время изготовления и повышает стоимость КДЭС.

Из известных способов изготовления КДЭС наиболее близким по совокупности существенных признаков к заявленному способу является способ изготовления КДЭС, включающий изготовление сепаратора, электродов, токосъемников, пропитку электродов и сепаратора электролитом, сборку КДЭС и его герметизацию [3]

Задачей изобретения является создание КДЭС, обладающего высокими удельными электрическими характеристиками и низкой стоимостью, а также создание способа изготовления КДЭС, обладающего технологической простотой, обеспечивающего воспроизводимость характеристик и пригодного для массового производства.

Поставленная задача достигается тем, что в известном КДЭС, содержащем два пористых электрода на основе углерода, разделенных ионопроводящим сепаратором, пропитанных электролитом, два непроницаемых для электролита и инертных к нему токосъемника, охватывающие электроды и разделенные по периметру диэлектрическим герметизирующим слоем, пористый проводящий слой, размещенный между каждым электродом и токосъемником, выполнен из мелкодисперсного графита.

Целесообразно слой графита выполнять толщиной 1-10 мкм из частиц с размером от 0,01 до 1,0 мкм и пропитывать электролитом. Толщина слоя графита меньше 1,0 мкм не обеспечивает хорошего электрического контакта между электродом и токосъемником, толщина более 10 мкм нецелесообразна, поскольку ее увеличение не сказывается на величине контактного сопротивления, а приводит только к увеличению габаритов и избыточному расходу графита, что снижает удельные характеристики и повышает стоимость КДЭС.

Размер частиц графита определяется с одной стороны, технологией нанесения слоя, основанной на распылении, а с другой стороны, необходимостью получения высокоразвитой пористой поверхности, необходимой для обеспечения низкого контактного сопротивления с электродом.

Проводящий слой должен быть пропитан электролитом. Наличие электролита в слое снижает контактное сопротивление между электродом и токосъемником, а также является резервным объемом для подпитки электродов и сепаратора электролитом.

Целесообразно, чтобы удельное содержание графита в проводящем слое составляло 1-10 мг/см2. При содержании графита менее 1 мг/см2 будет мала площадь контакта между электродом и проводящим слоем, что повышает контактное сопротивление, а следовательно и внутреннее сопротивление КДЭС.

Поставленная задача решается также тем, что в известном способе изготовления КДЭС, включающем изготовление сепаратора, электродов, токосъемников, пропитку электродов и сепаратора электролитом, сборку КДЭС и его герметизацию, пропитку электролитом ведут в процессе изготовления электродов, электроды изготавливают путем нанесения дисперсной смеси углерода с высокоразвитой поверхностью и электролита на обе поверхности сепаратора, а перед сборкой КДЭС на поверхности электродов наносят слой графита.

Предложенный способ изготовления КДЭС отличается простотой и воспроизводимостью технологии. Исключается сложная операция пропитки составляющих КДЭС электролитом, требующая точного дозирования количества электролита или вакуумирования. Операции изготовления электрода и проводящего графитового слоя методом распыления смеси порошка с электролитом отличается технологической простотой и легко поддается автоматизации. Кроме того, в процессе изготовления электродов и проводящего слоя осуществляется пропитка сепаратора электролитом, что исключает операцию пропитки составляющих КДЭС электролитом. Метод распыления смеси позволяет точно дозировать количество наносимых углерода и графита и обеспечить требуемую толщину слоя.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения.

Установлено, что заявленное изобретение не следует для специалиста в данной области техники явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

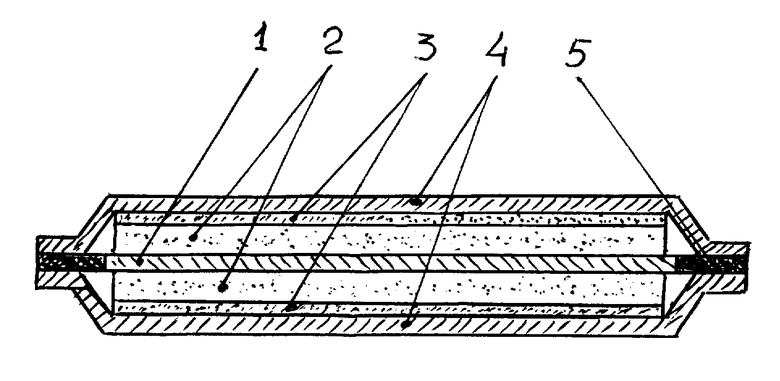

На чертеже представлено поперечное сечение КДЭС.

Предлагаемый КДЭС (фиг. 1) содержит ионопроводящий сепаратор 1, на обе поверхности которого последовательно нанесены углеродные электроды 2 и пористые графитовые слои 3, токосъемники 4, охватывающие электроды 2 и изоляционный герметизирующий слой 5, размещенный по периметру КДЭС между токосъемниками 4. Сепаратор 1, электроды 2 и проводящие слои 3 пропитаны электролитом. В качестве сепаратора 1 в КДЭС используется высокопористый материал, например нетканый полипропилен, полиэтилен, стеклобумага, асбестовая бумага и т. п. Электроды 2 изготавливаются из порошкообразного мелкодисперсного углерода с размером частиц от 1,0 до 15 мкм. В качестве углерода может использоваться, например активированный уголь. В качестве электролита используется водный раствор щелочи, например гидроксида калия плотностью от 1,2 до 1,4 г/см3. Плотность раствора щелочи выбирают в зависимости от рабочей температуры, при которой будет использоваться КДЭС. Для низких отрицательных температур выбирается более концентрированный раствор электролита, чтобы исключить его замерзание.

Пример. В соответствии с заявленным изобретением были изготовлены два аналогичных образца КДЭС: один с проводящим графитовым слоем, другой без указанного слоя. Оба образца изготавливались по одной технологии. Токосъемники изготавливали методом штамповки из никелевой фольги толщиной 250 мкм в виде тарелочки диаметром 150 мм. Сепаратор изготавливали из листового хризотилового асбеста толщиной 150 мм. Сепаратор имеет форму круга диаметром 80 мм. Для изготовления электродов готовили смесь из порошка активированного березового угля с удельной поверхностью 150 м2/г и размером частиц не более 10 мкм и раствора гидроксида калия плотностью 1,32 г/см3. Соотношение между количествами порошка угля и раствора щелочи составляло 1:14. Смесь перед заправкой в краскопульт тщательно перемешивали. Смесь из краскопульта наносили на обе стороны сепаратора равномерным слоем. Толщина слоя электрода составляла 25 мкм. В процессе нанесения электродов происходила пропитка сепаратора электролитом. Смесь для изготовления проводящего слоя готовили из порошка графита с размером частиц менее 1 мкм и раствора щелочи той же плотности. Соотношение между количествами порошка графита и раствора щелочи составляло 1:10. Слой графита наносили поверх электродных слоев по той же технологии из краскопульта. Толщина графитового слоя составляла 8 мкм, удельное содержание графита в слое составляла 7 мг/см2. Перед сборкой КДЭС кромки токосъемников в зоне герметизации промазывались асфальтовым пеком с добавкой полибутена для повышения эластичности. Два токосъемника и сепаратор с нанесенными электродами и проводящими графитовыми слоями в одном варианте и два токосъемника и сепаратор с нанесенными электродами в другом варианте собирались в виде сэндвича и подвергались сжатию посредством технологических пластин. После сборки проводилось измерение внутреннего сопротивления образцов. Сопротивление образца без проводящего слоя составляло 0,007 Ом, а образца с проводящим слоем 0,005 Ом, что на 30% меньше. Снижение внутреннего сопротивления за счет введения графитового проводящего слоя позволяет повысить удельные электрические характеристики вследствие увеличения разрядного тока.

Полученные данные подтверждают возможность изготовления КДЭС в соответствии с заявленной формулой с достижением заявленного технического результата.

Следовательно заявленное изобретение соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2019 |

|

RU2718532C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2018 |

|

RU2686690C1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 2000 |

|

RU2170467C1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1992 |

|

RU2036523C1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 2000 |

|

RU2190895C2 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1993 |

|

RU2041517C1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1992 |

|

RU2041518C1 |

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2419907C1 |

| Электрод конденсатора с двойным электрическим слоем и способ его изготовления | 2018 |

|

RU2708634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОСНИМАЮЩЕЙ ФОЛЬГИ И ТОКОСНИМАЮЩАЯ ФОЛЬГА СУПЕРКОНДЕНСАТОРОВ | 2013 |

|

RU2522940C1 |

Использование: конденсаторы с двойным электрическим слоем в качестве импульсных источников энергии. Сущность изобретения: конденсатор содержит пористый ионопроводящий сепаратор с нанесенными на его поверхность углеродными электродами и проводящими графитовыми слоями толщиной 1,0-10 мкм, пропитанные электролитом, непроницаемые для электролита и инертные к нему токосъемники, охватывающие электроды и разделенные по периметру конденсатора диэлектрическим герметизирующим слоем. Конденсатор изготавливают путем последовательного напыления на поверхность сепаратора смеси углерода с электролитом и смеси мелкодисперсного графита с размером частиц 0,01-1,0 мкм и электролита в количестве 1-10 мг/см2 в пересчете на графит, изготовления токосъемников, сборки конденсатора и его герметизации 2 с. и 4 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1992 |

|

RU2036523C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3536963, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| WO, заявка 92/12521, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1996-11-22—Подача