Изобретение относится к электротехнике, а более конкретно к слоистым пленочным электродам для электрохимических конденсаторов.

Электрохимические конденсаторы (включая псевдоконденсаторы и конденсаторы с двойным электрическим слоем - двухслойные конденсаторы КДЭС, именуемые суперконденсаторами) отличаются большой емкостью хранения энергии, возможностью быстрого заряда/разряда и большими сроками службы при циклических нагрузках, а также другими желательными характеристиками, включая высокую плотность хранения энергии, небольшие размеры и небольшую массу. Такие конденсаторы стали, таким образом, перспективными для использования в различных областях применения, где требуется хранение энергии.

Известны конденсаторы с двойным электрическим слоем, например, (патент RU №2036523, опубл. 09.04.1995, патент RU №2095873, опубл. 10.11.1997), содержащие пропитанные электролитом два электрода из активированного угля, разделенных ионопроводящим сепаратором, пропитанным электролитом, и два непроницаемых для электролита и инертных к нему токосъемника, охватывающих электроды и разделенных изоляционными прокладками. Известен также конденсатор с двойным электрическим слоем (патент RU №2041517, опубл. 09.08.1995 г.), содержащий два электрода из углеродных волокон, разделенные ионопроводящим сепаратором, пропитанные органическим электролитом и имеющие на внешних поверхностях слои металла, нанесенные плазменным напылением. Слои металла неразъемно соединены с обкладками, охватывающими электроды, выполненными из металла, инертного к электролиту, и разделены по периметру диэлектрической прокладки. В качестве сепаратора использованы высокопористые материалы, например нетканый полипропилен, полиэтилен, стеклобумага, асбестовая бумага.

Однако данные конструкции имеют следующие недостатки: стабильность электрических параметров конденсатора с двойным электрическим слоем с электродами из углеродных волокон определяется как величиной удельной поверхности, пропитанной электролитом, так и соотношением пор в структуре высокопористого материала. Их совокупность приводит к непредсказуемости изменения электрических параметров в процессе эксплуатации конденсатора. Усилие сжатия конденсатора с двойным электрическим слоем в процессе эксплуатации ослабевает, так как углеродные волокна обладают упругостью, что приводит к ухудшению контактов и росту сопротивления. Отдельные углеродные волокна, расположенные под углом к поверхности электрода, могут прокалывать сепаратор, замыкая электроды, что снижает надежность конденсатора с двойным электрическим слоем.

Более совершенными являются многослойные пленочные электролитические конденсаторы, слои которых имеют отличия по составу и физической структуре, в комбинации с твердыми полупроводниковыми электродами, например, оксидами. Пленочные конденсаторы получают вакуумным распылением материалов. Пленочные конденсаторы за счет улучшения механических характеристик, пластичности и адгезионной прочности монолитных соединений структурных составляющих прослоек имеет повышенную удельную емкость и напряжение функционирования порядка 0,6 В.

Известен пленочный конденсатор (патент RU 2402830 О, H01G 4/33, В82В 1/00, 2009 г.), который содержит многослойную анодную фольгу с высокоразвитой поверхностью, на которой адгезионно закреплена оболочка диэлектрика, покрытая твердым электролитом. В слое электролита толщиной 2-10 нм диспергированы кластеры металла размером 0,5-50 нм, при этом между анодной фольгой и слоем твердого электролита размещено, как минимум два слоя диэлектрика, разделенных прослойкой из кластеров металла. Слой диэлектрика сформирован осаждением кластеров металла из гидрозоля посредством импульсных дуговых разрядов последовательно кластеров серебра и кластеров алюминия и/или титана в требуемом массовом соотношении, которые затем на поверхности оболочки окисляют для формирования диэлектрического раздела, обеспечивающего рабочее напряжение пленочного конденсатора.

Недостатками данного пленочного конденсатора являются ограничение достигаемой емкости не выше 4 В. Дальнейший рост удельной емкости ограничен закономерностями электротехники, что ограничивает его практическое использование.

В качестве прототипа можно выбрать пленочный конденсатор (патент RU 2649403, опубл. 03.04.2018), который содержит многослойный электрод, основа которого с развитой поверхностью через адгезионный металлизирующий нанослой скреплена с наноразмерным покрытием в форме, как минимум, двух слоев: функционального из титана и/или алюминия, который дополнительно наращивается посредством электрофореза из жидкой среды, и второй - диэлектрик, сформированный из оксидов алюминия и титана, который содержит в объеме и на границах разделов нанокластеры металла размером 0,5-50 нм, допируемые посредством электрических разрядов в жидкой среде, при этом поверхность диэлектрика конформно покрыта электропроводящим слоем электролита. В качестве основы использована ткань из нитей углерода марки «Бусофит» или графена с пористостью выше 1000 м2/г.а толщина функционального слоя ее покрытия развита до 200-250 нм. В диэлектрическом поверхностном слое, сформированном окислением с образованием собственных оксидов, распределены допированием кластеры магнитных металлов ряда кобальт, никель, железо. Данный конденсатор имеет более высокую емкость и напряжение функционирования.

Однако данный конденсатор не обладает достаточной прочностью на прокол из-за использования в качестве подложки тканого материала из волокон углерода марки «Бусофит», что снижает взрывобезопасность конденсатора, а также надежность его работы.

Технической задачей данного изобретения является создание пленочного конденсатора с более высокой надежностью работы за счет повышения температуры эксплуатации, прочности на прокол и стойкости к пробою, а следовательно создание взрывобезопасного конденсатора при получении емкостных характеристик выше 4 В.

Поставленная задача достигается тем, что пленочный конденсатор, содержит пакет многослойных электродов из наноразмерных слоев, нанесенных на рулонную подложку из пористого материала функционального слоя немагнитного металла и слоя диэлектрика, сформированного из собственных окислов металла, а также электропроводящий слой, нанесенный сверху и электролит. Новым является то, что в качестве подложки выбран нетканый нановолокнистый материал, на который ионо-плазменным напылением нанесен слой диэлектрика из собственных окислов металла толщиной 100-300 нм, а затем слой данного немагнитного металла с углеродом в количественном соотношении металл/углерод 1:3 и по толщине превосходящий слой диэлектрика. Электропроводящий слой нанесен на слой металла и выполнен в виде электродной пасты, состоящей из соли лития с растворителем, углеродного наполнителя и загустителя, при этом минимальный размер частиц углеродного наполнителя превышает диаметр пор нетканого нановолокнистого материала. Кроме этого нетканый нановолокнистый материал изготовлен из нитей одного из следующих материалов: полианилиннового, полиэтиленового, фторопластового с диаметром волокон 150-200 нм. Толщина подложки из нетканого нановолокнистого материала составляет 20-30 мкм, подложка имеет удельную массу 9-32 г/м2, объемную пористость 55-75% и диаметр пор меньше 450 нм. В качестве немагнитного металла выбран магний, титан или алюминий. Слой металла превосходит по толщине слой диэлектрика в 5-8 раз. В электродной пасте соль лития и углеродный наполнитель берут в массовом соотношении 1:1. Многослойные электроды собраны в сдвоенный пакет, в котором подложки из нетканого нановолокнистого материала с диэлектриком примыкают друг к другу, образуя сепаратор.

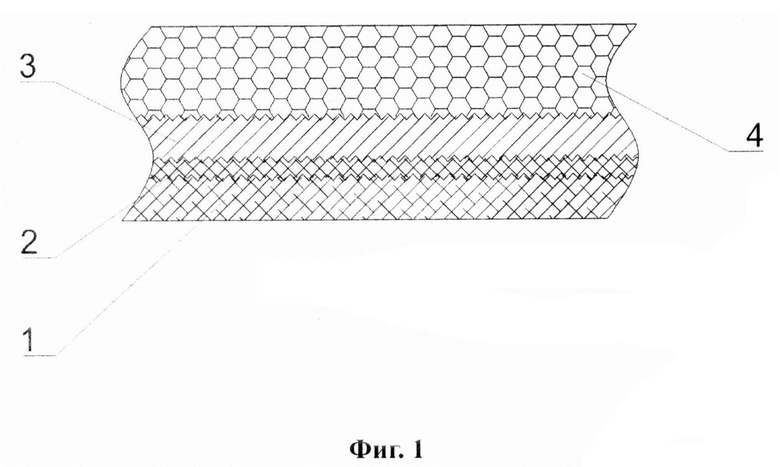

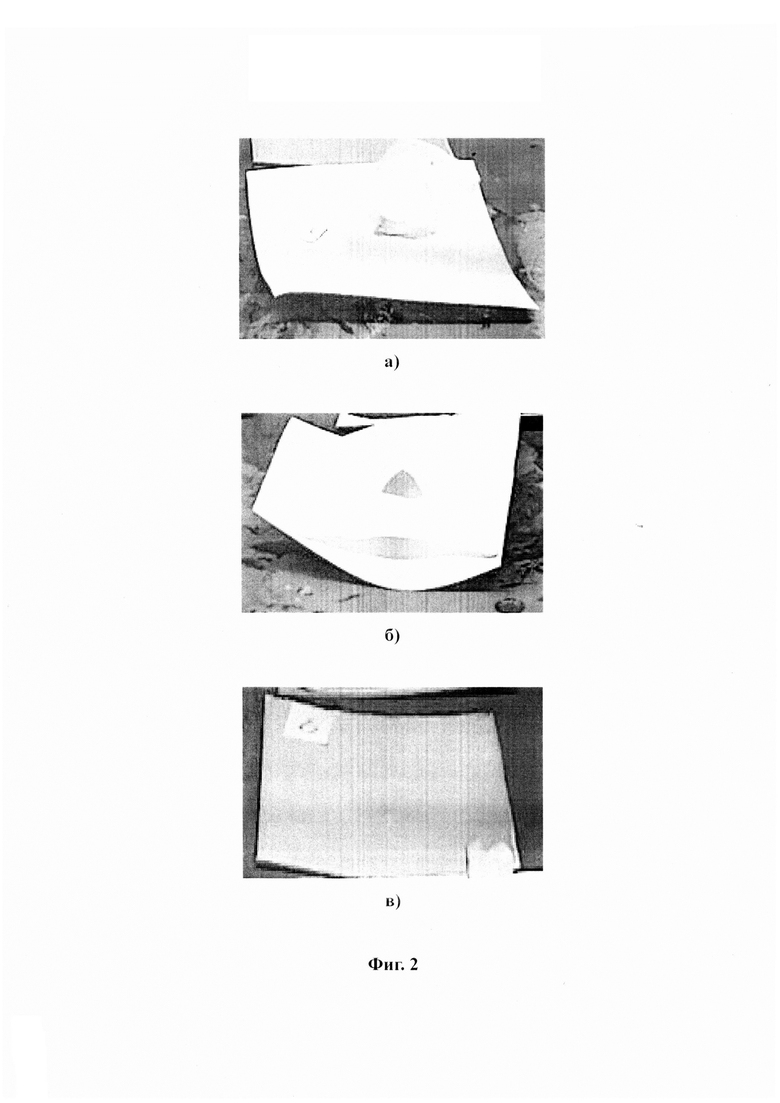

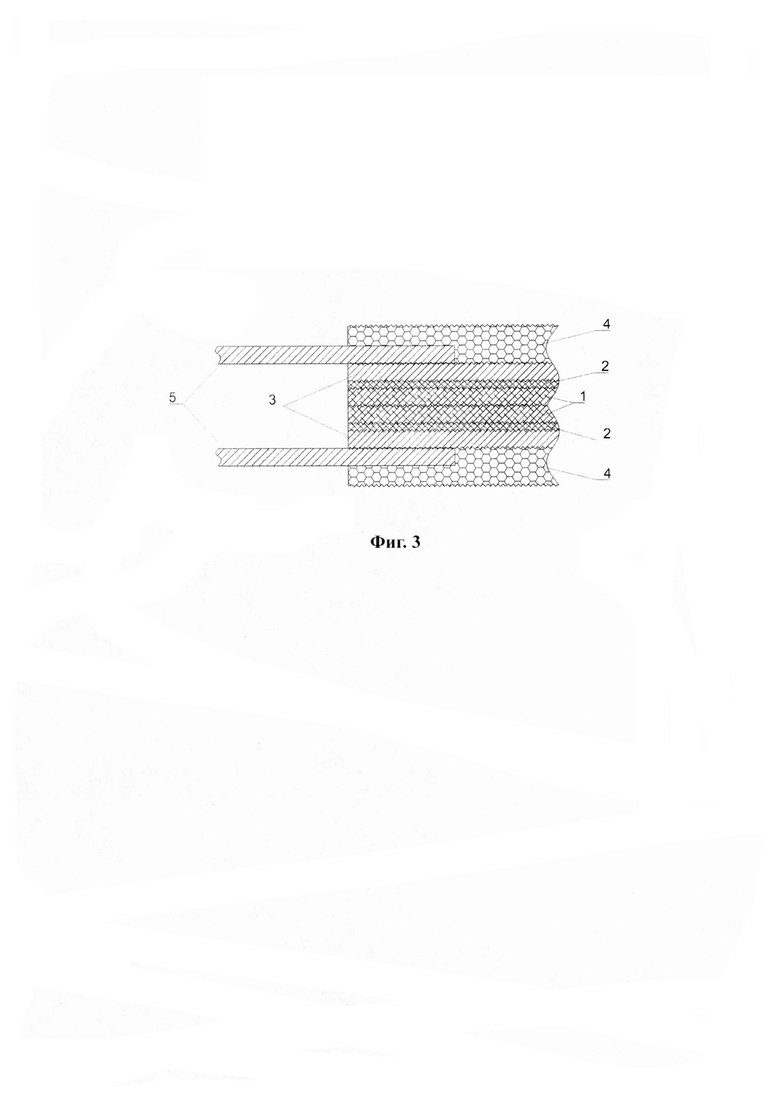

Изобретение поясняется чертежами, где на фиг. 1 представлено схематичное изображение предложенного пленочного конденсатора, на фиг. 2 - фото экспериментального нагрева подложки до 200-300°С без напыления (а), при напылении слоя диэлектрика (б) и металла (в), на фиг. 3 - пленочный конденсатор из сдвоенного пакета многослойных наноразмерных электродов.

Пленочный конденсатор состоит из пакета многослойных наноразмерных электродов, сложенных друг с другом. Каждый многослойный электрод содержит подложку из нетканого нановолокнистого материала 1 (фиг. 1). На подложку ионо-плазменным напылением нанесен слой диэлектрика 2 из окисла немагнитного металла толщиной 100-300 нм. Подложка из нетканого нановолокнистого материала с нанесенным на нее слоем диэлектрика из окисла металла образует сепаратор конденсатора с теплоизолирующим покрытием. На слой диэлектрика напылен функциональный слой немагнитного металла 3 с углеродом, где соотношение металл/углерод составляет 1:3. Толщина слоя металла превышает слой диэлектрика, выполненного из собственных окислов данного металла. В качестве немагнитного металла могут быть выбраны - магний, титан или алюминий (Mg, Ti, Al). Поверхность металла покрыта слоем электродной пасты 4 - электропроводящего углеродного материала. Электродной пасты 4 состоит из соли лития с растворителем, например, трехводного перхлората лития и пропиленкарбоната, углеродного наполнителя и загустителя.

Подложка из нетканого нановолокнистого материала 1 может быть изготовлена из нитей полианилиннового, полиэтиленового или фторопластового волокна с диаметром волокон 150-200 нм. Из этих волокон изготовлена подложка с удельной массой 9-32 г/м2 и объемной пористостью 55-75%. Такая подложка обладает необходимой ионной проницаемостью, которая определяется толщиной и пористостью материала. Данный материал обладает хорошей адгезией для напыления на него слоя диэлектрика и сохраняет структуру в процессе эксплуатации. Диаметр (размер) пор нетканого нановолокнистого материала не превышает 450 нм и минимальный размер частиц углеродного наполнителя в электронной пасте должен быть больше этой величины, что обеспечивает прочность к пробою конденсатора. При меньшем размере частиц углерода электродной пасты 4 они будут проникать через подложку в межсепараторное пространство конденсатора, что ухудшает стойкость конденсатора к пробою, т.к. углеродные частицы могут вызвать короткое замыкание, которое приведет к пробою и воспламенению конденсатора. Толщина подложки выбрана из следующих условий - при толщине подложки меньше 20 мкм ухудшаются технологические характеристики материала, материал может рваться в процессе изготовления изделия. При толщине подложки больше 30 мкм не обеспечивается необходимая пористость материала, что ухудшит ионную проницаемость, а также увеличиваются массогабаритные характеристики конденсатора. За счет удельной массы материала подложки, которая составляет 9-32 г/м2 электрод конденсатора имеет небольшой вес.

Изготовление многослойного наноразмерного электрода производят по рулонной технологии в магнетронной вакуумной камере. Вакуумную камеру откачивают до заданного давления и подают рабочий газ. Затем включают магнетрон с подачей на него напряжения. Нетканый нановолокнистый материал, расположенный на рулонной бумажной основе, помещают в вакуумную камеру с системой перемотки ленты и перемещают относительно ионо-плазменных источников - магнетронов, осуществляя послойное напыление наноразмерного покрытия на рулонную подложку. Нанесение слоев 2 и 3 осуществляют в одной вакуумной камере. Слой диэлектрика, выполненного из окислов немагнитного металла MgO, TiO2 или Al2O3, получают при создании в вакуумной камере реактивной среды. Для напыления, например, MgO предварительно откачивают вакуумную камеру до давления до Р=7.5×10-5 мм.рт.ст., затем подают (напускают) аргон до Р-2×10-3 мм.рт.ст. На магнетроне установлена металлическая мишень - в данном примере металл Mg. Для напыления окисла магния на магнетрон подают напряжение U=150 В, ток I=10 А. Под мишенью установлена рулонная подложка из нетканого нановолокнистого материала. Включают магнетрон для удаления оксидного слоя с поверхности мишени. Затем в вакуумную камеру подают реактивный газ заданного состава (О2 или СО2), например, кислород до давления Р-2.5×10-3 мм.рт.ст. для нанесения оксидной пленки диэлектрика заданной толщины 100-300 нм. После нанесения диэлектрической пленки подачу реактивного газа прекращают и на слой MgO напыляют слой металла Mg в атмосфере инертного газа. На магнетрон подают напряжение U=300 В. При напылении слоя металла параллельно с металлической мишенью устанавливают графитовую мишень и проводят одновременное нанесение металла и углерода (при отсутствии реактивной среды).

Слой диэлектрика 2, нанесенный на подложку, изготовленную из нитей полианилиннового, полиэтиленового или фторопластового волокна с диаметром волокон 150-200 нм, покрывает поверхность нетканого нановолокнистого материала, образуя мостики между волокнами, сохраняя пространственную структуру волокнистого материала, что увеличивает прочность на прокол образованного сепаратора. При этом слой диэлектрика является теплоотражающим, образуя гибкий каркас на нетканом нановолокнистом материале, что приводит к повышению термической стойкости электрода конденсатора, увеличивает его стойкость к пробою и воспламенению. Это увеличивает надежность работы пленочного конденсатора. Толщина диэлектрического слоя должна быть больше 100 нм. Экспериментально установлено (фиг. 2), что при нагреве подложки из нетканого нановолокнистого материала до температуры 200°C материал плавится и свертывается в комок (фиг. 2а). При нагреве этой подложки до температуры 200°C с напыленным оксидом магния толщиной 100 нм сохраняется целостность подложки (фиг. 2б). Таким образом при толщине слоя диэлектрика меньше 100 нм электрод не выдерживает температуру 200°С - подложка деформируется и спекается. При толщине слоя диэлектрика больше 100 нм электрод обеспечивает надежную работу конденсатора при температурах t=200°С. При толщине слоя диэлектрика больше 300 нм ухудшается ионная проницаемость электрода, что снижает емкость конденсатора. Слой металла 3 с углеродом, нанесенный на слой диэлектрика сохраняет структуру подложки. По толщине слой металла должен превышать толщину слоя диэлектрика в 5-8 раз для обеспечения необходимой прочности и емкости электрода. Добавление углерода позволяет снизить активность металла и увеличить его стойкость к пробою. Соотношение массового содержания металл/углерод 1:3 выбрано из условия обеспечения надежной работы конденсатора при температурах t=200-300°С, а также обеспечения необходимой проводимости и емкости конденсатора. На фиг. 2в представлена подложка с нанесенным слоем диэлектрика - оксидом магния и слоем металла - магния с углеродом, нагретая до температуры 300°С, которая сохраняет свою целостность. Заданное соотношение металл/углерод обеспечивают разной скоростью распыления в магнетронной камере используемых материалов.

Затем в дополнительной вакуумной камере в атмосфере инертного газа на слой металла наносят в виде покрытия слой электродной пасты. Электродная паста, покрывающая слой металла содержит углеродный наполнитель из частиц углерода различной дисперсности (разного размера), которые позволяют увеличить удельную поверхность электрода и соответственно сорбцию электролита. В качестве углеродного наполнителя могут быть использованы: графит с размером частиц 10-23 мкм, углеродные нанотрубки с размером частиц 450-500 нм. Минимальный размер частиц данных углеродных наполнителей превышает диаметр пор нетканого нановолокнистого материала, который имеет поры с диаметром меньше 450 нм. Углеродный наполнитель благодаря своим теплофизическим свойствам позволяет повысить температуру эксплуатации конденсатора, что приводит к снижению воспламеняемости и повышению взрывобезопасности. Это связано с тем, что удельная (массовая) теплоемкость углерода при нагревании увеличивается, например, теплопроводность графита с увеличением температуры уменьшается, что обеспечивает высокую теплостойкость и устойчивость к термическому старению электродной пасты и всего электрода. Для приготовления электродной пасты электролит - трехводный перхлорат лития LiCIO4×3H2O смешивают с углеродным наполнителем, например, графитом в массовом соотношении 1:1 и диспергируют ультразвуком в растворителе, например, пропиленкарбонате. Ультразвуковую обработку проводят до получения суспензии. Весовое соотношение частиц углеродного наполнителя и электролита 1:1 подобрано для обеспечения необходимой емкости конденсатора, которая зависит от количества электролита и углеродного наполнителя в электродной пасте. Углеродный наполнитель является проводящим материалом, позволяет повысить электропроводность конденсатора и обеспечить необходимую его емкость. Для получения необходимой консистенции в электродную пасту добавляют загуститель, например, полиакрилонитрил, который составляет 10% от общей массы пасты.

Полученное изделие сушат в вакуумном термостате, пропускают через прессующие валки с получением многослойного электрода. Полученный многослойный электрод разрезают на форматы, прикрепляют токоотводы из никеля 5 (фиг. 3) и собирают пакет из двух электродов, при этом располагают функциональным металлическим слоем наружу, а диэлектрические слои на подложке примыкают друг к другу, образуя сепаратор. Токоотводы прикреплены с помощью электродной пасты к функциональным слоям. Может быть собран пленочный конденсатор из пакета сдвоенных электродов. Пакет многослойных электродов помещают в корпус и инжектируют полимерным литиевым электролитом посредством вакуумной пропитки, затем герметизируют.

Таким образом предложен пленочный конденсатор, состоящий из набора многослойных электродов, в которых расположение слоев и их параметры подобраны таким образом, чтобы обеспечить надежную работу конденсатора при высоких температурах t=200-300°С. Конденсатор имеет более высокую стойкость к пробою и прочность на прокол, а соответственно разработан взрывобезопасный пленочный конденсатор. При этом сохраняется необходимая емкость конденсатора выше 4 В. По сравнению с прототипом уменьшаются габариты и вес изделия за счет использования нетканого нановолокнистого материала в качестве подложки вместо материала марки «Бусофит».

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2017 |

|

RU2649403C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2019 |

|

RU2718532C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2012 |

|

RU2525825C1 |

| МУЛЬТИКАНАЛЬНЫЙ ЭЛЕКТРОД | 2020 |

|

RU2751537C1 |

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2419907C1 |

| МНОГОСЛОЙНЫЙ АНОД | 2007 |

|

RU2339110C1 |

| Способ напыления электропроводящего металл-углеродного многослойного покрытия на ленточную подложку из нетканого волокнистого материала | 2017 |

|

RU2677551C1 |

| АНОДНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2005 |

|

RU2308112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОСНИМАЮЩЕЙ ФОЛЬГИ И ТОКОСНИМАЮЩАЯ ФОЛЬГА СУПЕРКОНДЕНСАТОРОВ | 2013 |

|

RU2522940C1 |

Изобретение относится к электротехнике, а именно к электрохимическому конденсатору. Предложенный конденсатор содержит пакет многослойных электродов, нанесенных на рулонную подложку из нетканого пористого нановолокнистого материала. На указанную подложку нанесен слой диэлектрика из собственных окислов металла толщиной 100-300 нм, функциональный слой немагнитного металла с углеродом в количественном соотношении металл/углерод 1:3, по толщине превосходящий слой диэлектрика, и сверху электропроводящий слой в виде электродной пасты, содержащей соли лития с растворителем, углеродный наполнитель и загуститель, при этом минимальный размер частиц углеродного наполнителя превышает диаметр пор нетканого материала, изготовленного из полианилинновых, полиэтиленовых или фторопластовых волокон диаметром 150-200 нм. Подложка из нетканого нановолокнистого материала имеет толщину 20-30 мкм, удельную массу 9-32 г/м2, объемную пористость 55-75% и диаметр пор меньше 450 нм. В качестве немагнитного металла выбран магний, титан или алюминий. Слой металла превосходит по толщине слой диэлектрика в 5-8 раз. В электродной пасте соль лития и углеродный наполнитель берут в массовом соотношении 1:1. Многослойные электроды собраны в сдвоенный пакет, в котором подложки из нетканого нановолокнистого материала с диэлектриком примыкают друг к другу, образуя сепаратор. Повышение надежности работы конденсатора в условиях повышенных температур, а также снижение его взрывобезопасности, при сохранении емкостных характеристик, является техническим результатом изобретения. 6 з.п. ф-лы, 3 ил.

1. Пленочный конденсатор, содержащий пакет многослойных электродов из наноразмерных слоев, нанесенных на рулонную подложку из пористого материала - функционального слоя немагнитного металла и слоя диэлектрика, сформированного из собственных окислов металла, а также электропроводящего слоя, нанесенного сверху и электролита, отличающийся тем, что в качестве подложки выбран нетканый нановолокнистый материал, на который ионоплазменным напылением нанесен слой диэлектрика из собственных окислов металла толщиной 100-300 нм, а затем слой данного немагнитного металла с углеродом в количественном соотношении металл/углерод 1:3 и по толщине превосходящий слой диэлектрика, а электропроводящий слой нанесен на слой металла и выполнен в виде электродной пасты, состоящей из соли лития с растворителем, углеродного наполнителя и загустителя, при этом минимальный размер частиц углеродного наполнителя превышает диаметр пор нетканого нановолокнистого материала.

2. Пленочный конденсатор по п. 1, отличающийся тем, что нетканый нановолокнистый материал подложки изготовлен из нитей одного из следующих материалов: полианилиннового, полиэтиленового, фторопластового с диаметром волокон 150-200 нм.

3. Пленочный конденсатор по п. 1,2 отличающийся тем, что подложка из нетканого нановолокнистого материала имеет толщину 20-30 мкм, удельную массу 9-32 г/м2, объемную пористость 55-75% и диаметр пор меньше 450 нм.

4. Пленочный конденсатор по п. 1, отличающийся тем, что в качестве немагнитного металла выбран магний, титан или алюминий.

5. Пленочный конденсатор по п. 1, отличающийся тем, что слой металла превосходит по толщине слой диэлектрика в 5-8 раз.

6. Пленочный конденсатор по п. 1, отличающийся тем, что соль лития и углеродный наполнитель в электродной пасте берут в массовом соотношении 1:1.

7. Пленочный конденсатор по п. 1, отличающийся тем, что многослойные электроды собраны в сдвоенный пакет, в котором подложки из нетканого нановолокнистого материала с диэлектриком примыкают друг к другу, образуя сепаратор.

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2017 |

|

RU2649403C1 |

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2419907C1 |

| WO2015026881A1, 26.02.2015 | |||

| МЕЖДУНАРОДНЫЙ КОДОВЫЙ ВЫЗОВ ДЛЯ БЕСПРОВОДНЫХ СЕТЕЙ | 2003 |

|

RU2359429C2 |

Авторы

Даты

2019-04-30—Публикация

2018-08-28—Подача