Изобретение относится к механосборочным работам и может быть использовано при сборке пространственных ячеистых конструкций из металлических пластин.

Известно устройство для изготовления пространственных конструкций из металлических пластин с пазами в виде врезов, посредством которых пластины соединяются между собой, например, запрессовкой в штампе [1]

Такое механическое соединение пластин в монолитную решетчатую конструкцию имеет довольно ограниченную область применения и не позволяет решить ряд технических проблем, таких как механизация процесса сборки пластин между собой.

Известно также устройство для сборки пространственной ячеистой конструкции из металлических пластин, содержащее две части, оснащенные элементом фиксации их относительного положения, и средство соединения металлических пластин между собой, при этом одна из частей выполнена с выступами для размещения на них пластин [2]

Это устройство не предназначено для изготовления конструкции с ячейками, ориентированными под острым углом к плоскости расположения конструкции.

Кроме того, данное устройство не обеспечивает возможности получения пакетов сотовых наполнителей различной геометрии и величины.

Технической задачей, на решение которой направлено настоящее изобретение, является получение объемных конструкций из предварительно изогнутых металлических пластин с высокой точностью геометрии и надежным соединением между собой точечной сваркой при значительном снижении трудоемкости их изготовления.

Поставленная задача решается тем, что известное устройство для сборки пространственной ячеистой конструкции из металлических пластин, содержащее две части, оснащенные элементом фиксации их относительного положения, и средство соединения металлических пластин между собой, при этом одна из частей выполнена с выступами для размещения на них пластин, снабжено опорой для одной из частей устройства, оснащенной закрепленными на ней крепежным элементом и средством фиксации относительно опоры упомянутой части, которая выполнена в виде корпуса с С-образным поперечным сечением, вторая часть устройства установлена между горизонтальными полками корпуса с возможностью шагового перемещения относительно последнего и фиксации в рабочем положении посредством упомянутого элемента фиксации относительного положения, выступы расположены на второй части устройства параллельно опоре, последняя выполнена со сквозными направляющими отверстиями, продольная ось которых расположена параллельно выступам, а корпус установлен на опоре с возможностью регулировочного перемещения вдоль продольных осей упомянутых отверстий.

Кроме того, элемент фиксации относительного положения частей устройства выполнен в виде упорного штифта, размещенного со стороны внутренней поверхности вертикальной стенки корпуса и подпружиненного по направлению ко второй части устройства с выступами, а средство фиксации корпуса относительно опоры размещено в одном из направляющих отверстий последней.

Корпус выполнен с пазами для регулировки его положения относительно средства соединения пластин между собой, расположенных на поверхности, обращенной к опоре, и снабжен регулировочными элементами, закрепленными одним концом на опоре и расположенными другим концом в упомянутых пазах.

Вторая часть устройства выполнена с дополнительными выступами, расположенными на ее поверхности, противоположной основным выступам, при этом основные и дополнительные выступы расположены по всей длине второй части устройства под углом к направлению ее шагового перемещения относительно корпуса.

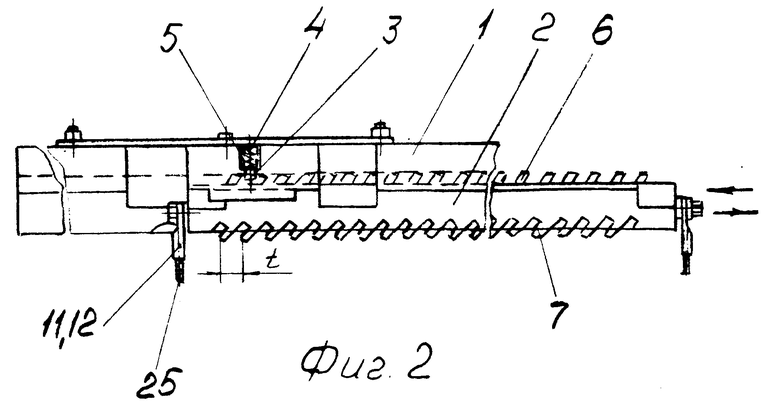

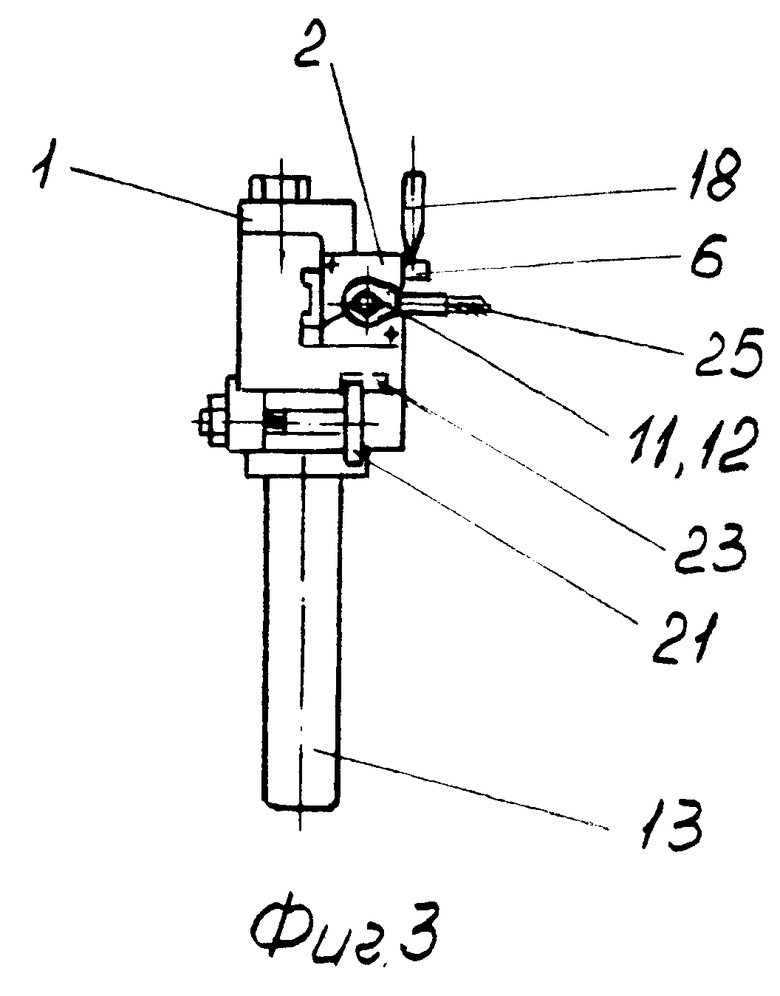

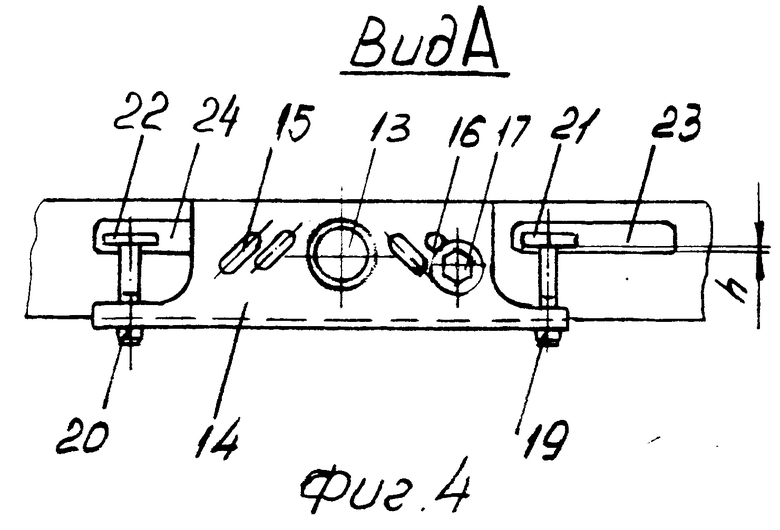

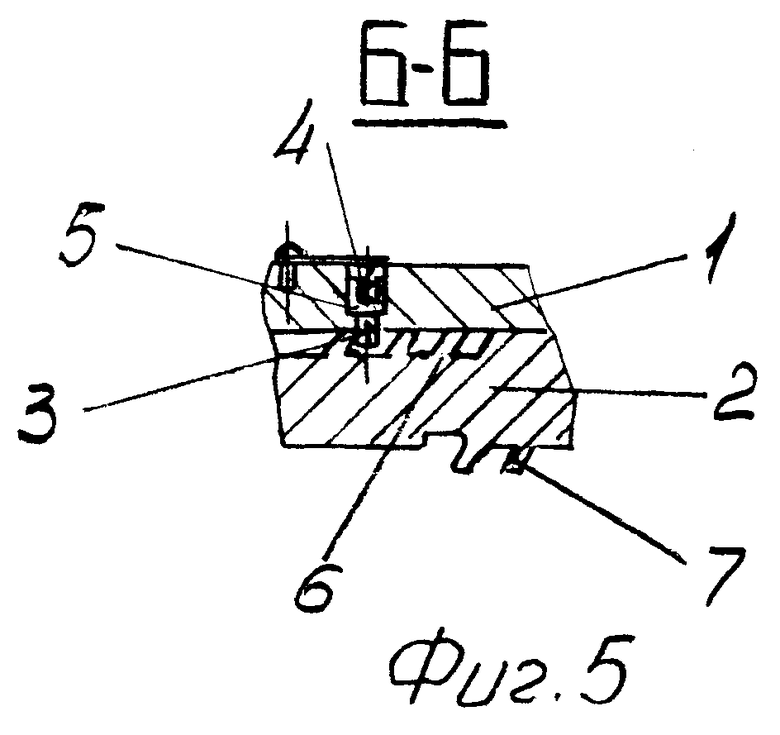

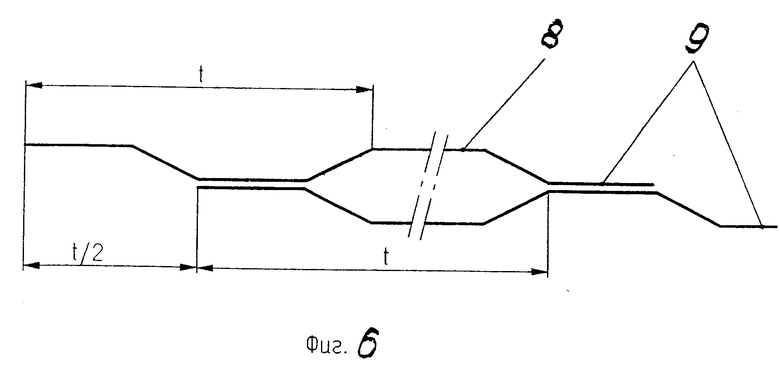

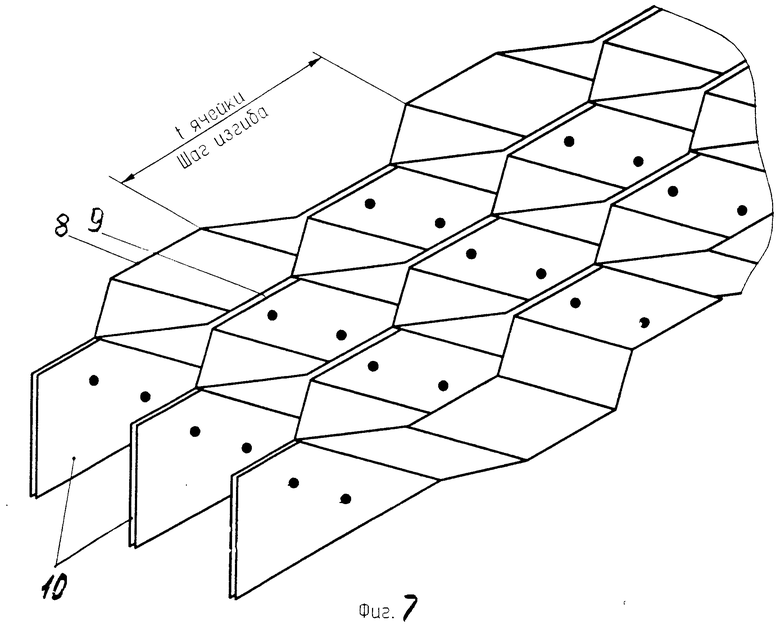

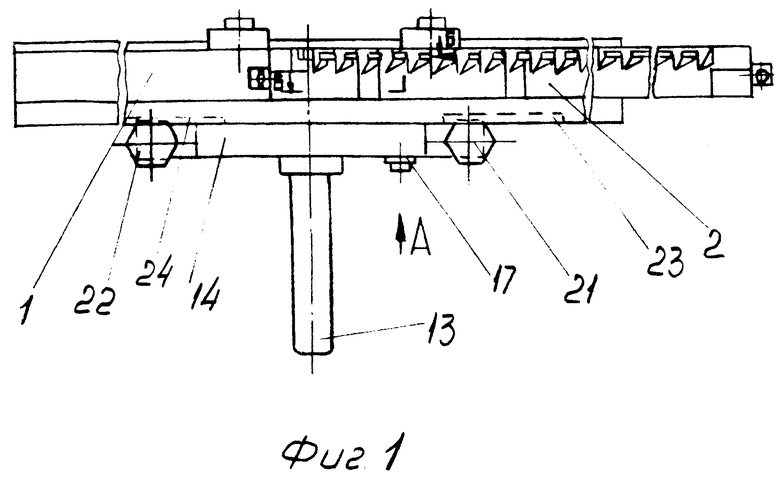

Изобретение поясняется чертежами, где на фиг. 1 изображен общий вид устройства; на фиг.2 вид сверху; на фиг.3 вид сбоку; на фиг.4 вид А фиг.1; на фиг. 5 разрез Б-Б фиг.1; на фиг.6 схема укладки изогнутых полос; на фиг.7 общий вид сваренных изогнутых полос.

Данное устройство предназначено для изготовления ячеистой конструкции методом точечной сварки из изогнутых металлических полос, у которых оси выступов и впадины направлены под острым углом к их продольной оси.

Устройство состоит из двух частей, одна из которых выполнена с С-образным поперечным сечением и представляет собой корпус 1, частично охватывающий вторую часть, представляющую собой электрод 2. В корпусе 1 с внутренней стороны в вертикальной стенке установлен упорный штифт 3, размещенный с пружиной 4 во втулке 5 и предназначенный для осуществления фиксации относительно положения электрода 2 и корпуса.

Электрод 2 выполнен в виде бруса квадратного или прямоугольного сечения, две противоположные грани которого имеют выступы 6 и 7, расположенные под острым углом к продольной оси, соответствующим углу наклона осей выступов 8 и впадин 9 свариваемых металлических пластин 10. Величина шага расположения выступов 6 и 7 может быть разной, но всегда должна соответствовать шагу выступов 8 и впадин 9 металлических пластин 10. К электроду 2 с обоих торцов крепятся клеммы 11 и 12 для подключения электропитания к устройству.

Корпус 1 снабжен закрепленными на нем крепежным элементом 13 и опорой 14. Опора 14 выполнена со сквозными направляющими отверстиями 15 и 16, продольные оси которых параллельны продольным осям выступов 6 и 7 электрода 2, и крепится к корпусу 1 болтом 17, ввернутым в отверстия 15 или 16.

Угол наклона продольных осей направляющих отверстий 15 и 16 к продольной оси корпуса 1 соответствует углу наклона выступов 6 и 7, что определяет точность ориентации свариваемых плоскостей металлических пластин 10 относительно заостренного верхнего электрода 18 (фиг.3), для точечной сварки при перемещении нижнего электрода 2.

Длина направляющих отверстий 15 и 16 определяется шириной свариваемых металлических пластин 10. Отверстия 15 и 16 расположены симметрично относительно крепежного элемента 13 для перемещения электрода 2 в ходе рабочего процесса в противоположные стороны.

С обоих концов опоры просверлены отверстия для крепления регулировочных болтов 19 и 20, головки 21 и 22 которых свободно перемещаются в пазах 23 и 24 корпуса 1. Величина зазора h соответствует величине смещения электрода 2 с корпусом 1 относительно опоры 14 и определяется расстоянием между точками двухстрочечной сварки на каждом из выступов 6 или 7.

Работа устройства осуществляется следующим образом.

Изогнутые пластины 10 укладывают одна на другую со смещением одна относительно другой на половину шага таким образом, чтобы плоскость выпуклого участка одной пластины совместилась с плоскостью впадины другой (фиг.6). Тогда следующие элементы верхней и нижней пластин образуют собой пространственную ячейку, и так далее по всей длине пластин 10.

Совмещенные пластины 10 укладывают на выступы 6 или 7 нижнего электрода 2 таким образом, чтобы выпуклые участки нижней пластины совместились с выступами, а ее впадины заняли пространство между выступами. Длина выступа 6 или 7 соответствует ширине укладываемой пластины 10, которая своим ребром упирается в буртик выступа.

С помощью проводов 25 и клемм 11, 12 нижний электрод 2 соединяется с блоком электропитания.

Электрод 18 опускается в рабочую зону до контакта двух совмещенных металлических пластин 10 на одном из выступов 6 нижнего электрода 2 и свариваются пластины между собой (фиг.7). Далее электрод 18 выводится из рабочей зоны, а нижний электрод 2 смещается относительно опоры 14 с корпусом 1 в направлении вдоль продольной оси выступа.

Затем точечный электрод 18 снова опускают в рабочую зону и вторично сваривают пластины 10 на том же выступе. После вторичного вывода точечного электрода 18 из рабочей зоны нижний электрод 2 перемещают на один шаг, например, вправо, и верхний электрод 18 опять опускается дважды в зону контакта двух пластин со следующим по счету выступом 6 или 7, и т.д. пока не сварят металлические пластины 10 по всей длине.

Сваренные таким образом две пластины снимают с выступов нижнего электрода 2 и своими сквозными ячейками, образовавшимися в результате сварки, навешивают на выступы 6 нижнего электрода 2. Сверху на них укладывают следующую пластину 10 со смещением на полшага в сторону, противоположную смещению двух предыдущих пластин. В этом случае плоскость выпуклой части второй пластины также совместится с плоскостью впадины третьей пластины, а соседние элементы второй и третьей пластин образуют, как и в первом случае, пространственную ячейку.

Так же, как и в первом случае, точечный электрод 18 последовательно дважды опускают в зону контакта следующих совмещаемых пластин с каждым выступом нижнего электрода 2 по всей длине пластин.

Операция продолжается до тех пор, пока не наберется блок пластин требуемой ширины (или площади).

Данное устройство для получения пространственных ячеистых конструкций любых габаритов путем точечной сварки обеспечивает высокое качество работы - точность геометрии и надежность соединения при значительном снижении трудоемкости.

Несомненным достоинством устройства является также простота конструкции, сборки, настройки в сочетании с возможностью модификации в плане изменения геометрии и габаритов получаемых блоков объемных наполнителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ ИЗ МЕТАЛЛИЧЕСКИХ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО СБОРКИ | 1994 |

|

RU2074803C1 |

| УСТРОЙСТВО ДЛЯ РАСТОЧКИ ЦИЛИНДРИЧЕСКИХ КАНАЛОВ | 1994 |

|

RU2074054C1 |

| УСТРОЙСТВО ДЛЯ СРЕЗАНИЯ ТЕХНОЛОГИЧЕСКИХ ВЫСТУПОВ | 1996 |

|

RU2100147C1 |

| РУЧНАЯ ЛЕБЕДКА | 1996 |

|

RU2092425C1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА И ШВАРТОВКИ ФЮЗЕЛЯЖА САМОЛЕТА НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1996 |

|

RU2099254C1 |

| ЦАНГОВЫЙ ПАТРОН ДЛЯ ЗАЖИМА ФАСОННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2109600C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1994 |

|

RU2094689C1 |

| УСТРОЙСТВО ДЛЯ ПРИЖИМА ПРИ СКЛЕИВАНИИ ДЕТАЛЕЙ | 1995 |

|

RU2105908C1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1996 |

|

RU2096167C1 |

| ВЕТРОЗАЩИТНОЕ УСТРОЙСТВО | 1994 |

|

RU2074610C1 |

Использование: в механосборочном производстве при изготовлении объемных конструкций из изогнутых металлических полос. Сущность изобретения: устройство содержит две части, оснащенные элементом фиксации их относительного положения, и средство соединения металлических пластин между собой. Одна часть устройства выполнена в виде корпуса с С-образным поперечным сечением и установлена на опоре. Вторая часть расположена между горизонтальными полками корпуса с возможностью шагового перемещения относительно последнего и имеет выступы для размещения на них соединяемых пластин. Выступы расположены параллельно опоре, которая выполнена со сквозными направляющими отверстиями. Продольная ось отверстий параллельна выступам. Корпус имеет возможность регулировочного перемещения относительно опоры вдоль продольных осей отверстий. 3 з.п. ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления пространственных конструкций из металлических полос и штамп для его осуществления | 1988 |

|

SU1655754A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оправка для сборки, склейки и опрессовки при сборке пакетов сотовых наполнителей | 1960 |

|

SU137392A1 |

Авторы

Даты

1997-11-20—Публикация

1996-06-11—Подача